મશીન સાથે આવતા મૅક્રો પ્રોગ્રામિંગનો બુદ્ધિશાળી ઉપયોગ

14 Sep 2021 15:35:32

ટૂથપેસ્ટની નળીઓમાં સ્વચાલિત રૂપે પેસ્ટ ભરવામાં એ નળીને પકડવા માટે એક હોલ્ડરનો ઉપયોગ કરવામાં આવે છે. તેની ભૂમિતિ વિશેષ છે અને તેના પ્રોગ્રામિંગનું કામ સરળ બનાવવા માટે મૅક્રો પ્રોગ્રામિંગનો ઉપયોગ કેવી રીતે કરી શકાય તે સમજાવતો લેખ.

વી.એમ.સી. મશીન પર વિવિધ પ્રકારની પ્રોફાઇલનું યંત્રણ કરવું હવે ખૂબ જ સરળ બની ગયું છે, કારણ કે આપણે તેના માટેના વિવિધ પ્રકારના કૉમ્પ્યુટર પ્રોગ્રામ સહેલાઈથી બનાવી શકીએ છીએ. ગ્રાહકોની સુવિધા માટે મશીન ઉત્પાદકો ઘણા પ્રોગ્રામ (સબપ્રોગ્રામ, કૅન્ડ સાયકલ, મૅક્રો પ્રોગ્રામિંગ સાયકલ) મશીનની સાથે જ ઉપલબ્ધ કરી આપે છે. પરંતુ આપણે ‘ટેક્નોસૅવ્હી’ થયા હોવાથી, આ પહેલાથી જ ઉપલબ્ધ પ્રોગ્રામના ઉપયોગ પર ધ્યાન જ આપતા નથી. બાહ્ય સૉફ્ટવેઅરનો ઉપયોગ કરીને બનાવેલ પ્રોગ્રામ, વાસ્તવમાં વધુ મશીન મેમરીનો ઉપયોગ કરે છે. કેટલીકવાર તમારે સીધા બાહ્ય કમ્પ્યુટરની મદદથી જ મશીન ચલાવવું પડે છે, કારણ કે બાહ્ય સોફ્ટવેરનો ઉપયોગ કરીને બનાવેલા પ્રોગ્રામ મશીનની મેમરીમાં સમાતા જ નથી.

મશીનમાં ઉપલબ્ધ મૅક્રો પ્રોગ્રામિંગ સાયકલ અને આપણી સામાન્ય બુદ્ધિનો ઉપયોગ કરીને, 35,000,000 (3 કરોડ 50 લાખ) બાઇટ્સનો મોટો પ્રોગ્રામ માત્ર 50 બ્લૉકમાં બનાવી શકાય છે. માનતા નથી? પરંતુ આમ કરવું શક્ય છે, અને તેના ફાયદા પણ છે.

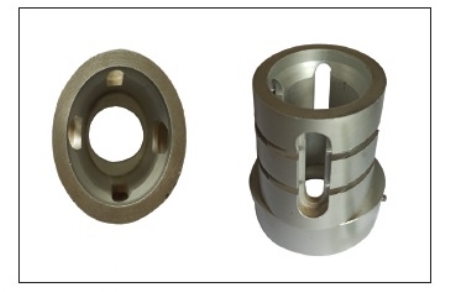

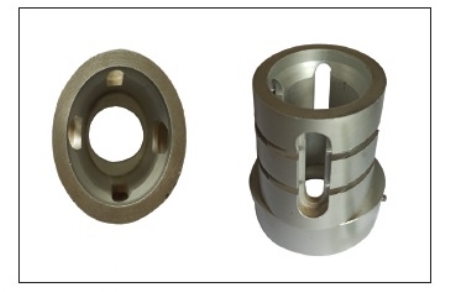

ચિત્ર ક્ર. 1 નળી ધારક

અમારી કંપનીમાં નળી ધારક (ટ્યુબ હોલ્ડર) નામના એક યંત્રભાગમાં યંત્રણના કેટલાક ઑપરેશન કરવાના હતા (ચિત્ર ક્ર. 1). તેનો ઉપયોગ કોઈપણ FMCG અથવા ફાર્માસ્યુટિકલ કંપનીના ટ્યુબ ફિલિંગ, બૉટલિંગ પ્લાન્ટમાં થાય છે. આ ધારકના આંતરિક વ્યાસમાં (ID) ટૂથપેસ્ટની એક નળી (ઉદાહરણ તરીકે) બેસે છે. આવા 70 નળી ધારકો એક સિલિન્ડર પર લગાડેલા હોય છે. આમાં તળિયે બૂચ બેસાડેલી અને ઊપરથી ખુલ્લી એવી સ્થિતિમાં ટૂથપેસ્ટની ખાલી નળીઓ બેસાડેલી હોય છે. તેમાં ઉપરથી પેસ્ટ ભરવામાં આવે છે. આગલા સ્ટેશન પર, નળી બંધ (ક્રિમ્પ) કરવામાં આવે છે. તે પછી, તેના આગળના સ્ટેશન પર નળીને નીચેથી ઉપર ધકેલવામાં આવે છે, ધારકને આડો પાડવામાં આવે છે અને ધારકમાંથી નળી બહાર આવે છે. આ બધી ક્રિયાઓ સ્વચાલન દ્વારા થાય છે. આ ધારકનો ઉપલો ભાગ પહોળો અને નીચેનો ભાગ સાંકડો હોવો જોઈએ, એટલે કે ધારક લંબગોળ (ઇલિપ્સ) આકારનો હોવો જોઈએ, જેથી નળી સરળતાથી અને ઝડપથી ધારકમાંથી બહાર નીકળી શકે.

આ યંત્રભાગની ખાસિયત એ હતી કે નીચેથી 15 મિમી. સુધી એક ગોળ ડિસ્ક મૂકીને ઉપરના 70 મિમી. ની અંદરની બાજુ અને બહારની બાજુ લંબગોળ બનાવવાની હતી. આ યંત્રભાગનું મટિરિયલ ઍલ્યુમિનિયમ હતું અને તેની સંપૂર્ણ ઉંચાઈ 70 મિમી. હતી.

આ યંત્રભાગ અમારી પાસે આવે તે પહેલા તેને બીજી યંત્રશાળામાં (મશીન શૉપ) ટર્નિંગ કરીને બનાવવામાં આવતું હતું. અમારી પાસે પણ તેના યંત્રણ માટે વી.એમ.સી. પર ટર્નિંગ પ્રક્રિયા જ કરવામાં આવતી હતી. અગાઉની યંત્રશાળામાં, એક સૉફ્ટવેઅર દ્વારા યંત્રભાગ માટેનો પ્રોગ્રામ બનાવી લેવાતો હતો. આ પ્રોગ્રામ આશરે 35,000,000 બાઇટ્સ જેટલો મોટો હતો. આટલા મોટા પ્રોગ્રામને ડાઉનલોડ અને સ્ટોઅર કરવાની મેમરી મશીન પાસે ક્યારેય હોતી નથી. આને કારણે, અગાઉની યંત્રશાળામાં મશીન કમ્પ્યુટર દ્વારા જ ચલાવવામાં આવતું હતું, જેમાં સમગ્ર પ્રોગ્રામ કકડે કકડે મશીનમાં ટ્રાન્સફર કરવામાં આવતો હતો. યંત્રભાગના તમામ બ્લૉક એક જ સમયે મશીનને ફીડ કરી શકાતા ન હતા, તેથી કમ્પ્યુટરથી બ્લૉકને મશીનમાં તબક્કાવાર ફીડ કરવામાં આવતા હતા. આવી રીતે યંત્રણ થતું હતું. મશીનમાં ઉપલબ્ધ મૅક્રો પ્રોગ્રામિંગ ટેકનોલૉજી અંગે તેઓ કદાચ જાણતા જ ન હતા!

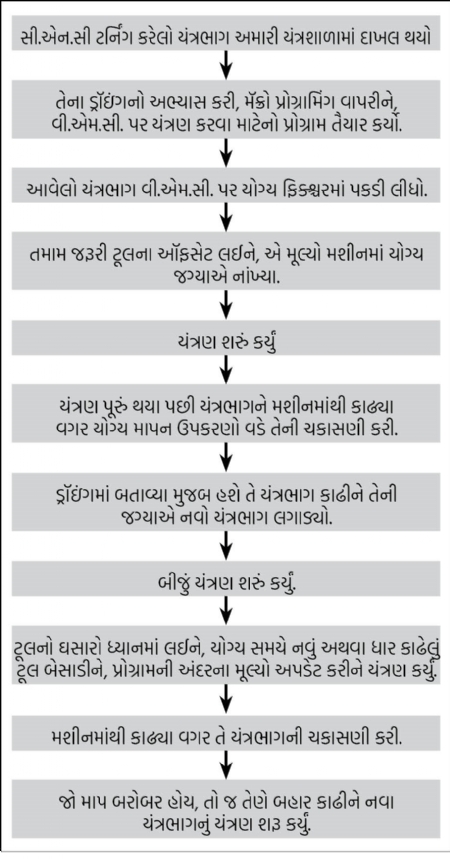

પ્રક્રિયા પ્રવાહ ચાર્ટ

આવા પ્રકારના યંત્રણમાં, 2 મુખ્ય પડકારો છે. એક એ છે કે, જો કોઈ કારણે વીજળી પુરવઠો ખંડિત થાય અને ફરી ચાલુ થાય, તો પ્રોગ્રામ ફરીથી તે જ સ્ટેપ પર શરૂ કરી શકાશે, તેની કોઈ ખાતરી નથી, અથવા આવી એવી કોઈ સગવડ આપેલી નથી. બીજો પડકાર એ છે કે, આ યંત્રભાગ સાથે એક મૅચિંગ યંત્રભાગ જોડવામાં આવતો હતો, અને જો આ યંત્રભાગ તેમાં બરોબર ફિટ ન થાય અને તેની અંદરના કોઇક માપો સહેજપણ ઓછા કરવાનો સમય આવે, તો આખો પ્રોગ્રામ નવેસરથી તૈયાર કરવો પડે અને તેનું યંત્રણ ફરીથી કરવું પડે. આમાં સમય, પૈસા અને માનવી શ્રમ બધા ખર્ચવા પડે.

જ્યારે આ યંત્રભાગ અમારી પાસે આવ્યો, ત્યારે અમારી પાસે પ્રોગ્રામ બનાવવા માટે કોઈ સૉફ્ટવેઅર નહોતું. આ યંત્રભાગના મહત્તમ વ્યાસના 45.5 મિમી., 45 મિમી. અને 55 મિમી. અને લઘુત્તમ વ્યાસના 33 મિમી. અને 45 મિમી. એટલા વિભિન્ન પ્રકાર (વ્હેરિયંટ) હતાં. આનો અર્થ એ છે કે 5 જુદા જુદા પ્રકારના માપોમાં આ યંત્રભાગ બનાવવાનો હતો. એ પણ સ્પષ્ટ હતું કે આ 5 પ્રકારો માટે 5 અલગ પ્રોગ્રામ બનાવવા પડશે. આવા પ્રોગ્રામ બનાવવા માટે તો કોઈ સમસ્યા નથી, પરંતુ જેમ જેમ યંત્રણ થતું જાય છે, તેમ ટૂલ ઘસાઈ જાય છે. આ ઘસારો યંત્રભાગના કદમાં તફાવતનું કારણ બને છે. આ તફાવત નિર્દિષ્ટ ટૉલરન્સની નીચે જાય, એ તો ચાલે જ નહિ. આવી સ્થિતિમાં, ક્યાં તો ટૂલ અથવા પ્રોગ્રામને બદલવાની જરૂર હોય છે. ટૂલ ખર્ચાળ હોવાથી, પ્રોગ્રામ બદલવામાં જ ડહાપણ છે. તેથી અમે આ યંત્રભાગ માટે મશીનમાં ઉપલબ્ધ મૅક્રો પ્રોગ્રામિંગનો ઉપયોગ કરવાનું નક્કી કર્યું.

મૅક્રો પ્રોગ્રામિંગમાં માપમાં ગમે તે (પછી તે 0.1 મિમી. હોય કે 50 માયક્રૉન હોય) ફેરફાર કરવાની જોગવાઈ છે. પરંતુ પ્રોગ્રામ બનાવતા પહેલા તમારે કેટલીક મૂળભૂત બાબતો જાણવાની જરૂર છે.

ખાસ કરીને, લંબગોળનો મહત્તમ અને ન્યૂનતમ વ્યાસ શું છે?

લંબગોળ માટેનું સૂત્ર શું છે?

એકવાર તમે આ બે વસ્તુ જાણી લો, પછી કોઈ ખાસ પડકારો નથી. લંબગોળ પ્રોફાઇલ કાપવા માટેના પ્રોગ્રામનો, સબપ્રોગ્રામ તરીકે ઉપયોગ કરવાનું નક્કી કરવામાં આવ્યું, જેથી લંબગોળમાં કોઈપણ ફેરફાર કરવાનું સરળ બને. તે પછી અમે નીચે આપેલ પ્રોગ્રામ બનાવ્યો. આ પ્રોગ્રામ સીમેન્સ કંટ્રોલર ધરાવતા મશીનો માટે છે.

%_N_L0061_MPF : સબપ્રોગ્રામ નં

N1 : MAIN PROG TUBEG 4533 : મુખ્ય પ્રોગ્રામ નં

N2 : SUB PROG FOR INNER ELLIPSE GENERATION : આ સબપ્રોગ્રામ બનાવવાનો હેતુ (આંતરિક લંબગોળ)

N3 : REV 00 DATE 25.06.10 : ડ્રૉઇંગ રિવિજનની તારીખ

N4 : XY0=JOB CENTER : યંત્રભાગના X, Y અક્ષના મધ્ય ક્યાં છે?

N5 : Z0=TOP FACE OF JOB : યંત્રભાગના Z અક્ષની ઊંડાઈ જ્યાં શૂન્ય છે, તે સંદર્ભ

N6: DIA 9 HSS YG1 EM: કયું ટૂલ વપરાય છે?

N7: R1 = MAJOR DIA 45.5: લંબગોળનો મહત્તમ વ્યાસ કેટલો છે?

N8: R2 = MINOR DIA 33.0: લંબગોળનો લઘુત્તમ વ્યાસ કેટલો છે?

N9 : OFFSET BY 4.5 MM FOR DIA 9 EM : ટૂલ માટે ઑફસેટ કેટલો છે?

N10: R3 = ANGLE: કોણ માપવા માટે વપરાયેલ ચલ (વેરિયેબલ)

N11 : R4=X COORDINATE : X કોઓર્ડિનેટની ગણતરી કરવા માટે વપરાયેલ ચલ.

N12 : R5=Y COORDINATE : Y કોઓર્ડિનેટની ગણતરી કરવા માટે વપરાયેલ ચલ.

N13: R1 = 12.75: લંબગોળનો મહત્તમ વ્યાસ

N14: R2 = 6.50: લંબગોળનો લઘુત્તમ વ્યાસ

N15: R3 = 0: યંત્રણ શરૂ કરતી વખતનો કોણ

N16: G91: કુલ કોઓર્ડિનેટ પરિમાણ

N17: G0Z-3.090: એક કાપા (કટ) માટે ટૂલ દ્વારા લેવામાં આવતી ઊંડાઈ

N18: G90: કુલ કોઓર્ડિનેટ પરિમાણ

N19 : MARKE_1: R3=R3+1 : એક કાપો પૂર્ણ થયા પછી આગલો કાપો શરૂ કરવા માટે વપરાતો સંદર્ભ ફ્લૅગ

N21: R4 = R1 * COS (R3): X કોઓર્ડિનેટ ગણવા માટે વપરાયેલ સૂત્ર

N22: R5 = R2 * SIN (R3): Y કોઓર્ડિનેટ ગણવા માટે વપરાયેલ સૂત્ર

N23: G1X = R4Y = R5F800: X, Y કોઓર્ડિનેટ અને કર્તન ગતિ

N24: IF R3> 361.0 Go to F MARKE_2: યંત્રભાગ સમાપ્ત થયા પછી યંત્રણને રોકવા માટે વપરાતો સંદર્ભ, જેમાં કોણનું અંતિમ પરિમાણ નક્કી કરવામાં આવે છે.

N25 : IF R3<360.0 GO TO B MARKE_1: એક કાપો પૂર્ણ થયા પછી આગલો કાપો શરૂ કરવા માટે વપરાતો સંદર્ભ

N26: MARKE_2: G90: યંત્રભાગ સમાપ્ત થયા પછી યંત્રણને રોકવા માટે વપરાતો સંદર્ભ.

G0X0Y0: સલામત સ્થળે જવા માટેની સૂચનાઓ, જેથી ટૂલ ક્યાંય અથડાય નહિ

N27: M17: સબપ્રોગ્રામ સમાપ્ત થવાની સૂચના

% _N_L0062_MPF

N1 MAIN PROG TUBEG 4533 : મુખ્ય પ્રોગ્રામ ક્ર.

N2 SUB PROG FOR OUTER ELLIPSE : આ સબપ્રોગ્રામ બનાવવાનો હેતુ (બાહ્ય લંબગોળ), અન્ય તમામ પ્રોગ્રામ બ્લૉક્સ સમાન છે, ફક્ત બાહ્ય લંબગોળ હોવાથી મહત્તમ અને લઘુત્તમ વ્યાસ બદલાશે.

N3 REV 00 DATE 25.06.10

N4 XY 0=JOB CENTER

N5 Z0=TOP FACE OF JOB

N6 DIA 18 HSS YG1 EM

N7 R1= MAJOR DIA 61.0

N8 R2= MINOR DIA 47.0

N9 OFFSET BY 9.0 MM FOR DIA 18 EM

N10 R3= ANGLE

N11 R4=X COORDINATE

N12 R5=Y COORDINATE

N13 R1=41.20

N14 R2=34.20

N15 R3=0

N16 G91

N17 G0Z-3.133

N18 G90

N19 MARKE_1: R3=R3+1

N20 G1X39.5F800

N21 R4=R1*COS(R3)

N22 R5=R2*SIN(R3)

N23 G1X=R4Y=R5F800

N24 IF R3>361.0 GO TO F MARKE_2

N25 IF R3<360.0 GO TO B MARKE_1

N26 MARKE_2:G90

N27 G1X48.0Y0F1000

N28 M17

ઉપરોક્ત પ્રોગ્રામ ખૂબ જ સાનુકૂળ બન્યો છે અને સૌથી અગત્યનું, બાહ્ય અથવા આંતરિક વ્યાસને 0.1 મિમી. થી પણ વધારવું / ઘટાડવું હોય, તો સંબંધિત બ્લૉકમાં (N13 અથવા N14, ફ્લૅગ R1 / R2) મૂલ્ય બદલીએ, એટલે કામ થઈ જાય. આ બે સબપ્રોગ્રામ મુખ્ય પ્રોગ્રામમાં જ ઉમેરવાના હોય છે. અંતિમ ઊંડાઈ (ફાયનલ ડેપ્થ) જેટલી હશે, તેટલી વખત સબપ્રોગ્રામ ઉમેરવાથી યંત્રભાગ તૈયાર થાય.

અમે આ મૅક્રો પ્રોગ્રામિંગની મદદથી આ યંત્રભાગ તૈયાર કર્યો છે. તે પછી, જ્યારે ગ્રાહકે આ યંત્રભાગમાં તેનો મૅચિંગ યંત્રભાગ બેસાડી જોયો, ત્યારે આ થોડું ‘ટાઇટ ફિટ’ થઈ રહ્યું છે, એમ જાણવા મળ્યું. તેથી, ગ્રાહકે ટ્રાયલ દરમિયાન પૂછ્યું હતું કે, શું આ યંત્રભાગનો આંતરિક વ્યાસ 0.1 મિમી. જેટલો વધારી શકાશે. તેમણે જ્યારે પૂછ્યું કે આ કરવામાં કેટલો સમય લાગશે, ત્યારે મેં જવાબ આપ્યો, ‘20 મિનિટ’. તો તેમણે ખૂબ આશ્ચર્ય થયું. આંતરિક વ્યાસ વધારવા માટે (પ્રોગ્રામ બ્લૉક C13 માં આપેલ R1 નું મૂલ્ય) સૂત્રમાં જઈને, તેમાં વ્યાસનું મૂલ્ય 0.1 થી ઘટાડ્યું અને પ્રોગ્રામને ફરી શરૂ કર્યો. આ તકનીક મશીનમાં જ ઉપલબ્ધ છે, તેથી કામ માત્ર 20 મિનિટમાં થઈ ગયું.

મૅક્રો પ્રોગ્રામિંગની આ કાર્યક્ષમતા કોઈપણ જટિલ પ્રોફાઇલ પર કામ કરવાનું સરળ અને અનુકૂળ બનાવે છે.

ફાયદા

1. અખંડ યંત્રણ

2. અગાઉની પદ્ધતિમાં, એક યંત્રભાગને પૂર્ણ કરવામાં 25 મિનિટનો સમય લાગતો હતો. નવી પદ્ધતિમાં યંત્રભાગ દીઠ 5 મિનિટ બચે છે અને 20 મિનિટમાં જ યંત્રભાગ તૈયાર જાય છે.

3. આ પ્રોગ્રામ મશીનની મેમરીમાં સહેલાઇથી ‘સાચવી’ શકાય છે, કારણ કે મૅક્રો પ્રોગ્રામિંગ સિસ્ટમના ઉપયોગને કારણે આખો પ્રોગ્રામ માત્ર 200 બાઇટ્સમાં બનાવવામાં આવ્યો હતો. આ સૌથી મહત્વપૂર્ણ લાભ છે.

4. જો તમે યંત્રભાગ પર રી-વર્ક કરવા માંગતા હશો, તો તે કરવું સરળ છે.

5. કામ અનુકૂળ અને સરળ બન્યું.

6. ઓપરેટરને યંત્રણ દરમિયાન મશીન પર ઊભા રહવાની જરૂર નથી. ચકાસણી દરમિયાન, જો ઓપરેટરના ધ્યાનમાં આવે કે ગેજ બેસતું નથી, તો તે વખતે વ્યાસ માપી લેવો જોઈએ અને વ્યાસ જેટલો વધુ કે ઓછો હશે, તે મુજબ પ્રોગ્રામમાં મૂલ્ય ઉમેરીને પ્રોગ્રામને ફરીથી ચલાવવાનું શક્ય છે.

7. પ્રક્રિયા દરમિયાન યંત્રભાગોની ચકાસણી કરી શકાય છે.

8. મશીનનો સમય બરબાદ થતો નથી.

9422067421

mirai@rediffmail.com

અનિરૂદ્ધ વૈદ્ય એન્જિનિયરિંગના સ્નાતક છે અને મિરાઇ એન્જિનિયર્સ કંપનીના ડાયરેક્ટર છે. છેલ્લા 20 વર્ષથી, યંત્રણ ક્ષેત્રમાં પ્રવીણતા મેળવવાની સાથે તેઓ હસ્તાક્ષર નિષ્ણાત તરીકે જાણીતા છે.