ફૉર્મ યંત્રણ માટે કૅમ

14 Sep 2021 12:17:54

ધાતુ અને પ્લાસ્ટિક આ બે જુદા જુદા મટિરિયલથી બનાવેલી કાર્યવસ્તુના યંત્રણમાં જે મુશ્કેલિયો આવે છે, તેનું નિરાકરણ કરવા માટે માસ્ટરકૅમનો ડાયનૅમિક મોશન પ્રોગ્રામ કેવી રીતે મદતરૂપ થાય છે તેની વિગતવાર ચર્ચા કરતો લેખ.

ઊર્જા ક્ષેત્રમાં કામ કરતા અમારા એક ગ્રાહકને ઇન્કોનેલનો થર ચડાવેલ ટિન અને પ્લાસ્ટિકથી બનેલા, યંત્રણ કરવા માટે મુશ્કેલ, યંત્રભાગોનું ઉત્પાદન કરવા માટે મદદની જરૂર હતી. સેટઅપ માટે લાગતો લાંબો સમય, ટૂલ તૂટવા સાથે વિચલન (ડિફ્લેક્શન) અને ચૅટરને કારણે ‘પુશ ઑફ’, આ સમસ્યાઓ તેમની સામે હતી. (પુશ ઑફ એટલે કાર્યવસ્તુ અને કટિંગ ટૂલ વચ્ચે કંપનને કારણે થતી સાપેક્ષ ગતિ – રિલેટિવ મોશન). આ સમસ્યા શરૂઆતમાં જ હલ કરવાની જરૂર હતી. કેમ કે આના કારણે પ્રક્રિયામાં જટિલતા વધી જતી હતી અથવા તો કામ કરવું જ અશક્ય થતું હતું.

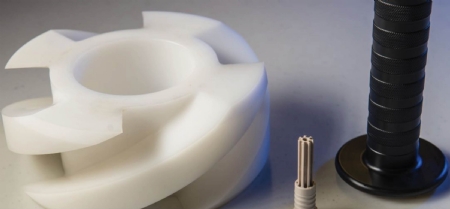

2006 થી અમારા ગ્રાહક તેમના ગ્રાહકોની માંગણી મુજબ સંયુક્ત (કમ્પોઝિટ) યંત્રભાગોનું યંત્રણ કરી રહ્યા છે. થર્મોસેટ પ્લાસ્ટિક કમ્પોઝિટ, ગ્લાસ ફિલ્મ અને અન્ય પ્લાસ્ટિકમાંથી બનાવવામાં આવતા નાના કદના, ઉચ્ચ ચોકસાઈ ધરાવતા, 0.030 થી 25 ઇંચ વ્યાસના, વાલ્વમાં વપરાતા યંત્રભાગ તેમના કારખાનામાં બનતા હતા. આ યંત્રભાગોનો ઉપયોગ ઊર્જા, મેડિકલ અને ઇલેક્ટ્રૉનિક્સ ઉદ્યોગમાં તેમજ ઉચ્ચ ગુણવત્તાવાળા ઇલેક્ટ્રિકલ કનેક્ટર્સ અને ઇન્સ્યુલેટર્સ જેવા ઉત્પાદનોમાં થાય છે. આ બિન-કાટવાળું કમ્પોઝિટ મટિરિયલ ઊગ્ર, કરોઝિવ વાતાવરણ માટે સૌથી વધુ અનુકૂળ હોય છે.

ચીફ એક્ઝિક્યુટિવ ઑફિસર મુશ ખાન અને તેમની ટીમે ઉત્પાદન પ્રક્રિયાઓનું વિશ્લેષણ કર્યું અને નોંધ્યું કે તે વધુ કાર્યક્ષમ બની શકે છે. તેઓએ અમારા માટે કામ કરતા સલાહકારો સાથે કામ કરવાનું શરૂ કર્યું. આ સલાહકારો માસ્ટરકૅમ® CAD/CAM સૉફ્ટવેઅર અને યંત્રણ કાર્યનો ઘણા વર્ષોનો અનુભવ ધરાવતા હતા. વર્તમાન પ્રક્રિયાઓ શ્રેષ્ઠ છે તેની ખાતરી કરવા માટે, તેમણે તમામ કામોનું નિરીક્ષણ કર્યું.

જ્યારે તેઓએ ગ્રાહકની યંત્રશાળાનું (મશીન શૉપ) મૂલ્યાંકન કર્યું, ત્યારે તેઓએ પ્રથમ પ્રોગ્રામિંગ અને પછી મૅન્યુફૅક્ચરિંગ તરફ ધ્યાન આપ્યું અને જોયું કે CAD/CAM સૉફ્ટવેઅર તેની સંપૂર્ણ ક્ષમતા મુજબ ચલાવવામાં આવતું નથી. સૉફ્ટવેઅરમાં આપેલ વપરાશકર્તા મૈત્રીપૂર્ણ (યૂજર ફ્રેન્ડલી) ઇન્ટરફેસના કારણે તેના પર કામ કરતી ટીમને તેનું ઝડપથી આકલન થઈ શકે છે અને તેમના મનમાં નવી તકનીકી માટે જો કોઈ ભય હોય, તો તે તરત જ દૂર થઈ જાય છે. માસ્ટરકૅમમાં ટેમ્પલેટ બનાવવાની ક્ષમતા છે. જો આપ એક સરખા યંત્રભાગોના સમૂહ માટે પ્રોગ્રામ કરતા હશો, તો આપ તેમાંથી કોઈ એક માટે પ્રોગ્રામ બનાવી શકો છો, અને પછી આપ તે બધાને નિકાસ (એક્સપોર્ટ) કરી શકો છો, સાચવી (સેવ્હ કરી) શકો છો અને બધી માહિતી (એટલે કે ટૂલ માર્ગ) તમે ફરીથી આયાત (ઇમ્પોર્ટ) કરી શકો છો. જો આપ સરખા પ્રકારના યંત્રભાગ માટે તેને ફરીથી વાપરવા માંગતા હો, તો તમારે ફક્ત તેની અંદરના ભૌમિતિક માપ નવેસરથી નાંખવા પડશે અને તમારો નવો પ્રોગ્રામ તૈયાર થઈ જશે.

2006 થી અમારા ગ્રાહક તેમના ગ્રાહકોની માંગણી મુજબ સંયુક્ત (કમ્પોઝિટ) યંત્રભાગોનું યંત્રણ કરી રહ્યા છે. થર્મોસેટ પ્લાસ્ટિક કમ્પોઝિટ, ગ્લાસ ફિલ્મ અને અન્ય પ્લાસ્ટિકમાંથી બનાવવામાં આવતા નાના કદના, ઉચ્ચ ચોકસાઈ ધરાવતા, 0.030 થી 25 ઇંચ વ્યાસના, વાલ્વમાં વપરાતા યંત્રભાગ તેમના કારખાનામાં બનતા હતા. આ યંત્રભાગોનો ઉપયોગ ઊર્જા, મેડિકલ અને ઇલેક્ટ્રૉનિક્સ ઉદ્યોગમાં તેમજ ઉચ્ચ ગુણવત્તાવાળા ઇલેક્ટ્રિકલ કનેક્ટર્સ અને ઇન્સ્યુલેટર્સ જેવા ઉત્પાદનોમાં થાય છે. આ બિન-કાટવાળું કમ્પોઝિટ મટિરિયલ ઊગ્ર, કરોઝિવ વાતાવરણ માટે સૌથી વધુ અનુકૂળ હોય છે.

ચીફ એક્ઝિક્યુટિવ ઑફિસર મુશ ખાન અને તેમની ટીમે ઉત્પાદન પ્રક્રિયાઓનું વિશ્લેષણ કર્યું અને નોંધ્યું કે તે વધુ કાર્યક્ષમ બની શકે છે. તેઓએ અમારા માટે કામ કરતા સલાહકારો સાથે કામ કરવાનું શરૂ કર્યું. આ સલાહકારો માસ્ટરકૅમ® CAD/CAM સૉફ્ટવેઅર અને યંત્રણ કાર્યનો ઘણા વર્ષોનો અનુભવ ધરાવતા હતા. વર્તમાન પ્રક્રિયાઓ શ્રેષ્ઠ છે તેની ખાતરી કરવા માટે, તેમણે તમામ કામોનું નિરીક્ષણ કર્યું.

જ્યારે તેઓએ ગ્રાહકની યંત્રશાળાનું (મશીન શૉપ) મૂલ્યાંકન કર્યું, ત્યારે તેઓએ પ્રથમ પ્રોગ્રામિંગ અને પછી મૅન્યુફૅક્ચરિંગ તરફ ધ્યાન આપ્યું અને જોયું કે CAD/CAM સૉફ્ટવેઅર તેની સંપૂર્ણ ક્ષમતા મુજબ ચલાવવામાં આવતું નથી. સૉફ્ટવેઅરમાં આપેલ વપરાશકર્તા મૈત્રીપૂર્ણ (યૂજર ફ્રેન્ડલી) ઇન્ટરફેસના કારણે તેના પર કામ કરતી ટીમને તેનું ઝડપથી આકલન થઈ શકે છે અને તેમના મનમાં નવી તકનીકી માટે જો કોઈ ભય હોય, તો તે તરત જ દૂર થઈ જાય છે. માસ્ટરકૅમમાં ટેમ્પલેટ બનાવવાની ક્ષમતા છે. જો આપ એક સરખા યંત્રભાગોના સમૂહ માટે પ્રોગ્રામ કરતા હશો, તો આપ તેમાંથી કોઈ એક માટે પ્રોગ્રામ બનાવી શકો છો, અને પછી આપ તે બધાને નિકાસ (એક્સપોર્ટ) કરી શકો છો, સાચવી (સેવ્હ કરી) શકો છો અને બધી માહિતી (એટલે કે ટૂલ માર્ગ) તમે ફરીથી આયાત (ઇમ્પોર્ટ) કરી શકો છો. જો આપ સરખા પ્રકારના યંત્રભાગ માટે તેને ફરીથી વાપરવા માંગતા હો, તો તમારે ફક્ત તેની અંદરના ભૌમિતિક માપ નવેસરથી નાંખવા પડશે અને તમારો નવો પ્રોગ્રામ તૈયાર થઈ જશે.

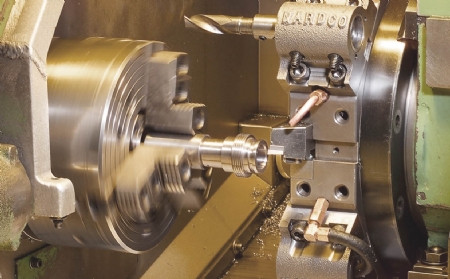

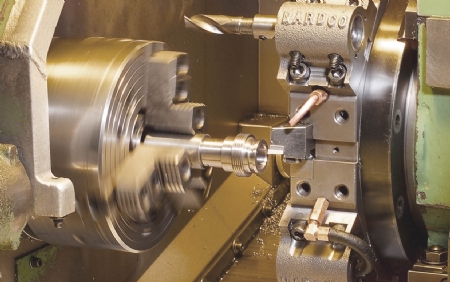

સી.એન.સી. મશીન પર થતું યંત્રણ

અમારા સલાહકાર કહે છે, “અમે માસ્ટરકૅમમાં ઉપલબ્ધ સૌથી શક્તિશાળી ટૂલ લીધા અને આવર્તન કાલ (સાયકલ ટાઇમ) ઘટાડવા અને ઉત્પાદન વધારવા માટે, તેમને અમારા ટૂલ માર્ગની પ્રોગ્રામિંગ વ્યૂહરચનાઓ પર સીધા લાગુ કર્યા. અમે તાજેતરમાં સૉલિડવર્કસ સૉફ્ટવેઅર ખરીદ્યું અને અમલમાં મૂક્યું, જે માસ્ટરકૅમ સાથે સરસ રીતે ચાલે છે. સૉલિડવર્કસમાં થયેલા ફેરફારોને ઓળખવાની ક્ષમતા માસ્ટરકૅમમાં છે. જ્યારે આપણે કોઈ યંત્રભાગમાં ફેરફાર કરીયે છીયે, ત્યારે માસ્ટરકૅમ મૉડેલની અંદરનો ફેરફાર ઓળખે છે, તેને અપડેટ કરે છે, અને નવા ટૂલ માર્ગોની સ્વીકૃતિ અથવા અસ્વીકાર માટે આપણને સૂચિત કરે છે. એનાથી મામુલી ફરક ધરાવતા યંત્રભાગ માટે નવેસરથી પ્રોગ્રામિંગ કરવા માટે લાગતો સમય બચે છે.”

કાર્યકારી જૂથ યંત્રશાળાના 7-અક્ષીય સ્વિસ ટર્ન અને બાર ફીડ મશીનનો સંપૂર્ણ લાભ લઈ શકે છે. આ સૉફ્ટવેઅરથી સેટઅપ માટે લાગતા સમયમાં 70% ઘટાડો થાય છે અને ઉત્પાદન લગભગ 40% વધે છે. ઉત્પાદનોની નાની બૅચમાંથી મોટી બૅચમાં જવા માટે, તેઓ સ્વિસ પ્રકારના ચકર લેથથી સંપૂર્ણપણે ઑટોમેટિક બાર ફીડ લેથ પર સરળતાથી જઈ શકે છે. યંત્રભાગો જટિલ હોવા છતાં, આ મશીન મિલિંગ અને ટર્નિંગનું કામ એક જ ઑપરેશનમાં પૂરું કરે છે. તેથી યંત્રશાળાના પાંચ મિલ અને પાંચ લેથ અન્ય કાર્યો માટે ખાલી રહે છે.

ગ્રાહક પાસેના તમામ સ્પિન્ડલ્સ 10,000 આર.પી.એમ. ની મહત્તમ ગતિ પર વિવિધ યંત્રભાગો માટે ચલાવવામાં આવે છે. પ્લાસ્ટિક માટે ટૂલની ચાલ (ફીડ) શક્ય હોય તેટલી ઝડપી (400 થી 1200 ઇંચ/મિનિટ) રાખવામાં આવે છે.

સ્ટીલના યંત્રણમાં, આ ઉચ્ચ ગતિના પર કાર્બન આધારિત મટિરિયલ માટે ટૂલની ચાલ લગભગ 600 ઇંચ પ્રતિ મિનિટની હોય છે. આ સૉફ્ટવેઅરની ડાયનૅમિક મોશન તકનીકીમાં ખાસ અલ્ગોરિધમ વાપરીને પ્રોગ્રામ કરેલા ઉચ્ચ ગતિ ટૂલ પાથનો સમાવેશ થાય છે. જ્યારે કોઈપણ ટૂલ મટિરિયલમાં ચાલતું હોય છે, ત્યારે આ અલ્ગોરિધમ દ્વારા મટિરિયલની અંદરના ફેરફાર શોધી લેવાય છે અને ટૂલ સતત મટિરિયલના સંપર્કમાં રાખવામાં આવે છે. આ ટૂલનું હવામાં ફરવાનું પ્રમાણ ઘટાડે છે અને મટિરિયલનું નુકસાન થતું નથી. ટૂલ મટિરિયલમાં હળની જેમ ફરે છે, જેથી વધુ ઝડપ શક્ય થાય છે.

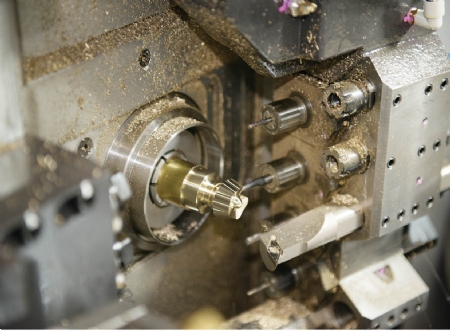

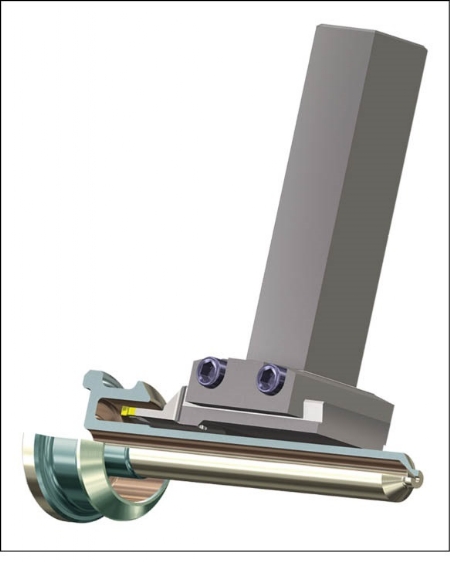

આનું એક ઉદાહરણ જોઈયે. અમારા બીજા વિશ્વસ્તરીય ગ્રાહક પાસે એવા યંત્રભાગોનું યંત્રણ કરવાનું કામ હતું જે તેમના માટે મુશ્કેલ હતું. આ અઘરું કામ તેમણે અમારા આ ગ્રાહકને આપ્યું. આ યંત્રભાગ ટિન પર મોલ્ડ કરવામાં આવ્યો હતો અને તેના છેડા પર થોડું ઇન્કોનલ હતું. બાકી તમામ મટિરિયલ પોલીઇથર ઇથર કીટોન (PEEK) હતું. “અમે એક જ સમયે ઇન્કોનેલ અને પ્લાસ્ટિક બંને કાપવાનો પ્રયાસ કરી રહ્યા હતા, જે ખૂબ જ મુશ્કેલ છે. અમે અમારી પોતાની રીતે ઉત્પાદનનો સેટઅપ ગોઠવવા માટે ગ્રાહક સાથે સીધો સંપર્ક સાધીને કામ કર્યું. પ્લાસ્ટિક કાપ્યા પછી જ્યારે ટૂલ અચાનક ઇન્કોનેલમાં પ્રવેશ કરે છે, ત્યારે દિશાપલટી (ડિફ્લેક્શન) થવાની મોટી સમસ્યા હતી. યોગ્ય બટન ટૂલિંગની ગોઠવણ કરવામાં સફળ થવાથી અમે બંને મટિરિયલને કાપી શક્યા અને યંત્રભાગ પર દિશાપલટીની માત્રાને પણ મર્યાદિત કરી શક્યા.” એમ અમારા સલાહકારે બતાવ્યુ. “ત્યાં ચૅટર પુશ-ઑફ અને ટૂલ તૂટવા જેવી ઘણી આંતરિક સમસ્યાઓ હતી. પણ, ડાયનૅમિક ટૂલ પાથ વાપરીને અમે તે બધી સમસ્યાનું નિરાકરણ લાવી શક્યા.”

પ્રોફાઇલ ટર્નિંગ

આંતરિક પ્રોફાઇલ

આ ઉપરાંત, માસ્ટરકૅમ દ્વારા ઉપયોગમાં લેવાતી અન્ય એક સુવિધા કાર્યકારી જૂથ દ્વારા ઉપયોગમાં લેવામાં આવી. આ સુવિધા વડે લેથની Z અક્ષ પર ક્રમશઃ (ઇન્ક્રિમેન્ટલ) યંત્રણ કરી શકાય છે. આ વ્યૂહરચનાને અનુસરીને, તેઓએ મશીનના ઇન્કોનેલ વાળા વિભાગ પર ટર્નિંગ કર્યું, પાછા ગયા, ઇન્કોનેલ વાળા વિભાગ પર ડાયનૅમિક ટર્નિંગ કર્યું, પછી યંત્રભાગના બીજા વિભાગમાં જઈને પ્લાસ્ટિકનું યંત્રણ કર્યું. “જેમ જેમ ટૂલ વિકસિત થયું, તેમ અમે અમારા સૉફ્ટવેઅરમાં વિવિધ ચલોનું (વેરિએબલ્સ) નિર્દેશન કરવાનું ચાલુ રાખ્યું. ઉદાહરણ તરીકે, જો સંપૂર્ણ વ્યાસ X હોય, તો આપણે ટૂલ A, B અને C નો ઉપયોગ કરી શકીયે છીયે. આવી રીતે જ્યારે આપણે આ માહિતી વિંડોમાં પૉપ્યુલેટ કરીયે છીયે, ત્યારે ટૂલ પાથ બનાવતી વખતે જ અંદરથી જાણી જઈયે છીયે કે, યંત્રભાગ માટે કયા ટૂલને પસંદ કરવું અને ઉપયોગમાં લેવું. મશીન પર લોડ કરેલો યંત્રભાગ અને તેના માટે જરૂરી ટૂલ નંબર આપણે જાણતા હોઈયે છીયે, અને તમામ પ્રકારના યંત્રણ કાર્ય માટે, યંત્રભાગ અને ટૂલની બરાબર જોડી ગોઠવી શકાય છે. કોઈ યંત્રભાગનો પ્રોગ્રામ કરવા માટે, ધારો કે કોઈને અર્ધો દિવસ લાગતો હોય, તો આ સૉફ્ટવેઅર વાપરીને પાંચ મિનિટમાં જ પ્રોગ્રામ બનાવી શકાય છે. તેમનો પ્રોગ્રામ તૈયાર થાય તે પહેલાં, અમારા મશીન પર યંત્રણ પણ ચાલુ થયું હશે,” અમારા સલાહકારે કહ્યું.

સમસ્યા નિરાકરણનો સારાંશ

પડકાર

શરૂઆતમાં વર્ણવેલ યંત્રણની સમસ્યાઓ

નિરાકરણ

માસ્ટરકૅમ લેથ, મિલ અને ડાયનૅમિક મોશન પ્રોગ્રામ

ફાયદા

• માસ્ટરકૅમ લેથ વિશેષ ફૉર્મ અને પ્રોફાઇલ માટે ઝડપી અને સુરક્ષિત રીતે ટૂલ પાથ બનાવવામાં મદદ કરે છે.

• કમ્પ્યુટરનું મર્યાદિત જ્ઞાન હોય એવા ઑપરેટર માટે પણ આ શીખી લેવું સરળ છે.

• ડાયનૅમિક ટૂલ પાથના કારણે મશીનો અત્યંત ઉંચી ઝડપે, ટૂલ તોડ્યા વગર કામ કરી શકે છે.

• સૉલિડ મૉડેલ ટેમ્પલેટ બનાવવાની ક્ષમતા હોવાથી સમાન યંત્રભાગોનો પ્રોગ્રામ કરતી વખતે સમયની બચત થાય છે.

• Z અક્ષનું પ્રોગ્રામિંગ ટુકડાઓમાં કરી શકાય છે, જેથી એક જ યંત્રભાગના વિવિધ વિભાગોનું યંત્રણ સહેલાઈથી કરી શકાય છે.

7378552000

vineet.seth@mastercamapac.com

વિનીત શેઠ મેકૅનિકલ એન્જિનિયર છે અને એમણે બિઝનેસ ઍડમિનિસ્ટ્રેશનનો અનુસ્નાતક અભ્યાસ પૂર્ણ કર્યો છે. તેઓ ‘માસ્ટરકૅમ ઇન્ડિયા પ્રા. લિ.’ કંપનીના મૅનેજિંગ ડાયરેક્ટર છે અને ઉત્પાદન સંબંધિત સૉફ્ટવેઅર ક્ષેત્રમાં કામ કરવાનો 22 વર્ષથી વધુનો અનુભવ ધરાવે છે.