સુધારિત થ્રેડ ગેજ

અનેક મોટા કારખાનાઓમાં મશીન અસેમ્બ્લી માટે અમુક અંશે સ્વચાલનનો ઉપયોગ કરવામાં આવે છે. એટલે કન્વેઅર બેલ્ટ પર યંત્રભાગો પસાર કરવામાં આવે છે, અને એક પછી એક એમ બધા ઝડપથી અસેમ્બલ કરવામાં આવે છે. આ પદ્ધતિમાં, અસેમ્બ્લી માટે કન્વેયર ઉપરથી આવેલ યંત્રભાગને તેની અપેક્ષિત જગ્યાએ યોગ્ય રીતે બેસાડવા માટે ગણતરીના સેકંડનો સમય હોય છે. જો એ સીમિત સમયમાં એ કામ ન થાય, તો પૂર્ણ અસેમ્બ્લી લાઇન અટકી જાય છે. એટલે એ દિવસે ઉત્પાદન ઓછું થવાથી મોટું નુકસાન થાય છે.

અનેક મોટા કારખાનાઓ અલગ અલગ નાના વિક્રેતાઓ પાસેથી મશીન માટે જરૂરી યંત્રભાગ મંગાવતા હોય છે. અગાઉ વિક્રેતાઓ પાસેથી આવેલ આ યંત્રભાગોની તપાસ ગ્રાહક પોતે જ કરતા હતા અને એ વખતે જો કોઈ યંત્રભાગ ખરાબ નીકળે, તો એ યંત્રભાગ સમારકામ/ સુધારવા માટે પાછા મોકલી આપવામાં આવતા. આજના આ સ્પર્ધાત્મક યુગમાં આ જવાબદારી સપ્લાયર (પુરવઠાકાર) જ સંભાળે એવી અપેક્ષા રાખવામાં આવે છે. ગ્રાહક એવી જ અપેક્ષા કરે છે, કે પુરવઠાકાર પોતે જ ખામી વગરના યંત્રભાગનો પુરવઠો કરે. સિવાય મોટી કંપનીઓમાં ‘જસ્ટ ઈન ટાઈમ’ એ કાર્યપદ્ધતિ અમલમાં મૂકવાને કારણે મશીન માટે જરૂરી યંત્રભાગ, થોડા સમય પહેલા જ અસેમ્બ્લી લાઈન નજીક લાવવામાં આવે છે. એ વખતે ખામીયુક્ત યંત્રભાગને કારણે જો અસેમ્બ્લી લાઈન અટકી જાય, તો એ કારણે થનાર નુકસાનની ભરપાઈ યંત્રભાગ પુરવઠાકારે કરવી પડતી હોય છે. એનો ફટકો ગ્રાહક અને પુરવઠાકાર બન્નેને મોટા પ્રમાણમાં પડતો હોય છે. નમૂના તપાસ દ્વારા સંપૂર્ણ બૅચ સ્વીકારવામાં અથવા નકારવામાં આવે છે અને અસેમ્બ્લી લાઈન અટકે તો થનારા નુકસાનની ભરપાઈ પુરવઠાકારે કરવી પડતી હોવાથી એ પુરવઠાકારે પણ ગુણવત્તાની બાબતે ચોક્કસ રહેવું પડતું હોય છે.

મશીનની અસેમ્બ્લી કરતી વખતે અમુક યંત્રભાગની અસેમ્બ્લી અત્યંત નિર્ણાયક સાબિત થતી હોય છે. આવા વખતે ગ્રાહક ગુણવત્તા બાબત અત્યંત ચોક્કસ હોય છે. આવા વખતે યંત્રભાગોની 100 ટકા ચકાસણી કર્યા બાદ જ પુરવઠો કરવો જરૂરી હોય છે. આ ચકાસણી માટે હાથેથી વપરાતા અર્થાત મૅન્યુઅલી ઉપયોગમાં લેવાતા અનેક પ્રકારના સાધનો અને માપન ઉપકરણો વાપરવામાં આવે છે. પરંતુ થ્રેડ (આંટા) હોય તેવા યંત્રભાગની તપાસ માટે મર્યાદિત સાધનો જ ઉપલબ્ધ છે. આ ઉપલબ્ધ સાધનો દ્વારા જ્યારે આંટાવાળા યંત્રભાગોની 100 ટકા તપાસ કરવી પડે છે, ત્યારે તે કામ અત્યંત પીડાદાયક થઇ જાય છે. એના મુખ્ય બે કારણો હોય છે :

1. કામગારોને લાગતો થાક

2. થ્રેડ ગેજનો ઘસારો

આંટાવાળા યંત્રભાગોની થ્રેડ ગેજ દ્વારા ચકાસણી કરીને પુરવઠાકાર, ગ્રાહકને તે મોકલે છે, પણ ઉપર વર્ણવેલ કારણોને કારણે એ તપાસમાં ત્રુટિ રહી જતી હોય છે. પુરવઠાકારની દૃષ્ટિએ તો ખામી વગરનો યંત્રભાગ જ ગ્રાહક પાસે ગયો હોય છે. માત્ર ઉપર વર્ણવેલ ત્રુટિને કારણે ગ્રાહક પાસેના બીજા સંલગ્ન યંત્રભાગો સાથે તે બંધબેસતો નથી. આ કારણે ગ્રાહક અને પુરવઠાકાર વચ્ચે ઘણીવાર ગેરસમજ ઉદ્ભવતી હોય છે.

ચિત્ર ક્ર. 1 પાવર ટૂલ વાપરીને ગેજની તપાસ

ઘણી વખત ગેજના ઘસારાના લીધે અથવા થ્રેડ ગેજ આગળ પાછળ ફેરવી યંત્રભાગના આંટાની સમ્પૂર્ણ લંબાઈ ન તપાસવાના કારણે આંટાવાળા યંત્રભાગની અસેમ્બ્લીમાં ભૂલ થતી હોય છે. આજના આ સ્પર્ધાત્મક યુગમાં, દરેક બૅચમાં અસ્વીકૃત યંત્રભાગોનું અપેક્ષિત પ્રમાણ તદ્દન મામૂલી, પી.પી.એમ. (પાર્ટ પર મિલિયન એટલે દસ લાખમાં એક કે બે) જેટલું ઓછું થઇ ગયું હોવાને લીધે હવે ફરી કામ કરી સુધારા કરવામાં આવે, તેવો કોઈ અવકાશ નથી હોતો.

કેસ સ્ટડી

‘માસ્ટર મેટ્રૉલૉજી’ , અમારી આ કંપનીએ આંટાવાળા યંત્રભાગની અસેમ્બ્લીમાં ઉદ્ભવતી તકલીફના બે કારણ શોધી કાઢ્યા. આ બન્ને સમસ્યાઓને દૂર કરવા માટે અમે સંશોધન કર્યું અને એમાં સુધારા કરીને નવા માળખાના થ્રેડ ગેજનું નિર્માણ કર્યું. આ થ્રેડ ગેજ વાપરવાથી તપાસમાં વિશ્વસનીયતા વધે છે અને ખર્ચમાં પણ બચત થાય છે એ બાબત હવે સિદ્ધ થઇ ગઈ છે.

સમસ્યા 1

આંટાવાળા યંત્રભાગનો થ્રેડ ગેજ વાપરીને તપાસ કરી રહેલ કામગાર અત્યંત થાકી જતો હોવાથી એના કામમાં ઉણપ રહી જ જતી હોય છે. ઘણી વખત તો કામગાર સંપૂર્ણ લંબાઈ સુધી આંટાની તપાસ કરતો નથી અને આમ અડધી લંબાઈ સુધી કરેલી અધૂરી તપાસને કારણે થ્રેડ પર બર હોવાને કારણે નિર્માણ થનાર તકલીફ ધ્યાનમાં આવતી નથી.

ઉપાય

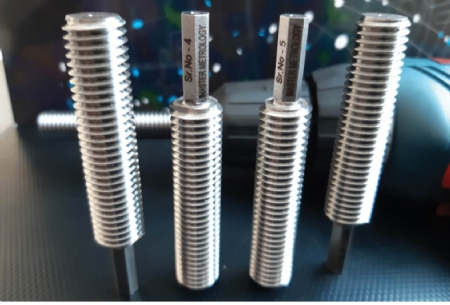

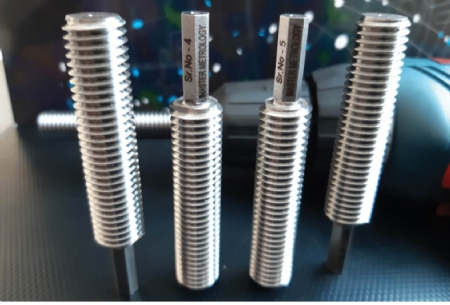

ચિત્ર ક્ર. 2 પાછળનો ભાગ ષટકોણીય આકારનો હોય તેવો ગેજ

ચિત્ર ક્ર. 3 ચળકતા સોનેરી રંગના નો લેપ ચડાવેલ ઘ્રેડ ગેજ

તપાસની ઝડપ 5 ગણી વધી ગઈ એટલે પ્રત્યેક યંત્રભાગ પર થનારા ખર્ચમાં દર મહીને 3,75,000 રૂપિયા જેટલી બચત પણ થઇ.

સમસ્યા 2

યંત્રભાગોની 100% ચકાસણી કરવી જરૂરી હોવાથી થ્રેડ ગેજ જલ્દી ખરાબ થતા હતા. આમાં ઘસારો લાગેલા ગેજ શોધવા માટે એનું વારંવાર કૅલિબ્રેશન કરવું પડતું હતું. કોઈ એકાદ ગેજ ઘસારાને લીધે ખરાબ થઇ ગયો છે એ બાબત જો કૅલિબ્રેશન બાદ ધ્યાનમાં આવે, તો એ દિવસની અગાઉના અમુક દિવસો દરમિયાન એ ગેજ દ્વારા કરવામાં આવેલ તમામ ચકાસણીઓ પર એક મોટું પ્રશ્ન ચિહ્ન લાગી જતું હતું.

ઉપાય

થ્રેડ ગેજનું આયુષ્ય વધારવા માટે ઉચ્ચ શ્રેણીના ટૂલ સ્ટીલ (એચ.એસ.એસ.-M-2 ગ્રેડ) વાપરવામાં આવ્યું અને તેના પર TiN નું કોટિંગ કરવામાં આવ્યું. એચ.એસ.એસ. - M-2 ગ્રેડ આ ધાતુનો ઉપયોગ કરાયો હોવાને કારણે અને TiN નો લેપ હોવાને કારણે, થ્રેડ ગેજ ઉત્પાદનનો ખર્ચ નજીવો વધ્યો પણ સામાન્ય થ્રેડ ગેજ કરતા આ નવીન ગેજની આવરદા 5 થી 6 ગણી વધી ગઈ. આ નવા પ્રકારના થ્રેડ ગેજનો ઉપયોગ કરીને ગ્રાહકોને નીચે મુજબના ફાયદા મળ્યા.

અ. આ નવા પ્રકારના થ્રેડ ગેજમાં થ્રેડ પર ચળકતા સોનેરી રંગના ટાઈટેનિયમ નાઇટ્રેટ (TiN) નો લેપ (ચિત્ર ક્ર. 3) ચડાવેલો હોય છે. આ લેપ ત્રિજ્યાની દિશામાં 4 થી 5 માઈક્રોન સુધી હોય છે. થ્રેડ ગેજને ઘસારો લાગવા લાગે અને જ્યારે એ ચલાવી શકાય તે ટૉલરન્સ મર્યાદાને વટાવી જાય, કે તરત જ આ ચળકતો સોનેરી રંગ ફિક્કો પડવાની શરૂઆત થઇ જાય છે અને અંદરનો ચંદેરી રંગ સપાટી પર દેખાવા લાગે છે. આમ આ રંગમાં બદલાવ એ બાબતનો નિર્દેશ કરે છે, કે થ્રેડ ગેજને ઘસારો લાગવાની સીમા મર્યાદા હવે પૂર્ણ થઇ છે અને હવે તેને કૅલિબ્રેશન માટે મોકલવાનો સમય આવી ગયો છે.

આ. થ્રેડ ગેજને લાગતો ઘસારો, તેની આવરદા ઘટવા માટેનું મુખ્ય કારણ હોય છે. સ્ટીલ સાથે તુલના કરતા ટાયટૅનિયમ નાઇટ્રેટના લેપને કારણે સપાટી પર નિર્માણ થનાર ઘર્ષણ સહગુણક (ફ્રિક્શન કોઇફિશંટ) 0.6 જેટલો ઓછો હોય છે. એટલે ગેજ સહજતાથી અંદર જઈ શકે છે અને સપાટી સુકી રાખવાથી ઘસારો ઓછો અને ધીમી ગતિએ થાય છે.

ઈ. 600° સે. તાપમાને પણ ટાયટૅનિયમ નાઇટ્રેટનો લેપ ટકી રહેતો હોવાથી યોગ્ય પ્રકારે તપાસ થઇ શકે છે. યંત્રભાગનું તાપમાન કારખાનાના સામાન્ય તાપમાન કરતા થોડું વધુ જ હોય છે, તેમ છતાં આ નવા પ્રકારના થ્રેડ ગેજ તપાસ માટે વાપરી શકાય છે.

આમ સુધારિત માળખાના ગેજ 900 રૂપિયાના સામાન્ય ગેજ કરતા 4 ગણા વધુ સમય ટકે, તો પણ પ્રત્યેક ગેજ પર 2700 રૂપિયાની બચત નિશ્ચિત કરે છે. તેમજ TiN નો લેપ ચડાવેલ હોવાથી કૅલિબ્રેશન માટેના ઓછામાં ઓછા 3 ફેરા બચાવે, તો પણ પ્રત્યેક ફેરાના પ્રતિ ગેજ 900 રૂપિયા બચાવે છે. અને મહત્ત્વનું કે મશીનની અસેમ્બ્લીમાં થતો વિલંબ ટળે છે. આમ ટૂંકમાં TiN ના લેપથી પ્રતિ ગેજ રૂપિયા 4500 જેટલી બચત થાય છે.

9359104060