કટિંગ ટૂલની ઇન્વેન્ટરીનું સ્માર્ટ વ્યવસ્થાપન

20 Jul 2021 11:25:14

આજકાલ ધાતુ યંત્રણ ઉદ્યોગમાં કિફાયતી વ્યવસાય કરવા માટે, ઉત્પાદકોએ ટૂલિંગના ખર્ચા પર નજર રાખવી અત્યંત જરૂરી છે. ઉત્પાદકો સામાન્ય રીતે જેમાં મોટો નિવેશ કરવો પડતો હોય, તેવા ઉપકરણોના ખર્ચા પર જ પોતાનું ધ્યાન કેન્દ્રિત કરતા હોય છે. એટલે ટૂલિંગના ખર્ચા તરફ એમનું ધ્યાન જતું નથી હોતું. પરંતુ મહત્ત્વની બાબત એ છે કે ટૂલિંગનો ખર્ચ એ કંપનીના કુલ ખર્ચનો રોજેરોજ થતો ભાગ છે, એ એમણે સમજવાની જરૂર છે. પ્રભાવી ઇન્વેન્ટરી વ્યવસ્થાપન દ્વારા આ ખર્ચ પણ ઘટાડી શકાય છે અને જો એમ થાય તો ઉત્પાદક માટે પ્રતિ પાર્ટ ખર્ચ (CPP) માં ઘટાડો કરવો, નફામાં વૃદ્ધિ અને અંતિમ ઉત્પાદની કિંમત વધુ સ્પર્ધાત્મક રાખવી સંભવ બને છે.

એમાં, નવા ઉમેરવામાં અને વાપરવામાં આવતા ટૂલ્સનું પ્રભાવી વ્યવસ્થાપન, એમની ટ્રેસેબિલિટી, એ ટૂલ શોધવામાં લાગતો સમય ઘટાડવો અને મૅન્યુઅલ નોંધણી કરવાની પદ્ધતિને બદલે એક સૉફ્ટવેઅર પર આધારિત ટૂલ વ્યવસ્થાપન પ્રણાલી કાર્યાન્વિત કરવી એવા ઉપાયો સામેલ છે.

પ્રચલિત પદ્ધતિની સમસ્યાઓ:

1. હાથેથી નોંધણી કરવામાં શ્રમ પણ વધુ થાય અને તેમાં ભૂલો થવાની શક્યતાઓ વધુ રહે છે.

2. ટૂલ શોધવામાં જ વધુ સમય ખર્ચાતો હોવાને કારણે, ઑપરેટરનું ચિડાવું અને ઉત્પાદકતામાં ઘટાડો થવાની શકયતાઓ હોય છે.

3. કારખાનામાં કયું કટિંગ ટૂલ ક્યાં હશે, તે વિશેની માહિતીનો અભાવ હોય છે.

4. વાપરવામાં આવતાં ટૂલ્સનો પણ પૂર્ણ ક્ષમતાથી ઉપયોગ થતો નથી.

5. સ્ક્રૅપ કરવામાં આવેલ ટૂલનું રેઢિયાળ વ્યવસ્થાપન

6. ઇન્વેન્ટરી વિશ્લેષણનો સર્વગ્રાહી રિપોર્ટ ઉપલબ્ધ ન હોવો.

7. પારંપરિક રૅકને કારણે ટૂલ રૂમમાં જગ્યાનો યોગ્ય ઉપયોગ ન થવો.

8. પરિણામે ટૂલિંગ ખર્ચ અને અનુત્પાદક સમય વધુ હોવો.

વિકલ્પ

ઉપર વર્ણવેલ સમસ્યાના નિવારણ માટે અને ધાતુનું યંત્રણ કરનારા કારખાનામાં વાપરવામાં આવતા ટૂલનો કુલ ખર્ચ ઓછો કરવા માટે, ગ્રાહકની જરૂરિયાત અનુસાર બનાવેલ અનેક હાર્ડવેઅર અને સૉફ્ટવેઅર વિકલ્પો ઝોલર આપે છે, જેનો ઉપયોગ કરવાથી ટૂલ વ્યવસ્થાપનના કામમાં શિસ્ત અને વ્યવસ્થા આવશે.

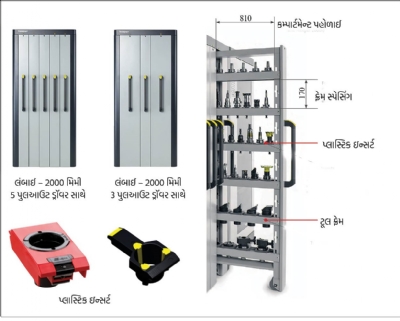

હાર્ડવેઅર : સ્માર્ટ કપાટ

1. ઝોલર કીપર : કીપર કપાટ એ એક ઊભી સ્ટોરેજ સિસ્ટમ છે. પરંપરાગત પદ્ધતિના જગ્યા રોકનારા ખુલ્લા રૅક્સને બદલે આ પ્રણાલી વાપરવાથી 1 x 1 વર્ગમીટર જેટલી ઓછી જગ્યામાં, 240 થી 480 ટૂલ હોલ્ડર (તેના આકાર અને પ્રકાર અનુસાર) અને /અથવા અસેમ્બ્લી મૂકી શકાય છે. આમાં ઊંચાઈ અનુસાર બે વિકલ્પ (1000 મિમી. અને 2000 મિમી.) અને ડ્રૉવર અનુસાર બે વિકલ્પ (3 ડ્રૉવર અને 5 ડ્રૉવર) હોય છે. ઊભા ડ્રૉવર અંતર્ગત ખાનાઓની રચના ટૂલ હોલ્ડર/અસેમ્બ્લીની ઊંચાઈ અનુસાર કોઈપણ રીતે સમાયોજિત કરી શકાય છે. પ્રત્યેક ડ્રૉવરમાં 1000 કિલો વજન મૂકવાની ક્ષમતા હોય છે. 5 ડ્રૉવર વિકલ્પમાં મૂકી શકાય એવી વસ્તુઓ પર 150 મિમી. સુધીના વ્યાસની મર્યાદા છે, જ્યારે 3 ડ્રૉવર પ્રકારમાં 300 મિમી. સુધીના વ્યાસની વસ્તુ મૂકી શકાય છે. ટૂલ હોલ્ડરના પ્રકાર અનુસાર (BT40, HSK63, Capto C4, વગેરે) એમને મૂકવા માટે અલગ અલગ પ્રકારના પ્લાસ્ટિક ઇન્સર્ટ પુરા પાડી શકાય છે. કીપર કપાટ મૅન્યુઅલ અને ઈલેક્ટ્રૉનિક, આ બે પ્રકારની લૉકિંગ સિસ્ટમ સાથે મળે છે. ઈલેક્ટ્રૉનિક પ્રકારમાં ડ્રૉવરનું લૉકિંગ ટૂલ મૅનેજમેન્ટ સોલ્યુશન (TMS) કપાટ કંટ્રોલ સૉફ્ટવેઅર દ્વારા નિયંત્રિત કરવામાં આવે છે. સુરક્ષિત સ્ટોરેજ, સારી વજન ક્ષમતા અને જગ્યાનો ઉત્તમ ઉપયોગ, એ આ કપાટના કેટલાક મુખ્ય ફાયદા છે.

ચિત્ર ક્ર. 1 : કીપર કપાટ

2. ઝોલર ટૂલ ઑર્ગનાયઝર

આ કપાટમાં ઉત્પાદકની જરૂરિયાત અનુસાર જરૂરી હોય તેટલા પર્યાય ઉપલબ્ધ કરી શકાય એવી આડી ડ્રૉવર રચના હોય છે. કટિંગ ટૂલ (ઇન્સર્ટ અને ગોળ ટૂલ) અને એની સાથે સંબંધિત ઉપસાધનો માટે ટૂલ ઑર્ગનાયઝર સૌથી યોગ્ય વિકલ્પ છે. એમાં ઊંચાઈ અનુસાર 600 મિમી., 900 મિમી. અને 1255 મિમી., એમ ત્રણ મુખ્ય વિકલ્પ હોય છે. ઉત્પાદકની જરૂરિયાત અનુસાર કોઈપણ ડ્રૉવરની ઊંચાઈ 50 મિમી. થી 300 મિમી. સુધી બદલી શકાય છે. દરેક ડ્રૉવરમાં જરૂરિયાત મુજબ ખાનાની સંખ્યા 4 થી 48 જેટલી ઍડજસ્ટ કરી શકાય છે. આ કપાટમાં પણ ત્રણ પ્રકારના લૉકિંગ ઉપલબ્ધ હોય છે. 1. મેકૅનિક્લ, 2. ડ્રૉવરનું લૉકિંગ (ડ્રૉવર ઈલેક્ટ્રૉનિક પદ્ધતિથી લૉક કરેલા અને સૉફ્ટવેઅર દ્વારા નિયંત્રિત હોય છે, પણ અંદરના ખાના ખુલ્લા જ હોય છે.) 3. ખાનાનું લૉકિંગ (સ્વતંત્ર ખાના અથવા પૉકેટ, ઈલેક્ટ્રૉનિક પદ્ધતિથી લૉક કરેલા હોય છે અને સૉફ્ટવેઅર દ્વારા નિયંત્રિત હોય છે). સુરક્ષિત સ્ટોરેજ, વધુ નિયંત્રણ અને ઇન્વેન્ટરીનું ચોકસાઈપૂર્વકનું વર્ગીકરણ, એ ટૂલ ઑર્ગનાયઝર કપાટની મુખ્ય વિશિષ્ટતાઓ છે.

ચિત્ર ક્ર. 2 : ટૂલ ઑર્ગનાયંઝર

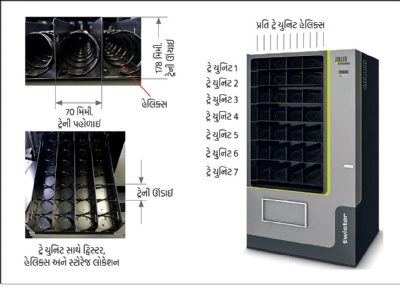

3. ઝોલર ટ્વિસ્ટર

ટ્વિસ્ટર કપાટ એટલે કટિંગ ટૂલનું વેન્ડિંગ મશીન. એઅરપોર્ટ પર અથવા ઑફિસની ઇમારતોમાં ઠંડા પીણાની બોટલો અથવા ખાદ્ય પદાર્થો ખરીદવા માટે આપણે આ પ્રકારનું મશીન જોયું હશે. એ જ પ્રકારે ટ્વિસ્ટર નવા કટિંગ ટૂલનો પુરવઠો પૂરો પડે છે. એ ત્રણ આકારમાં ઉપલબ્ધ છે. ટ્વિસ્ટર L (મોટા) માં 70, ટ્વિસ્ટર S (નાના) માં 42 અને માઈક્રો ટ્વિસ્ટરમાં 24 પ્રકારના ટૂલ સંગ્રહિત કરી શકાય છે. પ્રત્યેક હેલિક્સમાં ચયનિત કૉન્ફિગરેશન અનુસાર ઇન્વેન્ટરી રાખવાની 10 થી 24 જગ્યા હોય છે.

આ સૉફ્ટવેઅર નિયંત્રિત કપાટ (સ્ટોરેજ સ્પેસ) વાપરવાથી, એનો ઉપયોગ કરનાર વાપરવા માટે એક સમયે માત્ર એક જ વસ્તુ લઇ શકે છે. એ કારણે આપણે નવા ટૂલની ઇન્વેન્ટરી પર સંપૂર્ણ નિયંત્રણ રાખી શકીયે છે. ગોળ ટૂલ, ઇન્સર્ટ બૉક્સ અને સ્વતંત્ર બૉક્સમાં મૂકવામાં આવેલ ઇન્સર્ટ માટે આ કપાટ એક આદર્શ વ્યવસ્થા છે. એક વખતે માત્ર એક જ ટૂલ આપી શકવાની વ્યવસ્થા, ઉત્તમ ઇન્વેન્ટરી નિયંત્રણ અને સુરક્ષિત સ્ટોરેજ, એ ટ્વિસ્ટર કપાટની મહત્ત્વની વિશેષતાઓ છે.

ચિત્ર ક્ર. 3 : ટ્વિસ્ટર કપાટ

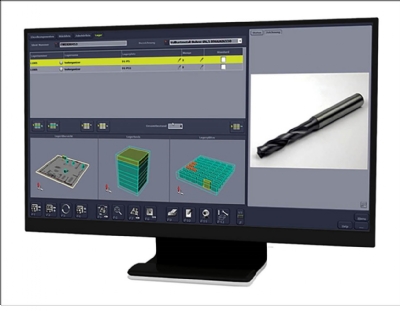

સૉફ્ટવેઅર - TMS (કૅબિનેટ કંટ્રોલ)

ઝોલર TMS કંટ્રોલ (ટૂલ મૅનેજમેન્ટ સોલ્યુશન) સૉફ્ટવેઅર, એ ઉત્પાદન પ્રક્રિયાની કરોડરજ્જૂ છે. આ દ્વારા પ્રક્રિયામાં ભાગ લેનારા વિવિધ ખાતાના સર્વ સંબંધિત કર્મચારીઓ એક જ સામાયિક ડેટાબેઝમાં માહિતીનું હસ્તાંતરણ કરી શકે, એના માટે એક સામાયિક ડેટા બેઝ પર આધારિત એક પ્લૅટફૉર્મ ઉપલબ્ધ કરી આપવામાં આવે છે. જ્યારે આપણે ઇન્ડસ્ટ્રી 4.0 વિશે વાત કરીએ, ત્યારે આપણા મનમાં જે પ્રથમ શબ્દ ઉદ્દભવે તે છે માહિતી. પણ આપણી ઉત્પાદન પ્રક્રિયા વધુ સ્માર્ટ બનાવવા માટે યોગ્ય માર્ગે માહિતીનું વ્યવસ્થાપન કરવું, એ એક મોટો પડકાર છે. ઝોલર TMS સૉફ્ટવેઅર અનેક પ્રણાલી સાથે ઇન્ટરફેસ કરવા માટે સક્ષમ છે, જેમાં CAD/CAM અને ERP નો સમાવેશ તો છે જ, પણ એ ક્ષમતા માત્ર એટલા પુરતી મર્યાદિત નથી. આ સૉફ્ટવેઅરમાં, સ્ટૉકનું વ્યવસ્થાપન કરવું અને આંતર વિભાગીય માહિતીનું સંચાલન કરી શકવાની ક્ષમતા પણ છે જ .

તેથી કોઈપણ કંપની માટે પોતાની ઉત્પાદન પ્રક્રિયા સ્માર્ટ કરવી સરળ થતી જાય છે અને એ ધીમે ધીમે ‘સ્માર્ટ ફૅક્ટરી’ બનવાના માર્ગ પર આગળ વધવા લાગે છે. આ લેખમાં ફક્ત કૅબિનેટ કંટ્રોલ સૉફ્ટવેઅર પૅકેજ અંગે ચર્ચા કરવામાં આવી છે, જે TMS નો એક મહત્ત્વનો ભાગ છે.

1. ગોદામ (વેઅરહાઉસ) વ્યવસ્થાપન

કૅબિનેટ કંટ્રોલ સૉફ્ટવેઅરના સ્ટોઅર મૉડ્યુલમાં ઉત્પાદકો પ્રત્યક્ષ કપાટનું પ્રતિનિધિત્વ કરનાર રૂપરેખા તૈયાર કરી શકે છે. અને પ્રત્યક્ષ હોય તેવી સ્ટોરેજ સ્પેસ સૉફ્ટવેઅરમાં નિયુક્ત કરી શકે છે. આપણે સૉફ્ટવેઅરમાં આપણા સર્વ સ્માર્ટ તેમજ પરંપરાગત કપાટ/ રૅક માટે સ્ટોરેજ સ્પેસ નિયુક્ત કરી શકીએ છીએ. એ રીતે, તમામ ટૂલની ઇન્વેન્ટરી પર સંપૂર્ણ નિયંત્રણ રાખી શકીએ છીએ, તેમજ ટૂલ શોધવા માટે લાગતો સમય પણ બચી જાય છે. સામાન્ય રીતે એવું જોવા મળે છે કે પરંપરાગત સેટ અપમાં પ્રત્યેક વસ્તુ મુકવાનું સ્થાન ચોક્કસ રીતે જળવાતું નથી અને તે કારણે ઘણી ગુંચવણ ઉદ્દભવતી હોય છે. વસ્તુ શોધવામાં ઘણો સમય લાગતો હોય છે. ઉત્પાદકતા ઘટે છે અને ઑપરેટરને નિરાશા થતી હોય છે. આ સમસ્યાનું નિવારણ સૉફ્ટવેઅર દ્વારા મળે છે, કેમકે એમાં દરેક વસ્તુ એની નિશ્ચિત જગ્યા પર જ હોય છે. પ્રત્યેક વસ્તુની મહત્તમ અને ન્યૂનતમ ઇન્વેન્ટરીનો સ્તર નિશ્ચિત કરી શકાય છે. જ્યારે કોઈપણ વસ્તુની ઇન્વેન્ટરી રીઑર્ડર સ્તર પર પહોંચે છે, ત્યારે તેની ખરીદી માટેની જરૂરી સૂચના વહેતી થાય છે.

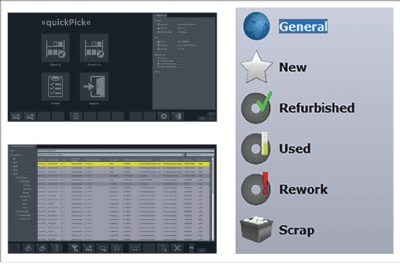

2. ક્વિકપિક મૉડ્યુલ

ઑપરેટરને આ સૉફ્ટવેઅર વાપરવામાં કોઈ જાતની તકલીફ ન પડે અને યોગ્ય ટૂલ શોધવા માટે કોઈપણ તાણ ન થાય તે માટે, એક અતિશય સરળ વ્યવસ્થા હોવી જરૂરી છે. સ્ક્રીન પર ફક્ત થોડા બટનો અને ટૂલ્સ અથવા ઍસેસરીઝ આપવા માટે (ચેક આઉટ માટે) અથવા દાખલ કરવા માટે (ચેક ઇન) માટે એક લૉજિકલ પદ્ધતિ, એ જ તો ક્વિકપિક મૉડ્યુલની વિશેષતા છે. કોઈપણ વસ્તુને ટ્રૅક કરવાની ક્ષમતા, એ TMS સૉફ્ટવેઅરનો પ્રાથમિક ઉદ્દેશ્ય છે. તે પૂર્ણ કરવા માટે એક ‘ક્વેરી પેજ’ બનાવવું જરૂરી છે. આ પેજ પર જેને ટૂલની જરૂર હોય તે વ્યક્તિનું નામ, સંબંધિત મશીનિંગ સેન્ટર, કૉસ્ટ સેન્ટર, ડિપાર્ટમેન્ટ વગેરે માહિતી નોંધ કરેલી હોય છે. આ માહિતી જ્યાં સુધી ભરવામાં ન આવે, ત્યાં સુધી સૉફ્ટવેઅર કોઈપણ ટૂલ કે વસ્તુ સ્ટોર રૂમમાંથી બહાર નીકળવા દેતું નથી. એને ઝોલર સ્માર્ટ કપાટ સાથે સાંકળી લેવામાં આવે તો માત્ર સૉફ્ટવેઅર દ્વારા જ ડ્રૉવર કે ખાના વગેરે લૉક અથવા અનલૉક કરીને વધુ પ્રભાવશાળી નિયંત્રણ કરી શકાય છે. પ્રક્રિયામાં વધુમાં વધુ સુરક્ષા માટે, TMS વાપરીને ટૂલ લેવા માટે નિયુકત કરવામાં આવેલ દરેક વ્યક્તિને પોતાનું લૉગ ઇન આયડી અને પાસવર્ડ આપવામાં આવે છે. આ સૉફ્ટવેઅરથી વ્યક્તિ મુજબની પ્રવૃત્તિઓને પણ ચકાસવાની સુવિધા મળે છે અને જે તે વ્યક્તિના કાર્ય અનુસાર ફક્ત મર્યાદિત ઍક્સેસ આપવામાં આવે છે. વસ્તુ પાછી આપતી વખતે, યોગ્ય વર્ગીકરણ અને વધુમાં વધુ ઉપયોગ કરવાની દૃષ્ટિએ, ઉપયોગકર્તાને અત્યંત ચોક્કસ વિકલ્પ (સામાન્ય/ નવી/ વાપરેલી/ નૂતનીકૃત કરેલ/ રિવર્ક કરેલ/ સ્ક્રૅપ) આપવામાં આવે છે. આ વિશેષતાને કારણે TMS સૉફ્ટવેઅરની ખર્ચમાં બચાવ કરવાની કાર્યક્ષમતા કાર્યરત થાય છે. અસરકારક વર્ગીકરણ માટે અલગ અલગ સ્ટોરેજ ખાના/ક્ષેત્રોને અલગ અલગ પ્રકારો માટે સુનિશ્ચિત કરવામાં આવી શકે છે. કારખાનામાં હાલમાં વપરાતા બધા ટૂલનું મૉનિટરિંગ આ સૉફ્ટવેઅર કરે છે, અને નિયંત્રણને એક ઉચ્ચ સ્તર પ્રદાન કરે છે. જૂના ટૂલ્સ કોઈપણ સ્થિતિમાં હોય, તે પરત આપ્યા સિવાય કોઈપણ વ્યક્તિ નવા ટૂલ્સ વિનાકારણ લઈ શકે નહિ, એ પણ આ સૉફ્ટવેઅર વાપરવાથી સુનિશ્ચિત થાય છે.

ચિત્ર ક્ર. 4 : ક્વિકપિક મૉડિયુલમાં કમ્પ્યુટર પર કરાતી ઇન્વેન્ટરી રચના

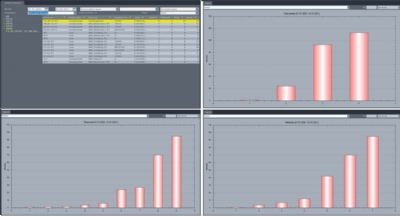

3. સ્ટૉક વિશ્લેષણ

કોઇપણ ટૂલ વ્યવસ્થાપન સૉફ્ટવેઅર વ્યાપક સ્ટૉક વિશ્લેષણ કાર્યસિવાય અપૂર્ણ હોય છે. TMS સૉફ્ટવેઅર વાપરીને આપણે વ્યક્તિ મુજબ, કૉસ્ટ સેન્ટર મુજબ, મશીન મુજબ, વિભાગ મુજબ, અને સ્ટોર મુજબ, એમ અલગ અલગ વર્ગીકરણ કરી, ટૂલની ઇન્વેન્ટરી અને તેના ઉપયોગનું વિશ્લેષણ કરી શકીએ છીએ. આ વિકલ્પ તો માત્ર નમુનારૂપ છે. પ્રત્યક્ષમાં આ સૉફ્ટવેઅર આપણને સ્ટૉકના વિશ્લેષણ માટે અનેક વિકલ્પો આપે છે. એનો ઉપયોગ કરીને ટૂલ રૂમના વ્યવસ્થાપકને કારખાનામાં શું ચાલે છે, તેનું સ્પષ્ટ ચિત્ર મળે છે અને કોઈપણ સમસ્યાના (ઉદાહરણ તરીકે મશીનિંગ સેન્ટરની અથવા કર્મચારીઓની સમસ્યાને કારણે ટૂલનો વધુ ઉપયોગ) મૂળ કારણને શોધવામાં મદદ કરે છે. આમ, સમસ્યાનું નિવારણ જલ્દી થઇ શકે છે, એ સિવાય ટૂલના ઉપયોગ અને ટૂલિંગના ખર્ચમાં પણ ઘટાડો થાય છે.

આજના આ સ્પર્ધાત્મક જગતમાં પરિણામકારક ટૂલ વ્યવસ્થાપન અને ટૂલિંગના ખર્ચમાં ઘટાડો કરવો, એ નફો વધારવા માટે અત્યંત જરૂરી છે. તે સાકાર કરવા માટે આ ટેકનોલૉજી ઉપલબ્ધ છે. ઓપન માઈન્ડ, ઉત્પાદન ક્ષેત્રમાં પ્રગતી અને બદલાવોને આત્મસાત કરવાની ઉત્કટ ઇચ્છા અને દીર્ઘદૃષ્ટિ એ જ સફળતાની ચાવી છે!

ચિત્ર ક્ર. 5 : સૉફ્ટવેઅરમાં સરળતાથી ભરાતી માહિતી

ઉદાહરણ

અંબડ, નાશિક ખાતે પાંચાલ એન્જિનિયર્સ ઇન્ડિયા પ્રા.લિ. કંપનીમાં ટૂલ વ્યવસ્થાપન માટે ઝોલર કંપનીની સ્માર્ટ સ્ટોરેજ અને ઇન્વેન્ટરી વ્યવસ્થાપન સિસ્ટમ કાર્યાન્વિત કરેલી છે. કંપનીના રૂપેશ જાધવના કહેવા મુજબ તેઓ છેલ્લા બે વર્ષથી આ સિસ્ટમ વાપરી રહ્યા છે. કંપનીના એકંદર કામકાજની બાબતે એમણે કહ્યું કે, ”અમારી કંપનીમાં સિલિન્ડરો, એર કૉમ્પ્રેસર, ગિયર અસેમ્બ્લી, વગેરેનું મશીનિંગ કરવાનું કામ કરવામાં આવે છે. કમ્પનીમાં બે શૉપ છે, તેમાંથી એક શૉપમાં ત્રણ એચ.એમ.સી. અને ત્રણ વી.ટી.એલ. મશીન છે અને બીજી શૉપમાં એક સી.એન.સી. અને બે વી.એમ.સી. મશીન છે. અગાઉ આ ટૂલ વ્યવસ્થાપન માટે અમે મૅન્યુઅલ પદ્ધતિનો ઉપયોગ કરતા હતા. અમારી પાસે શૉપમાં અલગ અલગ 10 થી 12 પ્રકારના ટૂલ છે. જેની એકંદર સંખ્યા 400 જેટલી છે. એ સિવાય જે સ્પેશલ ટૂલ છે તેના માટે અમે અલગ જ કૅટેગરી બનાવેલ છે. જેની સંખ્યા અંદાજે 100 છે. જ્યારે અસેમ્બ્લી બદલવામાં આવે છે, ત્યારે ટૂલ પણ બદલવામાં આવે છે. રિગ્રાઇન્ડિંગ કરેલ ટૂલનો ઉપયોગ જરૂરિયાત અનુસાર કરવામાં આવે છે. અને મહિનામાં જરૂરિયાત અનુસાર અમે સાધારણ રીતે 8 થી 10 નવા ટૂલ મંગાવતા હોય છે.

“અગાઉ જે કર્મચારી આ કામ જોતા હતાં, માત્ર એમને જ ટૂલ ઇન્વેન્ટરીની ખબર રહેતી હતી. પણ જ્યારથી અમે આ સિસ્ટમ કાર્યન્વિત કરી છે, ત્યારથી ટૂલની બધી માહિતી (ડેટા) સિસ્ટમમાં જ ઉપલબ્ધ છે, એટલે કોઈ એક વ્યક્તિ પર નિર્ભર રહેવાનું તદ્દન બંધ થઇ ગયું છે. ટૂલની બધી માહિતી આ સિસ્ટમમાં હોવાને કારણે નવા કર્મચારીઓને પણ કયા મશીનમાં ક્યા ટૂલનો ઉપયોગ કરવામાં આવી રહ્યો છે, તે જાણવું અને સમજવું સરળ થઇ ગયું છે. જો ટૂલ તૂટી ગયું હોય અથવા તેને રિગ્રાઇન્ડિંગની જરૂર હોય, તો એની નોંધ સિસ્ટમમાં કરવામાં આવે છે. અગાઉ આ નોંધ રજીસ્ટરમાં હાથેથી કરવી પડતી હતી. નવી સિસ્ટમમાં જ્યાં સુધી (કયા મશીનમાં ટૂલની જરૂર છે, કેટલી જરૂરત છે અને ક્યા કામ માટે જરૂર છે), એ તમામ બાબતોની નોંધ કરવામાં ન આવે, ત્યાં સુધી એ માટે જરૂરી ટૂલ પાછું લેવામાં કે નવું ટૂલ આપવામાં આવતું નથી. આ બધી સિસ્ટમના કારણે ખોટું ટૂલ આપવું અથવા આપવામાં આવેલ ટૂલ સ્ટોર રૂમમાં પાછું ન આવવું, આ બધી સમસ્યાઓ પૂર્ણપણે બંધ થઇ ગઈ. નવી સિસ્ટમમાં ક્યારેક કોઈ ખામી કે સમસ્યા ઉદ્ભવે છે, પણ ઝોલર કંપની તરફથી એના નિવારણ માટે આવશ્યક મદદ ઑનલાઈન પૂરી પાડવામાં આવે છે. ઝોલર સિસ્ટમ વાપરવા માટે અમે કર્મચારીની નિમણુંક કરી છે. જેથી નવા, વપરાઈને પરત આવનારા અથવા ઉપયોગ માટે દેવામાં આવતા બધા ટૂલની ચોખવટ કરી એની નોંધ સંબંધિત સૉફ્ટવેઅરમાં કરવામાં આવે છે. જો ટૂલ ખરાબ થઇ જાય, તો તે અંગેનો એક ઈમેલ ખરીદી વિભાગને મોકલવામાં આવે છે. ત્યાર પછી ખરેખર નવું ટૂલ મંગાવવાની જરૂર છે નહિ, એ અંગે સંબંધિત વિભાગ નક્કી કરે છે. જ્યારે નવેસરથી સિસ્ટમ સ્થાપિત કરી, ત્યારે શરૂઆતમાં એક જ વખત કયા શૉપમાં કેટલા ટૂલ છે, તે બધી માહિતી અમારે એમાં ભરવી પડી હતી, ત્યાર પછી, હવે અમને તેમાંથી આઉટપુટ મળવાની શરૂઆત થઇ છે.”

ચિત્ર ક્ર. 6 : સૉફ્ટવેઅરમાંથી મળતા રિપોર્ટ

ફાયદાઓ

• ઝોલર સિસ્ટમને કારણે ટૂલ ઇન્વેન્ટરી સાધારણ રીતે 5 થી 8% ઘટવામાં મદદ થઇ.

• સિસ્ટમને કારણે વિશેષ ટૂલના ઉપયોગમાં ફાયદો થયો છે. ટૂલ કયા મશીન પર લાગેલ છે, તે શોધવા માટે ખૂબ મહેનત અને શોધખોળ કરવી પડતી હતી, એ હવે આ સિસ્ટમને કારણે બંધ થઇ ગઈ છે.

• અગાઉ ટૂલ સેટિંગ માટે અંદાજે એક કલાકનો સમય લાગતો હતો, પણ આ સિસ્ટમને કારણે આ કામ અંદાજે 20 મિનિટમાં પૂર્ણ થઇ જાય છે. આમ સમય વેડફાતો નથી એ મોટો ફાયદો થાય છે.

• ક્યા મશીન પર ટૂલનો વધુ વપરાશ થઇ રહ્યો છે, એની માહિતી એકત્ર કરવામાં મદદ મળી છે.

• સિસ્ટમને કારણે મશીન પર થનારી ટૂલની અને ઇન્સર્ટની ઇન્વેન્ટરી ઘટવામાં મદદ થઇ છે. અગાઉ અમે સાધારણત: 100 ઇન્સર્ટ મંગાવતા હતા, જે હવે માત્ર 60 જ મંગાવીએ છીએ.

અભિષેક તોડકર માળી ઇલેક્ટ્રૉનિક્સ અને ટેલિકમ્યુનિકેશન એન્જિનિયર છે.

એમને આ ક્ષેત્રમાં કામનો 7 વર્ષથી વધુ અનુભવ છે. હાલમાં તેઓ ઝોલર ઇન્ડિયા પ્રા. લિ. કંપનીમાં પ્રૉડક્શન મૅનેજર તરીકે કાર્યરત છે.

9823877280

todkarmali@zoller-in.com