બોઅરિંગ પ્રક્રિયાના પડકારો

01 Jul 2021 13:06:43

ઔરંગાબાદ સ્થિત સિગ્મા ટૂલિંગ્સ આ કંપની લગભગ બે દાયકાથી વિવિધ પ્રકારના ટૂલનું ઉત્પાદન કરી રહી છે. વાહન ઉદ્યોગ, ખેતીના ઓજારો, હેવી એન્જિનિયરિંગ, તેલ અને ગૅસ, અર્થ મૂવિંગ સાધનો જેવા વિવિધ ઇજનેરી ક્ષેત્રોમાં કંપનીના 600 થી વધુ ગ્રાહકો છે. વધુમાં વધુ ઉત્પાદન અને ઉત્તમ ગુણવત્તા મેળવવા માટે જ્યારે વિવિધ ઉદ્યોગ નવી નવી પદ્ધતિઓ અપનાવે છે, ત્યારે ગ્રાહકોની અપેક્ષિત આવશ્યકતાઓને ધ્યાનમાં રાખી એમની પ્રક્રિયા સુધારવા માટે સિગ્મા ટૂલિંગ્સમાં ખાસ પ્રકારના બોઅરિંગ બાર બનાવવામાં આવે છે.

બોઅરિંગ પ્રક્રિયા

ટેકનિશિયન જૉન વિલ્કિન્સને 1775 માં સૌથી પહેલી બોઅરિંગ મશીન બનાવી. ત્યારબાદ પસાર થયેલા 250 વર્ષોમાં, આ પ્રક્રિયામાં સતત સુધારણા સાથે નવી વિભાવનાઓ ઉભરી રહી છે. આજે બોઅરિંગનું કામ લેથ, મિલિંગ મશીન, જીગ બોઅરિંગ મશીન, બોઅરિંગ મિલ, ઊભી/આડી બોઅરિંગ મશીન વગેરે મશીન દ્વારા કરાવામાં આવે છે. ટૂલનું કંપન ઘટાડીને યંત્રભાગની સપાટીનું અસંતુલન ઓછું કરવું, શીતકના વિવિધ પ્રકાર અને નિયંત્રણ, કમ્પ્યુટર આયોજન અને નિયંત્રણ વગેરેમાં ઘણા સુધારાઓ આવ્યા છે. બોઅરિંગ બાર ઉપર એક ટૂલને બદલે મલ્ટીપલ ટૂલ ઇન્સર્ટનો ઉપયોગ કરવાથી તેમના વિવિધ દબાણ એક બીજા સાથે શોષાય જાય છે અને વધુ સારું યંત્રણ સંભવ થાય છે. આ બધી બાબતોને ધ્યાનમાં રાખીને, ઘણા નવા પ્રયોગો કરવામાં આવી રહ્યા છે.

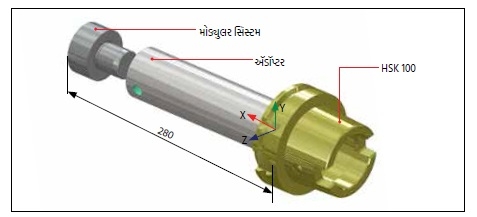

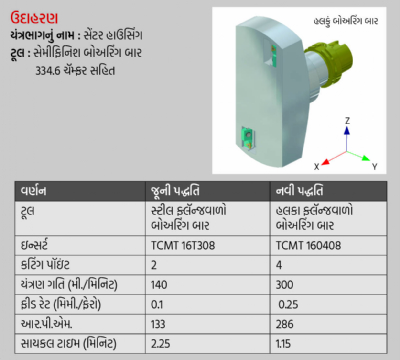

ચિત્ર ક્ર. 1 : ફિનિશ બોઅરિંગ બાર

એમ કહી શકાય કે બોઅરિંગ પ્રક્રિયા બીજી બધી યંત્રણ પ્રક્રિયાઓની સરખામણીમાં સૌથી વધુ પડકારજનક છે. કાર્યવસ્તુના બાહ્ય સપાટી પર ટર્નિંગ અથવા મિલિંગ જેવી પ્રક્રિયા કરતી વખતે, ટૂલના એકંદર હલનચલન માટે પ્રમાણમાં વધુ જગ્યા હોય છે. બોઅરિંગ પ્રક્રિયા દ્વારા કાર્યવસ્તુમાં એક નળાકાર આંતરિક છિદ્ર બનાવવામાં આવે છે. કેટલીકવાર આ છિદ્ર ડ્રિલિંગ મશીન દ્વારા તૈયાર કરવામાં આવે છે અથવા કાસ્ટિંગ/ફોર્જિંગમાં જ બનાવવામાં આવે છે. કાર્યવસ્તુની બાહ્ય સપાટી પર જે પ્રકારે ટર્નિંગ કરવામાં આવે છે, એ જ રીતે અંદરની સપાટીપર બોઅરિંગ કરવામાં આવે છે. આવી પરિસ્થિતિને કારણે બોઅરિંગ ટૂલની આજુબાજુની મોટાભાગની જગ્યામાં કાર્યવસ્તુ જ હોય છે. આ દરમિયાન નાની જગ્યામાં ટૂલ પહોંચાડવું, યંત્રણ કરવું, બર બહાર લાવવો, શીતક પહોંચાડવું વગેરે પડકારો હોય છે. એટલા માટે બોઅરિંગ પ્રક્રિયાનું આયોજન વધુ સાવધાની સાથે કરવું જરૂરી છે, જેમાં ત્રણ મોટા પડકારોનો સામનો કરવો પડે છે.

• ઓછામાં ઓછી જગ્યામાં ટૂલને મજબૂત રીતે પકડવાની (ચિત્ર ક્ર. 2) વ્યવસ્થા

• શક્ય તેટલું મહત્તમ ક્લિયરન્સ રાખી બર બાહર આવવા દેવું

• બોઅરિંગ દ્વારા બનેલા ભાગોનો આકાર, સપાટીય ફિનિશ વગેરેનું માપ

ચિત્ર ક્ર. 2

આ પડકારોનો ઊંડો અભ્યાસ કરી અમે ખાસ ટૂલ બનાવીએ છીએ. બોઅરિંગ બાર મોટાભાગે ઉચ્ચ ટેન્સાઈલ સ્ટ્રેંગ્થવાળા ટૂલ સ્ટીલથી બનાવાય છે. આમાં, બોઅરના લંબાઈ અને વ્યાસનું ગુણોત્તર 4 સુધી માન્ય છે. આનાથી વધારે એટલે 4 થી 6 સુધીનો ગુણોત્તર હોય તો, ડૅમ્પનિંગ મટિરિયલ દ્વારા બાર વધુ મજબૂત બનાવવાનો વિકલ્પ હોય છે. પરંતુ એનાથી બોઅરિંગ બારનું વજન વધે છે અને સ્પિન્ડલની શક્તિની મર્યાદાઓ ધ્યાનમાં રાખીને, ઝડપી યંત્રણ સંભવ નથી હોતું. પરિણામે, કટિંગ પરિમાણો પર સમાધાન કરવું પડે છે. આવા સંજોગોમાં, મટિરિયલના જુદા જુદા વિકલ્પો અજમાવીને અને જેલ જેવા ડૅમ્પનિંગ મટિરિયલનો ઉપયોગ કરીને, અમે ગ્રાહકોની જરૂરિયાતોને પહોંચી વળવા માટે વિવિધ ટૂલો પણ બનાવ્યાં છે.

ટૂલની ડિઝાઇન

દરેક યંત્રણ પ્રક્રિયાનો એક મૂળ સૂત્ર છે, ટૂલનો લટકતો ભાગ એટલે ઓવરહૅન્ગ હમેશાં લઘુત્તમ રાખવો. ઉપરાંત, શ્રેષ્ઠ સ્થિરતા અને ચોકસાઇ મેળવવા માટે, યોગ્ય ડિઝાઇનવાળા ટૂલના ઉપયોગથી અપેક્ષિત કામગીરી મળે છે. વધુ વ્યાસવાળા બોઅરિંગ બારના ચયનથી યંત્રણ કાર્યમાં આપોઆપ સ્થિરતા પ્રાપ્ત થાય છે. પરંતુ તે જ સમયે, છિદ્રોમાંથી ચિપ બહાર કાઢવા માટેની જગ્યા અને ત્રિજ્યાની દિશામાં થનારી હિલચાલ વિશે વિચારીને ચયનની મર્યાદાઓ સમજાય છે.

એ સ્પષ્ટ છે કે બોઅરિંગમાં, સ્થિરતાની મર્યાદાઓને ધ્યાનમાં રાખીને ટૂલનું ચયન કરવું જોઈયે અને કામ પહેલાની તૈયારીમાં વધુ સાવધાની રાખવી જરૂરી છે. સાચા બોઅરિંગ બારનું ચયન, એનો યોગ્ય ઉપયોગ અને એની ડિઝાઇન આ મહત્વપૂર્ણ પાસાઓ છે. ટૂલનું લઘુત્તમ ઓવરહૅન્ગ, ટૂલ બોડીનું કડકપણું, પર્યાપ્ત ટૉર્ક સાથે યોગ્ય કપલિંગ સિસ્ટમ, યોગ્ય ભૂમિતિવાળું યંત્રણ ઇન્સર્ટ અને એની શ્રેણી વગેરે મુદ્દાઓ પર ડિઝાઇનરે વિચાર કરવો જરૂરી છે. સાથે ડિઝાઇનરને ઉત્પાદન પ્રક્રિયાની સારી જાણકારી હોવી જરૂરી છે. તેમણે કાર્યનો ઉચિત ક્રમ નિશ્ચિત કરવો જોઈએ. તેને આ કાર્યમાં સંભાવ્ય નિષ્ફળતાના કારણો શોધીને તેમના વિશ્લેષણનું જ્ઞાન હોવું પણ જરૂરી છે. આ બધા પરિબળો ધ્યાનમાં લીધા પછી જ તેણે ટૂલની યોજના નક્કી કરવી જોઈએ. આની અસર ટૂલ ડિસ્પ્લેસમેન્ટ, કંપન ઘટાડવા અને યંત્રણ કરવામાં આવતા છિદ્રની ગુણવત્તામાં સુધારો કરવા પર થાય છે. બોઅરિંગ માટે યોગ્ય ટૂલ પસંદ કરતી વખતે, બોઅરિંગની કટિંગ ધાર પર લાગુ બળનો વિચાર કરવો પણ જરૂરી છે.

બોઅરિંગના પ્રકાર

બે પ્રકારની બોઅરિંગ પ્રક્રિયા હોય છે.

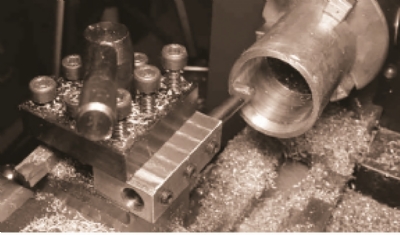

• પહેલા પ્રકારમાં ટૂલ સ્થિર હોય છે અને કાર્યવસ્તુ ગોળ ગોળ ફરે છે. આ કાર્ય, ટર્નિંગ સેન્ટરવાળા સી.એન.સી. લેથ ઉપર (ચિત્ર ક્ર. 3) કરી શકાય છે. આ પ્રક્રિયા માટે ફક્ત સ્ટૅન્ડર્ડ બોઅરિંગ બાર ઉપલબ્ધ હોય છે.

ચિત્ર ક્ર. 3 : લેથ મશીન ઉપર બોઅરિંગ પ્રક્રિયા

• બીજા પ્રકારમાં કાર્યવસ્તુ સ્થિર હોય છે અને ટૂલ ગોળ ગોળ ફરે છે. આ કાર્ય એચ.એમ.સી., વી.એમ.સી. (ચિત્ર ક્ર. 4), વી.ટી.એલ. અને એસ.પી.એમ. મશીન ઉપર કરવામાં આવે છે. અહીં, બોઅરિંગ ટૂલની યોજના કાર્યવસ્તુની જરૂરિયાતોને ધ્યાનમાં રાખીને કરવી વધુ સુલભ હોય છે.

ચિત્ર ક્ર. 4 : મિલિંગ મશીન ઉપર બોઅરિંગ પ્રક્રિયા

વર્તમાન સ્થિતિમાં વી.ટી.એલ. ઉપર કામ કરતી વખતે 20 મિમી. થી 2000 મિમી. સુધીના આંતરિક વ્યાસ માટે ઇન્ડેક્સેબલ બોઅરિંગ બાર ઉપલબ્ધ છે.

ટૂલ બનાવવાની પ્રક્રિયા

બોઅરિંગ પ્રક્રિયામાં સુધારો કરતી વખતે બે મુખ્ય ઉદ્દેશ રાખવામાં આવે છે.

• યંત્રભાગ અસ્વીકાર થવાની માત્રા ઘટાડવી

• યંત્રભાગના યંત્રણનો સમય ઓછો કરવો

એટલે સુધારણા સાથે ટૂલ/ઇન્સર્ટની કિંમત ઘટાડીને કુલ નફો વધી શકે છે. ગ્રાહકો માટે ઉચિત ટૂલ બનાવતી વખતે અમે નીચે આપેલી મહત્ત્વની વાતોને ધ્યાનમાં રાખીએ છીએ.

1. ડ્રૉઇંગ મુજબ કાર્યવસ્તુના સ્પેસિફિકેશન :

અંતિમ હેતુ માટે આનો અભ્યાસ ખૂબ મહત્વનો છે. આમાં વિવિધ માપન, GD&T નો અભ્યાસ કરવામાં આવે છે.

2. એની સાથે જ એ પણ સમજી લેવું જરૂરી છે કે બોઅરિંગ પ્રક્રિયા કરવા માટે આવેલી કાર્યવસ્તુ ઉપર પહેલા કઈ કઈ પ્રક્રિયાઓ થઈ ગઈ છે. ઉદાહરણ તરીકે, ઘણી વખત એવું જોવામાં આવે છે કે બોઅરિંગ માટે જરૂરી છિદ્ર પહેલાથી ડ્રિલ કરેલું હોય છે. હવે સેમીફિનિશ બોઅરિંગ અને ફિનિશ બોઅરિંગ કરતી વખતે, શું પહેલા કરેલી પ્રક્રિયાઓને કારણે કોઈપણ સમસ્યાનો સામનો કરવો પડશે? અને પહેલેથી તૈયાર કાર્યવસ્તુ પર એની કોઈ નકારાત્મક અસર તો નથી? આ વિશે જાણવું પણ જરૂરી છે.

3. કાર્યવસ્તુના મટિરિયલ અને યંત્રણની માત્રા વિશે પણ અભ્યાસ કરવો જરૂરી છે. ઉપરાંત, બોઅરિંગ સમયે કોઈ જગ્યાએ દિવાલની જાડાઈ ખૂબ ઓછી થઈ શકે છે, એની પણ તપાસ કરવી જોઈએ.

4. બોઅર સમયે નિકળેલા મટિરિયલની માત્રા પર યંત્રણનું આયોજન આધારિત હોય છે. તે અનુસાર બોઅરિંગ ટૂલમાં જ ફેરફાર કરો, જેમ કે જો કાર્યવસ્તુમાં 30, 50, 70 અને 100 મિમી. વ્યાસના સ્ટેપ હોય તો, દરેક સ્ટેપ માટે એક જ ટૂલ ઉપર ઇન્સર્ટ લગાડવાથી સપાટીય યંત્રણ ગતિમાં મોટી માત્રામાં ફેરફાર થાય છે. એનાથી ટૂલ/ઇન્સર્ટ બગડી જવું, બળી જવું વગેરે સમસ્યાઓની સંભાવના રહે છે. એ સાથે કાર્યવસ્તુ પકડનાર ફિક્શ્ચરનો પણ અભ્યાસ કરવો જોઈએ.

5. અભ્યાસ કર્યા પછી અમે અન્ય મુદ્દાઓ વિશે પણ વિચારીએ છીએ, જેમ કે બોઅરિંગ ટૂલ ઉપર કેટલું ઓવરહૅન્ગ હશે, કેટલું ટૉર્ક હશે, અપેક્ષિત યંત્રણ ગતિથી સ્પિન્ડલ પર કેટલો ભાર હશે અને શું સ્પિન્ડલ એને સહન કરી શક્શે? બોઅરિંગ ટૂલનું આયોજન કરતી વખતે, ગ્રાહકના મશીનની બધી વિગતો અમારી પાસે હોવી જરૂરી છે, જેથી યોગ્ય આયોજન દ્વારા અમે ગ્રાહકના મશીનની, સ્પિન્ડલની લાંબી આવરદા અને એક સક્ષમ ઉત્પાદન સિસ્ટમ સૂચવી શકીએ.

6. ટૂલના આયોજન સમયે ગ્રાહક દ્વારા ઉપયોગમાં લેવાતાં ટૂલ અને ઇન્સર્ટ વિશે વિચારવામાં આવે છે. આમ કરવાથી અમારું ટૂલ સંપૂર્ણ દોષરહિત રીતે પ્રક્રિયા કરી શકે છે.

ટૂલમાં સુધારો

લંબાઈ અને વ્યાસનો ગુણોત્તર જો વધારે હોય, તો બોઅરિંગ ટૂલ વધુ મજબૂત કરવું પડે છે. પરંતુ ટૂલ વધુ ભારે હોવાથી સ્પિન્ડલની ક્ષમતા ઓછી થાય છે. ઍલ્યુમિનિયમથી બનાવેલા ટૂલ હલકા હોય છે, પણ ઇન્સર્ટથી ફેલાતી ઉષ્ણતા સામાન્ય ઍલ્યુમિનિયમ ટૂલને ખરાબ કરી શકે છે. આના સમાધાન માટે, અમે ઍલ્યુમિનિયમમાં વિશિષ્ટ ઍલોયનો ઉપયોગ કરીએ છીએ અને વિવિધ પ્રક્રિયાઓ દ્વારા જરૂરી મજબૂતી પ્રદાન કરીએ છીએ. લાંબા સમય સુધી ઉપયોગ માટે આ નવા ટૂલ અસરકારક સાબિત થાય છે. બોઅરિંગ સમયે ઉત્પન્ન થયેલ વધુ દબાણ અને ઉષ્ણતાની અસર ઇન્સર્ટના સ્લૉટ પર થાય છે. આ સ્લૉટના ઘસારાની વિપરીત અસર યંત્રણ ઉપર પડે છે. ટૂલ વારંવાર સેટ કરવું પડે છે અથવા બદલવું પડે છે. આનાથી બચવા માટે, ટૂલમાં ઇન્સર્ટ જે જગ્યાએ બેસાડવામાં આવે છે, ત્યાં પ્લાઝમા પ્રક્રિયા કરવામાં આવે છે. આનાથી ટૂલના ઇન્સર્ટના સ્લૉટનો ઘસારો સ્પષ્ટ રીતે ઘટે છે અને ટૂલની આવરદા વધે છે.

મોટી માત્રામાં ઉત્પાદન કરનાર ઉદ્યોગોમાં ટૂલના ત્રણ સેટ રાખવામાં આવે છે. કાર્યવસ્તુ ઉપર કામ કરતું ટૂલ, ઑપરેટર પાસે બીજું સ્પેઅર ટૂલ હોય છે અને ત્રીજું ટૂલ સ્ટોરમાં સંગ્રહિત કરેલું હોય છે. આ વ્યવસ્થાને કારણે, આખી સિસ્ટમ સરળતાથી ચાલે છે અને દોડાદોડી કરવી પડતી નથી. ગ્રાહકને ત્રણ સેટ આપતી વખતે, અમે ખાતરી કરીએ છીએ કે દરેક સેટની ચકાસણી ગ્રાહક સમક્ષ થઈ હોય. અમારે ત્યાં બધા ટૂલની ખાસ માર્કિંગ કરવામાં આવે છે, જેનાથી ગ્રાહકે જો આઠ વર્ષ પછી પણ પહેલા ટૂલની માંગણી કરી, તો અમે બે અઠવાડિયામાં સમાન ટૂલ સપ્લાય કરી શકીએ છીએ.

સુખેશ વિંચૂરકર મેકૅનિકલ એન્જિનિયર છે. હાલમાં આપ સિગ્મા ટૂલિંગ્સ કંપનીના ડાયરેક્ટર છો.

9326194009

sales@sigmatoolings.com