ફોર્જિંગ યંત્રણમાં પ્રક્રિયા સુધારણા

01 Jun 2021 11:15:32

પાછલાં અમુક લેખોમાં આપણે એ જાણ્યું કે મિલિંગમાં ઉત્પાદકતા કેવી રીતે સુધારી શકાય અને આવર્તન સમય (સાયકલ ટાઈમ) કેવી રીતે ઓછો કરી શકાય. આજની પરિસ્થિતિમાં આપણે એક જ સી.એન.સી. મશીન પર ઘણી પ્રક્રિયાઓ કરી શકીએ છીએ. ટર્ન મિલ સેંટર જેવા મશીન પર આપણે ટર્નિંગ, મિલિંગ અને ડ્રિલિંગ જેવા કામ કરી શકીએ છીએ. એનો અર્થ એ કે સી.એન.સી. લેથના ટરેટમાં ટૂલના પરિભ્રમણ (રોટેશન) માટે વધારાની ડ્રાઈવવાળું લાઈવ ટૂલ હોય છે. આમ મશીનનો ખર્ચો, સેટઅપ કરવા માટે લાગતો સમય અને આવર્તન માટે જરૂરી સમય ઓછો કરવામાં જરૂર મદદ મળે છે. એક વાર પાર્ટ મશીનમાં લોડ કરી દઈએ, તો એક જ સેટઅપમાં એ તૈયાર થઈ જાય છે. લાઈવ ટૂલિંગ વિનાના સ્ટૅન્ડર્ડ સી.એન.સી. લેથ મશીનમાં આપણે પાર્ટના માત્ર મધ્ય અક્ષમાં ડ્રિલિંગ પ્રક્રિયા કરી શકીએ છીએ.

કેટલાક પાર્ટમાં, ફોર્જિંગ દરમિયાન જ છિદ્ર બનાવેલા હોય છે. પછી એને જરૂરિયાત પ્રમાણે મોટું કરવામાં આવે છે. અલગ અલગ પ્રક્રિયાઓ તથા યોગ્ય ટૂલની પસંદગી કરીને છિદ્રનો આકાર મોટો કરવા માટે ઘણાં વિકલ્પ ઉપલબ્ધ છે.

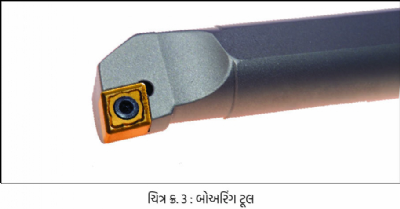

1. મોટા આકારનું છિદ્ર બનાવવા માટે ટર્નિંગ ઇન્સર્ટ બોઅરિંગ ટૂલનો ઉપયોગ કરવો.

• આ વિકલ્પમાં બોઅરિંગ ટૂલનો ઉપયોગ કરીને વધુમાં વધુ ધાતુ કાઢવાની હોય છે.

• ધાતુ કાઢવામાં વધુ સમય લાગે છે.

• ફોર્જિંગમાં અગાઉથી બનાવેલ છિદ્રની હાર્ડનેસને કારણે ઇન્સર્ટની આવરદા આપણી અપેક્ષા અનુસાર નથી હોતી.

• ક્યારેક ખોટા ટૂલની પસંદગી થઈ જાય તો છિદ્રની આંતરિક સપાટી ખરાબ થઈ શકે છે.

2. ડ્રિલ/સૉલિડ કાર્બાઈડ ટિપનો ઉપયોગ કરવો.

• મોટામાં મોટો આકાર મેળવવા માટે એનું મિલિંગ કરો.

• ફિનિશ બોઅરિંગ પ્રક્રિયા કરવા માટે ટર્નિંગ ઇન્સર્ટનો ઉપયોગ કરો.

• છિદ્રનો આકાર મોટો કરવા માટે ડ્રિલ અથવા સૉલિડ કાર્બાઈડ એન્ડ મિલના ઉપયોગ દ્વારા વધુમાં વધુ મટિરિયલ કાઢો. ફિનિશિંગ માટે જરૂરી થોડું મટિરિયલ બચાવીને રાખો.

• છિદ્રનો આકાર જરૂરિયાત પ્રમાણે મોટો કરવા બોઅરિંગ બારની સાથે પૉઝિટિવ/નિગેટિવ ટર્નિંગ ઇન્સર્ટનો ઉપયોગ કરો.

આ વિકલ્પમાં ઉત્પાદન વધુ મળી શકે છે અને આવર્તન સમય પણ ઓછો લાગે છે. એના માટે એક ઉદાહરણ જોઈએ.

કેસ સ્ટડી

હાયડ્રૉલિક પાર્ટ તથા વાહન ઉદ્યોગના પાર્ટ મોટા પ્રમાણમાં બનાવનાર એક ઉદ્યોગપતિ અમારા ગ્રાહક છે. મોટાભાગે દરેક પાર્ટમાં, ફોર્જ કરતી વખતે પહેલાથી જ છિદ્ર બનાવવામાં આવે છે. યંત્રણ દરમિયાન ધાતુ ઓછા પ્રમાણમાં કાઢવો પડે, તે માટે આમ કરવામાં આવે છે.

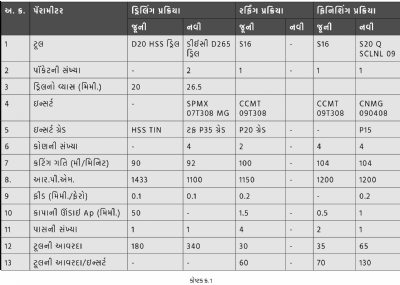

હાલમાં અપનાવવામાં આવેલ પ્રક્રિયામાં ગ્રાહક એચ.એસ.એસ. ડ્રિલ, રફ બોઅરિંગ ટૂલ, ફિનિશ બોઅરિંગ ટૂલની મદદથી અપેક્ષિત વ્યાસ મેળવી શકે છે. આ પ્રક્રિયામાં વધુ સમય લાગે છે અને ટૂલની આવરદા અપેક્ષા કરતા ઓછી મળે છે.

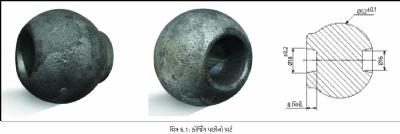

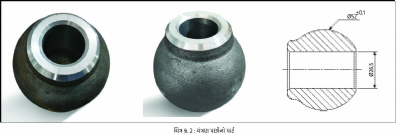

• પાર્ટ : ઇનર સ્ફેરિક્લ મેટલ

• ફોર્જિંગમાં છિદ્રનો વ્યાસ : 16 - 18 મિમી.

• ધાતુ : ફોર્જ્ડ સ્ટીલ (હાર્ડનેસ 220 - 280 BHN)

• પ્રક્રિયા : ડ્રિલિંગ, રફ તથા ફિનિશ બોઅરિંગ (છિદ્ર મોટું કરવું)

• મશીન : સી.એન.સી. ટર્નિંગ સેન્ટર

• છિદ્રનો અંતિમ વ્યાસ : 27 મિમી.

વર્તમાન પ્રક્રિયાની સમસ્યાઓ

1. વધુ આવર્તન સમય

2. કટિંગ ધારની ઓછી સંખ્યા

3. વધુ ફીડને કારણે ઇન્સર્ટમાંથી ચિપ નીકળવી

4. ટૂલની ઓછી આવરદા

નવી પદ્ધતિ

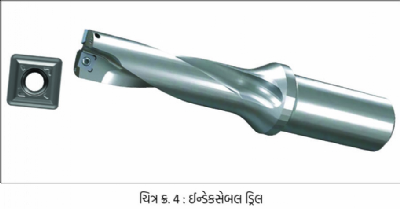

નવી પદ્ધતિમાં અમે ડ્રિલનો આકાર મહત્તમ રાખવાનો નિર્ણય લીધો. છિદ્રનો અંતિમ જરૂરી વ્યાસ 26.5 મિમી. હોવાને કારણે અમે, મહત્તમ માત્રામાં ધાતુ કાઢવા માટે 26.5 મિમી. વ્યાસવાળો ઈન્ડેકસેબલ ડ્રિલ અપનાવ્યો અને બે તબક્કામાં રર્ફિંગ તથા ફિનિશિંગ પ્રક્રિયા કરવાને બદલે, માત્ર ફિનિશિંગ પ્રક્રિયા માટે જરૂરી મટિરિયલ બચાવીને રાખ્યું. ગ્રાહકને હજી એક લાભ થયો, બે બાજૂવાળા ટર્નિંગ ઇન્સર્ટનો ઉપયોગ. અમે છિદ્ર મોટું કરવા માટે 4 બાજૂવાળા નાના ઇન્સર્ટનો ઉપયોગ કર્યો, જેનાથી એક જ તબક્કામાં પ્રક્રિયા પૂર્ણ કરવાનું શક્ય બન્યું.

ઈન્ડેકસેબલ ડ્રિલની ખાસિયતો અને લાભ

1. કેન્દ્રિય અને પેરિફેરલ ઇન્સર્ટ એકસરખા.

2. ખૂણાંઓની (કૉર્નર) સંખ્યા 4.

3. શીતક માટે આરપાર છિદ્ર.

4. વધુ ફીડ પર યંત્રણ કરવાની ક્ષમતા.

5. ચિપને યોગ્ય રીતે વહન કરવા માટે યોગ્ય ફ્લ્યૂટ.

6. અક્ષીય ભાર સહન કરવા માટે મજબૂત ટૂલ.

બે બાજૂવાળા ઇન્સર્ટની વિશેષતા અને લાભ

1. બે વધારાના ખૂણાં હોવાને કારણે, પોઝિટિવ ઇન્સર્ટની સરખામણીમાં લાભદાયક.

2. વધુ ફીડ પર યંત્રણ કરવાની ક્ષમતા.

3. બોઅરિંગ તથા બાહ્ય ટર્નિંગ માટે એક જ ઇન્સર્ટનો ઉપયોગ.

4. સ્ક્રૂ કલૅમ્પ, લીવર કલૅમ્પ, ટૉપ કલૅમ્પ અથવા મલ્ટી કલૅમ્પ હોલ્ડરની સુવિધા.

5. કટિંગ ધારની પાસે કલૅમ્પિંગ કરવાથી વધુ મજબૂતી મેળવવાની ખાતરી.

નવી પદ્ધતિથી મળનારા લાભ

1. રફિંગ પ્રક્રિયા હટાવાથી આવર્તન સમય ઘટી ગયો.

2. બે બાજૂવાળા ઇન્સર્ટથી કટિંગ માટે બે વધારાની ધાર મળી.

3. કુલ ઉત્પાદન ક્ષમતા 46% વધી અને ટૂલની આવરદા 3 ગણી વધી.

વિજેન્દ્ર પુરોહિત ટૂલિંગ વિષયના નિષ્ણાત છે.

તેઓ મશીન ટૂલ તથા કટિંગ ટૂલ ડિઝાઈનમાં 20 થી વધુ વર્ષોનો અનુભવ ધરાવે છે.

9579352519

vijay_purohit@rediffmail.com