કારખાનામાં શુદ્ધ હવા

31 May 2021 12:23:37

શુદ્ધ હવાના ઘણા લાભ છે. ધૂળ, ધુમાડો અથવા ધુમ્મસ જેવા ઘટકો ઉત્પાદન પ્રક્રિયા પર વિપરીત અસર કરે છે. આવા પ્રદૂષકોને કારણે ઉપકરણો અને પર્યાવરણને નુકસાન થાય છે. આ નુકસાન આપણે ટાળી શકીએ છીએ. એના માટે ‘સ્પૅન ફિલ્ટ્રેશન સિસ્ટમ’ (SFS) સમૂહ, ફિલ્ટર કરેલ શુદ્ધ હવા કાર્યક્ષેત્રમાં ફરી વાળવાની કોશિશ કરી રહેલ છે. શુદ્ધ હવાના અનેક લાભ છે, જેમ કે

• સાફસફાઈના ખર્ચમાં ઘટાડો થઈ શકે છે.

• વીજ ઉપકરણો અને ઈલેક્ટ્રોનિક ઉપકરણોના મેન્ટેનન્સ ખર્ચમાં ઘટાડો થઈ શકે છે.

• પ્રદૂષણ વિના મશીનની ગતિ વધારી

શકાય છે.

• આગનું જોખમ ઘટે છે.

• શ્વસન સમસ્યાઓ દૂર થાય છે.

• મોંઘા શીતકોની જરૂરત નથી પડતી.

• અકસ્માતોનું પ્રમાણ ઘટે છે.

SFS વિશ્વની અમુક નામચીન કંપનીઓમાંથી એક છે, જે હવાના ફિલ્ટ્રેશન માટેના ત્રણ અલગ અલગ તત્વો પર આધારિત ઉપાય સૂચવે છે. જેમાં નીચે વર્ણવેલ ઉપાયોનો સમાવેશ છે:

• સેન્ટ્રિફયુગલ સેપરેશન

• ઇલેક્ટ્રોસ્ટૅટિક ફિલ્ટ્રેશન

• મીડિયા ફિલ્ટ્રેશન

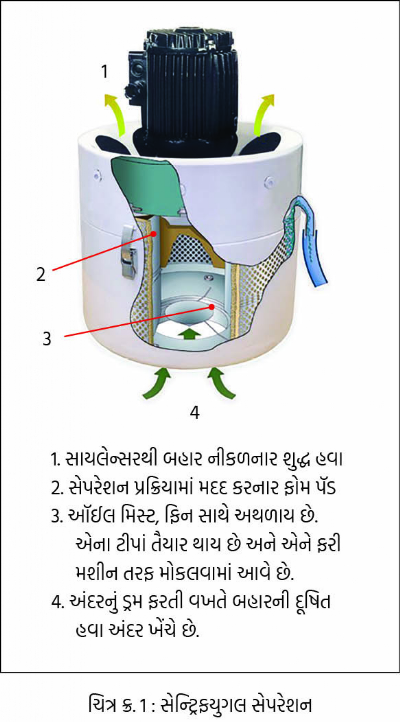

સેન્ટ્રિફયુગલ સેપરેશન

આ પ્રહાર દ્વારા અલગ પાડવાના તત્વ પર આધારિત ગાળણક્રિયા (ફિલ્ટ્રેશન) (ચિત્ર ક્ર. 1) છે. અત્યંત ઝડપી ગતિએ ગોળ ફરનાર ફિન્સ દ્વારા, સૂક્ષ્મ કણો પર સેન્ટ્રિફયુગલ બળ દ્વારા પ્રહાર કરવામાં આવે છે. આ પ્રહારથી સૂક્ષ્મ કણો એકબીજામાં ભળી જાય છે અને એમાંથી નાના નાના ટીપાં તૈયાર થાય છે. પૂર્ણપણે સંતુલિત, છિદ્રયુક્ત ગોળ ગોળ ફરનાર ડ્રમમાંથી આ ટીપાં બહાર ફેંકાય છે. બહાર ફેંકવામાં આવેલ ટીપાઓ એક ડ્રેન સ્લૉટમાં આવે છે અને પછી આ યુનિટની એક્ઝૉસ્ટ સિસ્ટમ દ્વારા બહાર કાઢવામાં આવે છે. આ પ્રક્રિયા કોઈપણ ફિલ્ટર પર નિર્ભર નથી અને 1 માયક્રૉન કદના કણો માટે ફિલ્ટરિંગની 98% કાર્યક્ષમતા, સતત અને સહેલાઈથી પ્રાપ્ત થઈ શકે છે.

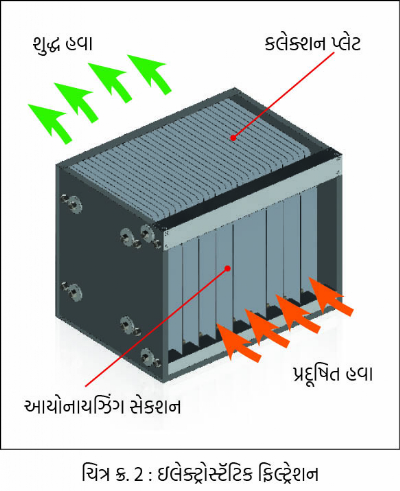

ઇલેક્ટ્રોસ્ટૅટિક ફિલ્ટ્રેશન

જેમ નામથી જ સ્પષ્ટ થાય છે, આ પ્રક્રિયામાં (ચિત્ર ક્ર. 2) પ્રદૂષણ કરનાર કણ, સ્ટૅટિક ચાર્જ દ્વારા અલગ કરવામાં આવે છે. આમાં વિરુદ્ધ પોલૅરિટીવાળા વિદ્યુત ચાર્જ ધરાવતા બે અલગ વિસ્તારોનો ઉપયોગ કરવામાં આવે છે. પ્રદૂષણ કરનાર કણો સૌ પ્રથમ એક ઉચ્ચ વોલ્ટેજયુક્ત સ્થૈતિક વિદ્યુત ક્ષેત્રમાંથી (આયોનાઈઝિંગ સેક્શન) ધીમી ગતિએ મોકલવામાં આવે છે. આ ધીમી ગતિને કારણે એ બાબત સુનિશ્ચિત થાય છે કે, પ્રદૂષણ કરનાર તમામ કણો એ ક્ષેત્રમાંથી પસાર થતી વખતે ધન (+ve) વિદ્યુતથી ચાર્જ થશે. ત્યાર બાદ, આ પ્રદૂષિત કણોથી યુકત હવાનો પ્રવાહ ઉચ્ચ વોલ્ટેજવાળા ઋણ (-ve) ચાર્જના સ્ટૅટિક વિદ્યુત ક્ષેત્રમાંથી મોકલવામાં આવે છે. વિરુદ્ધ પોલૅરિટીવાળા કણ એકબીજા તરફ આકર્ષિત થવાને કારણે ઘન ચાર્જ ધરાવતા કણ ઋણ પ્લેટ (કલેક્ટર પ્લેટ) તરફ ખેંચાઈ જાય છે અને હવાને પ્રદૂષિત કરનાર તમામ કણ નીચેની તરફ (પ્રેસિપિટેશન) જાય છે.

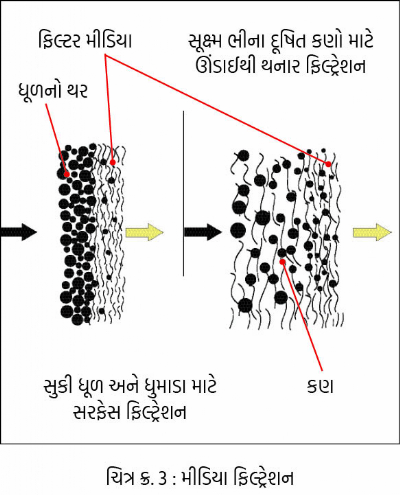

મીડિયા ફિલ્ટ્રેશન

આ પ્રક્રિયાને (ચિત્ર ક્ર. 3) સૌથી સહેલી પ્રક્રિયા કહીયે, તો ખોટું નહીં ગણાય. આમાં સૌથી મહત્ત્વપૂર્ણ બાબત છે, કણોને ગાળવા માટે યોગ્ય સ્તરના ફિલ્ટરની પસંદગી કરવી. પ્રદૂષણ ક્યા પ્રકારના કણો દ્વારા થઈ રહેલ છે, તેના પર ફિલ્ટરનું કયું માધ્યમ વાપરવું એ બાબત નક્કી થાય છે. એમાં કણોને ગાળવામાં આવે છે. ધૂળ/ધુમાડો/વરાળ જેટલા વધારે હશે, ફિલ્ટરના મીડિયાની પસંદગી એટલી જ મુશ્કેલ થશે. કણોનું કદ જેટલું સૂક્ષ્મ, એને ફિલ્ટરમાં પકડવાનું એટલું જ મુશ્કેલ હોય છે. સૂક્ષ્મ કણોનું વજન નહિવત હોવાને કારણે એના પર ગુરુત્વાકર્ષણનો કોઈ ખાસ પ્રભાવ નથી પડતો. એટલા માટે સૂક્ષ્મ કણોનું વજન વધારીને એને ગુરુત્વાકર્ષણના પ્રભાવથી તળિયે બેસાડનાર પ્રભાવશાળી ફિલ્ટ્રેશન પ્રક્રિયા શોધવી જરૂરી બને છે. અલગ અલગ પ્રક્રિયાઓની જરૂરિયાતો અનુસાર 100 માયક્રૉનથી લઈને 0.3 માયક્રૉનની શ્રેણીમાં ફિલ્ટ્રેશન કરનાર ફિલ્ટર ઉપલબ્ધ હોય છે.

ઉદાહરણ 1

સમસ્યા

જ્યારે સુકું અર્થાત શીતક વિનાનું યંત્રણ કરવામાં આવે છે, ત્યારે એમાં ઉત્પન્ન થનાર સૂક્ષ્મ કણોની ધૂળ, મશીન, આજૂબાજૂની જમીન અને અન્ય તમામ જગ્યાઓ પર ફેલાય છે. એક કંપનીમાં શિફ્ટ શરુ થયા બાદ થોડાક મિનિટો પછી ધાતુના કણોનો મોટો થર, મશીન તથા આસપાસની જગ્યાઓમાં જામી જતું હતું. એનાથી પણ મોટી સમસ્યા એ હતી કે, જે ગતિએ એ ધૂળ જમા થતી હતી, એ ગતિથી એને સાફ કરવી સંભવ ન હતી.

કંપનીના મેન્ટેનન્સ કાર્ય જૂથે ફિલ્ટ્રેશનના અનેક ઉપાયો અજમાવી જોયા, પણ કોઈ સંતોષકારક પરિણામ ન આવ્યું. કેમકે ત્રણેય શિફ્ટમાં ચાલનારા આ કારખાનામાં મેન્ટેનન્સ વિભાગ પહેલેથી જ બીજા કામોમાં વ્યસ્ત હતો, એટલે તેમના માટે શૉપ ફ્લોઅર સાફ રાખવો સંભવ ન હતું.

આ સૂક્ષ્મ ધૂળને કારણે કંપનીમાં નીચે વર્ણવેલ સમસ્યાઓનો સામનો કરવો પડતો હતો.

• સૂક્ષ્મ ધૂળ શ્વાસ વડે શરીરમાં દાખલા થવાને કારણે ઑપરેટરના સ્વાસ્થ્ય પર ખરાબ અસર પડતી હતી.

• જમીન અને આસપાસ જામેલ ધૂળને કારણે કામમાં મુશ્કેલીઓ આવતી હતી.

• ફિક્શ્ચર તથા સ્લાઈડ પર જામતી દાણાદાર ધૂળને કારણે પાર્ટને નુકસાન થતું હતું, જેની અસર બનાવવામાં આવી રહેલ યંત્રભાગોની ગુણવત્તા પર પડતી હતી.

• લાઈન પર બેસાડવામાં આવેલ રોબો જેવા ઈલેક્ટ્રોનિક ઉપકરણો પર સૂકી ધૂળ જામી જવાને કારણે એ ઉપકરણોને પણ નુકસાન થવાનો ભય રહેતો હતો.

સમસ્યાનું સમાધાન

SFS ના કાર્ય જૂથે લાઈનના દરેક મશીનમાંથી નિર્માણ થનાર ધૂળ, પ્લાન્ટની અંદર મશીનોની ગોઠવણ, ઉત્પાદન પ્રક્રિયાની વિવિધતા વગેરે ઘટકોનું ઊંડાણપૂર્વકનું વિશ્લેષણ કર્યું. શૉપ ફ્લોઅર પર સૌથી વધુ પ્રદૂષણ, 9 સી.એન.સી. મશીન અને 6 અક્ષવાળા એક રોબોના યંત્રસમૂહના (ક્લસ્ટર) કારણે જ થઈ રહ્યું હતું. SFS ના ડસ્ટ કલેકટર (ચિત્ર ક્ર. 4) માં એ સેક્શનમાં નિર્માણ થતી ધૂળની ચકાસણી કરવાનું નક્કી કરવામાં આવ્યું.

સૂક્ષ્મ ધૂળનું ફેલાવું

આપણે જોયું કે આ ધૂળ એટલી બધી સૂક્ષ્મ હોય છે, કે એ મશીનના કવરની નાની તિરાડમાંથી પણ ધુમાડાની જેમ બહાર આવી વાતાવરણમાં પ્રસરી જતી હતી. અમે એ ઉદ્દેશ્ય રાખ્યો હતો કે, કોઈપણ પ્રકારની ધૂળને વાતાવરણમાં નથી ફેલાવા દેવી. આ સૂક્ષ્મ ધૂળને પ્રભાવી રૂપે અલગ કરવા માટે એક ઉપાય વિચારવામાં આવ્યો અને યંત્રણ ક્ષેત્રમાં ઋણ (-ve) દબાણ રાખવામાં આવ્યું. એનાથી એ બાબત સુનિશ્ચિત થઈ, કે હવા હંમેશા બહારની તરફથી અંદરની તરફ વહેશે અને કોઈપણ પ્રકારની ધૂળ બહાર તરફ નહીં ફેંકાય. એ નક્કી કરવામાં આવ્યું કે દરેક મશીન માટે જરૂરી ઋણ દબાણની ગણતરી યોજનાકીય રીતે કરીને સૌથી ઉત્તમ ગુણવત્તાનું ફિલ્ટ્રેશન કરવામાં આવશે.

ડક્ટિંગની ડિઝાઈન

ડક્ટિંગ માટે વિગતવાર યોજના બનાવવામાં આવી અને ડસ્ટ કલેકટર કાર્યસ્થળની બહાર રાખવામાં આવ્યા. SFS ની ડિઝાઈનમાં એ નિશ્ચિત કરવામાં આવ્યું હતું, કે જ્યાં ધૂળનું નિર્માણ થઈ રહ્યું હતું, ત્યાં સક્શનનું યોગ્ય દબાણ ઉપલબ્ધ રહેશે. બીજો પડકાર હતો મશીનિંગ સેન્ટરથી 20 થી 25 મીટર દૂર સ્થિત એક કેન્દ્રીય (સેન્ટ્રલાઇઝડ) કલેકટર સુધી ધૂળ લઈ જવા માટે જરૂરી અને પુરતું દબાણ પ્રાપ્ત કરવું. ડક્ટિંગની ડિઝાઇનમાં એવી વ્યવસ્થા કરવામાં આવી, કે વીજળીની નહિવત વપપરાશ સાથે પણ યોગ્ય દબાણ પ્રાપ્ત થાય.

કેન્દ્રીય ડસ્ટ કલેકટર

ડક્ટિંગની ડિઝાઇન, દરેક મશીનિંગ સેન્ટરથી એનું અંતર અને દરેક જગ્યાએ નિર્મિત થનારી ધૂળની માત્રાની બરાબર ગણતરી કરી અંતિમ ઉપાય નિશ્ચિત કરવામાં આવ્યો અને SFS અને કંપનીના કાર્ય જૂથે મળીને એને કંપનીમાં લાગુ કર્યો.

એના અમલના પ્રથમ દિવસે જ ઑપરેટર અને મેન્ટેનન્સ કરનાર વિભાગને વાતવરણમાં થનાર બદલાવ સ્પષ્ટ દર્શાવા લાગ્યો.

અમારી કેન્દ્રીય પ્રણાલી દરેક મશીનિંગ સેન્ટરથી ધૂળ જમા કરી, સાયક્લોન સુધી પહોંચાડવા લાગી. સાયક્લોનની ફિલ્ટર બૅગમાં ધૂળ ફિલ્ટર થઈને સાફ હવા ફરીથી વાતાવરણમાં છોડવામાં આવતી હતી. સમયપત્રક અનુસાર આ ડસ્ટ કલેક્ટરનું થોડું મેન્ટેનન્સ કરીને હવે કંપનીના કાર્ય જૂથને ધૂળમુક્ત કામ અને વાતાવરણનો અનુભવ મળી રહ્યો છે. કેન્દ્રીય ડસ્ટ કલેકટરની ઉત્તમ કામગીરી જોઈને, કંપનીના તમામ સૂકા તથા ભીના યંત્રણના યંત્રસમૂહની હવા સાફ કરવાના કામ માટે અને સાથે સાથે પ્લાન્ટમાં ધુમાડો ઉત્પન કરનારી પ્રક્રિયા પર ચર્ચા કરવા માટે અમને બોલાવવામાં આવ્યા.

લાભ

• કેન્દ્રીય ડસ્ટ કલેકટરને કારણે પ્રદૂષણ મુક્તિનું કામ કરવું અત્યંત કિફાયતી થઈ ગયું.

• ઑપરેટરને અને ઉત્પાદન પ્રક્રિયામાં ઉદ્દભવતી સમસ્યાઓ ઘટી.

• ડસ્ટ કલેકટરને કાર્યસ્થળની બહાર જ રાખવાને કારણે એનું મેન્ટેનન્સ સહેલું થઈ ગયું.

• વિશેષ ડિઝાઈનને કારણે ઘોંઘાટ ઓછો થઈ ગયો.

• જે જગ્યાએ સૂકી ધૂળ ઉત્પન થતી હતી, ત્યાં અત્યંત સારી રીતે તેનું સક્શન થવાને કારણે તે સંપૂર્ણપણે દૂર થઈ ગઈ.

ઉદાહરણ 2

કામની પહેલાંની સ્થિતિ

માનેસારમાં સ્થિત એક કંપનીના એક યંત્રણ વિભાગમાં, જાપાની મશીનની મદદથી ગિઅર બનાવવામાં આવતા હતા. કાસ્ટ આયર્ન બ્લૉકમાંથી, ગિયરનું કટિંગ કરતી વખતે ખૂબ જ ઝડપથી (બે મિનિટમાં) બિનજરૂરી ધાતુ કાપવાની એક પ્રક્રિયા હતી. આ પ્રક્રિયામાં અત્યંત વધુ ઉષ્મા ઉત્પન્ન થતી હતી અને એટલા માટે શીતકનો ઉપયોગ જરૂરી હતો. પણ ઉષ્માને કારણે કેટલાક શીતકનું બાષ્પીકરણ થઈને આસપાસ ધૂળની ડમરી, કાળાશ અને ધુમાડો ફેલાતો હતો. એ ધૂળની ડમરીને એકત્ર કરવા માટે આ જાપાની મશીન પર અગાઉથી જ એક મિસ્ટ કલેકટર મુકવામાં આવેલ હતું. આ કલેકટર વધુ ભારને કારણે અચાનક બંધ થઈ જતું હતું, જેને કારણે ઉત્પાદકતા, મેન્ટેનન્સ અને ફિલ્ટ્રેશનમાં અવરોધ ઉભો થતો હતો.

સમસ્યા

જૂનું મિસ્ટ કલેકટર વારંવાર બંધ પડી જતું હોવાથી, યંત્રણ દરમિયાન નિર્માણ થનાર ધૂળની ડમરીઓ, કાળાશ અને ધુમાડો મશીનના ચેમ્બરમાં એકત્ર થઈ જતા હતા. ચેમ્બરનો દરવાજો ખુલતા જ કર્મચારીઓનો સીધો સંપર્ક એ ડમરીઓ અને ધૂળથી થતો હોવાને કારણે, એમના સ્વાસ્થ્ય અને સુરક્ષા માટે જોખમ ઉદ્દભવતું હતું. એના સિવાય વાતાવરણનું પ્રદૂષણ, જમીન તથા મશીન પર ચીકણાઈનો થર જામવા, જેવી સમસ્યાઓ પણ ઉદ્ભવતી હતી. સાથે જ શીતકને કારણે નિર્માણ થનાર ડમરી વાતાવરણમાં ફેલાવાને કારણે મોંઘુ શીતક પણ અપ્રત્યક્ષ રીતે વેડફાતું હતું.

યુક્તિ

મિસ્ટ કલેકટરના મેન્ટેનન્સ તથા એમાં ઉપયોગમાં લેવાતી વસ્તુઓનો (કન્ઝયુમેબલ્સ) ખર્ચો ઘણો વધુ હોવાને કારણે કંપનીના વ્યવસ્થાપને પોતાના ઇલેક્ટ્રોસ્ટૅટિક પ્રેસિપિટેટર (ESP) ના ફિલ્ટ્રેશનની કાર્યક્ષમતાની ખૂબ ચિંતા હતી. પણ અહીં સમસ્યા એ હતી કે અમારા ESP ની રચના હૉરિઝૉન્ટલ હતી અને એમના પ્લાન્ટમાં જમીન પર એવા હૉરિઝૉન્ટલ ESP માટે પૂરતી જગ્યા ન હતી. સૌથી વધુ પ્રદૂષણ ફેલાવનાર મશીન હતું શૉપ ફ્લોરનું ગિયર કટિંગ મશીન (ચિત્ર ક્ર. 5). એ જ મશીન પર ESP (ચિત્ર ક્ર. 6) ને બેસાડીને ટ્રાયલ લેવાનું નક્કી કરવામાં આવ્યું. લગભગ દોઢ મહિનાની લાંબી ટ્રાયલ પછી એ બાબત સાબિત થઈ, કે ESP થી મળનાર હવાની ગુણવત્તા ઉત્તમ અને સતત છે. સાથે જ મશીન ત્રણેય શિફ્ટ ચાલતા રહ્યા પછી પણ આ ESP ને વધુ મેન્ટેનન્સની જરૂરત ન પડી. ઑપરેટર, શૉપ ફ્લોરના એન્જિનિયર અને મૅનેજર, સૌએ અમારા ESP માટે ભલામણ કરી કેમકે એ દ્વારા એમને સૌથી સારું ફિલ્ટ્રેશન પ્રાપ્ત થઈ રહ્યું હતું.

લાભ

• સૌથી ઉત્તમ સ્તરનું ફિલ્ટ્રેશન.

• ESP દ્વારા શૉપ ફ્લોઅરના વાયુની ગુણવત્તામાં ઘણો બદલાવ નોંધાયો.

• અમારા ડિઝાઇન કાર્ય જૂથે એવી યોજના બનાવી કે મશીનના ઉપરના ભાગમાં વિશેષ પ્રકારે ડિઝાઇન કરવામાં આવેલ સ્ટૅન્ડ પર બધા જ ESP બેસાડવામાં આવે, આમ જમીન પર જેટલી જગ્યાની જરૂરત પડતી હતી એ બચાવવામાં આવી.

• શૉપ ફ્લોઅર પર ચાલતા કાર્યમાં કોઈપણ અવરોધ વિના આ યુનિટ બેસાડવામાં આવ્યું અને કાર્યાન્વિત કરવામાં આવ્યું.

• ESP બેસાડતી વખતે તથા એના કામ દરમિયાન ઑપરેટર અને એના કામમાં શૂન્ય હસ્તક્ષેપ થયો.

• દરેક મશીન પર દર વર્ષે 200 લીટર જેટલા વધુ તેલની બચત થવા લાગી.

ઉદાહરણ 3

સમસ્યા

ભારતમાં કાર બનાવનાર વિદેશી કંપનીઓમાંથી એક કંપનીની ઈચ્છા હતી કે એન્જિન બનાવનાર પ્લાન્ટની સ્થાપનાથી જ કાર્યક્ષેત્રમાં સાફ હવાના યોગ્ય માપદંડો સ્થાપિત કરવામાં આવે. આજના આ સ્પર્ધાત્મક ક્ષેત્રમાં નાના નાના ખર્ચા બચાવવા અત્યંત મહત્ત્વપૂર્ણ હોય છે, એટલા માટે એમની સામે ઓછા ખર્ચે સાફ હવા મેળવવી આ એક પડકાર હતો. આ માટે યંત્રણ પ્રક્રિયામાં યોગ્ય ફિલ્ટ્રેશન પ્રણાલી હોવી અત્યંત જરૂરી છે.

યોજના

એમની કલ્પના અનુસાર, આરંભમાં મેન્ટેનન્સ અને કન્ઝયુમેબલનો ખર્ચ ટાળવા માટે, ફિલ્ટરના ઉપયોગ વિના કોઈ અન્ય વિકલ્પ શોધવાનો એમણે પ્રયત્ન કર્યો હતો. પણ અમારા નિષ્ણાતોએ એમને વિશ્વાસ આપ્યો કે 0.5 થી 3.0 માયક્રૉન જેટલા સૂક્ષ્મ કદના પ્રદૂષણ ફેલાવનાર કણ નિર્માણ કરનારી પ્રક્રિયા માટે ફિલ્ટરની યોજના જ કામ કરશે.

શીતકના ઉપયોગથી યંત્રણ કરતી વખતે નિર્માણ થતી ધુમ્મસને ફિલ્ટર કરવી

અમે ગ્રાહકોના વિચારો ધ્યાનમાં લઈ એક એવી ફિલ્ટ્રેશન પ્રણાલીનું નિર્માણ કર્યું, જેમાં મેન્ટેનન્સ તથા કન્ઝયુમેબલનો ખર્ચ ઓછામાં ઓછો હોય. એની શરૂઆત માઈલ્ડ સ્ટીલને બદલે સ્ટેનલેસ સ્ટીલના પ્રી-ફિલ્ટરનો ઉપયોગ કરવાથી કરી, કેમકે એનું મેન્ટેનન્સ વર્ષમાં માત્ર બે જ વાર કરવું પડે છે. મશીનિંગ સેન્ટરનું વર્ગીકરણ સૂકા અને ભીના યંત્રણમાં કરવામાં આવ્યું. કંપનીએ અમારી પાસેથી, વિશ્વમાં અગ્રણી ગણાતી ફિલ્ટર મિસ્ટ ટેકનિક (ચિત્ર ક્ર. 7) ખરીદવાના વિકલ્પની પસંદગી કરી.

સૂકા યંત્રણની સૂક્ષ્મ ધૂળ ફિલ્ટર કરવી (ચિત્ર ક્ર. 8)

ઉત્પાદન પ્રક્રિયામાં સૂકા યંત્રણ દરમિયાન નિર્માણ થનાર સૂક્ષ્મ ધૂળ ફિલ્ટર કરવા માટે અમારા ડસ્ટ કલેકટરનો ઉપયોગ કરવામાં આવ્યો. લાઈન સેટઅપનો ઊંડાણથી અભ્યાસ કરીને, ડસ્ટ કલેકટર ક્યાં રાખવું એનું પ્લાનિંગ કંપનીના કાર્ય જૂથને આપવામાં આવ્યું. અમુક મશીનિંગ સેન્ટર એવા પણ હતા જેમનામાં 0.5 માયક્રૉનથી પણ નાના કણોનું નિર્માણ થઈ રહ્યું હતું. એના માટે એક વધારાનું ફિલ્ટર આપીને હવાની અપેક્ષિત ગુણવત્તા સુનિશ્ચિત કરવામાં આવી.

સર્વિસ વિભાગની સહાયતા

આ પ્રોજેક્ટનું આયોજન, સ્થાપના, અમલીકરણ અને પરીક્ષણ જેવા તમામ ચરણોમાં અમે એક વર્ષ સુધી ગ્રાહકોની શક્ય એટલી તમામ મદદ કરી. કંપનીના કાર્ય જૂથમાં, ઑપરેટરથી લઈને લાઈન પ્રમુખ સુધીના બધાને અમારી કામ કરવાની પદ્ધતિ બહુ જ પસંદ આવી, કેમકે અમે ગ્રાહકોની સમસ્યાઓનો અત્યંત ઊંડાણપૂર્વક અભ્યાસ કરીને જ ફિલ્ટ્રેશનનો યોગ્ય વિકલ્પ સૂચવ્યો હતો. અવિરત, વિના અવરોધ, ઉત્તમ ફિલ્ટ્રેશન જ આ કાર્યપદ્ધતિનું પ્રમાણ છે.

લાભ

• પાવર ટ્રેનની પૂરી લાઈનની હવાનું ફિલ્ટ્રેશન એક જ જગ્યાએ.

• વિભિન્ન યંત્રણ પ્રક્રિયાઓમાં હવાના ફિલ્ટ્રેશન સંબંધી કંપનીના તમામ માપદંડ પૂર્ણ કરવામાં આવ્યા.

• મેન્ટેનન્સ અને કન્ઝયુમેબલનો ખર્ચ ઓછામાં ઓછો રાખી કિફાયતી ફિલ્ટ્રેશન.

• ઑપરેટર તથા પ્લાન્ટ વ્યવસ્થાપન માટે શુદ્ધ અને સ્વસ્થ વાતાવરણ.

• ધુમ્મસ અને ધૂળ મુક્ત કાર્યસ્થળને કારણે મશીનની આવરદામાં વધારો.

હર્ષવર્ધન પરચુરે સ્પૅન ફિલ્ટ્રેશન કંપનીમાં જનરલ મૅનેજર છે.

હવાના ફિલ્ટ્રેશનની નવી પદ્ધતિઓ શોધવામાં અને વિકસિત કરવામાં આપ કુશળ છો.

9881000393

harsh@sfspl.co.in