મલ્ટિ સ્પિન્ડલ સ્લાઇડિંગ હેડ મશીન

31 May 2021 12:38:22

સ્વચાલિત ટર્નિંગ મશીનોના નિર્માતા, ટૉર્નૉસનું મુખ્ય મથક સ્વિત્ઝરલૅન્ડના જુરા પ્રદેશમાં છે. આ કંપની સ્લાઇડિંગ હેડસ્ટૉક ટેકનોલૉજી અથવા સ્વિસ-પ્રકારના સ્વચાલિત લેથની અગ્રણી છે. 1880 થી, આ પ્રદેશ વિશ્વમાં ઉચ્ચ-ચોકસાઇવાળા સ્વચાલિત ટર્નિંગ મશીનો પૂરા પાડવા માટે વખણાયેલ છે.

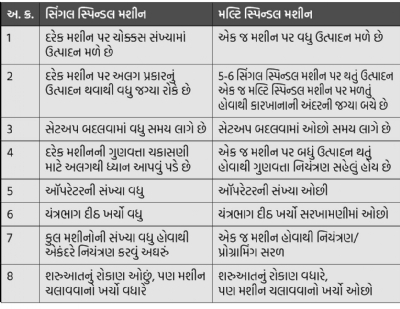

અમારી પાસે બે મૂળભૂત પ્રકારના સ્લાઇડિંગ હેડ છે. સિંગલ સ્પિન્ડલ અને મલ્ટિ સ્પિન્ડલ. સિંગલ સ્પિન્ડલમાં કાઉન્ટર સ્પિન્ડલ અને ગાઇડ બુશ સાથે ફક્ત એક મુખ્ય સ્પિન્ડલ હોય છે. સ્લાઇડિંગ હેડની મૂળભૂત વિભાવના દરેક જગ્યાએ સમાન હોય છે, પરંતુ સ્વિસ પ્રકારના મશીનમાં ગુણવત્તા, ચોકસાઇનો સ્તર, સચોટતા, ટૂલની સંખ્યા અને વિશેષતાઓની (ફીચર્સ) સંખ્યા વધુ હોય છે. સિંગલ સ્પિન્ડલમાં અમે મશીનને બે માપદંડ પર વ્યાખ્યાયિત કરીએ છીએ, બારનો વ્યાસ અને અક્ષોની સંખ્યા. ઉદાહરણ તરીકે, જો મશીનમાં 6 રેખીય (લિનીયર) અક્ષો હોય અને બારની મહત્તમ ક્ષમતા 1 ઇંચ હોય, તો મશીનનું મોડેલ GT 26/6 તરીકે વ્યાખ્યાયિત કરવામાં આવે છે.

5 અક્ષોનું સ્લાઇડિંગ હેડ, 5 અક્ષીય મશીનિંગ સેન્ટરથી અલગ હોય છે, કારણ કે તેના બધા અક્ષો માત્ર લિનીયર હોય છે. આ ઉપરાંત, મુખ્ય સ્પિન્ડલ અને કાઉન્ટર સ્પિન્ડલ બંનેમાં 2 રોટરી અક્ષો હોય છે, જેને C અક્ષ કહેવામાં આવે છે. તેથી, કોઈપણ મિલિંગ અથવા ઑફ સેન્ટર ડ્રિલિંગ/ટૅપિંગ કરી શકાય છે.

સાથેના ચિત્રોમાં બતાવ્યા પ્રમાણે ગઁગ ટૂલ માટે બંને બાજુ રેખીય અક્ષો આપેલ છે. જો આપ બૅલન્સ કટ અથવા કેટલીક ભારે મશીનિંગ કરવા માંગતા હો, તો બંને ગઁગ વ્યક્તિગત રીતે કામ કરશે અને કાર્યવસ્તુનું યંત્રણ કરશે. કાઉન્ટર સ્પિન્ડલ ઑપરેશન માટે એક અલગ મિલિંગ એકમ હોઈ શકે છે.

ટોર્નોસ ઍપ્લિકેશન અને બજારની જરૂરિયાત પ્રમાણે બહુ-અક્ષીય (મલ્ટિ-ઍક્સિસ) મશીનોમાં વિવિધ મૉડેલો બનાવે છે.

ઉદાહરણ તરીકે, GT પ્રકારના મશીન પર આપણે એક જ સમયે 5 અક્ષો પર કામ કરી શકીએ છીએ. તેથી, આ મશીન પર વિવિધ પ્રકારનું યંત્રણ કાર્ય જેમ કે પૉલીગૉન, ગિયર હૉબિંગ, થ્રેડ વ્હર્લિંગ, થ્રેડ રોલિંગ, ઇનક્લાઇન્ડ મિલિંગ વગેરે કરી શકાય છે.

આ લેખમાં આપણે મલ્ટિ સ્પિન્ડલ સ્લાઇડિંગ હેડ વિશે ચર્ચા કરીશું. ટોર્નોસે 1988 માં વિશ્વનું પ્રથમ સી.એન.સી. મલ્ટિ સ્પિન્ડલ મશીન (મૉડેલ- CNC 632) બનાવ્યું હતું.

મલ્ટિ સ્વિસ ઉત્પાદન પદ્ધતિ એ મલ્ટિ સ્પિન્ડલ અને સિંગલ સ્પિન્ડલ ટર્નિંગ મશીનો વચ્ચેની ક્રાંતિકારી કડી છે. મલ્ટિ સ્વિસ મશીન, સંચાલન અને પ્રોગ્રામ કરવા માટે સિંગલ સ્પિન્ડલ મશીન જેટલું જ સરળ છે અને તેની ઉત્પાદકતા 5 ગણી વધારે છે. આ ઉત્પાદનની ગુણવત્તા અને સુસંગતતા બંનેમાં નોંધપાત્ર સુધારણા તરફ દોરી જાય છે.

મલ્ટિ સ્વિસ મશીન

ટોર્નોસનું મલ્ટિ સ્વિસ મશીન જટિલ મશીનરી ભાગોના નિર્માણ માટે નવીન અભિગમ રજૂ કરે છે. આ મશીન પર થતું યંત્રણ જોવા માટે બાજૂમાં આપેલ QR કોડ આપના મોબાઇલ પર સ્કૅન કરો.

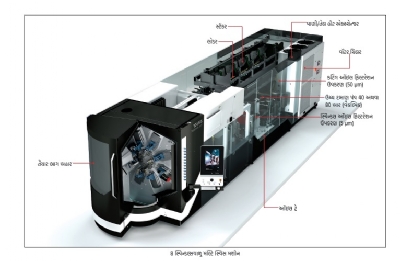

આ મશીન 16 મિમી., 32 મિમી. (6 સ્પિન્ડલ વર્ઝન) અને 26 મિમી. (8 સ્પિન્ડલ વર્ઝન) આવી ત્રણ વ્યાસની રેન્જમાં ઉપલબ્ધ છે. આ મશીન અત્યાધુનિક કામગીરી કરવા માટે વિવિધ ટૂલથી સજ્જ કરી શકાય છે, તેથી તેને સાચા શબ્દોમાં મશીનિંગ સેન્ટર કહેવું જોઇયે. ટોર્નોસ મલ્ટિ સ્વિસમાં, તેના બૅરલના ઇન્ડેક્સિંગ માટે ટૉર્ક મોટર તકનીકનો ઉપયોગ કરતી 6 થી 8 મોબાઇલ સ્પિન્ડલ્સ આપેલી છે, જે ખૂબ જ ઝડપી હોય છે. તે કૅમ દ્વારા સંચાલિત મલ્ટિ-સ્પિન્ડલ ટર્નિંગ મશીન જેટલો જ આવર્તન સમય (સાયકલ ટાઇમ) આપી શકે છે.

મલ્ટિ-સ્વિસના બહુવિધ ફાયદા

એર્ગોનૉમિક્સ

• મશીનના યંત્રણ ક્ષેત્રમાં સામેથી પહોંચી શકાય (ઍક્સેસ) છે

• સેટઅપ બદલવું સરળ છે

• અનુપમ ઍક્સેસિબિલિટી

• સંપૂર્ણ ઇન્ટિગ્રેટેડ ઍક્સેસરીઝ (પેરિફેરલ)

• સુગમતા

• દરેક સ્ટેશન માટે અલગ યંત્રણ ગતિ અને સ્થાનનિશ્ચિતિ (પોઝિશનિંગ)

• ઉપકરણો માટે પ્લગ અઁડ રન સિસ્ટમ

• Y અક્ષ (વૈકલ્પિક)

• ઇન્ટિગ્રેટેડ શીતન (કૂલિંગ) સાથે

પ્રી-ઍડજસ્ટેબલ ટૂલ હોલ્ડર

• ચકર (વૈકલ્પિક)

ચોકસાઈ

• મશીનના સર્વગ્રાહી ગરમી નિયમનને કારણે મળતી ઉત્તમ ચોકસાઈ

• બાર ફીડર, ઑઇલ ટ્રે અને ફિલ્ટરેશન સહિત, ઑલ-ઇન-વન મશીનની કલ્પના

• ટૉર્ક મોટર હોવાથી, ખૂબ જ ઝડપી બૅરલ ઇન્ડેક્સિંગ અને કોઈ લૉકિંગ ટાઇમ નથી

• ઓછા ટૉલરન્સ વાળા વિવિધ પ્રકારના યંત્રભાગોનું વિશ્વસનીય ઉત્પાદન

• હાયડ્રોસ્ટૅટિક બેઅરિંગનો ઉપયોગ કરવાથી સરસ ફિનિશ અને ટૂલની ઉત્તમ સર્વિસ લાઇફ

ખર્ચ

• ટૂલિંગ ખર્ચમાં ઘટાડો

• તેમાં સ્વાર્ફને (ચિપ અને ધાતુના કણો) દૂર લઈ જવાની અને તેનો નિકાલ કરવાની શ્રેષ્ઠ સુવિધા હોવાથી કામમાં નહિવત ખલેલ

• કદમાં કૉમ્પૅક્ટ

ટૉર્ક મોટર ટેક્નોલૉજીના ઉપયોગથી કરેલ બૅરલ ઇન્ડેક્સિંગ

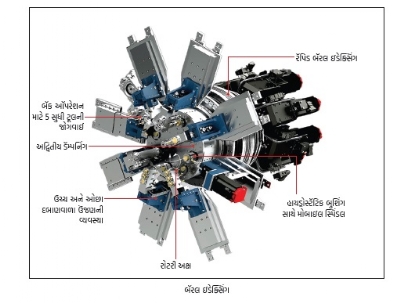

બૅરલ એ આ મશીનનું હૃદય છે, એ ધ્યાનમાં રાખી તેની ડિઝાઇન અને ઉત્પાદન પર સંપૂર્ણ ધ્યાન આપવામાં આવે છે. તે કૉમ્પૅક્ટ હોય છે અને સિંક્રોનસ મોટર ધરાવતા 6 થી 8 પૉવર્ડ સ્પિન્ડલ્સને તેમાં બેસાડી શકાય છે. મલ્ટિ સ્પિન્ડલ મશીન ચલાવતા સમયે ઉત્પાદકતા એ જ સફળતાની ચાવી છે, તે ધ્યાનમાં લેતા એક સેકંડના સોમાં ભાગનો પણ ખ્યાલ રાખવામાં આવે છે અને આજના સ્પર્ધાત્મક સમયમાં આ પહેલા કરતા વધારે મહત્વનું બની ગયું છે. મલ્ટિ સ્વિસ મશીનનું બૅરલ તમામ પોઝિશન્સમાં મહત્તમ ચોકસાઈની ખાતરી આપે છે. ટૉર્ક મોટરનો ઉપયોગ કરનાર ઇન્ડેક્સિંગ તકનીકના લીધે મલ્ટિ સ્વિસ 0.4 સેકંડથી ઓછા સમયમાં ઇન્ડેક્સિંગ કરી શકે છે અને તે કરતી વખતે અવાજનું સ્તર ન્યૂનતમ રાખવામાં આવે છે. તેમાં કોઈ હર્થ ગિયરિંગ નથી, તેથી સામાન્ય રીતે બૅરલને લૉક અને અનલોક કરવામાં ખર્ચવામાં આવતા કિંમતી સેકંડ બચાવી શકાય છે.

ઉચ્ચ કામગીરી આપતું સ્પિન્ડલ

સ્પિન્ડલ, તેની શક્તિશાળી સિંક્રોનસ મોટર સાથે, મશીનને અસરકારક ગતિશીલતા (ડાયનૅમિક્સ) પર ચાલવાની ખાતરી આપે છે. તેમાં પ્રવેગ (ઍક્સલરેશન) માટે લાગતો સમય ખૂબ જ ઓછો હોય છે અને ટૉર્ક ભરપૂર મળે છે. ગતિ અને વિશિષ્ટ કોણીય સ્થિતિની (પોઝિશનિંગ) દ્રષ્ટિએ દરેક સ્પિન્ડલ સ્વતંત્ર હોય છે. બે સ્પિન્ડલની વચ્ચે અને કાઉન્ટર સ્પિન્ડલ સાથે પણ, કોણીય સ્થિતિ જાળવી શકાય છે.

શ્રેષ્ઠ ડૅમ્પનિંગ

હાયડ્રોસ્ટૅટિક તકનીક એ આપણા મલ્ટિ સ્વિસ મશીનની સફળતાની ચાવી છે. દરેક સ્પિન્ડલમાં હાયડ્રોસ્ટૅટિક બેઅરિંગ આપવામાં આવ્યા છે. આ બેઅરિંગના લીધે સ્પિન્ડલની અંદરના કંપનો અને ધ્રુજારી હળવા થાય છે. યંત્રણ થતું હોય, ત્યારે આ તકનીક આપમેળે ડૅમ્પનિંગમાં વધારો કરે છે. પરિણામે, કેટલાક ટૂલની આવરદા 30% વધે છે. આ વધારાના ડૅમ્પનિંગને લીધે ઉત્તમ ફિનિશ મળી શકે છે અને કઠણ મટિરિયલનું યંત્રણ સરળ થવાને કારણે ઑપરેટર આરામથી કાર્ય કરી શકે છે.

સંપૂર્ણ થર્મલ મૅનેજમેન્ટ

આ મશીનની ચોકસાઈ તેના તાપમાન પ્રતિભાવ (ટેમ્પરેચર રિસ્પૉન્સ) વિશેષતાના કારણે છે. મશીનનું તાપમાન કટિંગ તેલ દ્વારા સંપૂર્ણપણે નિયંત્રિત થાય છે અને કટિંગ તેલનું તાપમાન પ્લેટ હીટ એક્સ્ચેન્જર દ્વારા મોનિટર કરવામાં આવે છે. ઉત્પાદન પ્રક્રિયા યોગ્ય રીતે ચાલે, તે માટે મશીન બંધ હોય ત્યારે પણ તેનું કોઅર સ્થિર તાપમાન પર (± 0.5° સે) રાખવામાં આવે છે.

આ માટે, મશીનમાં ગરમ/ઠંડા પ્રકારની ડબલ ટ્રેનો ઉપયોગ કરવામાં આવ્યો છે, જે કોઅરના તાપમાનને સતત અને સખત રીતે નિયંત્રિત કરે છે. મલ્ટિ સ્વિસની હાયડ્રોસ્ટૅટિક તકનીકને સંચાલિત કરવા માટે કટિંગ તેલનો ઉપયોગ થાય છે અને તેથી મશીનના ભાગોને દૂષિત થવાનું જોખમ રહેતું નથી.

સર્વસમાવેશી ખ્યાલ

મલ્ટિ સ્વિસ આકારમાં કૉમ્પૅક્ટ અને બધી બાજુઓથી બંધ હોય છે. મશીન યોગ્ય રીતે ચલાવવા માટે જરૂરી તમામ ઍક્સેસરીઝ, સરસ રીતે મશીનની પાછળ જોડવામાં આવે છે. મલ્ટિ સ્વિસમાં બાર ફીડર તેમજ દરેક મશીનમાં સ્વાર્ફ અને ઑઇલ મેનેજમેન્ટ માટે ડ્યુઅલ ફિલ્ટરેશન સિસ્ટમ આપેલ હોય છે. આ સિસ્ટમમાં એક પેપર ફિલ્ટર સિસ્ટમ (50µ સુધી ફિલ્ટરેશન) અને એક અતિ સૂક્ષ્મ ફિલ્ટર (5µ) પ્રદાન કરવામાં આવે છે. તેલનો ધુમાડો બહાર ફેકવાની સિસ્ટમ (મિસ્ટ એક્સ્ટ્રૅક્ટર), ચિપ કન્વેયર, ફાયર પ્રોટેક્શન સિસ્ટમ અને હાય પ્રેશર શીતક પંપ જેવા વિકલ્પો પણ મશીનમાં ઉપલબ્ધ છે. આ તમામ વિકલ્પોને મશીન ડિઝાઇન તબક્કે ધ્યાનમાં લેવાતાં હોવાથી, મશીનનો ફુટપ્રિન્ટ આપમેળે નાનો છે અને મલ્ટિ સ્વિસ કોઈપણ કારખાનામાં મધ્યસ્થ સ્થાનમાં સરળતાથી ફિટ થઈ શકે છે. ઍક્સેસરીઝની સ્માર્ટ ડિઝાઇનને કારણે આ મશીન આકારમાં ખૂબ નાનું છે. આ સુવિધાઓના કારણે, બાર ફીડર સાથેના સિંગલ સ્પિન્ડલ મશીનની અથવા સમાન ક્ષમતાવાળા કૅમ પ્રકારના મશીનની જગ્યા મલ્ટિ સ્વિસ મશીન સરળતાથી લઈ શકે છે.

મલ્ટિ સ્વિસ 8 x 26 અને મલ્ટિ સ્વિસ 6 x 32 મશીનોમાં વૈકલ્પિક સ્ટૅકર આપીને યંત્રભાગોનો આવર્તન સમય ઘટાડી

શકાય છે.

ઉદાહરણ

પુણેની ઈંડો શૉટલે કંપની સિંગલ સ્પિન્ડલ અને મલ્ટિ સ્પિન્ડલ સ્લાઇડિંગ હેડ મશીનોનો ઉપયોગ કરે છે. કંપનીના પ્રોડક્શન મૅનેજર સંતોષ લાંડેએ મશીનના ઉપયોગ વિશે વિસ્તૃત માહિતી આપી હતી. તેમણે કહ્યું, "ગ્રાહકની ચોક્કસ માંગ અને સંબંધિત યંત્રભાગની ડ્રૉઇંગનો અભ્યાસ કર્યા પછી, તેના ડાયમેન્શન ઉપરથી અમે નક્કી કરીયે છે, કે એ યંત્રભાગ સિંગલ સ્પિન્ડલ સી.એન.સી. લેથ, મોનો સ્પિન્ડલ સ્લાઈડિંગ હેડ અથવા મલ્ટિ સ્પિન્ડલ આમાંથી કયા મશીન પર બનાવવામાં આવશે. સિંગલ સ્પિન્ડલ પર યંત્રભાગ બનાવવા માટે બે, ત્રણ અથવા ચાર સેટઅપ જરૂરી હોય છે, તો સ્લાઇડિંગ હેડ અથવા મલ્ટિ સ્પિન્ડલમાં, તે જ યંત્રભાગ ફક્ત બે સેટઅપમાં બનાવી શકાય છે અને તે જ સમયે તેનું ફિનિશિંગ પણ થાય છે. કેટલીક જગ્યાએ ચોક્કસ સંદર્ભો (રેફરન્સ) હોય છે, જેમ કે કેટલીક જગ્યાએ એક બાજુની સપાટી બીજી બાજુની સપાટી સાથે સમાંતર હોવી જરૂરી હોય છે. એ કામમાં જો કાર્યવસ્તુનું હૅન્ડલિંગ વધારે થાય, તો ઇચ્છિત સમાંતરતા મેળવવામાં મુશ્કેલી પડે છે. કેટલીક વાર, આંતરિક અથવા બાહ્ય વ્યાસ, ફેસની સપાટીના સંદર્ભમાં લંબરૂપ હોવો અપેક્ષિત હોય છે. આવા સંજોગોમાં જો ક્લૅમ્પિંગ બદલાઈ જાય, તો લંબરૂપતા મેળવવી મુશ્કેલ બને છે. તેથી, આ બધી વાતો ધ્યાનમાં રાખી યંત્રભાગ મલ્ટિ સ્પિન્ડલ અથવા સિંગલ સ્પિન્ડલ પર બનાવાનું નક્કી કરાય છે. જ્યારે પૅરામીટર ઓછામાં ઓછા સેટઅપમાં મેળવવાનું ફાયદાકારક હોય છે, ત્યારે અમે એ યંત્રભાગ મલ્ટિ સ્પિન્ડલ અથવા મોનો સ્પિન્ડલ પર લઇયે છે અન્યથા સી.એન.સી. લેથનો ઉપયોગ કરીયે છે. મલ્ટિ સ્પિન્ડલમાં ચેન્જ ઓવરનો સમય વધુ હોય છે, તેથી મલ્ટિ સ્પિન્ડલ મશીન પર વધુ સંખ્યામાં ઉત્પાદન (વૉલ્યુમ) હોય, તેવા યંત્રભાગ બનાવવા ફાયદાકારક હોય છે. મલ્ટિ સ્પિંડલ મશીન પર ઓછામાં ઓછા 20,000 યંત્રભાગોનો બેચ હોય તો જ આ મશીન પર લેવું પરવડે છે."

તેમની પાસે બનાવવામાં આવતા એક યંત્રભાગ વિશે બોલતા તેમણે કહ્યું, "સી.એન.સી. લેથ પર બારનું યંત્રણ કરીને આ યંત્રભાગના પૅરામીટર મેળવવું શક્ય જ નહતું. તેથી શરૂઆતમાં અમે મોનો સ્પિન્ડલનો ઉપયોગ કર્યો, તે સમયે અમને એક યંત્રભાગ માટેનો આવર્તન સમય 4 મિનિટ 22 સેકન્ડનો મળ્યો. એ જ યંત્રભાગ હવે મલ્ટિ સ્પિન્ડલ પર 21 સેકંડના આવર્તન સમય સાથે બનાવીયે છીયે. આ રીતે કામ કરીને અમને દર મહિને આશરે 70,000 થી 75,000 યંત્રભાગોનું ઉત્પાદન મળે છે. અમારી કંપનીમાં ત્રણ ટોર્નોસ મલ્ટિ સ્પિન્ડલ મશીનો છે અને અમે તેનો ઉપયોગ 2009 થી કરી રહ્યા છીએ. અમારી પાસે મોનો સ્પિન્ડલ મશીનો સાથે 18 થી 20 સ્લાઇડિંગ હેડ મશીનો છે. આ મશીનોના કારણે અમને મનુષ્યશક્તિનું નિયંત્રણ કરવામાં પણ અમુક હદ સુધી ફાયદો થયો છે. જ્યાં મશીનોનું લેઆઉટ યોગ્ય રીતે કરવામાં આવેલ છે, ત્યાં એક માણસ હવે ત્રણ મોનો સ્પિન્ડલ મશીનો ચલાવે છે. મલ્ટિ સ્પિન્ડલ મશીન ઓછા સમયમાં ઉત્પાદન આપે છે, તેથી તેમાં ચકાસણી અને ટૂલ બદલવાની વારંવારતા પર વધુ ધ્યાન આપવાની જરૂર હોય છે. સ્વાભાવિક રીતે ત્યાં ઑપરેટર વધુ સમય રોકાયેલ રહે છે."

મશીનનો ઉપયોગ કરતી વખતે ટૂલ વપરાશના પ્લાનિંગ અંગે તેમણે કહ્યું કે, "મલ્ટિ સ્પિન્ડલ અથવા મોનો સ્પિન્ડલમાં ઘણા ટૂલ્સ હોય છે, પરંતુ સી.એન.સી. લેથ પર એક જ ટૂલ કામ કરે છે. આ જગ્યાએ, સમય બચાવવા માટે અમે દરેક ટૂલની આવરદા પર નજર રાખીએ છીએ. ટૂલ બદલતી વખતે જે સમય ખર્ચ થાય છે, તેને બચાવવા માટે અમે મશીનમાં વપરાતા ટૂલની જુદી જુદી આવરદાના આધારે 20 – 20 ટૂલના 4 થી 5 ગ્રૂપ બનાવ્યા છે. માની લો કે એક ટૂલ 3000 યંત્રભાગ પછી બદલવાનું છે, બીજું 3200 પછી અને ત્રીજું 3250 યંત્રભાગ પછી બદલાવાનું છે, તો આ ત્રણે ટૂલનો એક જ ગ્રૂપમાં સમાવેશ કરવામાં આવે છે. 3000 યંત્રભાગ બની ગયા પછી એક એલાર્મ વાગે છે અને ઑપરેટર ત્રણેય ટૂલ બદલી નાંખે છે. આમ કરવાથી અમને દરવાજો ખોલવા, ચાલતા આવર્તનને રોકવા, ટૂલ બદલવા, આ બધી ક્રિયા માટે લાગતો સમય બચાવવામાં મદદ થાય છે. ટૂલની સંખ્યા ગમે તેટલી હોય, આવા ગ્રૂપ પાડીને જ સમય અને અસ્વીકૃત યંત્રભાગોની સંખ્યા ઘટાડી શકાય છે.”

"ઉચ્ચ ગતિએ નિર્માણ થતા ઉત્પાદનને ચકાસવું એ પણ એક પડકાર છે. કોઈ યંત્રભાગ ટૉલરન્સ મર્યાદાથી બહાર નીકળી રહ્યું છે, તે જાણ્યા પછી પ્રક્રિયામાં સુધારણા થાય ત્યાં સુધી, કેટલાક યંત્રભાગો ખોટી રીતે બની ગયા હોઈ શકે છે. એ સમયે મશીન ઑપરેટરનો અનુભવ અને આવડત, તેમજ પ્રક્રિયાના સેટ કરેલા પૅરામીટર મહત્વની ભૂમિકા ભજવે છે. અમે યંત્રભાગની વિશેષતા અને ગ્રાહકની આવશ્યકતા અનુસાર ચકાસણીની ત્રણ પ્રકારની વારંવારતા નક્કી કરી છે. કેટલાક યંત્રભાગોની 100% ચકાસણી કરવામાં આવે છે, કેટલાક યંત્રભાગો દર કલાકે એક વખત તપાસવામાં આવે છે અને કેટલાક દર 4 કલાકે તપાસવામાં આવે છે. કયો યંત્રભાગ કેટલી વારંવારતાથી તપાસવો જોઈયે, એ નક્કી કરવા માટે અનુભવ અને પ્રોસેસ કેપેબિલિટી મૉનિટરિંગમાંથી મળતી માહિતીનો ઉપયોગ કરવામાં આવે છે."

મોટા પ્રમાણમાં સચોટ ઉત્પાદન માટે મલ્ટિ સ્વિસ મશીનો ઉપયોગી છે. ભારતીય ઉત્પાદકો વૈશ્વિક બજારમાં પોતાનું સ્થાન મેળવે અને તેને મજબૂત બનાવે, તે માટે આ મશીનો ચોક્કસપણે ઉપયોગી સાબિત થઈ રહી છે.

સુબ્રત સાહ ટોર્નોસ SA કંપનીમાં બિઝનેસ ડેવલપમેન્ટ મૅનેજર (ઇંડિયા) તરીકે કાર્ય કરે છે.

તેમને મશીન ટૂલ ક્ષેત્રમાં કામ કરવાનો 19 વર્ષનો અનુભવ છે.

9731213131

sahu.s@tornos.com