ચકની આવરદા અને ઊંજણ

31 May 2021 13:07:11

ગિન્ડી મશીન ટૂલ્સ લિ., ચેન્નઇ, (GMT) કંપનીએ ભારતીય ઉત્પાદન ઉદ્યોગને 80,000 થી વધુ ચકની સપ્લાય કરી છે. કંપની તેના ઉત્પાદનો અને સેવાઓની ગુણવત્તા માટે દેશભરમાં જાણીતી છે. કંપની ચકની વિશાળ શ્રેણીઓ બનાવે છે. આ શ્રેણીયોને કાર્ય, યંત્રરચના (મેકૅનિઝમ), ઉપયોગ અને કદ અનુસાર વર્ગીકૃત કરવામાં આવે છે. સી.એન.સી. લેથ માટે PHNC ચક એ અમારું માનક ઉત્પાદન છે. આ ઉપરાંત, અમે ગ્રાહકની આવશ્યકતાઓ અનુસાર વિશિષ્ટ પ્રકારના (ઉદાહરણ તરીકે, નળાકાર ન હોય તેવી કાર્યવસ્તુ માટેના) ચક મોટી માત્રામાં ઉત્પાદન કરીએ છીએ. તે સિવાય અમે સ્ટેડી રેસ્ટ, એક્સપાન્ડિંગ મૅન્ડ્રેલ, ફેસ પ્લેટ અને ફેસિંગ હેડ જેવા, કાર્યવસ્તુ પકડવા માટે ઉપયોગી (વર્ક-હોલ્ડિંગ) ઉપકરણો પણ બનાવીયે છે.

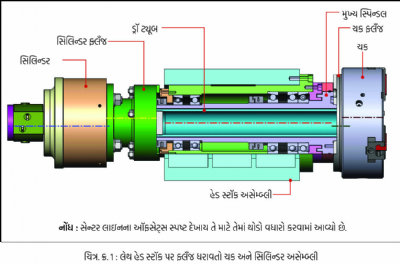

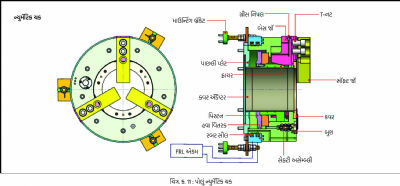

આ ઉદ્યોગમાં 60 વર્ષથી વધુ અનુભવ સાથે, અમે ચકના ઉપયોગ વિશે વિસ્તૃત અને ઉંડાણપૂર્વક જ્ઞાન મેળવ્યું છે. ચક એ મશીન અને કાર્યવસ્તુ વચ્ચેની એક અગત્યની કડી છે. જ્યારે કાર્યવસ્તુ ક્લૅમ્પમાં પકડીને ગોળ ફેરવાય છે, ત્યારે તે ચકના જૉમાં ખસતી તો નથી? અને બીજું, તેની કેન્દ્ર રેખા (સેન્ટર લાઇન) એકંદર યંત્રરચનાની સાંકળના સંદર્ભમાં બરાબર ગોઠવેલી રહે છે કે નહિ? તેની ખાતરી કરવી જરૂરી છે. આ માટે મશીનની સ્પિન્ડલ અને ડ્રૉ ટ્યુબ, ચકનો ઍક્ચ્યુએટર (જે હાયડ્રૉલિક, ન્યુમૅટિક અથવા ઇલેક્ટ્રિકલ હોઈ શકે છે) અને તેની ફ્લઁજ, ચક અને તેની ફ્લઁજ, એવા મશીનના વિવિધ, ફરતા ભાગોની કેન્દ્ર રેખાઓ અને કાર્યવસ્તુની કેન્દ્ર રેખા વચ્ચે યોગ્ય સંરેખન (અલાઇનમેન્ટ) કરવું પડે છે. દરેક જણ જાણે છે, કે આ હાંસલ કરવું ખૂબ જ મુશ્કેલ છે. ચકના ઘટકો ચિત્ર ક્ર. 1 માં બતાવ્યા છે. જે કામમાં ઓછી ચોકસાઈ હોય તો પણ ચાલતું હોય, તેવા કામો માટે વધુ ટૉલરન્સ હોઈ શકે છે. પણ જે યંત્રણ કામમાં ખૂબ સારી ચોકસાઇની જરૂર હોય, તેમાં આ સંરેખન બહુ જ સચોટ અને કાર્યવસ્તુ પકડવાના ઉપકરણો માટે નિર્દિષ્ટ ISO ધોરણોને અનુરૂપ હોવું જોઈએ.

ચક જૉને ચાલ આપવા માટે (ઍક્ચ્યુએટ કરવા) વિવિધ પ્રકારની યંત્રરચનાનો ઉપયોગ કરવામાં આવે છે. તેથી, ચકની જાળવણી (મેન્ટેનન્સ) કેવી રીતે કરવી, તેના તમામ પાસાઓને એક જ લેખમાં આવરી લેવાનું શક્ય નથી. આ લેખમાં જાળવણીના કેટલાક મહત્વપૂર્ણ પાસાઓની ચર્ચા કરવામાં આવી છે, જે તમામ પ્રકારના ચક્સ માટે ઉપયોગી છે. વપરાશકર્તાએ તેમની પાસેના ચોક્કસ ચક મૉડેલની સાથે આપેલ જાળવણી માર્ગદર્શિકાનો (મૅન્યુઅલ) સંદર્ભ લેવો શ્રેષ્ઠ છે.

કાર્યવસ્તુનો રનઆઉટ ઓછો છે તેની ખાતરી કરવા માટે, ચકને ગ્રાહકને ત્યાં મોકલતા પહેલાં, બેસ જૉની સ્લાઇડિંગ સપાટીયો અને ચક બૉડીની વચ્ચે શ્રેષ્ઠ (ઑપ્ટિમમ) ફિટ રાખીને તેને અસેમ્બલ કરવામાં આવે છે. ‘T’ અને ‘T સ્લૉટ’ મેકૅનિઝમની મદદથી બેસ જૉને ચકના બૉડીમાં ફિટ કરવામાં આવે છે. કાર્યવસ્તુના ચોક્કસ ફિનિશ માટે સ્લાઇડિંગ સપાટીઓ વચ્ચેની ફિટ નિર્ણાયક છે. GMT ના પ્રમાણભૂત ચકમાં જૉને ચાલ આપવા માટે એક ફાચર (વેજ) અને ફાચર હૂક મેકૅનિઝમ આપવામાં આવ્યું છે. બેસ જૉની ફાચર હૂક ફાચરની અંદરના ખાંચામાં (સ્લૉટ) અટવાઇ જાય છે. ફાચરને મળતી ચાલના કારણે જૉની અંદર અને બહાર હિલચાલ થાય છે.

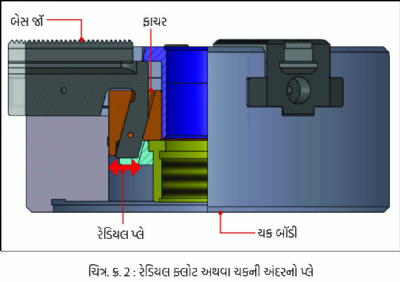

રેડિયલ ફ્લોટ

ટેપર્ડ વેજ ખાંચો અને બેસ જૉનો (માસ્ટર જૉ) અઁગલ હૂક આ બેની વચ્ચેના અંતરને (ક્લિયરન્સ) રેડિયલ ફ્લોટ (ચિત્ર. ક્ર. 2) કહેવામાં આવે છે. નવેસરથી અસેમ્બલ કરેલ ચકમાં ઉત્પાદક ડિઝાઇન અનુસાર આ અંતર મર્યાદિત રાખે છે. ચક મેકૅનિઝમના કાર્યકારી સિદ્ધાંતના વિવિધ ડિઝાઇન પાસાઓને ધ્યાનમાં લેતા ચકના સરળ સંચાલન માટે આ અસેમ્બ્લી ક્લિયરન્સ જરૂરી હોય છે. ચકની સેલ્ફ-સેન્ટરિંગ કરવાની ચોકસાઈ પર આની કોઈ અસર પડતી નથી, કારણ કે કાર્યવસ્તુ પકડવા માટે જરૂરી વ્યાસ અનુસાર ઉપલા જૉને (સૉફ્ટ જૉ) બોઅર કરવામાં આવે છે. આ માટે, સૂચના માર્ગદર્શિકામાં (ઇન્સ્ટ્રક્શન મૅન્યુઅલ) ચિત્રો દ્વારા સમજાવેલા સૉફ્ટ જૉ બનાવવાની તકનીક અનુસાર યોગ્ય રિંગ ક્લૅમ્પ બનાવવામાં આવે છે.

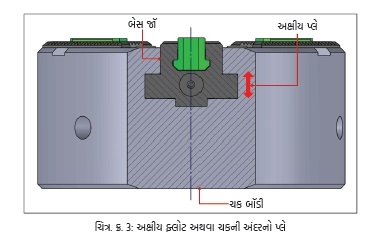

અક્ષીય ફ્લોટ

ચક બૉડી પર રહેતો T સ્લૉટ અને બેસ જૉની T પ્રોફાઇલ વચ્ચેના અંતરને અક્ષીય ફ્લોટ (ચિત્ર. ક્ર. 3) કહેવામાં આવે છે. નવેસરથી અસેમ્બલ કરેલ ચકમાં આ ફ્લોટ માઇક્રોનના દસમાં ભાગની અંદર હોય છે. જો આ ફ્લોટ વધે, તો ચકની ચોકસાઈ પ્રભાવિત થાય છે. જ્યારે ચક બૉડીની T ગાઇડમાં બેસ જૉનો સંપર્ક ઓછામાં ઓછો 75% હોય છે, ત્યારે આ ફ્લોટની ગણતરી કરવી જોઈએ. GMT ની જાળવણી સૂચના માર્ગદર્શિકા અનુસાર, ચકને નિયમિતપણે લ્યુબ્રિકેટ કરવા માટે ભલામણ કરેલ ગ્રીસ વાપરીને અને યોગ્ય જાળવણી કરીને, ચકના સતત ઉપયોગ દરમિયાન આ ફ્લોટને નિયંત્રિત કરવાની જરૂર છે.

ઉંજણના અભાવના પરિણામો

ચિત્ર. ક્ર. 4 માં એક નવેસરથી ગ્રાઇન્ડ કરેલ જૉ બતાવેલ છે, જ્યારે લ્યુબ્રિકેશનના અભાવને લીધે નુકસાન થયેલ જૉ ચિત્ર ક્ર. 5 માં બતાવેલ છે. સતતના ઉપયોગમાં, સ્લાઇડિંગ સપાટી અને ચક બૉડી વચ્ચે શીતક અને ઝીણી ચિપના પ્રવેશને કારણે યંત્રણ દરમિયાન જૉને નુકસાન થાય છે. આ ચિપ અંદરોઅંદર પીસવાથી જૉ અને T સ્લૉટની સપાટી બગડે છે. આને ‘ફ્રેટીંગ’ કાટ તરીકે ઓળખવામાં આવે છે. અલબત્ત, ફિટની આ ખામી ચોકસાઈ પર અસર કરે છે અને તેના પરિણામ તરીકે જૉમાં ‘પ્લે’ આવે છે. એટલે, જૉ સ્લૉટમાં ઢીલો પડી જાય છે અને આગળ-પાછળ ખસે છે અને ચિત્ર. ક્ર. 1 માં બતાવ્યા પ્રમાણે મુખ્ય સ્પિન્ડલ અને કાર્યવસ્તુની કેન્દ્ર રેખામાં ઑફ સેટ

વધે છે.

જૉની સ્લાઇડવે પરના ડિમ્પલ્સ અને ગ્રૂવ્સ, હકીકતમાં, ગ્રીસ સ્ટોરેજ સ્પેસ છે. ચિત્ર. ક્ર. 5 માં બતાવેલ ખરાબ થયેલ જૉના ડિમ્પલ્સ અને ગ્રૂવ્સ ઘસાઈ ગયેલા છે.

અમારા ગ્રાહકો ઘણી વાર, ચકનો ઉપયોગ ઘણા વર્ષો કર્યા પછી, અમારો સંપર્ક કરીને ફરિયાદ કરે છે, કે ચકમાં ‘પ્લે’ છે. તેમની દૃષ્ટીએ, પ્લે એટલે ચક અને કાર્યવસ્તુની કેન્દ્ર રેખાની વચ્ચેનો ઑફસેટ હોય છે. ચકની સમસ્યાઓનું સૌથી મૂળ કારણ ગ્રીસનો અભાવ છે. જે ચક ગ્રીસ વિના ચાલે છે, તે ફક્ત ઝડપથી ઘસાઈ જાય છે એટલું જ નહિ, પણ તે ચલાવવાનું અસુરક્ષિત હોય છે. યોગ્ય લ્યુબ્રિકેશન વિના ચકની પકડવાની સામાન્ય શક્તિ અને ચોકસાઈ 50% ઓછી થઈ છે. પછી તેમાં પ્લે હોય, એમાં શું નવાઈ? આના અન્ય કારણો પણ છે. ઉદાહરણ તરીકે, અયોગ્ય માઉન્ટિંગ, ક્ષમતાથી વધુ મોટી કાર્યવસ્તુ માટે અને વધુ ઝડપે ચકનો ઉપયોગ કરવો.

બેસ જૉ

બેસ જૉ ખૂબ જ સચોટ હોવા જોઈએ, એ સમજ્યા વિના ગ્રાહકો ઘણીવાર તેમના પોતાના બેસ જૉ બનાવે છે. ચિત્ર. ક્ર. 6 માં ગ્રાહક દ્વારા બનાવવામાં આવેલ બેસ જૉ બતાવેલ છે. અમને આ બેસ જૉ અમારી પાસે રિકન્ડિશનિંગ માટે આવેલ એક ચકમાં મળ્યો. તે માત્ર કાટ ખાઈને ખરાબ ન હતો થયો, પરંતુ જેણે એ જૉ બનાવ્યો હતો, તેણે તેમાં ઉંજણ માટે જરૂરી બે ડિમ્પલ્સ અને ગ્રૂવ્સ બનાવ્યા જ નહતા એમ ચિત્ર ક્ર. 6 માં દેખાય છે. આ એક ખાસ ડિઝાઇન કરેલ સુવિધા (ફીચર) છે. એ ગ્રૂવની ઉંડાઈ અને લંબાઈના ટૉલરન્સ ખૂબ કડક છે. ગ્રીસ નિપલ પણ ગ્રીસના વિશિષ્ટ વોલ્યુમ અને વિતરણ માટે ડિઝાઇન કરેલ છે. જ્યારે આવા જૉમાં કાર્યવસ્તુ ક્લૅમ્પ કરાય છે, ત્યારે તેમાં પ્લે આવે એમાં આશ્ચર્યજનક શું છે! બહારના સપ્લાયર કરતાં મૂળ ઉત્પાદક પાસેથી નવું રિપ્લેસમેન્ટ બેસ જૉ ખરીદવાના મહત્વને અમે આનાથી વધુ ભાર મૂકીને કહી શકતા નથી.

ચકનો યોગ્ય ઉપયોગ

કોઈપણ ઉત્પાદનની જેમ, ચકની ઉત્તમ આવરદા મેળવવા માટે પ્રથમ પગલું એ છે, કે ચકનો યોગ્ય રીતે ઉપયોગ કરવો. ચકના યોગ્ય ઉપયોગમાં તેની નિયમિત જાળવણી શામેલ છે. ચકની સારી આવરદા સુનિશ્ચિત કરવા માટે ચકનો ઉપયોગ કેવી રીતે કરવો, તે માટેની કેટલીક સરળ ટિપ્સ અહીં આપી છે. ક્લૅમ્પિંગ / ડીક્લૅમ્પિંગના આવર્તનની સંખ્યામાં GMT તેમના ઉત્પાદનની ગૅરંટી વ્યાખ્યાયિત કરે છે. આ સંખ્યા વિવિધ મૉડેલો માટે બદલાય છે.

ચક બેસાડવો (માઉન્ટ)

• ચકને ઉપાડતી વખતે આય બોલ્ટનો ઉપયોગ કરવો જોઈએ. (250 મિમી. થી વધુ વ્યાસવાળા ચક માટે)

• બેસાડતા પહેલાં, ચક ફાચર સંપૂર્ણપણે ક્લૅમ્પ કરેલ સ્થિતિમાં હોવી જોઈએ.

• ચકને મશીન સ્પિન્ડલ પર યોગ્ય રીતે માઉન્ટ કરવું આવશ્યક છે. મશીન અને ચક બંને માટે સ્પિન્ડલના રેડિયલ અને અક્ષીય રનઆઉટ ચોક્કસ મર્યાદામાં હોવા આવશ્યક છે. માઉન્ટ કર્યા પછી ચક ફ્લઁજમાં કોઈ બહિર્ગોળપણું હોવુ જોઈએ નહીં.

• જો ડ્રૉ બાર અથવા ડ્રૉ ટ્યૂબનો ઉપયોગ કરવામાં આવ્યો હોય, તો માઉન્ટ કરતી વખતે પિસ્ટન સંપૂર્ણ રીતે પાછું ખેંચવું જોઈએ. યોગ્ય ટૂલ્સનો ઉપયોગ કરીને યોગ્ય ક્લૅમ્પિંગ ટોર્કથી ઉપલા જૉને ટાઇટ કરવું જોઈએ.

લેથ ચકનો ઉપયોગ કરવાના કેટલાક મહત્વપૂર્ણ પાસાં

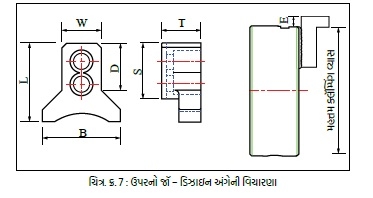

W : આ પહોળાઈ બેસ જૉની પહોળાઈથી વધુ ન હોવી જોઈએ.

B : આ પહોળાઈ ક્લૅમ્પિંગ વ્યાસના પરિઘ સુધી વધારી શકાય છે.

L : ક્લૅમ્પિંગ વ્યાસ અનુસાર લંબાઈ બદલી શકાય છે.

D : ક્લૅમ્પિંગ વ્યાસ અનુસાર બદલી શકાય છે.

T : ચકના આપેલ કદ માટે હાર્ડ જૉની કૅટલૉગમાં આપેલ

પ્રમાણભૂત જાડાઈ

S : બેસ જૉની લંબાઈ જાળવવા માટે

E : 20 મિમી. થી વધુ નહીં.

ચકનો ઉપયોગ

• ઉપલા જૉનો ઓવરહઁગ ચકના પરિઘ કરતાં 20 મિમી. થી વધુ ન હોવો જોઈએ.

• ચિત્ર ક્ર. 7 માં બતાવેલ મર્યાદામાં ઉપરના જૉ કાળજીપૂર્વક ડિઝાઇન કરવા જોઈએ.

• કાર્યવસ્તુ ચકના વ્યાસથી આગળ વધવી જોઈએ નહીં.

• લાંબી કાર્યવસ્તુને ટેલસ્ટૉક અને સ્ટેડી રેસ્ટનો ઉપયોગ કરીને ટેકો આપવો જોઈએ.

• ચક તેની નિર્દિષ્ટ ગતિ મર્યાદામાં ચલાવવું જોઈએ.

• ડ્રૉ બારની નિયત ખેંચવાની શક્તિ (પુલ) ઓળંગવી ન જોઇયે.

ચકની જાળવણી

ચક ઉત્પાદક દ્વારા ભલામણ કરેલું ગ્રીસ અને ગ્રીસ ગનનો ઉપયોગ કરીને ચકને સારી રીતે લુબ્રિકેટ કરવું અને ચકને સાફ રાખવું, એ ચકની શ્રેષ્ઠ આવરદા મેળવવા માટે ખૂબ જ મહત્વપૂર્ણ છે. કયા ગ્રીસ ચક માટે શ્રેષ્ઠ કામ કરે છે, તે નિર્ધારિત કરવા માટે GMT એ વિસ્તૃત પરીક્ષણો કર્યા છે.

દરેક ચક સાથે આપવામાં આવતી સૂચના માર્ગદર્શિકામાં આ પ્રક્રિયાને વિગતવાર સમજાવામાં આવે છે, તેમ છતાં, અહીં કેટલાક મહત્વપૂર્ણ મુદ્દાઓનો ઉલ્લેખ કર્યો છે.

કામ કરવાની પરિસ્થિતિમાં તફાવતને કારણે, તમામ પ્રકારના ચક્સના ઉંજણ માટે એક જ વારંવારતા અથવા સમયપત્રકની ભલામણ કરવી મુશ્કેલ છે. દરેક પાળીમાં, ઓછામાં ઓછી એકવાર યોગ્ય ગ્રીસ ગનનો ઉપયોગ કરીને ઉંજણ કરવું, આ ન્યૂનતમ ધોરણ હોઈ શકે છે. ચકમાંથી મળતી, જૉની વાસ્તવિક શક્તિ, ઉંજણની જરૂરિયાતનો ચોક્કસ સંકેત હોઈ શકે છે. જો કે, ઉંજણ પછી પણ જૉની તાકાત ઇચ્છિત સ્તરે પહોંચતી ન હોય, તો તેનો અર્થ એ, કે ચકને બહાર કાઢીને, સંપૂર્ણ રીતે ડિસમૅન્ટલ કરીને, સાફ કરીને લ્યુબ્રિકેટ કરવું જોઈએ.

GMT ના બધા ચક કારખાનામાં જ GMT દ્વારા ભલામણ કરેલી ગ્રીસનો ઉપયોગ કરીને લ્યુબ્રિકેટ કરાય છે અને ઉપયોગ માટે તૈયાર હોય છે. જો કાર્યસ્થળ અને આજુબાજુનો વિસ્તાર પૂરતા પ્રમાણમાં સ્વચ્છ હોય, તો ફરીથી લુબ્રિકેટ કર્યા વિના GMT ચક 10,000 આવર્તન સુધી ચલાવી શકાય છે. સેવાની લાંબી આવરદા અને મહત્તમ કાર્યક્ષમતાની ખાતરી કરવા માટે, દરેક ચકને ચોક્કસ સમયગાળા પછી નિયમિતરૂપે ડિસમૅન્ટલ કરવાની, સાફ કરવાની અને ફરીથી લ્યુબ્રિકેટ કરવાની જરૂર હોય છે. આની વારંવારતા કામની પરિસ્થિતિ પર સંપૂર્ણ નિર્ભર છે અને કામના શરુઆતના થોડા અઠવાડિયામાં નિયમિત અંતરાલે તપાસ કરીને નક્કી કરી શકાય છે.

ઉંજણ જરૂરી છે કે કેમ તે નિર્ધારિત કરવા માટે કેટલાક માપદંડ સ્થાપિત કરવા આવશ્યક છે. સામાન્ય રીતે આના માટે નીચે સૂચિબદ્ધ કરેલ તત્વોનો એકત્રિત ઉપયોગ કરવામાં આવે છે.

1. બહારનો કોઈ કચરો, શીતક અંદર ગયો છે? કોઈ નુકસાન અથવા ઘસારો છે? એની ચકાસણી નિરીક્ષણ દ્વારા કરવી.

2. ઑપરેટરને જરૂરી પકડ બળ પેદા કરવા માટે હાયડ્રૉલિક પ્રેશર (ડ્રૉ બાર પુલ વધારવા માટે) વધારવો પડે છે.

3. જૉથી પ્રાપ્ત શક્તિનું માપન.

જો કે, ખરેખર શું કરવામાં આવે છે તેના અભ્યાસ અને ઉપરોક્ત વિષયથી સંબંધિત સંશોધનથી, GMT પાસે લુબ્રિકેશનની વારંવારતા વિશે થોડું જ્ઞાન છે. ઉંજણ સંબંધિત નીચે આપેલ મહત્વપૂર્ણ મુદ્દાઓને અનુસરવાથી ચકની વધુ ઉત્પાદકતા આવશે.

ઉંજણની વારંવારતા

500 થી 1000 આવર્તન અથવા 8 થી 16 કલાકનો ઉપયોગ, એમાંથી જે પહેલાં થાય, તે પ્રમાણે ચકને ગ્રીસ કરવાની જરૂર હોય છે.

ભલામણ કરેલ ઉંજણ ગ્રીસ

Altemp QNB-50

Kluber ગ્રીસ

OKS-265 વ્હાઇટ અસેમ્બ્લી ગ્રીસ

Molykote TP-42 ગ્રીસ

ચકમાં ઉંજણ કેવી રીતે અને ક્યાં કરવું?

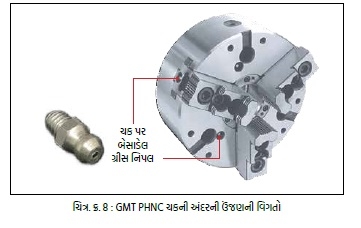

ભલામણ કરેલી ગ્રીસ ગનનો ઉપયોગ કરવો જોઈએ, એ કહેવું કદાચ વજૂદ વિનાનું લાગશે. પરંતુ, અન્ય તમામ યાંત્રિક વસ્તુઓની જેમ, ગ્રીસ ગન પણ અમુક વિશેષતાઓ ધરાવે છે અને તે મહત્વનું છે કે ચકની જાળવણી કરવા માટે ઉપયોગમાં લેવામાં આવતી ગ્રીસ ગન, ચકમાં આપવામાં આવતા ગ્રીસ નિપલ માટે યોગ્ય છે અને તે યોગ્ય વ્હિસ્કૉસિટીનો ગ્રીસ પહોંચાડી શકે છે. આ માટે, ફક્ત ઉત્પાદક દ્વારા ભલામણ કરેલી અથવા સમાન વિશેષતાઓ ધરાવતી ગ્રીસ ગનનો ઉપયોગ કરો. બેસ જૉ અને ચકની આજુબાજુ આપેલી બધી ગ્રીસ નિપલમાંથી ગ્રીસ પૂરો. એકવાર ગ્રીસ પૂરાઈ ગયા પછી, તે સમગ્ર સપાટી પર સમાનરૂપે ફેલાયેલ છે, તેની ખાતરી કરવા માટે, જૉને સમગ્ર સ્ટ્રોક લંબાઈ પર અંદર અને બહાર ખસેડવાની ભલામણ કરવામાં આવે છે. અહીં તે મહત્વનું છે, કે ગ્રીસ ગનનો નોઝલ ગ્રીસ નિપલના આકારને સ્વીકારશે. ચિત્ર. ક્ર. 8 જુઓ.

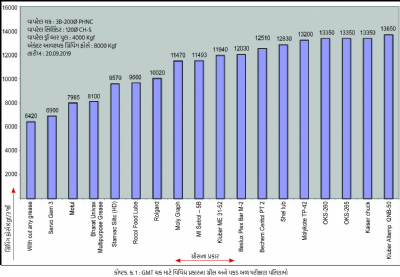

પ્રમાણભૂત પરીક્ષણની પરિસ્થિતિઓમાં વિવિધ લ્યુબ્રિકેટિંગ ગ્રીસ માટે કુલ સ્થિર (સ્ટૅટિક) પકડ બળ

એ નોંધવું જોઇએ, કે પરીક્ષણ કરાયેલ કોઈપણ ગ્રીસની ગુણવત્તા ઓછી છે, એવું આમાંથી સૂચવવાનો અમારો ઇરાદો નથી, પરંતુ તે બતાવે છે કે GMT ચક માટે કયું ગ્રીસ સૌથી યોગ્ય છે. દરેક ગ્રીસ ચોક્કસ હેતુઓ માટે બનાવવામાં આવે છે. મોટાભાગના ગ્રીસ થોડા સમય પછી અથવા જ્યારે તાપમાન અને દબાણ વધારે હોય, ત્યારે પાતળા થાય છે. ચક જૉ વારંવાર આગળ પાછળ ખસવાથી, તેમાં વપરાયેલ ગ્રીસને નુકસાન ન થવું જોઈએ અને ઉપયોગ પછી અથવા થોડા સમય પછી, તેમાં કોઈ બગાડ ન થવો જોઇયે અથવા તે પાતળુ ન પડવું જોઈએ. (OKS - 265 એ ખાસ ચક જૉ માટે ડિઝાઇન કરેલ ગ્રીસ છે.) તેથી, જાળવણી કરતી વખતે ‘બધા માટે એક જ લાકડી’ અભિગમ ન લેવો ખૂબ જ મહત્વપૂર્ણ છે. તેવું ઘણીવાર થાય છે, કે જાળવણી કર્મચારીઓ સરળતાથી ઉપલબ્ધ હોય તે ગ્રીસનો ઉપયોગ કરે છે. આ સમજી શકાય તેવું છે, કારણ કે તેઓ વિચારે છે કે સરળતાથી ઉપલબ્ધ વસ્તુઓનો ઉપયોગ કરવાથી પ્રયત્નો અને ખર્ચ પણ ઓછા થશે, પરંતુ તે મૂળ હેતુ સાથે સુસંગત નથી.

ચક ડિસમૅન્ટલ કરવાની વારંવારતા

ઉપયોગના પ્રથમ 5,000 થી 8,000 આવર્તન પૂર્ણ કર્યા પછી, નવા ચકને ડિસમૅન્ટલ, સાફ અને લ્યુબ્રિકેટ કરવાની જરૂર છે, અને પછી દર 20,000 થી 25,000 આવર્તન પૂર્ણ કર્યા પછી સમાન પ્રકારની જાળવણી નિયમિત થવી જોઈએ. જો કાસ્ટ આયર્ન પર સતત યંત્રણ કરવામાં આવતું હોય, તો આવર્તન સંખ્યાને ધ્યાનમાં લીધા વિના મહિનામાં એકવાર ચક્રને ડિસમૅન્ટલ, સાફ અને લ્યુબ્રિકેટ કરવું જોઈએ.

જાળવણીમાં કરવાના અને ટાળવાના (Do’s & Dont’s) કેટલાક મહત્વપૂર્ણ કાર્યો

મશીનના સ્પિન્ડલમાંથી ચકને બહાર કાઢવા, તેને ડિસઅસેમ્બલ કરવા અને તેને ફરીથી જોડવા માટે, તેની સાથે આપવામાં આવેલા વિશેષ સાધનોનો ઉપયોગ કરવો, તે એટલું જ મહત્વપૂર્ણ છે.

1. જૉને ટાઇટ અને ઢીલા કરવા માટે યોગ્ય ઍલન કીનો ઉપયોગ કરો.

2. સ્ક્રૂ ટાઇટ કરવા માટે ઍલન કી સાથે પાઇપનો ઉપયોગ કરશો નહીં. યોગ્ય ટોર્ક રેંચનો ઉપયોગ કરો. દરેક ચક માટે ટોર્કનું યોગ્ય મૂલ્ય સૂચના માર્ગદર્શિકામાં આપવામાં આવ્યું છે.

3. સફાઈ કર્યા પછી ફરીથી અસેમ્બ્લી કરતી વખતે નાયલૉનની અથવા પ્લાસ્ટિકની હથોડીનો ઉપયોગ કરો. ધાતુની હથોડીનો ઉપયોગ કરશો નહીં.

4. ચકને સાફ કરવા, લુછવા અને સુકવવા છૂટા ધાગા વિનાનું કપડું અથવા હવાના જેટનો ઉપયોગ કરો. ચકને સાફ કરવા માટે રૂ (કૉટન વેસ્ટ) વાપરશો નહીં.

5. ચકને સારી રીતે સાફ કરો અને સંગ્રહ પહેલાં અઁટી-રસ્ટ કેમિકલ્સ લાગુ કરો.

ચક સાથે પ્રદાન કરેલી સૂચના માર્ગદર્શિકા ચકને માઉન્ટ કરવાની, બહાર કાઢવાની, સાફ કરવાની અને ફરીથી માઉંટ કરવાની સંપૂર્ણ વિગતો આપે છે, તે જુઓ.

ચકના અન્ય પ્રકાર

જાળવણી સંબંધિત ઉપરોક્ત મુદ્દાઓ વેજ ટાઇપ સી.એન.સી. લેથ ચક માટે છે.

1. ચકનો ઉપયોગ તેના ઉલ્લેખિત પૅરામીટરમાં કરવો જોઈએ.

2. ખાતરી કરો કે સ્લાઇડ-વે સ્વચ્છ છે અને ચકની અંદર કોઈ ચિપ્સ અથવા કચરો નથી.

3. યોગ્ય ગ્રીસ અને લ્યુબ્રિકેશન સાધનોની મદદથી નિયમિત લ્યુબ્રિકેશન થવું જોઈએ. દરેક ચકમાં લુબ્રિકેશન પદ્ધતિઓ અને લ્યુબ્રિકેશન પૉઇન્ટ અલગ હોઈ શકે છે.

ઉપરોક્ત ત્રણ આવશ્યક પગલાંનું મિશ્રણ ઍક્ચ્યુએશન પદ્ધતિને ધ્યાનમાં લીધા વગર, જાળવણી દરમિયાન તમામ પ્રકારના ચક માટે સમાન છે. આ ત્રણ બાબતો વારંવાર કહેવામાં આવે, તો પણ યોગ્ય જ છે. સામાન્ય રીતે ગ્રાહકો ફક્ત જૉ અને સ્લાઇડવે નિયમિતપણે સાફ કરી શકે છે. ચક છૂટો પાડવો અને ત્યારબાદ તેની સફાઈ ફક્ત પ્રશિક્ષિત કર્મચારીઓ દ્વારા થવી જોઈએ.

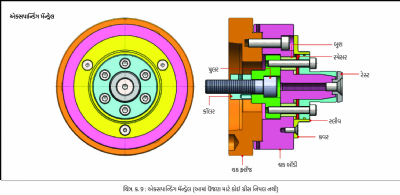

જો કે, કેટલાક અપવાદો છે. એક્સપાન્ડિંગ મૅન્ડ્રેલ (ચિત્ર. ક્ર. 9) માં જૉ અથવા સ્લાઇડ-વે હોતા નથી અને આ મેકૅનિઝમ ફક્ત સાફ કરી શકાય છે.

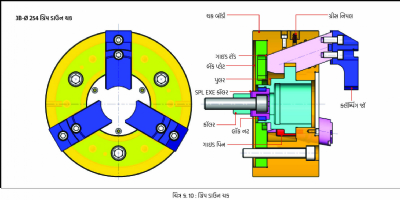

કેટલાક ચકની ઍક્ચ્યુએશન મેકૅનિઝમને ખાસ કાળજીની જરૂર પડી શકે છે. ગ્રિપ ડાઉન ચકમાં કોઈ જૉ સ્લાઇડ-વે હોતા નથી. તેના જૉ, ચકના ફેસ પર માઉંટ કરવામાં આવે છે અને તે અક્ષીય દિશામાં હિલચાલ કરે છે. આ ચકમાં રહેલા જૉની હિલચાલ સળિયા (રૉડ) દ્વારા થાય છે. આ સળિયાને ચિત્ર ક્ર. 10 માં બતાવ્યા પ્રમાણે ગ્રીસ નિપલમાંથી નિયમિત લ્યુબ્રિકેશન પ્રદાન કરવું આવશ્યક છે.

બીજા ઉદાહરણ તરીકે, ચિત્ર ક્ર. 11 એક પોલો ન્યુમૅટિક ચક બતાવેલ છે. તેમાં જૉને આગળ પાછળ હલાવવા માટે હવાના દબાણનો ઉપયોગ થાય છે. આ માટે એક અલગ લુબ્રિકેશન એકમ આપવામાં આવ્યું છે અને તે બહારથી ચક પર બેસાડવામાં આવે છે. વપરાશકર્તાએ જૉને લુબ્રિકેટ કરવા ઉપરાંત હવા તરફ ધ્યાન આપવું જ જોઇએ, અન્યથા ચકમાં હવા સાથે ભેજ પ્રવેશ કરશે. FRL (ફિલ્ટરેશન, રેગ્યુલેશન, લુબ્રિકેશન) એકમ ચક પર બહારથી માઉન્ટ કરવામાં આવે છે.

ગ્રાહક તાલીમ કાર્યક્રમો અને સેવાઓ

ગ્રાહકોની ટીમને તેમના વિશિષ્ટ કાર્યવસ્તુઓ માટે ચકની જાળવણી કેવી રીતે કરી શકાય, તે વિશેની ઉપયોગી માહિતી મળી શકે છે. તેમના અંતિમ વપરાશકર્તાઓ માટે, જેમ કે મશીન ઑપરેટર્સ, સુપરવાઇઝર અને ગુણવત્તા નિયંત્રણ અને જાળવણી કર્મચારીઓ, GMT તેમની ગ્રાહક વેબસાઇટ પર તાલીમ આપવા માટે ગ્રાહક પ્રશિક્ષણ કાર્યક્રમો (કસ્ટમર એજ્યુકેશન પ્રોગ્રામ - CEP) ચલાવે છે.

એક વધારાનું ચક સંગ્રહમાં રાખો

આજના મૅન્યુફેક્ચરિંગ સેક્ટરમાં વધુ સ્પિન્ડલ સ્પીડ, મોટા પાયે ઉત્પાદન અને ચોકસાઈની વધતી માંગને કારણે, ખૂબ જ પડકારજનક વાતાવરણ છે, તેથી એક વધારાના ચકનો સંગ્રહ કરવો હંમેશા હિતાવહ હોય છે.

(નોંધ : આ લેખનો અંગ્રેજી સંસ્કરણ મૂળ દસ્તાવેજના સંદર્ભ તરીકે ઉપયોગમાં લેવામાં આવશે. GMT અને લેખક અનુવાદમાં થયેલ ફેરફાર માટે જવાબદાર નથી. બધા ચિત્રો ગિન્ડી મશીન ટૂલ્સ લિ. ની મિલકત છે)

જયશ્રી એસ. મણી વર્ષ 1982 માં ગિંડી મશીન ટૂલ્સ લિ. કંપનીમાં જોડાયા.

તેમણે સી.એન.સી. ગ્રાઇન્ડર અને CMM વિકસિત કર્યું અને GMT કસ્ટમાઇઝ્ડ ERP પર કામ કર્યું છે.

2014 થી તેઓ કંપનીના વાઇસ ચેઅરપર્સન છે.

9840596643

Sales@gmt.co.in