ઉષ્ણતા પ્રતિરોધક કઠણ ધાતુનું યંત્રણ

03 May 2021 13:06:44

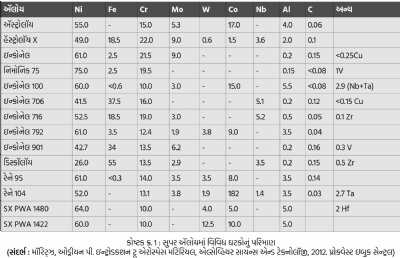

કાટ પ્રતિરોધક અને ગરમી પ્રતિરોધક જેવા ગુણધર્મો માટે જેમાં નિકેલ અને ક્રોમિયમ ઉચ્ચ પ્રમાણમાં હોય, એવા ઍલોય વિકસાવવામાં આવ્યા હતા. આમાંના ઘણા ઍલોય ગરમી પ્રતિરોધક (હીટ રેઝિસ્ટન્ટ) સુપર ઍલોયની શ્રેણીમાં આવે છે, જેને સામાન્ય રીતે HRSA તરીકે ઓળખાય છે. લેખ HRSA નું મશીનિંગ કરવામાં આવતા પડકારો, મશીનની પસંદગી, મશીનિંગ માટે જરૂરી કટિંગ ટૂલ વગેરે વિશે વિગતવાર માહિતી આપશે.

પાછલા શતકમાં તંત્રજ્ઞાનમાં ઘણા બધા બદલાવ જોવા મળ્યા છે, આજે આપણી પાસે ખેતીથી લઈને એરોસ્પેસ પ્રોજેક્ટ, બધામાં નવીન અને આધુનિક ટેક્નોલૉજીનો વ્યાપક પ્રમાણમાં ઉપયોગ થઇ રહ્યો છે.

આ શતકમાં બે મહાયુદ્ધો થયા, માનવીએ ચંદ્ર પર પગ મૂક્યો, કમ્પ્યૂટર અને ટેકનોલૉજીનો વિકાસ IoT અને AI સુધી પહોંચ્યો છે. આપણને ઉત્પાદનોની વિશાળ શ્રેણી અને તેમાં વાપરવામાં આવતા, ધાતુ તેમજ અધાતુમાંથી બનેલ વિવિધ યંત્રભાગો જોવા મળે છે.

ઘટકોના પ્રમાણમાં થોડો ઘણો ફેરફાર કરીને બનાવેલ અલગ અલગ પ્રકારના લોહ અને અલોહ મિશ્રધાતુ વાપરવાની શરૂઆત પણ થઇ ગઈ, જેના વિવિધ ગુણધર્મોનો ઉત્પાદકોને ઘણો ફાયદો પણ થયો. એન્જિનના યંત્રભાગો, તબીબી સાધનો અને ઈમ્પ્લાન્ટ અને એરોસ્પેસ ઉપકરણો આ બધામાં અલગ અલગ ગુણધર્મો ધરાવતું મટિરિયલ વાપરવું જરૂરી હોય છે. ઉષ્ણતોપચાર કરવા માટે ઉપયોગમાં લેવામાં આવતા યંત્રો, મોટા ટર્બો એન્જિન અને ઍરોસ્પેસમાં વાપરવામાં આવતા યંત્રભાગ, વગેરેના નિર્માણ માટે કાટ પ્રતિરોધક અને ઉષ્ણતા પ્રતિરોધક, આ બન્ને ગુણધર્મો હોય તેવા મટિરિયલની વાસ્તવમાં ખૂબ પહેલાથી જ જરૂર હતી. આ જરૂરિયાતને પૂર્ણ કરવા માટે નિકલ અને ક્રોમિયમ ઉચ્ચ પ્રમાણમાં હોય તેવી મિશ્ર ધાતુ વિકસિત કરવામાં આવી.

એ પછી નિકલ, લોખંડ, કોબાલ્ટ, ક્રોમિયમ વગેરેના મિશ્રણથી 'સુપર ઍલોય' આ એક મિશ્રધાતુની શ્રેણી વિકસિત કરવામાં આવી, જેમાં અત્યંત ઉચ્ચ તાપમાને પણ મજબૂતી જાળવી રાખવાના અને કાટ પ્રતિરોધકતાના ગુણધર્મો હતા. આમાંથી ઘણા ઍલોય ઉષ્ણતા પ્રતિરોધક (હીટ રેસિસ્ટન્ટ) આ શ્રેણીમાં આવે છે. (જેને સમાન્ય રીતે HRSA, એ સંક્ષિપ્ત નામે ઓળખાય છે.) એરોસ્પેસ એન્જિન, ગૅસ ટર્બાઈન, તેલ અને ગૅસ ઉદ્યોગ તથા મેડિકલ ઈમ્પ્લાન્ટમાં આ વાપરવામાં આવે છે.

જેટ એન્જિનમાં વપરાતા મટિરિયલમાં જરૂરી હોય તેવા અનેક ગુણધર્મો સુપર ઍલોયમાં હોય છે. ઉદાહરણ રૂપે ઉચ્ચ તાપમાને અપેક્ષિત શક્તિ જાળવી રાખવી, ફ્રેક્ચર ટફનેસ, સમયાન્તરે વિકૃતિ થવાનો પ્રતિકાર અને તાણને કારણે એ તૂટી જવાનો (સ્ટ્રેસ રપ્ચર) પ્રતિકાર તેમજ દીર્ઘ ફટીગ (તાણ વધવા અને મુક્ત થવાના આવર્તનને કારણે ધાતુમાં નબળાઈ આવે છે, જેને ફટીગ કહેવાય છે) આયુર્માન. એ સિવાય બીજી અનેક ધાતુઓ ઉચ્ચ તાપમાને કાટ અને ઑક્સિડેશનને કારણે જલ્દી નબળી પડવા માંડે છે, ત્યારે ઍલોય એનો પ્રતિકાર કરે છે. સુપર ઍલોય 95° થી 1300° સેં. સુધીના તાપમાનમાં કામ કરી શકે છે, એટલે આધુનિક જેટ એન્જિનમાં વાપરવા માટે તે અત્યંત યોગ્ય મટિરિયલ છે.

HRSA યંત્રણના પડકારો

HRSA મટિરિયલની યંત્રણક્ષમતા ખરાબ હોય છે. ઉચ્ચ તાપમાને પોતાના ગુણધર્મો જાળવી રાખવાના સુપર ઍલોયનો ગુણ, તેની ખરાબ યંત્રણક્ષમતા માટે જવાબદાર છે. સામાન્ય રીતે, સ્ટેનલેસ સ્ટીલમાંથી વિકસિત કરવામાં આવેલ લોખંડ નિકલ બેસ સુપર ઍલોયનું યંત્રણ કરવું, એ સમાન પ્રકારના ઉષ્ણતોપચાર કરેલ નિકલ બેસ અને કોબાલ્ટ -બેસ સુપર ઍલોયના યંત્રણ કરવા કરતા અત્યંત સહેલું છે. લોખંડ મુખ્ય ધાતુ હોય તેવા ઍલોયની ચિપ તૂટવામાં સમસ્યા ઉદ્દભવતી હોય છે, એટલે ઘણી વખત વિશેષ ભૌમિતિક રચના હોય તેવા ટૂલની જરૂરિયાત હોય છે. નિકલ બેસ અને કોબાલ્ટ -બેસ ઍલોયમાં આવા ઘણાં સમાન ગુણધર્મો હોય છે, જે કારણે ખર્ચો વધે છે. સુપર ઍલોયના યંત્રણના ગુણધર્મો નીચે વર્ણવેલ ઘટકો પર નિર્ભર હોય છે :

• ઉચ્ચ તાપમાને (જ્યાં સામાન્ય ટૂલ સ્ટીલ મૃદુ થવા લાગે છે) પોતાની ક્ષમતા જાળવી રાખવી.

• ઉચ્ચ ગતિજ (ડાયનૅમિક) શીઅર સ્ટ્રેન્થને કારણે યંત્રણ કરવું અઘરું

• માઈક્રોસ્ટ્રકચરમાં કઠણ કાર્બાઈડ હોવાને કારણે એમાં અપઘર્ષક ગુણધર્મો હોય છે.

• ધાતુ કાપતી વખતે ઘર્ષણને કારણે ઉત્પન્ન થનાર ઉષ્ણતાને કારણે સખ્તાઈ આવે છે.

• ઉષ્ણતાનો વિક્ષેપ સારી રીતે થતો નથી, તેથી કટિંગ ટૂલની અણી પરનું તાપમાન વધે છે.

• ધાતુ કાપતી વખતે એક કડક, કરવત જેવી અખંડ ચિપનું નિર્માણ થાય છે.

• આવી ધાતુના યંત્રણ માટે વધુ શક્તિશાળી સ્પિન્ડલ જરૂરી હોય છે.

યંત્રણ

ટર્નિંગ, મિલિંગ, ડ્રિલિંગ, બોઅરિંગ, ગ્રાઇન્ડિંગ, બ્રોચિંગ, હૉબિંગ, વગેરે પારંપરિક યંત્રણ પ્રક્રિયા દ્વારા આ પ્રકારના મટિરિયલનું યંત્રણ કરી શકાય છે. આવા મટિરિયલ પર યંત્રણ કરવા માટે યોગ્ય સી.એન.સી. લેથ, સી.એન.સી. મશીનિંગ સેન્ટર અને અન્ય મશીન પણ ઉપલબ્ધ છે.

યંત્રણમાં સામાન્ય રીતે નીચે વર્ણવેલ ત્રણ તબક્કા હોય છે.

• રફ યંત્રણ : જેમાં વધુ મટિરિયલ કાઢી શકાય છે.

• મધ્ય તબક્કાનું યંત્રણ : ઘણી વખત ઉષ્ણતોપચાર પછી કરવામાં આવે છે અને આમાં ઉચિત માત્રામાં મટિરિયલ દૂર કરવામાં આવે છે.

• ફિનિશિંગ : મટિરિયલ ઓછા પ્રમાણમાં કાઢવામાં આવે છે.

પારંપરિક રીતે, ગ્રાઇન્ડિંગ જેવી પ્રક્રિયા દ્વારા પણ ફિનિશિંગ કરી શકાય છે, પણ હાલમાં આવા કાર્ય ટર્નિંગ અથવા મિલિંગ દ્વારા કરી શકાય છે.

ટર્નિંગ પ્રક્રિયા

પ્રથમ આપણે HRSA ની ટર્નિંગ પ્રક્રિયા બાબતે ચર્ચા કરીએ. વ્યાસ, ફેસ, ખાંચો (સ્લૉટ) વગેરેના યંત્રણ માટે લેથ પર ટર્નિંગ પ્રક્રિયા કરવામાં આવે છે. ટર્નિંગ માટે સામાન્યતઃ સિંગલ પૉઈન્ટ હોય તેવું યંત્રણ ટૂલ વાપરવામાં આવતું હોય છે. ટર્નિંગ કરતી વખતે કાર્યવસ્તુ એક ચકમાં પકડીને ગોળ ફેરવવામાં આવે છે અને તે પરિભ્રમણ અક્ષને સમાંતર અથવા લંબ (ટેપર હોય તો કોણમાં) દિશામાં ટૂલની મૂવમેન્ટ કરીને વ્યાસ અથવા ફેસનું યંત્રણ કરવામાં આવે છે.

ટર્નિંગ પ્રક્રિયાનું નિયંત્રણ કરનાર વિવિધ ઘટકો

કર્તન વેગ : આ વેગ મીટર પ્રતિ મિનિટમાં આપવામાં આવે છે અને કાર્યવસ્તુના પરિભ્રમણની વાસ્તવિક ગતિ આમાંથી મળે છે. કર્તન વેગ 'V' એ ચિહ્ન દ્વારા દર્શાવવામાં આવે છે. (V = -- મી./મિ)

ફીડ રેટ : આ ટૂલની મૂવમેન્ટ f આ ચિહ્ન દ્વારા દર્શાવવામાં આવે છે અને મિમી./ પરિભ્રમણમાં દર્શાવાય છે. ( f: -- મિમી./ પરિભ્રમણ)

કાપાની ઉંડાઈ : d આ ચિહ્ન દ્વારા દર્શાવવામાં આવે છે અને મિમી. માં દર્શાવાય છે. (d= -- મિમી.)

ધાતુ કાઢવાનો દર

Q = Vfd/60 સેમી3/સેકંડ

ટૂલ જ્યારે કાર્યવસ્તુમાંથી મટિરિયલ કાઢવાની શરૂઆત કરે છે, ત્યારે તે માટે શક્તિ જરૂરી છે અને યંત્રણ બિંદુ પરની શક્તિ Pc આ ચિહ્ન દ્વારા દર્શાવવામાં આવે છે. શક્તિની ગણના HP અથવા kW માં (અશ્વ શક્તિ અથવા કિલો વૉટ) કરવામાં આવે છે.

કટિંગ ટૂલ બિંદુ પર જરૂરી શક્તિ Pc, એ ધાતુ કાઢવાનો દર Q, શક્તિ સ્થિરાંક Kp, શક્તિ સ્થિરાંક માટેનો ફીડ ઘટક C અને ટૂલ ઘસારા ઘટક W પર નિર્ભર હોય છે. કટિંગ ટૂલ બિંદુ પર જરૂરી શક્તિ, Pc = KpCQW.

મશીન પર જરૂરી શક્તિ સામાન્ય: Pm= Pc/E હોય છે. અહીં E પાવર ટ્રાન્સમિશનની કાર્યક્ષમતા છે, જે મુખ્ય સ્પિન્ડલ મોટર અને લેથના વર્ક સ્પિન્ડલ વચ્ચેના ડ્રાઇવ મેકૅનિઝમ પર આધારિત હોય છે.

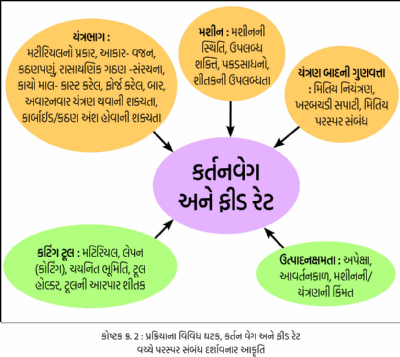

HRSA નું ટર્નિંગ કરવા માટે મશીન અને ટૂલ નિશ્ચિત કરવા માટે આ બધી વિગતો અત્યંત મહત્ત્વની છે. આ મટિરિયલ માટે ઉચ્ચ યંત્રણ બળ જરૂરી હોય છે. તેમજ કાર્યવસ્તુ પકડવા માટે વાપરવામાં આવનાર ચક, કટિંગ ટૂલ અને ટૂલ પકડવા માટે વાપરવામાં આવતું ટૂલ હોલ્ડર, મજબૂત સંરચનાનું હોવું અત્યંત જરૂરી છે. HRSA ના યંત્રણમાં કટિંગ ટૂલ માટે ખાસ મટિરિયલનો ઉપયોગ કરવો તે ઇચ્છનીય છે. તે જ સમયે યંત્રણ પ્રક્રિયાની કાર્યક્ષમતા અને ખાસ કરીને ટૂલ્સ જેવા રોજિંદા વપરાશની વસ્તુઓની કિંમત ધ્યાનમાં લેવી જોઈએ. આવા ટૂલ્સનું ચયન એ એક જટિલ બાબત છે. ટૂલ આર્થિક રીતે કિફાયતી છે કે નહિ, તે કર્તન વેગ અને ફીડ રેટ પર આધારિત હોય છે. કોષ્ટક ક્ર. 2 માં આપવામાં આવેલ આકૃતિ પ્રક્રિયાના વિવિધ ઘટકો, કર્તન વેગ અને ફીડ રેટ વચ્ચેના સંબંધો દર્શાવે છે.

સુપર ઍલોય તેની મોટાભાગની તાકાત યંત્રણના તાપમાને જાળવી રાખે છે, આમ શીઅર ઝોનમાં વધુ ઉષ્ણતાનું નિર્માણ થાય છે અને આપેલ કર્તન ગતિએ અન્ય ધાતુઓની તુલનામાં ટૂલનો ઘસારો વધુ પ્રમાણમાં થાય છે. સિવાય, સુપર ઍલોય કાપવા માટે વધુ શક્તિની (મધ્યમ કાર્બન ઍલોય સ્ટીલના ટર્નિંગમાં કાપવા માટે જે જરૂરી હોય છે, તેના કરતા બમણી) જરૂર પડી શકે છે. એની સાથે ટૂલ ભૂમિતિ, ટૂલનું સામર્થ્ય અને /અથવા ટૂલ હોલ્ડરની નક્કરતા, વગેરે પણ મહત્ત્વની હોય છે.

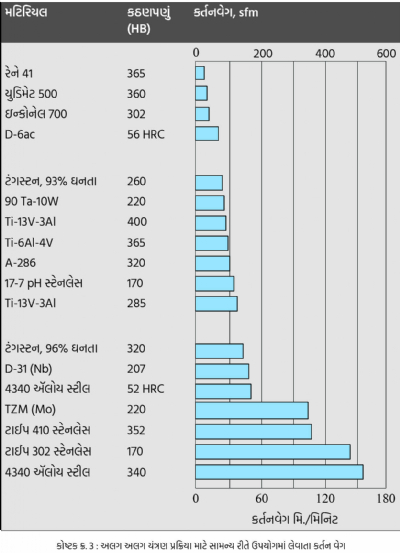

HRSA મટિરિયલના યંત્રણ માટે ઉચ્ચ યંત્રણ પૅરામીટર ઉપયોગમાં લઇ શકતા નથી, પણ ઉચ્ચ ફીડ રેટ ઉપયોગમાં લઇ શકાય છે. કોષ્ટક ક્ર. 3 માં અલગ અલગ યંત્રણ પ્રક્રિયા માટે સામાન્યતઃ કયા કયા કર્તન વેગનો ઉપયોગ કરવામાં આવે છે, તે વિશે માહિતી આપવામાં આવી છે. તથાપિ પ્રત્યક્ષ રૂપે ઉપયોગમાં લેવાતા યંત્રણ પૅરામીટર મટિરિયલનું કઠણપણું, અંતિમ ગુણવત્તાની જરૂરિયાત, મશીન અને ટૂલની સ્થિતિ વગેરે પર નિર્ભર હોય છે.

HRSA યંત્રણ માટે ટર્નિંગ મશીનનું ચયન

કોઈપણ યંત્રણ પ્રક્રિયા માટે લાગતી શક્તિ ધાતુ કાઢવાના દર પર નિર્ભર હોય છે અને આ દર મટિરિયલનું કઠણપણું, યંત્રણક્ષમતા, કર્તન વેગ, ફીડ રેટ, કાપાની ઊંડાઈ અને ટૂલની ધારની સ્થિતિ પર નિર્ભર કરે છે.

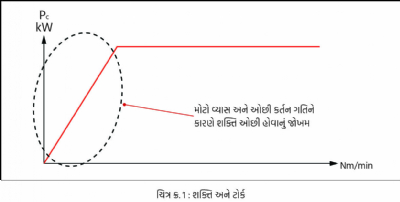

આ સર્વ બાબતો HRSA યંત્રણ માટે પ્રતિકૂળ છે અને તે કારણે મશીન સ્પિન્ડલમાં વધુ શક્તિ હોવી જરૂરી છે. તેમજ સ્લાઈડ, ડ્રાઈવ એવા મશીનના ભાગો પર ખૂબ વધુ તાણ પડે છે, એટલે તે પણ અત્યંત મજબૂત અને બળકટ હોવા જરૂરી છે. મોટા ક્રૉસ સેકશનના ટૂલ હોલ્ડર અને અતિશય મજબૂત બેસપર બેસાડવામાં આવેલ, મજબૂત કપલિંગ હોય તેવા ટરેટ જરૂરી છે. મશીન સ્પિન્ડલ પર ચક અને ફિક્શ્ચર વગેરે જેવા પકડ સાધનો પણ મજબૂત અને પાવર કલૅમ્પિંગ વ્યવસ્થા વાળા હોવા જોઈએ. એ ઉપરાંત જરૂરી શક્તિ મળવાનું સુનિશ્ચિત કરવા માટે ઓછી ઝડપે ડ્રાઈવ મોટરની ટૉર્ક/ગતિ વિશેષતાઓ (ચિત્ર ક્ર. 1) શું છે, તે જોવું પણ અત્યંત જરૂરી છે.

કયા આકારની કાર્યવસ્તુનું યંત્રણ કરવાનું છે, તેના પર ટર્નિંગ મશીનનો આકાર નક્કી થાય છે. પરંતુ ટર્નિંગ મશીનની પસંદગી કર્યા પૂર્વે ઉપર વર્ણવેલ વિશેષતાઓનું કાળજીપૂર્વક પરીક્ષણ કરવું જરૂરી છે. બજારમાં હવે સી.એન.સી. લેથના અનેક પ્રકાર ઉપલબ્ધ છે અને જરૂરિયાત અનુસાર આપણે એમાંથી પસંદગી કરી શકીએ છીએ. શીતક સુવિધા ઉપલબ્ધ હોય, તે હંમેશા ઉપયોગી જ હોય છે. તેમજ પિચ ત્રુટીની ભરપાઈ, તાપમાન ભરપાઈ, ટૂલ બદલવા માટેનો અલાર્મ વગેરે જેવી સુવિધાઓ અને ખાસિયતો હોય તથા સ્વયંસુધારણાની સુવિધા હોય તેવા સી.એન.સી. નિયંત્રક, હોય તો મશીનની ચોકસાઈ પર ઉત્તમ નિયંત્રણ રાખી શકાય છે.

HRSA માટે કટિંગ ટૂલ : ભૂમિતિ અને મટિરિયલ

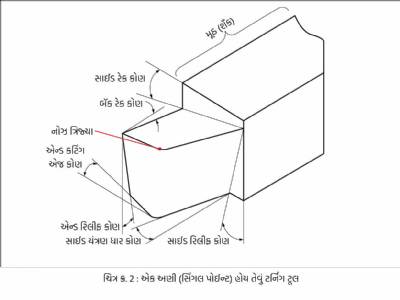

સર્વ પારંપરિક ટર્નિંગ ટૂલમાં સામાન્ય રીતે યંત્રણના અલગ અલગ કામો માટે વિશિષ્ટ ભૂમિતિ હોય છે. ઉપર વર્ણવ્યા મુજબ, ટર્નિંગ ટૂલમાં સામાન્ય રીતે એક અણી હોય છે, તેની ભૂમિતિ ચિત્ર ક્ર. 2 માં દર્શાવ્યા પ્રમાણે હોય છે. કોઈપણ ટર્નિંગ ટૂલની મુખ્ય ભૂમિતિમાં નીચે વર્ણવેલ મૂળભૂત બાબતો હોય છે.

રિલીફ કોણ : એન્ડ રિલીફ કોણ અને સાઈડ રિલીફ કોણ યંત્રણ ધારની કામગીરી પર પ્રભાવ પાડે છે. જો રિલીફ કોણ અત્યંત મોટો હોય, તો તેથી યંત્રણ ધાર નબળી પડી જાય છે અને યંત્રણ ધાર ભારે લોડ સ્થિતિમાં તૂટી શકે છે, જેમ કે કઠણ ધાતુ કાપવામાં અથવા જ્યારે અટકી અટકીને (જે યંત્રણ દરમિયાન ટૂલ સતત કાર્યવસ્તુના સંપર્કમાં ન હોય) યંત્રણ કરવામાં આવે ત્યારે. તથાપિ મોટો રિલીફ કોણ ઉત્તમ સપાટીય ફિનિશ આપે છે. કઠણ મટિરિયલ કાપતી વખતે કાર્બાઈડ ટૂલ માટે 50 થી 70 ના રિલીફ કોણ હોવા જોઈએ.

રેક કોણ : આ કોણ કાર્યવસ્તુના યંત્રણ દરમિયાન બહાર ફેંકાતી ચિપને સરકવા માટે દિશા આપે છે. જ્યારે રેક કોણ ઘન (+ve) હોય ત્યારે, ટૂલના ફેસનું ઇન્ક્લિનેશન યંત્રણ ધારને પાતળી કરે છે અથવા શૂન્ય રેક કોણની તુલનામાં વધુ તીક્ષ્ણ (શાર્પ) બનાવે છે. ઋણ (-ve) રેક કોણ, ઘન રેક કોણની ઉલટી દિશામાં હોય છે. અને યંત્રણ ધાર વધુ જાડી અને મજબૂત બનાવે છે. ઉચ્ચ ઘન રેક કોણ ઓછી યંત્રણ શક્તિ આપે છે. અને યંત્રણ ધાર પર તાપમાન ઓછું રાખે છે. ઋણ રેક કોણ ધારને વધુ મજબૂત બનાવે છે., પરંતુ એ કારણે યંત્રણ શક્તિ વધુ લાગે છે અને યંત્રણ ધારનું તાપમાન વધે છે.

સાઈડ કટિંગ એજ અને લીડ કોણ : આ કોણ ચિપ પાતળી અને લાંબી બનાવવામાં મદદ કરે છે. તેમજ યંત્રણ ધારની આવરદા પર પણ તેનો પ્રભાવ પડે છે.

એન્ડ કટિંગ એજ કોણ : પ્રોફાઈલ બનાવતી વખતે મોટા એન્ડ કટિંગ એજ કોણની ભલામણ કરવામાં આવે છે. એ કોણ યંત્રણ ધાર પર ખાડા પડવા પર નિયંત્રણ રાખે છે.

નોઝ ત્રિજ્યા : ટૂલ નોઝ એ ટૂલનો અત્યંત મહત્ત્વનો ભાગ છે, કેમકે ટૂલના આ ભાગ વડે જ પ્રત્યક્ષ રૂપે કાર્યવસ્તુની સપાટીને છોલવામાં આવે છે. યંત્રણ પછી મળનાર ફિનિશ અને ટૂલની આવરદા નોઝ ત્રિજ્યાને કારણે નિર્ધારિત થાય છે. ટૂલ નોઝની ત્રિજ્યા મોટી હોય તે સારું જ ગણવામાં આવે છે, કેમકે એના કારણે વધુ સારી ટૂલ આવરદા અથવા ઉચ્ચ કર્તન વેગ મળે છે. છતાં, સપાટીય ફિનિશ, મશીન પર ઉપલબ્ધ શક્તિ જેવી અન્ય બાબતોનો વિચાર કરવો પણ અત્યંત જરૂરી છે.

HRSA માટે કટિંગ ટૂલ

અન્ય લોહયુક્ત અને અલોહ મટિરિયલના યંત્રણ માટે વાપરવામાં આવતા ટૂલ અને ટેકનોલૉજીના લીધે, HRSA નું યંત્રણ કરતી વખતે ટૂલની આવરદા, પ્રક્રિયા કરવામાં લાગતો સમય અને વિશ્વસનીયતા અને યંત્રભાગની ગુણવત્તા, જેવી યંત્રણ ક્ષમતાને લગતી સમસ્યાઓ ઉદ્દભવે છે. છેલ્લા અમુક વર્ષોમાં HRSA નું યંત્રણ કરવા માટે અનેક અવનવા ટૂલ વિકસિત કરવામાં આવ્યા છે. આ ટૂલ પારંપરિક ટૂલ કરતા ખૂબ ફાયદાકારક છે. આ ટૂલ્સ અલગ અલગ મટિરિયલમાંથી બનવવામાં આવ્યા છે અને ટર્નિંગની અલગ અલગ કામગીરી સરળતાથી કરવા માટે એમાં અલગ અલગ ભૂમિતિ આપવામાં આવેલ હોય છે.

HRSA જેવા કઠણ મટિરિયલનું યંત્રણ કરવા માટે, ટૂલ તેના કરતા પણ વધુ કઠણ મટિરિયલમાંથી બનાવેલ હોવું જોઈએ. અને ધાતુ કાપવા માટેની કપરી સ્થિતિમાં પણ એ સહજતાથી કામગીરી બજાવી શકે એટલું ટકાઉ હોવું જોઈએ. એવું કઠણ મટિરિયલ એટલે સિરેમિક અને ડાયમંડ. સિરેમિક ટૂલ અને હીરાની, પૉલિક્રિસ્ટલાઈન હીરા અને ક્યુબિક બોરોન ડાયમંડ ટૂલની એક વિશાળ શ્રેણી HRSA ના યંત્રણ માટે ઉપલબ્ધ છે.

એ ટૂલ વાપરીને આપણને ઘણાં ઉચ્ચ યંત્રણ પૅરામીટર પર સારામાં સારી યંત્રણ ક્ષમતા મળે છે. કાર્બાઈડ શ્રેણી, લેપન (કોટિંગ) અને ભૂમિતિ વગેરેનો યોગ્ય ઉપયોગ કરીને HRSA યંત્રણામાં સારામાં સારી ઉત્પાદકતા મેળવવા આ ટૂલ વિકસિત કરવામાં આવેલ છે. યંત્રણના વિશિષ્ટ કામો માટે યથાયોગ્ય બદલાવ કરીને સિરેમિક ટૂલ પણ અલગ અલગ પ્રકારે બજારમાં ઉપલબ્ધ છે. તેમજ અલગ અલગ ભૂમિતિ હોય તેવા સિરેમિક ઇન્સર્ટ પણ ઉપલબ્ધ છે. તેમાં ઑક્સાઈડ સિરેમિક, ઑક્સાઈડ/કાર્બાઈડ સિરેમિક, સિલિકોન નાઈટ્રાઈડ બેસ અને રિઇનફોર્સ કરેલ સિરેમિક પણ છે. જેમાં માણસના વાળ જેટલા પાતળા વિસ્કર (તંતુ) હોય છે, જેથી કપરામાં કપરી સ્થિતિમાં પણ ટૂલની આવરદા સુધરે છે.

આજકાલ અલગ અલગ આકારના પૉલિક્રિસ્ટલાઈન સિન્થેટિક હીરા (PCD) અને ક્યુબિક બોરોન નાઈટ્રાઈડ (CBN), એવા કૃત્રિમ હીરા, કાર્બાઈડ ઇન્સર્ટ પર બેસાડવામાં (એમ્બેડ કરવામાં) આવે છે. આ ટૂલ વાપરીને ઉચ્ચ યંત્રણ પૅરામીટર પર યંત્રણ કરી શકાય છે અને જો પ્રથમ દ્રશ્ય મોંઘા લાગે, તો પણ HRSA યંત્રણ માટે ફાયદાકારક સિદ્ધ થાય છે.

શીતક

HRSA મટિરિયલ આ યંત્રણ માટે કઠણ હોય છે. અન્ય બધી જ યંત્રણ પ્રક્રિયામાં કરાય છે તેમ શીતકનો (કૂલંટ) ઉપયોગ યંત્રણ માટે ઉપયોગી સિદ્ધ થઇ શકે છે. કટિંગ ટૂલની ધાર ઘસારાથી બુઠ્ઠી થવાનું રોકવા માટે પૂરતું લ્યુબ્રિકેશન શીતક આપ્યા કરે છે અને યંત્રણ દરમિયાન ઉત્પન્ન થતી ગરમીને ઘટાડે છે. કર્તન બિંદુ પર મબલક પ્રમાણમાં શીતક મિશ્રિત પાણી જરૂરી હોય છે. શીતકોના અનેક પ્રકાર ઉપલબ્ધ હોવાથી કયા પ્રકારનું HRSA વાપરવામાં આવેલ છે, કયું મશીન છે, તે અનુસાર એનું ચયન કરવામાં આવે છે. કર્તન બિંદુ પર શીતકનો પુરવઠો સુનિશ્ચિત કરવા માટે થ્રુ કુલંટ ટૂલ હોલ્ડર વાપરવામાં આવે છે. પાણીમાં ઓગળી જાય એવું તેલ, પાણી એ મુખ્ય ઘટક હોય તેવું રાસાયણિક ઈમલ્શન, સલ્ફરયુક્ત અથવા ક્લોરિનયુક્ત કટિંગ તેલ, એવા અલગ અલગ પ્રકારના શીતકો ઉપલબ્ધ છે. યંત્રણ દરમિયાન શીતક વાપરવામાં આવેલ હોય તો, યંત્રભાગ પર ઉષ્ણતોપચાર (હીટ ટ્રીટમેન્ટ) કર્યા પૂર્વે તે ભાગ પૂર્ણ પણે સ્વચ્છ કરવામાં આવેલ છે કે નહિ તેની ખાતરી કરો.