ફ્રિક્શન વેલ્ડિંગ : વેલ્ડિંગની અલગ ટેકનિક

26 Apr 2021 22:48:49

વેલ્ડિંગ, બે ભાગોને જોડનારી એક એવી મૂળભૂત પ્રક્રિયા છે, જે આખી દુનિયામાં દરેક જગ્યાએ, દરેક ઉદ્યોગમાં ઉપયોગમાં લેવાય છે. એનું કારણ એ છે કે આવી સ્થિતિમાં જોડવા માટે થતો ખર્ચ તુલનામાં ઓછો હોય છે. વેલ્ડિંગ પ્રક્રિયાથી બનાવવામાં આવેલ પાર્ટની શક્તિ, એમાં સ્થિત સાંધાની શક્તિ પર નિર્ભર કરે છે. આ સાંધાની શક્તિ જોડવામાં આવેલ બે ધાતુઓની વિશેષતા અને વેલ્ડિંગ કરતી વખતે કરવામાં આવેલ પ્રોસેસ પૅરામીટર પર નિર્ભર કરે છે.

સમયની સાથે સાથે, ઉત્પાદન તકનીકના વિકાસ દરમિયાન, પાર્ટના કામ અનુસાર એમની ભૂમિતિ, સંરચના, બનાવટ તથા માયક્રોસ્ટ્રકચર સંબંધી જરૂરિયાતો પણ વધતી ગઈ. જેમકે

1. અલગ અલગ ધાતુઓના સાંધા

(લોખંડ-તાંબુ, લોખંડ-પિતળ, તાંબુ-ઍલ્યુમિનિયમ વગેરે)

2. સાંધો એકીકૃત (ઇંટિગ્રેટેડ) તથા બંધબેસતો હોવો જોઈએ

3. સાંધાની શક્તિનું સ્તર

4. સાંધો સજ્જડ હોવો અને એમાં છિદ્રો ન હોવા

5. સાંધામાં કોઈ જાતની તિરાડ ન હોવી.

સામાન્ય રીતે કહી શકાય કે જે જગ્યાએ કાર્યવસ્તુ પર/પાર્ટ પર અથવા મશીન પર સ્ટૅટિક માર લાગતો હોય છે, ત્યાં એ જગ્યાએ ફ્યૂઝન વેલ્ડિંગ દ્વારા જોડવામાં આવેલ પાર્ટ મોટાભાગે આશ્વાસક રીતે સૂચવેલ હોય છે તથા એમનો ઉપયોગ થતો હોય છે. આવો સાંધો જો આકસ્મિક રીતે તૂટીને કોઈ પાર્ટ ખરાબ પણ થઈ જાય, તો પણ વધુ નુકસાન નથી થતું. પણ જે જગ્યાએ કાર્યવસ્તુ અથવા મશીન પર ગતિશીલ (ડાયનૅમિક) અથવા ટૉર્શનલ ભાર આવે છે, એ જગ્યાએ ફ્યૂઝન વેલ્ડિંગ દ્વારા જોડવામાં આવેલ સાંધાનો એ પાર્ટ અકાર્યક્ષમ થવાની શક્યતાઓ વધી જાય છે. આવી જગ્યાએ જો કોઈ પાર્ટ તૂટી જાય અને અકસ્માત સર્જાય, તો એ નુકસાન ખૂબ વધુ હોય છે અને એની મોટી કિંમત ચુકાવવી પડે છે. આ મર્યાદાને કારણે ઉદ્દભવેલ પડકારોનો સામનો કરવા માટે જ ફ્રિકશન વેલ્ડિંગની શરૂઆત થઈ.

જે કિસ્સામાંથી ફ્રિક્શન વેલ્ડિંગની શરૂઆત થઈ તે ખૂબ જ રસપ્રદ છે. લગભગ 125 વર્ષ પહેલા એક કારખાનામાં લેથ મશીન પર કામ ચાલી રહ્યું હતું. સ્પિન્ડલ ફરી રહ્યું હતું. ત્યારે ટર્નિંગ ટૂલની અણી તૂટી ગઈ. કાર્યવસ્તુ ફરતી હતી પણ કટિંગ કાર્ય થઈ રહ્યું ન હતું. સ્વાભાવિક રીતે એ જગ્યાએ સંપર્કમાં આવનાર કાર્યવસ્તુ અને ટૂલની વચ્ચે ઘર્ષણ થવા લાગ્યું અને તણખા ઝરવા લાગ્યા. ઑપરેટરે એ જોયું અને સ્પિન્ડલ રોકીને કામ બંધ કરી દીધું. હકીકતમાં કયાં સમસ્યા સર્જાઈ હતી એ સમજવામાં થોડો સમય લાગ્યો. એ દરમિયાન કાર્યવસ્તુ થોડી ઠંડી થઈ ગઈ. કાર્યવસ્તુ કાઢતી વખતે ટૂલ પોસ્ટ પાછળ ખસેડતી વખતે ધ્યાનમાં આવ્યું કે ટૂલ કાર્યવસ્તુ સાથે ચોંટી ગયું હતું. આ ઘટનાનો વિકાસ સમય જતા એક વિશેષ ટેકનિક રૂપે થયો, જેને ફ્રિક્શન વેલ્ડિંગ નામ આપવામાં આવ્યું.

જેમ નામથી જ સ્પષ્ટ થાય છે, ફ્રિક્શન વેલ્ડિંગમાં બે ભાગને જોડવા માટે જરૂરી ઉષ્મા, ઘર્ષણ દ્વારા ઉત્પન્ન કરવામાં આવે છે. આ ગરમીનું સ્તર એટલું બધું વધી જાય છે કે, એ સમયે બન્ને ધાતુઓના સંપર્કમાં આવનાર સપાટી મીણની જેમ નરમ (ઓગળવાની પહેલાની સ્થિતિ) થઈ જાય છે. એ સમયે જો એમના પર એક નિશ્ચિત દબાણ આપવામાં આવે, તો ઠંડા પડતી વખતે તે એકરૂપ થઈ જાય છે. આ પ્રક્રિયાથી એક મહત્ત્વપૂર્ણ લાભ એ છે કે ઘર્ષણ દ્વારા ઉત્પન્ન થયેલી ગરમી, સંપર્કમાં આવેલ સપાટી પર એકસમાન ફેલાય છે અને એનું સ્તર પણ એકસમાન જ રહે છે. આ જ ઉષ્મા સાથે સંપર્કમાં આવનાર ધાતુની સપાટી નરમ થઈ એક નક્કર સાંધો તૈયાર થાય છે. આ સાંધો માત્ર ઉપરી સ્તર પર અથવા તો પરિઘિ પર (પેરિફરલ અથવા સુપર ફિશિયલ) ન રહી અંદર સુધી એકસમાન થઈ જાય છે. અહીં ઉપરથી ધાતુ (ફિલર મટિરિયલ) ઉમેરવાની જરૂર પડતી નથી.

ફ્રિક્શન વેલ્ડિંગના પ્રકાર

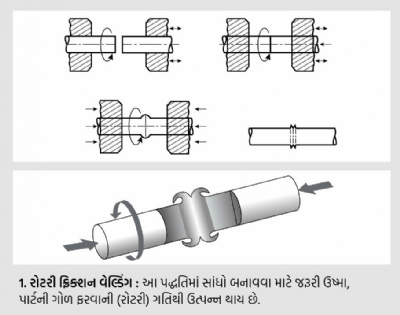

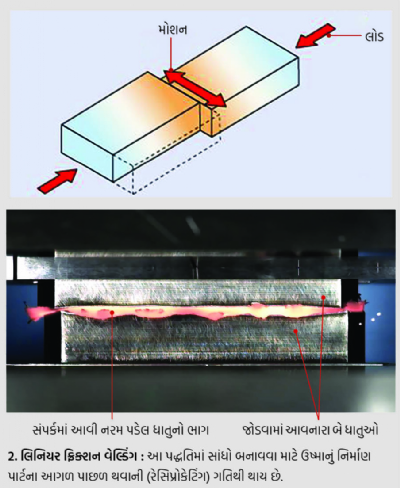

ફ્રિક્શન વેલ્ડિંગના મુખ્ય બે પ્રકાર છે.

આ બન્ને પ્રકારોમાં રોટરી ફ્રિક્શન વેલ્ડિંગ પદ્ધતિ સરખામણીમાં વધુ પ્રચલિત છે. આ પદ્ધતિના મુખ્ય તબક્કાઓ અનુક્રમિત ચિત્રો દ્વારા દર્શાવવામાં આવ્યા છે.

પ્રથમ તબક્કો

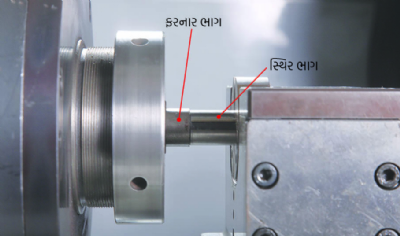

ફરતો ભાગ ડાબી તરફના સ્પિન્ડલના ચકમાં પકડીને તથા સ્થિર ભાગ જમણી તરફના હોલ્ડરમાં પકડીને, એમની વચ્ચે સંપર્ક સ્થાપિત કરવામાં આવે છે.

બીજો તબક્કો

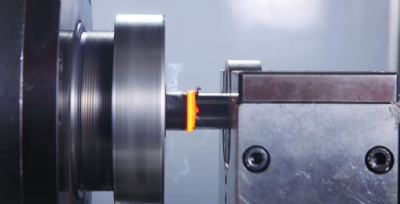

સ્પિન્ડલ પર સ્થિત ચકમાં પકડાયેલ ભાગ, ગોળ ફરીને ગતિના એક નિશ્ચિત સ્તર પર લાવવામાં આવે છે અને સ્થિર ભાગ ઉપર નિશ્ચિત અક્ષીય દબાણ આપવામાં આવે છે.

ત્રીજો તબક્કો

પછી ચક્રીય ગતિને અટકાવીને, એક સમાન સાંધા બનાવવા માટે, અક્ષિય દબાણ થોડા સમય માટે વધારી દેવામાં આવે છે.

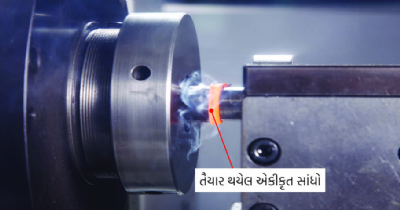

તૈયાર થયેલ સજ્જડ સાંધો

આ પદ્ધતિમાં બનેલ સાંધાની ગુણવત્તા અનેક પૅરામીટર પર નિર્ભર કરે છે. જોડવામાં આવનાર ધાતુઓનું મટિરિયલ, એમનું માયક્રોસ્ટ્રકચર, આકાર, ભૂમિતિ તથા કાર્યવસ્તુ સાથે ઘસાતી સપાટીની સ્થિતિ જેવી મૂળભૂત બાબતોનો વિચાર અગાઉથી જ કરવાનો હોય છે અને અપેક્ષિત ગુણવત્તાના સાંધા પ્રાપ્ત કરવા માટે, આગળ આપવામાં આવેલ પૅરામીટર મશીનમાં નિશ્ચિત કરી નિયંત્રિત કરવામાં આવે છે.

• સ્પિન્ડલની ગતિ

• રેખીય ફીડ

• ઘર્ષણ દબાણ

• ઘર્ષણનો સમયગાળો

• બ્રેકિંગ સમયગાળો

• અપસેટ વિલંબ (ડીલે) સમયગાળો

• અપસેટ સમયગાળો

ઘણીવાર આ પદ્ધતિથી તૈયાર થનાર સાંધાની ગુણવત્તાનું પરીક્ષણ કરતી વખતે, આરંભમાં આશ્વાસન મળતા સુધી, (Check Marathi) ચકાસણી દરમિયાન એના પર એ તૂટી ન જાય ત્યાં સુધી તણાવ આપવામાં આવે છે. આવા પરીક્ષણ કરતી વખતે હંમેશા એ બાબત ધ્યાનમાં આવી છે, કે સાંધો તૂટવાને બદલે મૂળ પાર્ટ જ તૂટી જાય છે, પણ સાંધાની મજબૂતી જળવાઈ રહે છે. ચિત્ર ક્ર. 1 અને ચિત્ર ક્ર. 2 જુઓ.

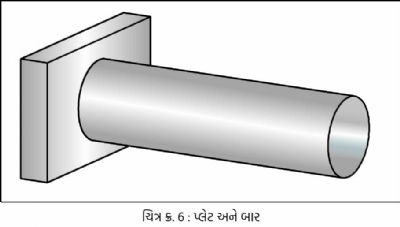

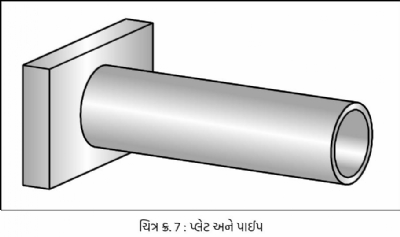

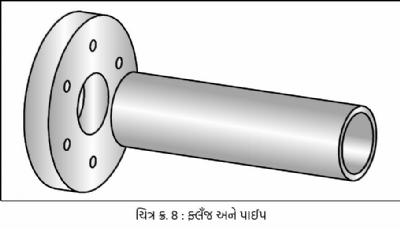

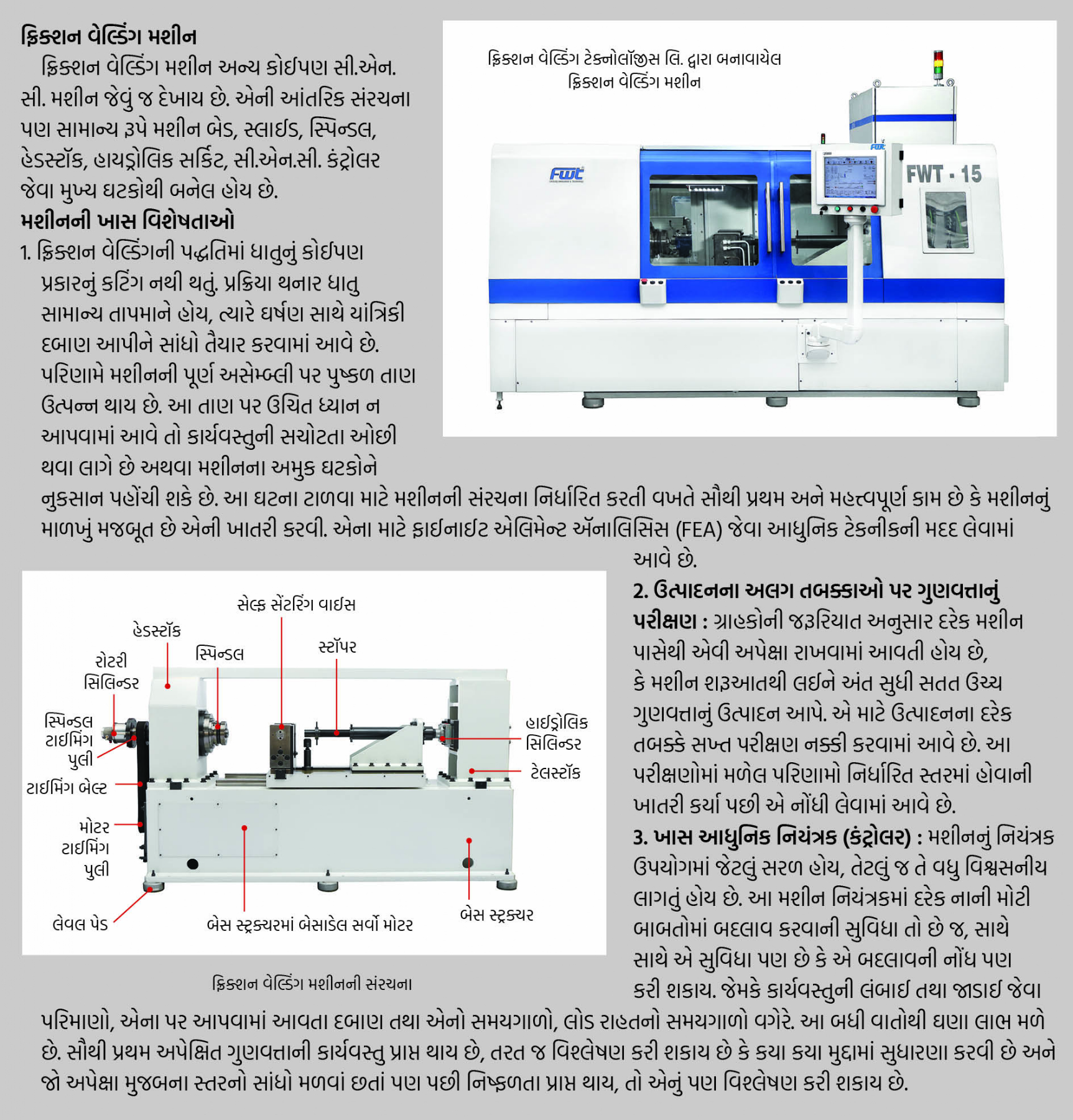

આ પદ્ધતિથી માત્ર અલગ વિશેષતાઓના ધાતુઓને જ નહીં પણ અલગ અલગ આકારના પાર્ટને પણ જોડવામાં આવે છે. ચિત્ર ક્ર. 3, 4, 5, 6, 7, 8 જુઓ.

અહીં દર્શાવવામાં આવેલ કાર્યવસ્તુઓ નિયમિત આકારની જ છે, પણ અનિયમિત આકારની તેમજ બે અલગ અલગ ધાતુઓથી બનેલ કાર્યવસ્તુઓ પણ આ પદ્ધતિ અપનાવીને અત્યંત ખાતરીપૂર્વક અને વિશ્વસનીય રીતે જોડવામાં આવે છે.

વેલ્ડિંગની અન્ય પદ્ધતિઓની સરખામણીમાં, ફ્રિક્શન વેલ્ડિંગ અનેક ગણું સરળ અને સહેલું સાબિત થાય છે. એટલા માટે આજે નવા ઉત્પાદોનો વિકાસ (ન્યૂ પ્રૉડક્ટ ડેવલપમેન્ટ) કરતી વખતે ઉચ્ચ સ્તરીય અને વિશ્વસનીય વેલ્ડિંગ સાંધો જરૂરી હોય, તો આ પદ્ધતિ અપનાવવાની ભલામણ કરવામાં આવે છે.

ફ્રિક્શન વેલ્ડિંગના મુખ્ય લાભ

1. આ પદ્ધતિ સાંધો જોડવાની નહીં પણ સાંધો તૈયાર કરવાની છે. આમાં કોઈપણ બહારની સામગ્રી (ફિલર સામગ્રી) અલગથી ઉપયોગમાં નથી લેવાતી.

2. આ પદ્ધતિ પૂર્ણ રૂપે મશીન દ્વારા નિયંત્રિત હોવાને કારણે ઉત્પાદનનું સ્તર કર્મચારીઓની કુશળતા અથવા એમની વિચારધારા પર નિર્ભર નથી હોતું.

3. મોટા પ્રમાણમાં ઉત્પાદન કરતી વખતે આ કાર્યપદ્ધતિ દ્વારા યંત્રણ કરવું સરળ થઈ જાય છે.

4. જટિલ ફોર્જિંગની કાર્યવસ્તુ આ પદ્ધતિથી સરળ અને સુલભ થઈ જાય છે તથા ફ્લૅશ અથવા ફ્લક્સના રૂપે થનાર ધાતુનો બગાડ ટાળી શકાય છે.

5. કાર્યની આ પદ્ધતિમાં વીજનો વધારાનો પ્રવાહ જરૂરી ન હોવાને કારણે ઓછી ઉર્જા પર પણ કામ થઈ શકે છે. સાથે જ, જલ્દી ખતમ થનાર અથવા ઉપયોગમાં લેવાતાં (કન્ઝયુમેબલ) મટિરિયલની જરૂરિયાત વધુ ન હોવાને કારણે આ પદ્ધતિ વ્યાજબી સાબિત થાય છે.

6. કર્મચારીઓના સ્વાસ્થ્યને નુકસાન પહોંચાડનાર કોઈપણ ધુમાડો અથવા ગૅસ એમાં નિર્માણ નથી થતો. વેલ્ડિંગના તણખા નથી ઝર તા, એટલે કોઈપણ પ્રકારની ઇજા થવાની શક્યતાઓ નથી હોતી. આ પદ્ધતિ પર્યાવરણના સંદર્ભે અત્યંત સ્વચ્છ હોય છે.

તા, એટલે કોઈપણ પ્રકારની ઇજા થવાની શક્યતાઓ નથી હોતી. આ પદ્ધતિ પર્યાવરણના સંદર્ભે અત્યંત સ્વચ્છ હોય છે.

તા, એટલે કોઈપણ પ્રકારની ઇજા થવાની શક્યતાઓ નથી હોતી. આ પદ્ધતિ પર્યાવરણના સંદર્ભે અત્યંત સ્વચ્છ હોય છે.

તા, એટલે કોઈપણ પ્રકારની ઇજા થવાની શક્યતાઓ નથી હોતી. આ પદ્ધતિ પર્યાવરણના સંદર્ભે અત્યંત સ્વચ્છ હોય છે.7. અલગ અલગ વિશેષતાઓના ધાતુઓ આનાથી જોડી શકાય છે, જેમ કે ઍલ્યુમિનિયમ-તાંબુ, ઍલ્યુમિનિયમ-લોખંડ. આ કાર્ય પદ્ધતિ લગભગ 2 થી 100 ગણી ઝડપી છે.

8. આ પદ્ધતિમાં ઘનીભવનની (સૉલિડિફિકેશન) ભૂલો નથી દેખાતી, જેમ કે પોરોસિટી, પોલાણ (બ્લો હોલ). આ પદ્ધતિથી તૈયાર થનાર સાંધો, વેલ્ડિંગના અન્ય પદ્ધતિની સરખામણીમાં ટેકનિક તથા નાણાકીય દૃષ્ટિએ અત્યંત ઉત્તમ અને વ્યાજબી હોય છે.

ફ્રિક્શન વેલ્ડિંગ પદ્ધતિની કેટલીક મર્યાદાઓ

1. ફ્રિક્શન વેલ્ડિંગ કરનારા મશીનો સરખામણીમાં મોંઘા હોય છે. એટલા માટે શરૂમાં વધુ રોકાણ કરવું પડે છે.

2. મશીનની અપેક્ષિત સંરચના તથા સ્પેસિફિકેશન જેને જોડવાના હોય તે ભાગોના આકાર, વિશેષતા અને તૈયાર થનાર મશીનોની ગુણવત્તાપર નિર્ભર કરે છે અને એટલા માટે મશીનોના ઉપયોગ પર કેટલીક મર્યાદાઓ ઉદ્ભવે છે.

3. આ ક્ષેત્રમાં વિશેષજ્ઞોની ઉપલબ્ધતા ઓછી હોય છે.

4. આ પદ્ધતિમાં ઓછામાં ઓછો એક પાર્ટ, ફરવાના હિસાબે સિમેટ્રિક હોવો જોઈએ. સાથે જ ઓછામાં ઓછા એક ધાતુનું મટિરિયલ ડકટાઈલ હોવું જોઈએ.

5. માત્ર ક્રૉસ સેક્શન એરિયા પર જ આ સાંધો કરવામાં આવે છે. જોડવાની હોય તે સપાટી સમતલ હોવી જરૂરી છે.

ફ્રિક્શન વેલ્ડિંગ ટેકનિકની શરૂઆત 19 મી સદીના ઉત્તરાર્ધમાં સન 1890 માં અમેરિકામાં થઈ. ત્યાર પછી 1920 થી 1945 દરમિયાન યુરોપમાં અને 1956 ની આસપાસ રશિયામાં આ ટેકનિક પર ઘણું સંશોધન કરવામાં આવ્યું અને ત્યાર પછી તે વ્યાપકપણે ફેલાયું.

હું સ્વયંને ભાગ્યશાળી માનું છું, કે મારા કરિયરની શરૂઆતમાં જ મને પડકારનો સામનો કરવાની તક મળી. કોઈ એક કંપનીમાં ફ્રિક્શન વેલ્ડિંગની એક જૂની મશીન બંધ સ્થિતિમાં ધૂળ ખાઈ રહી હતી, જેને ફરી શરુ કરવી એ પડકાર હતો. એ માટે સંબંધિત ટેકનિક આયાત કરી એના અનુસાર પરીક્ષણો કરી મશીન શરુ કરવાનો માર્ગ સરખામણીમાં વ્યાજબી અને ઓછો જોખમી હોવાનું લાગ્યું. એ મશીન શરુ કરવામાં સફળતા મળી. તે દરમિયાન, મેં કરેલા પરીક્ષણો અને હું જે અનુભવી લોકોના સંપર્કમાં આવ્યો છું તેમની પાસેથી મેળવેલા જ્ઞાનના આધારે, મેં આ ક્ષેત્રમાં પ્રવેશ કર્યો છે અને ફ્રિક્શન વેલ્ડીંગ ટેક્નોલોજીસ પ્રા. લિ. નામથી પુણેમાં એક ફેક્ટરી શરૂ કરી છે. હું ગર્વથી કહી શકું છું કે આ તકનીકની દ્રષ્ટિએ અમારો ઉદ્યોગ ભારતમાં અગ્રેસર માનવામાં આવે છે.