ટર્નિંગ પ્રક્રિયા બાબત

26 Apr 2021 15:41:18

ટર્નિંગ એ મેટલ કટિંગનું સૌથી મૂળ કાર્ય છે, જે દરેક મશીન શૉપમાં ઉપલબ્ધ હોય છે. ફૅક્ટરીમાં થતા મશીનિંગના લગભગ 50% કામોમાં ટર્નિંગ આવે છે. આ લેખ આપને ટર્નિંગ પ્રક્રિયાની કાર્યક્ષમતામાં સુધારો કરવા માટે જરૂરી આયોજન અને નિયંત્રણ પર ટૂંકું અવલોકન આપે છે.

ટર્નિંગ, એ પ્રત્યેક મશીન શૉપમાં ઉપલબ્ધ હોય છે અને ધાતુના યંત્રણનું (મશીનિંગ) સૌથી મૂળભૂત કાર્ય છે. આ એક અત્યંત સહેલું અને કિફાયતદાર કાર્ય છે. કારખાનામાં થનાર યંત્રણ કાર્યમાં લગભગ 50% ભાગ ટર્નિંગનો હોય છે. ઉત્તમ ટર્નિંગ પદ્ધતિમાં આગળની બાબતો સમજવી અત્યંત મહત્ત્વની છે.

1. યંત્રણ ગતિ, ફીડ રેટ, કાપાની ઉંડાઈ, ટૂલ મટિરિયલનું ચયન, સી.એન.સી. પ્રોગ્રામ, ગુણવત્તા નિયંત્રણ પ્રણાલી, વગેરે યંત્રણ પ્રક્રિયાની મૂળભૂત બાબતો છે.

2. ડ્રૉઈંગ મુજબ યંત્રભાગોના ટૉલરન્સ અને ભૌમિતિક સચોટતા, વગેરેનું સચોટ રીતે પાલન કરવા મશીન ટૂલ્સના અલગ અલગ ભાગો આપણને કેવી રીતે મદદરૂપ થાય છે, તે સમજીને મશીનની કામગીરી મહત્તમ કરવા માટેનો એક બુદ્ધિમાન દ્રષ્ટિકોણ. કઈ સર્વશ્રેષ્ઠ ઉત્પાદન પદ્ધતિ પોતાની ઉત્પાદન પ્રક્રિયાનું અવિભાજ્ય અંગ બની શકે છે, તે જોવું પણ એટલું જ મહત્ત્વનું છે.

આ લેખમાં મુદ્દા ક્ર. 2 સાથે સંબંધિત લાક્ષણિકતાઓ વિશે ચર્ચા કરવામાં આવી છે.

વ્યાવસાયિક દ્રષ્ટીકોણથી ટર્નિંગ

• ISO 6/7 અથવા તેનાથી પણ વધુ ઉત્તમ ગુણવત્તાના યંત્રભાગ બનાવીને ઉચ્ચ મૂલ્યવર્ધન કરવાનો ઉદ્દેશ રાખવો.

• આપણા કારખાનાના અલગ અલગ મશીનની સચોટતાના સ્તરનું મૅપિંગ કરવું. અને જે કામ માટે જે મશીન યોગ્ય હોય, તે કામ માટે તે જ મશીનનો ઉપયોગ કરવો.

• મોટા પ્રમાણમાં ધાતૂ બહાર કાઢનાર મશીનને ફિનિશિંગ કરનાર મશીનથી દૂર રાખવું.

• મશીનનો ચિપ કાઢવાનો સમય વધારવો.

• યંત્રણના આવર્તનની અવધિ ઇષ્ટતમ (ઑપ્ટિમમ) કરવી.

• અસ્વીકૃતિ દર લગભગ શૂન્ય થાય એ લક્ષ્ય પાર પાડવું.

• ગ્રાહકોને સમયસર અને નિર્ધારિત સમયે માલ પહોચે એ સુનિશ્ચિત કરવું.

કોઈપણ યંત્રભાગની અંતિમ પરિમાણીય અને ભૂમિતિય સચોટતા મશીન ટૂલ પ્રણાલીના આગળના ઘટકો પર નિર્ભર હોય છે.

• મુખ્ય સ્પિન્ડલ

• ચકિંગની પદ્ધતિ

• ટૂલ હોલ્ડર અને કટિંગ ટૂલના સંયોજનો

• ટરેટ

• અક્ષીય ભ્રમણ માટે મશીન ટૂલ સ્લાઈડ

મશીન ટૂલની ચોકસાઈ અને યંત્રભાગના ટૉલરન્સ બેની વચ્ચેનો સંબંધ

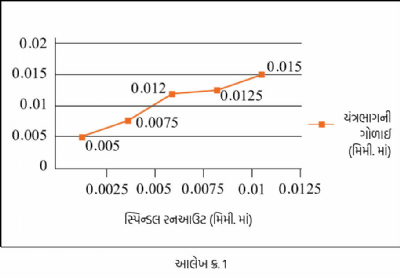

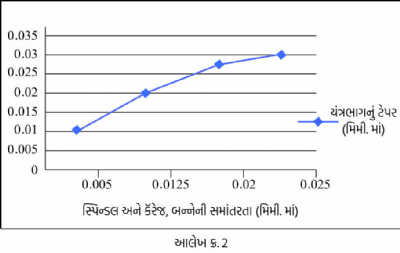

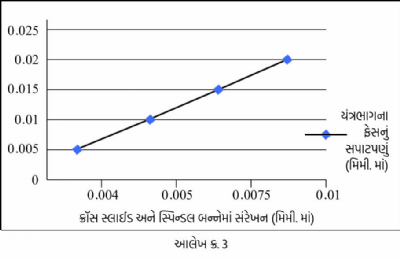

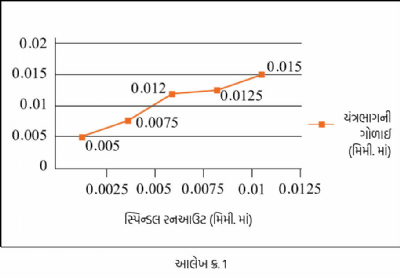

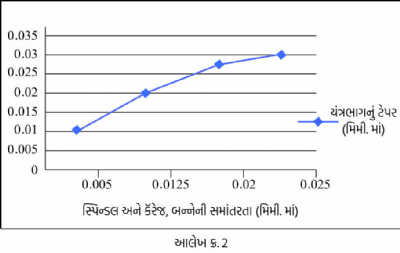

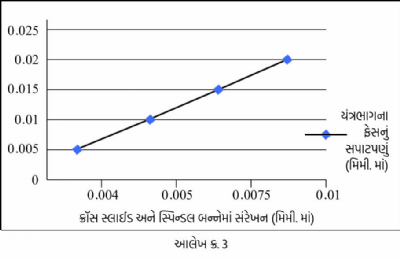

સંદર્ભ : મૅન્યુફૅકચરિંગ એન્જિનિયરિંગ ટેકનોલૉજી - ચોથી આવૃત્તિ - સેરોપ કાલ્પાકિયાન, સ્ટીવ્હન આર. શ્મિડ આલેખ ક્ર. 1, 2 અને 3 માં મશીનના ભાગોની ચોકસાઈનો યંત્રભાગની સચોટતા પર થતો પરિણામ દેખાડે છે.

મુખ્ય સ્પિન્ડલ

• આ મશીન ટૂલનું હૃદય છે. યંત્રણની ચોકસાઈ મુખ્ય સ્પિન્ડલ પર નિર્ભર હોય છે. આધુનિક ટૂલ્સમાં, મુખ્ય સ્પિન્ડલના ફ્રન્ટ નોઝનો રેડિયલ અને અક્ષીય રનઆઉટ 2 માયક્રૉનની અંદર રાખવામાં આવે છે. આ બન્ને માપવા માટે અનુક્રમે સ્પિન્ડલના નોઝ અને ફેસ પર 1 માયક્રૉન ડાયલ નિર્દેશકનો ઉપયોગ કરવામાં આવે છે.

• જો આ મૂલ્યો 2 માયક્રૉન કરતા વધુ હોય, તો સૌથી પહેલું સુધારાત્મક પગલું એટલે નોઝ અને ફેસ, ઑઈલ સ્ટોનવડે સાફ કરવા (ક્યારેય પણ એમરી પેપર વાપરવો નહીં.) અને સારી રીતે લૂછી લીધા પછી ફરી એનું માપન કરવું. આમ કરવાથી ઘણીવાર આપણને એમાં સુધારો થયેલ દેખાશે.

• જરૂરી પ્રમાણમાં સુધારો ન દેખાય, તો એના પછી બીજા પગલા રૂપે સ્પિન્ડલ બેઅરિંગનો પ્રી-લોડ સમાયોજિત કરવો. હંમેશા આ સમાયોજન મશીન ટૂલ OEM ના સેવા આપનારા કર્મચારીઓ (સર્વિસ એન્જીનિયર) પાસેથી જ કરાવવું. કેમકે જો વધુ પ્રી-લોડ આપવામાં આવે, તો અત્યંત વધુ ઉષ્ણતા નિર્માણ થતા બેઅરિંગ ફરવાનું અટકી જાય છે. જો પ્રી-લોડ ઓછો હોય તો, રન આઉટની ખામી કાયમ રહે છે. આ બન્નેમાં સમન્વય સાધવા માટેની કલા OEM ના સેવા આપનારા કર્મચારીઓમાં જ હોય છે.

• જો આ પગલા લીધા પછી પણ નિર્દિષ્ટ કરેલ રનઆઉટ ન મળે, તો સ્પિન્ડલ બેઅરિંગ બદલવા.

• 6 મહિનામાં એકાદવાર આ મૂલ્યો નિયમિતપણે ચકાસવા, એ એક યોગ્ય પદ્ધતિ છે.

ચક

આપણે એક ઉદાહરણ જોઈએ. આપણી કાર્યવસ્તુ માટે રેડિયલ રનઆઉટ 20 માયક્રૉનથી ઓછું હોવું જરૂરી છે. મશીનનું મુખ્ય સ્પિન્ડલ 2 માયક્રૉનની અંદર ફરે છે. એનો અર્થ એ કે ચકનું રેડિયલ રનઆઉટ 7 થી 10 માયક્રૉનની અંદર હોવું જરૂરી છે. અક્ષીય રનઆઉટનું મૂલ્ય એનાથી અડધું હોઈ શકે છે. યાંત્રિકી સાંકળમાં જેમ જેમ તમે નીચે ઉતરતા જાવ, તેમ તેમ ટૉલરન્સ હંમેશા ખરાબ થતું જાય છે. એટલા માટે જ, 20 માયક્રૉનથી ઓછા ટૉલરન્સ હોય તેવા યંત્રભાગ મેળવવા માટે, કાર્યવસ્તુ પકડવાની પ્રણાલી આ ટૉલરન્સના અડધાથી એક તૃતીયાંશ મૂલ્ય પર ચાલતી હોવી જોઈએ.

ચક : માઉન્ટિંગ અને સંરેખન

• ચકમા સામાન્ય રીતે બૅક પ્લેટ (તેને સ્પિન્ડલ ફ્લઁજ પણ કહેવામાં આવે છે) અને ચક, એમ બે ભાગ હોય છે.

• પ્રથમ બૅક પ્લેટ બેસાડવી (માઉન્ટ કરવી) અને બૅક પ્લેટ પર ચક જ્યાં બેસાડવામાં આવે છે, તે ભાગમાં રેડિયલ અને અક્ષીય રનઆઉટ ચકાસો. આ મૂલ્યો 3 થી 4 માયક્રૉનથી ઓછા જ હોવા જોઈએ. તપાસ માટે 1 માયક્રૉન ડાયલ નિર્દેશકનો ઉપયોગ કરવો જોઈએ.

• જો સ્પિન્ડલ નોઝ શંકૂ આકારનું હોય, તો આપણે બૅક પ્લેટ માટે કોઈપણ પ્રકારનું રેડિયલ સમાયોજન નથી કરી શકતા. જો તે સમાંતર નોઝ હોય, તો આપણે બૅક પ્લેટ થોડી ટીપીને તે સમકેન્દ્રિત કરી શકીએ છીએ. ગ્રાહ્ય મૂલ્યો માટે ઉત્પાદનકર્તાના સ્પેસિફિકેશનનો સંદર્ભ લેવો.

• પ્લેટના અક્ષીય રનઆઉટ પરથી આપણને બૅક પ્લેટ મુખ્ય સ્પિન્ડલના રેસ્ટિંગ એરિયા પર યોગ્ય રીતે બેસાડવામાં આવી છે કે નહિ, તે સમજાય છે. માત્ર તેની ઉપર જો કોઈ શંકા હોય તો 'બ્લૂ મૅચિંગ' કરીને ચકાસણી કરી લેવી અને એ સુનિશ્ચિત કરી લેવું કે આ 'બ્લૂ મૅચિંગ' 99% હોય.

• બૅક પ્લેટ પર ચક બેસાડવા માટે એમની વચ્ચે પરસ્પર સંપર્ક સમાંતર હોવો જોઈએ.

• સમાંતર સંપર્કની અંદરના અંદાજે 28 માયક્રૉન (કુલ દર્શાવનાર રિડિંગ, TIR) ક્લિઅરન્સનો ફાયદો લઇ, આપણે ચકના રેડિયલ રનઆઉટને સમાયોજિત કરી શકીએ છીએ.

• 3 જૉ હોય તેવા ચક માટે, આપણે રેડિયલ રનઆઉટનું 10 માયક્રૉન જેટલું મૂલ્ય મેળવી શકીએ છીએ.

• ડાયફ્રામ ચક, કૉલેટ ચક અને હૈનબુખ ચક માટે, રેડિયલ અને અક્ષીય રનઆઉટ 3 થી 4 માયક્રૉનની અંદર રાખવું અત્યંત જરૂરી છે. આ એક મહત્ત્વપૂર્ણ કામ છે.

• ચકના રેડિયલ અને અક્ષીય રનઆઉટ તપાસતી વખતે, અલગ અલગ ચક માટે અલગ અલગ તપાસ ક્ષેત્ર હોઈ શકે છે . એ માટે ચક મૅન્યુઅલ જોવું જોઈએ.

3 જૉ ચક

• યંત્રણના પ્રથમ કામ માટે અને જે ભાગમાં ભૂમિતિય અચૂકતા 20 માયક્રૉન કરતા વધુ હોય તો પણ ચાલે એવા યંત્રભાગો માટે બિલકુલ ઉચિત હોય છે.

• 3 જૉ ચકનો રેડિયલ રનઆઉટ 0.025 થી 0.035 TIR ની આસપાસ હોય છે.

• સૉફ્ટ જૉ બોઅરિંગ કર્યા પછી, શરૂઆતમાં આપણને 0.015 મિમી. ની અંદર જ રેડિયલ રનઆઉટ પ્રાપ્ત થાય છે, પરંતુ અમુક કલાક ચાલ્યા બાદ આનું મૂલ્ય બગડવા લાગે છે. એટલા માટે સૉફ્ટ જૉનું ફરી બોઅરિંગ કરવાની જરૂર પડી શકે છે.

• યોગ્ય પ્રકારે સૉફ્ટ જૉ બોઅરિંગ કરવા માટે અંદાજે 60 મિનિટ લાગે છે.

• 1000 આર.પી.એમ. બાદ સેન્ટ્રિફયૂગલ બળને કારણે કલૅમ્પિંગનું બળ ઓછું થઇ જાય છે.

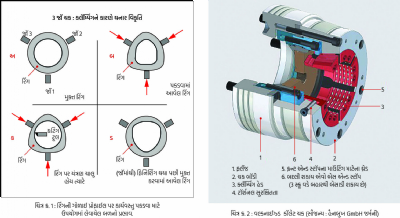

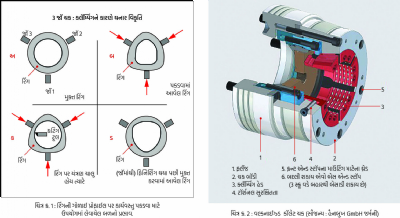

• યંત્રભાગની પ્રોફાઈલમાં ચિત્ર ક્ર. 1 માં દર્શાવ્યા પ્રમાણે લોબિંગ થાય છે.

ચકના અન્ય પ્રકારો

• જેમાં ER કૉલેટ હોય છે એવા કૉલેટ ચક, 3 જૉ ચક કરતાં વધુ ચોકસાઈ આપે છે. પ્રિસિસન કૉલેટ વાપરીને તેનાથી વધુ ચોકસાઈ અને સચોટતા પ્રાપ્ત થઇ શકે છે. કાપાની ઉંડાઈની મર્યાદા એ કૉલેટ ચકમાં એક સમસ્યા છે, કારણ કે જો કાપાની ઊંડાઈ વધુ હોય, તો યંત્રભાગનો અક્ષ નમી જાય એવી શકયતાઓ હોય છે.

• વલ્કનાઈઝડ કૉલેટ ચક (ચિત્ર ક્ર. 2) એ ઉચ્ચ શ્રેણીનું ચક છે. આ ચક અતિશય ઉત્તમ હોય છે. આ કૉલેટની ડિઝાઈન જ એવી છે, કે જેથી યંત્રભાગનું આશરે 90% ક્ષેત્ર નિશ્ચિતપણે કલૅમ્પ કરવામાં આવે છે. એનું કલૅમ્પિંગ અત્યંત નક્કર અને અત્યંત સચોટ હોય છે.

નીચે વર્ણવેલ ખામી માટે ટરેટની ચકાસણી કરવી જરૂરી હોય છે.

• ઇન્ડેક્સિંગની અચૂકતા

• સમાંતર અને લંબ પ્રવાસમાર્ગોની (ટ્રૅવર્સ) ચોકસાઈ

• ટૂલ ધારક સ્થાન નિર્ધારણ પ્રણાલી (લોકેશન સિસ્ટમ)

• લાઈવ ટરેટની બાબતે ડ્રાઈવ નટનું સંરેખન

મશીન ટૂલ ગાઈડવેજ

• સંપૂર્ણ પ્રવાસ માર્ગમાં ગાઈડવેજ પરની મુવમેન્ટ પૂર્ણ પણે સમાંતર/લંબ દિશામાં હોવી અપેક્ષિત છે.

• વપરાશને કારણે ગાઈડવેમાં મૂવમેન્ટ ઢીલી થઇ શકે છે. એ માટે સર્વિસ એન્જિનિયર ટેપર જિબ્સનો ઉપયોગ કરીને આ ઢીલાપણું દૂર કરી શકાય છે.

• ગાઈડવે પ્રણાલીના અલગ અલગ પ્રકાર હોય છે, એમાંથી ચોરસ ગાઈડવે અતિશય સચોટ હોય છે. એની ભાર વહન ક્ષમતા સર્વોત્તમ હોય છે.

• LM ગાઈડવે આધુનિક છે અને તે સચોટતા અને ભાર વહન ક્ષમતાના અલગ અલગ શ્રેણીમાં ઉપલબ્ધ હોય છે.

સંરેખન:

મશીન ટૂલમાં મોટાભાગે પ્રવાસમાર્ગ સમાંતર અથવા તો લંબવત હોય છે. એમાં થતું વિચલન, મશીન મૅન્યુઅલમાં આપવામાં આવેલ ગ્રાહ્ય મર્યાદામાં હોય તે જરૂરી છે.

સ્થિર ટૂલ ધારક

• કટિંગ લોડ હેઠળ, ટૂલ ધારક તેના આકારને જાળવી રાખે એવી અપેક્ષા રાખવામાં આવે છે. તે વળી ગયેલ અથવા ટ્વિસ્ટેડ ન હોવું જોઈએ. તેમજ એના મટિરિયલની ટેન્સાઈલ સ્ટ્રેન્થ ઓછામાં ઓછી 900 N/mm2 હોવી જરૂરી છે, એવું DIN માનકમાં નિર્દિષ્ટ કરવામાં આવેલ છે. સસ્તામાં મળનારા અમૂક ટૂલ ધારકમાં મોટાભાગે ટેન્સાઈલ સ્ટ્રેન્થ ઓછી હોય તેવું મટિરિયલ વાપરવામાં આવે છે.

ચાલિત (ડ્રિવન) ટૂલ ધારક

• પાછલા 15 વર્ષમાં, ટર્નમિલ સેન્ટર ભારતમાં અત્યંત લોકપ્રિય થયેલ છે. આમાં ટરેટમાં એક સ્વતંત્ર AC સર્વો મોટર બેસાડેલી હોય છે, જે લાઈવ ટૂલ ધારકને તેના કામની જગ્યાએ અર્થાત વર્કિંગ સ્ટેશનમાં ડ્રાઈવ પૂરો પાડે છે.

• હાલમાં બજારમાં ઘણાં અદ્યતન ચાલિત ટૂલ ધારકો ઉપલબ્ધ છે અને અંદાજે 50% ઑફ સેન્ટર ઑપરેશન ટર્નમિલ સેન્ટર પર પૂર્ણ કરી શકાય છે. (ઑફ સેન્ટર અર્થાત યંત્રભાગ ગોળ ફરતો ન હોય છતાં કરવામાં આવેલ યંત્રણ).

• સારા ચાલિત ટૂલ ધારકોમાં મોટી, એકબીજાથી દૂર હોય તેવી બેઅરિંગ હોવી જરૂરી છે. એમા ડબલ સીલનું સંરક્ષણ, ભરપાઈ (કૉમ્પેન્સેશન) કપલિંગ અને ક્વિક ચેંજ કરવાની સુવિધા હોવી અત્યંત જરૂરી છે. ચાલિત ટૂલ ધારક ER કૉલેટ અથવા ક્વિક ચેંજ ઍડેપ્ટર ઝડપી લોડ કરવા માટે યોગ્ય હોવું જરૂરી છે.

એન્જિનિયરિંગ પ્રક્રિયાનું આયોજન નીચે વર્ણવેલ બાબતો પર નિર્ભર હોય છે:

• કાર્યવસ્તુનો આકાર

• કાર્યવસ્તુની સંરચના (કૉન્ફિગરેશન)

• કર્તન ગતિ/ ફીડ રેડ/ શક્તિની (પાવર) રેંજ

• ઉત્પાદનનું પ્રમાણ

• મિતિય અને ભૂમિતિય ચોકસાઈ

• ઑપરેશનની સંખ્યા

• સપાટીનું ફિનિશ

પ્રક્રિયા આયોજન : મુદ્દા, સંદર્ભ અને ટૉલરન્સ

પ્રક્રિયા આયોજનમાં ભૂમિતિય ચોકસાઈ સાથે સીધો સંબંધ હોય તે પાસાઓ વિશે હવે આપણે વિચાર કરીશું.

• ડેટમ સપાટી નિશ્ચિત કરો

• ફિક્શ્ચરમાં આ ડેટમ સપાટીની લોકેટિંગ સપાટી તરીકે ગોઠવણ કરવી.

• ચકિંગ સંદર્ભ અને મેટ્રોલોજી સંદર્ભ સમાન હોવાની ખાતરી કરવી.

• જે તાપમાને માપન કરવાનું હોય તે નિર્દિષ્ટ કરવું.

• ભૂમિતિય ચોકસાઈ આ કંપન, ચૅટરિંગ અને સપાટીનું ખરબચડાપણું વગેરે સાથે સબંધિત હોય છે.

• SQC ની બાબતે, યંત્રભાગોનું ટૉલરન્સ 1/3 હોય તેમ સમજવું.

• ડ્રિલિંગ કર્યા પછી આંતરરાષ્ટ્રીય ટૉલરન્સ ગ્રેડ 12 (IT) હોય તેવા છિદ્રો મળે છે.

• છિદ્રોનું મિલિંગ, એ એક અક્ષીય સમારકામનું યંત્રણ કાર્ય છે. અને તે કરવાથી IT 8 થી 9 ના છિદ્રો મળે છે.

• રીમિંગ એક સપાટીય ફિનિશ સુધારણાનું યંત્રણ કાર્ય છે. અને તે કરવાથી IT 8 થી 9 ના છિદ્રો મળે છે.

• બોઅરિંગ સર્વોત્તમ યંત્રણ પ્રક્રિયા છે, જે કરવાથી IT 5 થી 7 ની બોઅર મળે છે.

• જો આપણને ડ્રિલિંગ દ્વારા H10 ફિનિશ અપેક્ષિત હોય, તો સમાન વેબ જાડાઈ હોય તેવા વિશેષ ડ્રિલની માગણી કરવી.

• સામાન્ય રીતે કૉમ્બિનેશન ટૂલ વાપરવાનું ટાળવું.

ફિક્શ્ચર સંબંધિત પ્રક્રિયા આયોજનના મુદ્દા

• ચક/ફિક્શ્ચરના પ્રકાર અનુસાર, L/D ગુણોત્તર અને કલૅમ્પિંગ લંબાઈની સુસંગતતા ચકાસવી.

• યંત્રભાગોનું સંતુલન (બૅલન્સિંગ) તપાસવું.

• યંત્રભાગો અને ફિક્શ્ચરની નક્કરતા ચકાસવી. પુલ- બૅકને કારણે યંત્રભાગને સખતાઈ મળે છે.

• ડેટમ ફેસ, પાછળના તથા આગળના ભાગને ટેકવવાનું (રેસ્ટિંગ) શક્ય હોય છે.

• પુલ- બૅક રેસ્ટ ફેસનું સપાટપણું 0.01 થી 0.02 મિમી. સુધીનું અને લોકેટિંગ અને કલૅમ્પિંગ વ્યાસના સંદર્ભે લંબતા (પરપેન્ડિક્યુલરનેસ) 0.02 મિમી. સુધીની હોવી જોઈએ.

• 3 જૉ ચક વાપરતી વખતે, L/D < 1.5 હોય તેવો કોઈપણ યંત્રભાગ કલૅમ્પિંગ કર્યા પછી વળી જવાની શકયતા હોય છે. એવા યંત્રભાગ માટે અક્ષીય બળ વાપરીને પુલ- બૅક કરવું.

• યંત્રભાગની વૉલ પર કલૅમ્પિંગ બળ તપાસવું (રેડિયલ કલૅમ્પિંગ બળ/ સંપર્કનું ક્ષેત્ર)

• જો વધુ ચોકસાઈની અપેક્ષા હોય તો ગ્રાઉન્ડ સેન્ટર વાપરવાની ગોઠવણ કરવી.

• 0.005 મિમી. રનઆઉટ હોય, એવું એક ઉત્તમ રિવૉલ્વિંગ સેન્ટર ઉપલબ્ધ કરાવો.

• થમ્બ રુલ મુજબ, ટેપર અને ઓવ્હૅલિટી ને કારણે ઉદ્ભવનારી ખામી, એ આ યંત્રભાગના ટૉલરન્સનો 1/3 જેટલો ભાગ હશે, એમ ધારી લો.

• સમકેન્દ્રિતતા, લંબતા અને સમાંતરપણું વગેરે પરસ્પરાવલંબી ચોકસાઈનું આયોજન કરતી વખતે, બન્ને સંબંધિત સપાટી પર આયામી ટૉલરન્સ બઁડના એકત્રિત પરિણામ ગણતરીમાં લો.

કલૅમ્પિંગ સંબંધિત પ્રક્રિયા આયોજન

• ન્યૂનતમ સેટ-અપ કરવું પડે તેવી ગોઠવણી કરો.

• મશીનના ઉત્પાદક સમયનો વધુ ઉત્તમ રીતે ઉપયોગ કરવા માટે ક્વિક ચેન્જ ફિક્શ્ચર અને ચકનો ઉપયોગ કરવો.

• એ જ સેટઅપમાં નાના ઑફસેન્ટર ઑપરેશન પૂર્ણ કરવા માટે ટર્નમિલ સેન્ટરનો ઉપયોગ કરવો.

• સોફ્ટ જૉ બોઅરિંગ કરતી વખતે, જૉ કલૅમ્પ કરતી વખતે અંદર એક નાનું પ્લગ મુકવું. આ એક સર્વોત્તમ, બાહ્ય રિંગ કરતા પણ સારી, પદ્ધતિ છે.

• કલૅમ્પ કરવામાં આવતા યંત્રભાગ કરતા કલૅમ્પિંગ માટે વાપરવામાં આવેલ ઘટકોનું કઠણપણું અંદાજે 5 થી 10 HRc થી વધુ હોવું જોઈએ.

• કાચો માલ પકડવા માટે દાતા વાળા (સેરેટેડ) જૉનો ઉપયોગ કરવો અને અગાઉથી જ ટર્નિંગ કરેલ મટિરિયલ પકડવા માટે લીસા જૉનો ઉપયોગ કરવો.

હાર્ડ પાર્ટ ટર્નિંગ

• હાર્ડ ટર્નિંગ આ સખ્ત કરેલ સ્ટીલ પર (45 HRc કરતા વધુ) ટર્નિંગ કરવાની એક પ્રક્રિયા છે.

• 5120 સ્ટીલ (62 HRc), 1050 સ્ટીલ (62 HRc), 9310 સ્ટીલ (60 HRc) અને 4320 સ્ટીલ (60-62 HRc) એ હાર્ડ ટર્નિંગ કરવા માટે લાક્ષણિક મટીરિયલ છે.

• કઠણ કરેલ સ્ટીલની બેઅરિંગ, ગિઅર અને ઍકસલ શાફ્ટ બનાવવા માટે આ પ્રક્રિયાનો ઉપયોગ કરવામાં આવે છે.

• આવર્તન સમયાવધિ (સાયકલ ટાઇમ) ઓછી થાય છે.

• મશીન ટૂલ્સમાં ઓછું રોકાણ કરવાની જરૂર પડે છે.

• ચોક્સાઈમાં સુધારો થાય છે.

• ઉત્કૃષ્ટ સપાટીય ફિનિશ મળે છે.

• વધુ પ્રમાણમાં (બમણી અને ચારગણી) ધાતુ બહાર કાઢી શકાય છે.

• કાર્યવસ્તુ ચકમાં એક જ વાર પકડ્યા પછી ઘણાં વિભિન્ન કાર્ય કરી શકાય છે.

• ભીના અથવા સુકા યંત્રણ કરવાનો વિકલ્પ ઉપલબ્ધ હોય છે.

• એક ખર્ચાળ ગ્રાઇન્ડિંગ મશીનને બદલે એક કિફાયતી ટર્નિંગ મશીન વપરાય છે.

• સાતત્યતાથી ± 0. 005 મિમી. સુધીનો પરિમાણીય ટૉલરન્સ મેળવી શકાય છે.

કાર્યક્ષમ યંત્રણ માટે વ્યાવહારિક સૂચના

• સેટઅપ બદલવા પાછળ ઓછામાં ઓછો સમય ખર્ચવામાં આવશે અને મોટાભાગનો સમય ચિપ કાઢવા માટે જ ઉપયોગમાં લેવામાં આવે છે, એ વિશ્લેષણ કરી સુનિશ્ચિત કરો.

• લોડ કરતા પૂર્વે કાસ્ટિંગ/ફોર્જિંગ/બાર સ્ટૉકની પૂર્વ સ્થિતિ ચકાસવી.

• બધા જ ટૂલ, પાના, ઍલન કી, માપવાના ઉપકરણો અને ટૂલની ટિપ સારી સ્થિતિમાં અને તેના યોગ્ય ઠેકાણે રાખવી.

• ટૂલ પ્રીસેટરનો ઉપયોગ કરો.

• 1 માયક્રૉન અને 2 માયક્રૉન ડાયલ નિર્દેશકનો ઉપયોગ કરવો.

• ટોર્ક રેંચનો ઉપયોગ કરવો.

• બગડેલા અને તૂટેલા ટૂલ ફેંકી દેવા જોઈએ.

• સેટઅપ પૂર્ણ થઇ જાય એટલે બધા ફિક્શ્ચર, ટૂલ હોલ્ડર ટૂલ્સ અને તમામ ઉપકરણો/ ઉપસાધનો સ્ટોરમાં પાછા આપી દો.

• લાઇવ ટૂલ હોલ્ડર કપડાથી સ્વચ્છ કરો અને કાટ પ્રતિરોધક સ્પ્રે વાપરો. આ માટે દબાણયુક્ત (કૉમ્પ્રેસ્ડ) હવાનો ઉપયોગ ન કરો.

• જો કોઈપણ ટૂલ હોલ્ડર અથવા તો સિસ્ટમના તાપમાનમાં 700 સેં. થી વધુ વધારો હોવાનું જાણવા મળે, તો એ બાબતે સુપરવાયઝરનું ધ્યાન દોરો.

• મુખ્ય સ્પિન્ડલ, લાઈવ ટૂલ હોલ્ડર અને યંત્રણ પ્રક્રિયા દરમિયાન આવતા અવાજ પરથી, તે બરાબર કામ કરી રહ્યું છે કે નહિ, તે ઓળખતા શીખી લો.

• સમયપત્રક અનુસાર પ્રતિબંધક દેખભાળ માટે મશીન ઉપલબ્ધ કરો.

• યંત્રણ કરતી વખતે યોગ્ય ડ્રૉઇંગ વાપરો.

• કોઈપણ પાર્ટ ગુણવત્તા નિયંત્રણ વિભાગ પાસે મોકલતા પૂર્વે તે જાતે ચકાસી લેવો.

• હંમેશા સુરક્ષા ઉપકરણોનો ઉપયોગ કરવો.

ટર્નિંગ, એ પ્રત્યેક મશીન શૉપમાં ઉપલબ્ધ હોય છે અને ધાતુના યંત્રણનું (મશીનિંગ) સૌથી મૂળભૂત કાર્ય છે. આ એક અત્યંત સહેલું અને કિફાયતદાર કાર્ય છે. કારખાનામાં થનાર યંત્રણ કાર્યમાં લગભગ 50% ભાગ ટર્નિંગનો હોય છે. ઉત્તમ ટર્નિંગ પદ્ધતિમાં આગળની બાબતો સમજવી અત્યંત મહત્ત્વની છે.

1. યંત્રણ ગતિ, ફીડ રેટ, કાપાની ઉંડાઈ, ટૂલ મટિરિયલનું ચયન, સી.એન.સી. પ્રોગ્રામ, ગુણવત્તા નિયંત્રણ પ્રણાલી, વગેરે યંત્રણ પ્રક્રિયાની મૂળભૂત બાબતો છે.

2. ડ્રૉઈંગ મુજબ યંત્રભાગોના ટૉલરન્સ અને ભૌમિતિક સચોટતા, વગેરેનું સચોટ રીતે પાલન કરવા મશીન ટૂલ્સના અલગ અલગ ભાગો આપણને કેવી રીતે મદદરૂપ થાય છે, તે સમજીને મશીનની કામગીરી મહત્તમ કરવા માટેનો એક બુદ્ધિમાન દ્રષ્ટિકોણ. કઈ સર્વશ્રેષ્ઠ ઉત્પાદન પદ્ધતિ પોતાની ઉત્પાદન પ્રક્રિયાનું અવિભાજ્ય અંગ બની શકે છે, તે જોવું પણ એટલું જ મહત્ત્વનું છે.

આ લેખમાં મુદ્દા ક્ર. 2 સાથે સંબંધિત લાક્ષણિકતાઓ વિશે ચર્ચા કરવામાં આવી છે.

વ્યાવસાયિક દ્રષ્ટીકોણથી ટર્નિંગ

• ISO 6/7 અથવા તેનાથી પણ વધુ ઉત્તમ ગુણવત્તાના યંત્રભાગ બનાવીને ઉચ્ચ મૂલ્યવર્ધન કરવાનો ઉદ્દેશ રાખવો.

• આપણા કારખાનાના અલગ અલગ મશીનની સચોટતાના સ્તરનું મૅપિંગ કરવું. અને જે કામ માટે જે મશીન યોગ્ય હોય, તે કામ માટે તે જ મશીનનો ઉપયોગ કરવો.

• મોટા પ્રમાણમાં ધાતૂ બહાર કાઢનાર મશીનને ફિનિશિંગ કરનાર મશીનથી દૂર રાખવું.

• મશીનનો ચિપ કાઢવાનો સમય વધારવો.

• યંત્રણના આવર્તનની અવધિ ઇષ્ટતમ (ઑપ્ટિમમ) કરવી.

• અસ્વીકૃતિ દર લગભગ શૂન્ય થાય એ લક્ષ્ય પાર પાડવું.

• ગ્રાહકોને સમયસર અને નિર્ધારિત સમયે માલ પહોચે એ સુનિશ્ચિત કરવું.

કોઈપણ યંત્રભાગની અંતિમ પરિમાણીય અને ભૂમિતિય સચોટતા મશીન ટૂલ પ્રણાલીના આગળના ઘટકો પર નિર્ભર હોય છે.

• મુખ્ય સ્પિન્ડલ

• ચકિંગની પદ્ધતિ

• ટૂલ હોલ્ડર અને કટિંગ ટૂલના સંયોજનો

• ટરેટ

• અક્ષીય ભ્રમણ માટે મશીન ટૂલ સ્લાઈડ

મશીન ટૂલની ચોકસાઈ અને યંત્રભાગના ટૉલરન્સ બેની વચ્ચેનો સંબંધ

સંદર્ભ : મૅન્યુફૅકચરિંગ એન્જિનિયરિંગ ટેકનોલૉજી - ચોથી આવૃત્તિ - સેરોપ કાલ્પાકિયાન, સ્ટીવ્હન આર. શ્મિડ આલેખ ક્ર. 1, 2 અને 3 માં મશીનના ભાગોની ચોકસાઈનો યંત્રભાગની સચોટતા પર થતો પરિણામ દેખાડે છે.

મુખ્ય સ્પિન્ડલ

• આ મશીન ટૂલનું હૃદય છે. યંત્રણની ચોકસાઈ મુખ્ય સ્પિન્ડલ પર નિર્ભર હોય છે. આધુનિક ટૂલ્સમાં, મુખ્ય સ્પિન્ડલના ફ્રન્ટ નોઝનો રેડિયલ અને અક્ષીય રનઆઉટ 2 માયક્રૉનની અંદર રાખવામાં આવે છે. આ બન્ને માપવા માટે અનુક્રમે સ્પિન્ડલના નોઝ અને ફેસ પર 1 માયક્રૉન ડાયલ નિર્દેશકનો ઉપયોગ કરવામાં આવે છે.

• જો આ મૂલ્યો 2 માયક્રૉન કરતા વધુ હોય, તો સૌથી પહેલું સુધારાત્મક પગલું એટલે નોઝ અને ફેસ, ઑઈલ સ્ટોનવડે સાફ કરવા (ક્યારેય પણ એમરી પેપર વાપરવો નહીં.) અને સારી રીતે લૂછી લીધા પછી ફરી એનું માપન કરવું. આમ કરવાથી ઘણીવાર આપણને એમાં સુધારો થયેલ દેખાશે.

• જરૂરી પ્રમાણમાં સુધારો ન દેખાય, તો એના પછી બીજા પગલા રૂપે સ્પિન્ડલ બેઅરિંગનો પ્રી-લોડ સમાયોજિત કરવો. હંમેશા આ સમાયોજન મશીન ટૂલ OEM ના સેવા આપનારા કર્મચારીઓ (સર્વિસ એન્જીનિયર) પાસેથી જ કરાવવું. કેમકે જો વધુ પ્રી-લોડ આપવામાં આવે, તો અત્યંત વધુ ઉષ્ણતા નિર્માણ થતા બેઅરિંગ ફરવાનું અટકી જાય છે. જો પ્રી-લોડ ઓછો હોય તો, રન આઉટની ખામી કાયમ રહે છે. આ બન્નેમાં સમન્વય સાધવા માટેની કલા OEM ના સેવા આપનારા કર્મચારીઓમાં જ હોય છે.

• જો આ પગલા લીધા પછી પણ નિર્દિષ્ટ કરેલ રનઆઉટ ન મળે, તો સ્પિન્ડલ બેઅરિંગ બદલવા.

• 6 મહિનામાં એકાદવાર આ મૂલ્યો નિયમિતપણે ચકાસવા, એ એક યોગ્ય પદ્ધતિ છે.

ચક

આપણે એક ઉદાહરણ જોઈએ. આપણી કાર્યવસ્તુ માટે રેડિયલ રનઆઉટ 20 માયક્રૉનથી ઓછું હોવું જરૂરી છે. મશીનનું મુખ્ય સ્પિન્ડલ 2 માયક્રૉનની અંદર ફરે છે. એનો અર્થ એ કે ચકનું રેડિયલ રનઆઉટ 7 થી 10 માયક્રૉનની અંદર હોવું જરૂરી છે. અક્ષીય રનઆઉટનું મૂલ્ય એનાથી અડધું હોઈ શકે છે. યાંત્રિકી સાંકળમાં જેમ જેમ તમે નીચે ઉતરતા જાવ, તેમ તેમ ટૉલરન્સ હંમેશા ખરાબ થતું જાય છે. એટલા માટે જ, 20 માયક્રૉનથી ઓછા ટૉલરન્સ હોય તેવા યંત્રભાગ મેળવવા માટે, કાર્યવસ્તુ પકડવાની પ્રણાલી આ ટૉલરન્સના અડધાથી એક તૃતીયાંશ મૂલ્ય પર ચાલતી હોવી જોઈએ.

ચક : માઉન્ટિંગ અને સંરેખન

• ચકમા સામાન્ય રીતે બૅક પ્લેટ (તેને સ્પિન્ડલ ફ્લઁજ પણ કહેવામાં આવે છે) અને ચક, એમ બે ભાગ હોય છે.

• પ્રથમ બૅક પ્લેટ બેસાડવી (માઉન્ટ કરવી) અને બૅક પ્લેટ પર ચક જ્યાં બેસાડવામાં આવે છે, તે ભાગમાં રેડિયલ અને અક્ષીય રનઆઉટ ચકાસો. આ મૂલ્યો 3 થી 4 માયક્રૉનથી ઓછા જ હોવા જોઈએ. તપાસ માટે 1 માયક્રૉન ડાયલ નિર્દેશકનો ઉપયોગ કરવો જોઈએ.

• જો સ્પિન્ડલ નોઝ શંકૂ આકારનું હોય, તો આપણે બૅક પ્લેટ માટે કોઈપણ પ્રકારનું રેડિયલ સમાયોજન નથી કરી શકતા. જો તે સમાંતર નોઝ હોય, તો આપણે બૅક પ્લેટ થોડી ટીપીને તે સમકેન્દ્રિત કરી શકીએ છીએ. ગ્રાહ્ય મૂલ્યો માટે ઉત્પાદનકર્તાના સ્પેસિફિકેશનનો સંદર્ભ લેવો.

• પ્લેટના અક્ષીય રનઆઉટ પરથી આપણને બૅક પ્લેટ મુખ્ય સ્પિન્ડલના રેસ્ટિંગ એરિયા પર યોગ્ય રીતે બેસાડવામાં આવી છે કે નહિ, તે સમજાય છે. માત્ર તેની ઉપર જો કોઈ શંકા હોય તો 'બ્લૂ મૅચિંગ' કરીને ચકાસણી કરી લેવી અને એ સુનિશ્ચિત કરી લેવું કે આ 'બ્લૂ મૅચિંગ' 99% હોય.

• બૅક પ્લેટ પર ચક બેસાડવા માટે એમની વચ્ચે પરસ્પર સંપર્ક સમાંતર હોવો જોઈએ.

• સમાંતર સંપર્કની અંદરના અંદાજે 28 માયક્રૉન (કુલ દર્શાવનાર રિડિંગ, TIR) ક્લિઅરન્સનો ફાયદો લઇ, આપણે ચકના રેડિયલ રનઆઉટને સમાયોજિત કરી શકીએ છીએ.

• 3 જૉ હોય તેવા ચક માટે, આપણે રેડિયલ રનઆઉટનું 10 માયક્રૉન જેટલું મૂલ્ય મેળવી શકીએ છીએ.

• ડાયફ્રામ ચક, કૉલેટ ચક અને હૈનબુખ ચક માટે, રેડિયલ અને અક્ષીય રનઆઉટ 3 થી 4 માયક્રૉનની અંદર રાખવું અત્યંત જરૂરી છે. આ એક મહત્ત્વપૂર્ણ કામ છે.

• ચકના રેડિયલ અને અક્ષીય રનઆઉટ તપાસતી વખતે, અલગ અલગ ચક માટે અલગ અલગ તપાસ ક્ષેત્ર હોઈ શકે છે . એ માટે ચક મૅન્યુઅલ જોવું જોઈએ.

3 જૉ ચક

• યંત્રણના પ્રથમ કામ માટે અને જે ભાગમાં ભૂમિતિય અચૂકતા 20 માયક્રૉન કરતા વધુ હોય તો પણ ચાલે એવા યંત્રભાગો માટે બિલકુલ ઉચિત હોય છે.

• 3 જૉ ચકનો રેડિયલ રનઆઉટ 0.025 થી 0.035 TIR ની આસપાસ હોય છે.

• સૉફ્ટ જૉ બોઅરિંગ કર્યા પછી, શરૂઆતમાં આપણને 0.015 મિમી. ની અંદર જ રેડિયલ રનઆઉટ પ્રાપ્ત થાય છે, પરંતુ અમુક કલાક ચાલ્યા બાદ આનું મૂલ્ય બગડવા લાગે છે. એટલા માટે સૉફ્ટ જૉનું ફરી બોઅરિંગ કરવાની જરૂર પડી શકે છે.

• યોગ્ય પ્રકારે સૉફ્ટ જૉ બોઅરિંગ કરવા માટે અંદાજે 60 મિનિટ લાગે છે.

• 1000 આર.પી.એમ. બાદ સેન્ટ્રિફયૂગલ બળને કારણે કલૅમ્પિંગનું બળ ઓછું થઇ જાય છે.

• યંત્રભાગની પ્રોફાઈલમાં ચિત્ર ક્ર. 1 માં દર્શાવ્યા પ્રમાણે લોબિંગ થાય છે.

ચકના અન્ય પ્રકારો

• જેમાં ER કૉલેટ હોય છે એવા કૉલેટ ચક, 3 જૉ ચક કરતાં વધુ ચોકસાઈ આપે છે. પ્રિસિસન કૉલેટ વાપરીને તેનાથી વધુ ચોકસાઈ અને સચોટતા પ્રાપ્ત થઇ શકે છે. કાપાની ઉંડાઈની મર્યાદા એ કૉલેટ ચકમાં એક સમસ્યા છે, કારણ કે જો કાપાની ઊંડાઈ વધુ હોય, તો યંત્રભાગનો અક્ષ નમી જાય એવી શકયતાઓ હોય છે.

• વલ્કનાઈઝડ કૉલેટ ચક (ચિત્ર ક્ર. 2) એ ઉચ્ચ શ્રેણીનું ચક છે. આ ચક અતિશય ઉત્તમ હોય છે. આ કૉલેટની ડિઝાઈન જ એવી છે, કે જેથી યંત્રભાગનું આશરે 90% ક્ષેત્ર નિશ્ચિતપણે કલૅમ્પ કરવામાં આવે છે. એનું કલૅમ્પિંગ અત્યંત નક્કર અને અત્યંત સચોટ હોય છે.

નીચે વર્ણવેલ ખામી માટે ટરેટની ચકાસણી કરવી જરૂરી હોય છે.

• ઇન્ડેક્સિંગની અચૂકતા

• સમાંતર અને લંબ પ્રવાસમાર્ગોની (ટ્રૅવર્સ) ચોકસાઈ

• ટૂલ ધારક સ્થાન નિર્ધારણ પ્રણાલી (લોકેશન સિસ્ટમ)

• લાઈવ ટરેટની બાબતે ડ્રાઈવ નટનું સંરેખન

મશીન ટૂલ ગાઈડવેજ

• સંપૂર્ણ પ્રવાસ માર્ગમાં ગાઈડવેજ પરની મુવમેન્ટ પૂર્ણ પણે સમાંતર/લંબ દિશામાં હોવી અપેક્ષિત છે.

• વપરાશને કારણે ગાઈડવેમાં મૂવમેન્ટ ઢીલી થઇ શકે છે. એ માટે સર્વિસ એન્જિનિયર ટેપર જિબ્સનો ઉપયોગ કરીને આ ઢીલાપણું દૂર કરી શકાય છે.

• ગાઈડવે પ્રણાલીના અલગ અલગ પ્રકાર હોય છે, એમાંથી ચોરસ ગાઈડવે અતિશય સચોટ હોય છે. એની ભાર વહન ક્ષમતા સર્વોત્તમ હોય છે.

• LM ગાઈડવે આધુનિક છે અને તે સચોટતા અને ભાર વહન ક્ષમતાના અલગ અલગ શ્રેણીમાં ઉપલબ્ધ હોય છે.

સંરેખન:

મશીન ટૂલમાં મોટાભાગે પ્રવાસમાર્ગ સમાંતર અથવા તો લંબવત હોય છે. એમાં થતું વિચલન, મશીન મૅન્યુઅલમાં આપવામાં આવેલ ગ્રાહ્ય મર્યાદામાં હોય તે જરૂરી છે.

સ્થિર ટૂલ ધારક

• કટિંગ લોડ હેઠળ, ટૂલ ધારક તેના આકારને જાળવી રાખે એવી અપેક્ષા રાખવામાં આવે છે. તે વળી ગયેલ અથવા ટ્વિસ્ટેડ ન હોવું જોઈએ. તેમજ એના મટિરિયલની ટેન્સાઈલ સ્ટ્રેન્થ ઓછામાં ઓછી 900 N/mm2 હોવી જરૂરી છે, એવું DIN માનકમાં નિર્દિષ્ટ કરવામાં આવેલ છે. સસ્તામાં મળનારા અમૂક ટૂલ ધારકમાં મોટાભાગે ટેન્સાઈલ સ્ટ્રેન્થ ઓછી હોય તેવું મટિરિયલ વાપરવામાં આવે છે.

ચાલિત (ડ્રિવન) ટૂલ ધારક

• પાછલા 15 વર્ષમાં, ટર્નમિલ સેન્ટર ભારતમાં અત્યંત લોકપ્રિય થયેલ છે. આમાં ટરેટમાં એક સ્વતંત્ર AC સર્વો મોટર બેસાડેલી હોય છે, જે લાઈવ ટૂલ ધારકને તેના કામની જગ્યાએ અર્થાત વર્કિંગ સ્ટેશનમાં ડ્રાઈવ પૂરો પાડે છે.

• હાલમાં બજારમાં ઘણાં અદ્યતન ચાલિત ટૂલ ધારકો ઉપલબ્ધ છે અને અંદાજે 50% ઑફ સેન્ટર ઑપરેશન ટર્નમિલ સેન્ટર પર પૂર્ણ કરી શકાય છે. (ઑફ સેન્ટર અર્થાત યંત્રભાગ ગોળ ફરતો ન હોય છતાં કરવામાં આવેલ યંત્રણ).

• સારા ચાલિત ટૂલ ધારકોમાં મોટી, એકબીજાથી દૂર હોય તેવી બેઅરિંગ હોવી જરૂરી છે. એમા ડબલ સીલનું સંરક્ષણ, ભરપાઈ (કૉમ્પેન્સેશન) કપલિંગ અને ક્વિક ચેંજ કરવાની સુવિધા હોવી અત્યંત જરૂરી છે. ચાલિત ટૂલ ધારક ER કૉલેટ અથવા ક્વિક ચેંજ ઍડેપ્ટર ઝડપી લોડ કરવા માટે યોગ્ય હોવું જરૂરી છે.

એન્જિનિયરિંગ પ્રક્રિયાનું આયોજન નીચે વર્ણવેલ બાબતો પર નિર્ભર હોય છે:

• કાર્યવસ્તુનો આકાર

• કાર્યવસ્તુની સંરચના (કૉન્ફિગરેશન)

• કર્તન ગતિ/ ફીડ રેડ/ શક્તિની (પાવર) રેંજ

• ઉત્પાદનનું પ્રમાણ

• મિતિય અને ભૂમિતિય ચોકસાઈ

• ઑપરેશનની સંખ્યા

• સપાટીનું ફિનિશ

પ્રક્રિયા આયોજન : મુદ્દા, સંદર્ભ અને ટૉલરન્સ

પ્રક્રિયા આયોજનમાં ભૂમિતિય ચોકસાઈ સાથે સીધો સંબંધ હોય તે પાસાઓ વિશે હવે આપણે વિચાર કરીશું.

• ડેટમ સપાટી નિશ્ચિત કરો

• ફિક્શ્ચરમાં આ ડેટમ સપાટીની લોકેટિંગ સપાટી તરીકે ગોઠવણ કરવી.

• ચકિંગ સંદર્ભ અને મેટ્રોલોજી સંદર્ભ સમાન હોવાની ખાતરી કરવી.

• જે તાપમાને માપન કરવાનું હોય તે નિર્દિષ્ટ કરવું.

• ભૂમિતિય ચોકસાઈ આ કંપન, ચૅટરિંગ અને સપાટીનું ખરબચડાપણું વગેરે સાથે સબંધિત હોય છે.

• SQC ની બાબતે, યંત્રભાગોનું ટૉલરન્સ 1/3 હોય તેમ સમજવું.

• ડ્રિલિંગ કર્યા પછી આંતરરાષ્ટ્રીય ટૉલરન્સ ગ્રેડ 12 (IT) હોય તેવા છિદ્રો મળે છે.

• છિદ્રોનું મિલિંગ, એ એક અક્ષીય સમારકામનું યંત્રણ કાર્ય છે. અને તે કરવાથી IT 8 થી 9 ના છિદ્રો મળે છે.

• રીમિંગ એક સપાટીય ફિનિશ સુધારણાનું યંત્રણ કાર્ય છે. અને તે કરવાથી IT 8 થી 9 ના છિદ્રો મળે છે.

• બોઅરિંગ સર્વોત્તમ યંત્રણ પ્રક્રિયા છે, જે કરવાથી IT 5 થી 7 ની બોઅર મળે છે.

• જો આપણને ડ્રિલિંગ દ્વારા H10 ફિનિશ અપેક્ષિત હોય, તો સમાન વેબ જાડાઈ હોય તેવા વિશેષ ડ્રિલની માગણી કરવી.

• સામાન્ય રીતે કૉમ્બિનેશન ટૂલ વાપરવાનું ટાળવું.

ફિક્શ્ચર સંબંધિત પ્રક્રિયા આયોજનના મુદ્દા

• ચક/ફિક્શ્ચરના પ્રકાર અનુસાર, L/D ગુણોત્તર અને કલૅમ્પિંગ લંબાઈની સુસંગતતા ચકાસવી.

• યંત્રભાગોનું સંતુલન (બૅલન્સિંગ) તપાસવું.

• યંત્રભાગો અને ફિક્શ્ચરની નક્કરતા ચકાસવી. પુલ- બૅકને કારણે યંત્રભાગને સખતાઈ મળે છે.

• ડેટમ ફેસ, પાછળના તથા આગળના ભાગને ટેકવવાનું (રેસ્ટિંગ) શક્ય હોય છે.

• પુલ- બૅક રેસ્ટ ફેસનું સપાટપણું 0.01 થી 0.02 મિમી. સુધીનું અને લોકેટિંગ અને કલૅમ્પિંગ વ્યાસના સંદર્ભે લંબતા (પરપેન્ડિક્યુલરનેસ) 0.02 મિમી. સુધીની હોવી જોઈએ.

• 3 જૉ ચક વાપરતી વખતે, L/D < 1.5 હોય તેવો કોઈપણ યંત્રભાગ કલૅમ્પિંગ કર્યા પછી વળી જવાની શકયતા હોય છે. એવા યંત્રભાગ માટે અક્ષીય બળ વાપરીને પુલ- બૅક કરવું.

• યંત્રભાગની વૉલ પર કલૅમ્પિંગ બળ તપાસવું (રેડિયલ કલૅમ્પિંગ બળ/ સંપર્કનું ક્ષેત્ર)

• જો વધુ ચોકસાઈની અપેક્ષા હોય તો ગ્રાઉન્ડ સેન્ટર વાપરવાની ગોઠવણ કરવી.

• 0.005 મિમી. રનઆઉટ હોય, એવું એક ઉત્તમ રિવૉલ્વિંગ સેન્ટર ઉપલબ્ધ કરાવો.

• થમ્બ રુલ મુજબ, ટેપર અને ઓવ્હૅલિટી ને કારણે ઉદ્ભવનારી ખામી, એ આ યંત્રભાગના ટૉલરન્સનો 1/3 જેટલો ભાગ હશે, એમ ધારી લો.

• સમકેન્દ્રિતતા, લંબતા અને સમાંતરપણું વગેરે પરસ્પરાવલંબી ચોકસાઈનું આયોજન કરતી વખતે, બન્ને સંબંધિત સપાટી પર આયામી ટૉલરન્સ બઁડના એકત્રિત પરિણામ ગણતરીમાં લો.

કલૅમ્પિંગ સંબંધિત પ્રક્રિયા આયોજન

• ન્યૂનતમ સેટ-અપ કરવું પડે તેવી ગોઠવણી કરો.

• મશીનના ઉત્પાદક સમયનો વધુ ઉત્તમ રીતે ઉપયોગ કરવા માટે ક્વિક ચેન્જ ફિક્શ્ચર અને ચકનો ઉપયોગ કરવો.

• એ જ સેટઅપમાં નાના ઑફસેન્ટર ઑપરેશન પૂર્ણ કરવા માટે ટર્નમિલ સેન્ટરનો ઉપયોગ કરવો.

• સોફ્ટ જૉ બોઅરિંગ કરતી વખતે, જૉ કલૅમ્પ કરતી વખતે અંદર એક નાનું પ્લગ મુકવું. આ એક સર્વોત્તમ, બાહ્ય રિંગ કરતા પણ સારી, પદ્ધતિ છે.

• કલૅમ્પ કરવામાં આવતા યંત્રભાગ કરતા કલૅમ્પિંગ માટે વાપરવામાં આવેલ ઘટકોનું કઠણપણું અંદાજે 5 થી 10 HRc થી વધુ હોવું જોઈએ.

• કાચો માલ પકડવા માટે દાતા વાળા (સેરેટેડ) જૉનો ઉપયોગ કરવો અને અગાઉથી જ ટર્નિંગ કરેલ મટિરિયલ પકડવા માટે લીસા જૉનો ઉપયોગ કરવો.

હાર્ડ પાર્ટ ટર્નિંગ

• હાર્ડ ટર્નિંગ આ સખ્ત કરેલ સ્ટીલ પર (45 HRc કરતા વધુ) ટર્નિંગ કરવાની એક પ્રક્રિયા છે.

• 5120 સ્ટીલ (62 HRc), 1050 સ્ટીલ (62 HRc), 9310 સ્ટીલ (60 HRc) અને 4320 સ્ટીલ (60-62 HRc) એ હાર્ડ ટર્નિંગ કરવા માટે લાક્ષણિક મટીરિયલ છે.

• કઠણ કરેલ સ્ટીલની બેઅરિંગ, ગિઅર અને ઍકસલ શાફ્ટ બનાવવા માટે આ પ્રક્રિયાનો ઉપયોગ કરવામાં આવે છે.

• આવર્તન સમયાવધિ (સાયકલ ટાઇમ) ઓછી થાય છે.

• મશીન ટૂલ્સમાં ઓછું રોકાણ કરવાની જરૂર પડે છે.

• ચોક્સાઈમાં સુધારો થાય છે.

• ઉત્કૃષ્ટ સપાટીય ફિનિશ મળે છે.

• વધુ પ્રમાણમાં (બમણી અને ચારગણી) ધાતુ બહાર કાઢી શકાય છે.

• કાર્યવસ્તુ ચકમાં એક જ વાર પકડ્યા પછી ઘણાં વિભિન્ન કાર્ય કરી શકાય છે.

• ભીના અથવા સુકા યંત્રણ કરવાનો વિકલ્પ ઉપલબ્ધ હોય છે.

• એક ખર્ચાળ ગ્રાઇન્ડિંગ મશીનને બદલે એક કિફાયતી ટર્નિંગ મશીન વપરાય છે.

• સાતત્યતાથી ± 0. 005 મિમી. સુધીનો પરિમાણીય ટૉલરન્સ મેળવી શકાય છે.

કાર્યક્ષમ યંત્રણ માટે વ્યાવહારિક સૂચના

• સેટઅપ બદલવા પાછળ ઓછામાં ઓછો સમય ખર્ચવામાં આવશે અને મોટાભાગનો સમય ચિપ કાઢવા માટે જ ઉપયોગમાં લેવામાં આવે છે, એ વિશ્લેષણ કરી સુનિશ્ચિત કરો.

• લોડ કરતા પૂર્વે કાસ્ટિંગ/ફોર્જિંગ/બાર સ્ટૉકની પૂર્વ સ્થિતિ ચકાસવી.

• બધા જ ટૂલ, પાના, ઍલન કી, માપવાના ઉપકરણો અને ટૂલની ટિપ સારી સ્થિતિમાં અને તેના યોગ્ય ઠેકાણે રાખવી.

• ટૂલ પ્રીસેટરનો ઉપયોગ કરો.

• 1 માયક્રૉન અને 2 માયક્રૉન ડાયલ નિર્દેશકનો ઉપયોગ કરવો.

• ટોર્ક રેંચનો ઉપયોગ કરવો.

• બગડેલા અને તૂટેલા ટૂલ ફેંકી દેવા જોઈએ.

• સેટઅપ પૂર્ણ થઇ જાય એટલે બધા ફિક્શ્ચર, ટૂલ હોલ્ડર ટૂલ્સ અને તમામ ઉપકરણો/ ઉપસાધનો સ્ટોરમાં પાછા આપી દો.

• લાઇવ ટૂલ હોલ્ડર કપડાથી સ્વચ્છ કરો અને કાટ પ્રતિરોધક સ્પ્રે વાપરો. આ માટે દબાણયુક્ત (કૉમ્પ્રેસ્ડ) હવાનો ઉપયોગ ન કરો.

• જો કોઈપણ ટૂલ હોલ્ડર અથવા તો સિસ્ટમના તાપમાનમાં 700 સેં. થી વધુ વધારો હોવાનું જાણવા મળે, તો એ બાબતે સુપરવાયઝરનું ધ્યાન દોરો.

• મુખ્ય સ્પિન્ડલ, લાઈવ ટૂલ હોલ્ડર અને યંત્રણ પ્રક્રિયા દરમિયાન આવતા અવાજ પરથી, તે બરાબર કામ કરી રહ્યું છે કે નહિ, તે ઓળખતા શીખી લો.

• સમયપત્રક અનુસાર પ્રતિબંધક દેખભાળ માટે મશીન ઉપલબ્ધ કરો.

• યંત્રણ કરતી વખતે યોગ્ય ડ્રૉઇંગ વાપરો.

• કોઈપણ પાર્ટ ગુણવત્તા નિયંત્રણ વિભાગ પાસે મોકલતા પૂર્વે તે જાતે ચકાસી લેવો.

• હંમેશા સુરક્ષા ઉપકરણોનો ઉપયોગ કરવો.