ગન ડ્રિલિંગ/ ડીપ હોલ ડ્રિલિંગ

01 Apr 2021 11:25:53

ઓછા વ્યાસના લાંબા છિદ્રો બનાવવા માટે ઉપયોગમાં લેવાતી ગન ડ્રિલિંગ પ્રક્રિયાની વિગતવાર માહિતી આપતો લેખ

ધાતુ, લાકડી અથવા પ્લાસ્ટિકની વસ્તુઓ બનાવતી વખતે ઘણા ભાગોને જોડવા પડે છે. જેના માટે પિન, બુશ, બેઅરિંગ, હબ, નટ તથા બોલ્ટ જેવા વિભિન્ન સાધનોનો ઉપયોગ કરવામાં આવે છે. આ કાર્ય માટે કાર્યવસ્તુમાં વિભિન્ન વ્યાસના છિદ્રો બનાવવા પડે છે. છિદ્ર બનાવવાની આ પ્રક્રિયાને ડ્રિલિંગ કહેવામાં આવે છે. એ માટે એક ફ્લૂટેડ ટૂલનો ઉપયોગ કરવામાં આવે છે, જેને ‘ટ્વિસ્ટ’ ડ્રિલ કહેવામાં આવે છે. આ ટૂલ ઝડપી ગતિએ (100/200 આરપીએમ) ફેરવવામાં આવે છે. આ કારણે કાર્યવસ્તુની ધાતુને કાપી વિશિષ્ટ વ્યાસનું છિદ્ર બનાવવામાં આવે છે. આ પધ્ધતિ દ્વારા છિદ્ર મોટું પણ કરી શકાય છે. અમુક ડ્રિલિંગ વખતે છિદ્રનો વ્યાસ ચોકસાઈવાળો હોવો જરૂરી હોય છે. ધારો કે 10 +/- 0.02મિમી. માપનું છિદ્ર કરવું હોય તો સામાન્ય ડ્રિલિંગથી આટલી ચોકસાઈ નથી મળતી. આ કારણે સૌ પ્રથમ એક નાના વ્યાસનું છિદ્ર (9.5 મિમી.) બનાવવામાં આવે છે. ત્યાર પછી એનો અંતિમ વ્યાસ ટૉલરન્સ લિમિટમાં રાખવા માટે રીમિંગની ક્રિયા કરવામાં આવે છે. જે રીતે કોઈ સપાટી પર પહેલા રફ કટ અને ત્યાર પછી ફિનિશ કટ આપવામાં આવે છે, આ કાર્યપદ્ધતિ તે જ પ્રકારની છે.

ડ્રિલિંગ અને ગન ડ્રિલિંગની વચ્ચેનો ફરક

સામાન્ય અને ઊંડા છિદ્રમાં, છિદ્રની ઊંડાઈ તથા એના વ્યાસના ગુણોત્તરમાં ફર્ક હોય છે. 5:1 થી વધુ ગુણોત્તરના છિદ્ર ઊંડા હોવાનું માનવામાં આવે છે. 5:1 ગુણોત્તર સુધીના છિદ્રો સામાન્ય ડ્રિલિંગ દ્વારા સહેલાઈથી બનવી શકાય છે. છિદ્ર જો ઊંડા હોય તો વિભિન્ન સમસ્યાઓ સર્જાતી હોય છે. દા.ત. M15 રાઈફલની નળીનો વ્યાસ 5.56 મિમી. અને ઊંડાઈ 508 મિમી. હોય છે. જો આ છિદ્ર સામાન્ય ડ્રિલિંગ દ્વારા બનાવવાનું હોય, (અહીં ઊંડાઈ/વ્યાસ નો ગુણોત્તર 90:1 છે) તો તૈયાર થનાર ચિપને બહાર કાઢવાનું, ટૂલની ગરમી નિયંત્રિત કરવી, શીતકનો (કુલંટ) પ્રવાહ, અચૂક માપ મેળવવા માટે રીમિંગ કરવું વગેરે મુદ્દાઓ વિશે પણ વિચારવું પડશે. ડ્રિલ દ્વારા સંખ્યાબંધ કાપ લેવા, ચિપ કાઢવી તથા ટૂલ બદલવા, એ કામોમાં વેડફાતો સમય આ ડ્રિલિંગ પ્રક્રિયાની સૌથી મોટી મર્યાદા હોય છે. ગન ડ્રિલિંગની ખાસ તકનીકમાં આ સમસ્યાનું નિવારણ કરી ઓછા સમયમાં ઉત્તમ ગુણવત્તાવાળા, સચોટ, ગોળાકાર, સરળ તથા લાંબા છિદ્ર બનાવવાનું કામ કરવામાં આવે છે.

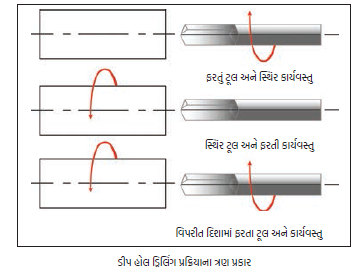

ડીપ ડ્રિલિંગના ત્રણ પ્રકાર છે. કટિંગ સપાટી પર નિર્માણ થનારી ગરમી અને ચિપ જે રીતે દૂર કરી શકાય છે, એ મુજબ આ પ્રકારોને ઓળખવામાં આવે છે.

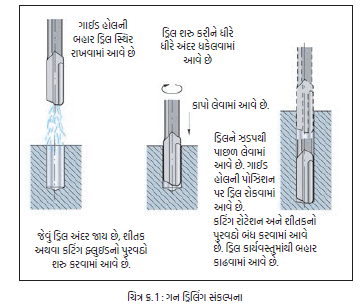

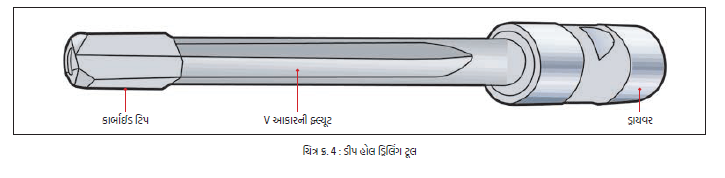

ગન ડ્રિલિંગ (ચિત્ર ક્ર. 1)

આમાં કટિંગ ટૂલ એક નળાકાર, ફલ્યૂટવાળો સૉલિડ સળીયો હોય છે. એના કેન્દ્રમાં આરપાર જનાર એક નળી જેવું છિદ્ર હોય છે. શીતક પંપમાંથી આવતું દબાણયુક્ત શીતક આ નળીમાંથી અંદર છોડવામાં આવે છે. કટિંગ ટૂલના ફલ્યૂટમાંથી બહાર નીકળતી વખતે આ શીતક પોતાની સાથે ચિપ પણ લાવે છે.

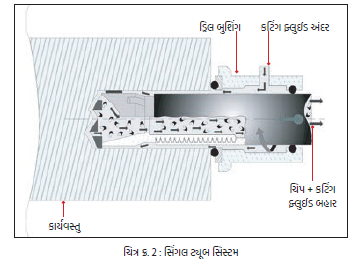

બોઅરિંગ એન્ડ ટ્રિપૅનિંગ અસોસિએશન/સિંગલ ટ્યૂબ સિસ્ટમ (બી.ટી.એ./ એસ. ટી.એસ.)

આ પ્રકારના કટિંગ ટૂલ એક નળીના રૂપમાં હોય છે. શીતક કટિંગ ટૂલની અંદર પંપ કરવામાં આવે છે અને એ કેન્દ્રીય નળીમાંથી ચિપ લઈને બહાર આવે છે. 15.6 મિમી. થી પણ વધુ વ્યાસના છિદ્રો માટે આ તકનીકનો (ચિત્ર ક્ર. 2) ઉપયોગ કરી શકાય છે.

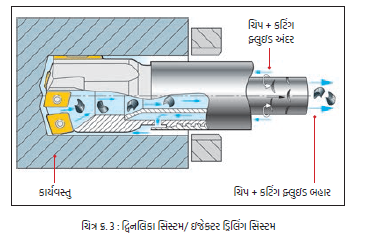

ઇજેક્ટર સિસ્ટમ અથવા દ્વિનલિકા સિસ્ટમ

આ સિસ્ટમ (ચિત્ર ક્ર. 3) લેથ જેવી, આડી સ્થિતિમાં કામ કરનારી અને કોઈ પણ મશીન પર ઉપયોગમાં લઇ શકાય એવી હોય છે. જેમ નામ પરથી જ સ્પષ્ટ થાય છે, આ પ્રણાલીમાં એક નલિકાની અંદર બીજી નલિકા હોય છે. આ નલીકાઓ એક વિશેષ કનેક્ટર દ્વારા જોડવામાં આવે છે. આ કનેક્ટરની ડિઝાઈન બે પ્રકારની હોય છે, એકમાં કટિંગ ટૂલ સ્થિર હોય છે જ્યારે બીજામાં એ ફરતું હોય છે. જ્યારે કાર્યવસ્તુ અનિયમિત આકારની હોય છે, ત્યારે તેને લેથના મશીન બેડ પર સ્થિર પકડવામાં આવે છે અને ટૂલને સ્પિન્ડલ દ્વારા ફેરવવામાં આવે છે. એકસમાન દંડગોળાકાર કાર્યવસ્તુ માટે બન્ને પ્રકારના કનેક્ટરનો ઉપયોગ કરી શકાય છે.

કટિંગ હેડની ભૂમિતિ

ડીપ ડ્રિલિંગ માટે ઉપયોગમાં લેવાતા કટિંગ ટૂલના કટિંગ હેડની ભૂમિતિ હંમેશા ટ્વિસ્ટ ડ્રિલથી અલગ હોય છે. એમાં એક જ ધાર હોય છે અને ડ્રિલિંગ પ્રક્રિયા દરમિયાન ગાઈડ પૅડ દ્વારા છિદ્રના આંતરિક સપાટીને અરીસાની જેમ સાફ કરવામાં આવે છે. આ કારણે છિદ્રની વિશિષ્ટતા જળવાઈ રહે છે અને પૂર્ણ ગોળ અને સચોટ વ્યાસનું છિદ્ર તૈયાર થાય છે.

આધુનિક ડીપ ડ્રિલિંગ કટિંગ ટૂલનું (ચિત્ર ક્ર. 4) કાર્ય સ્પષ્ટ રૂપે જાણવા માટે તેનું ટૂંકમાં વર્ણન કરવું જરૂરી છે. ટૂલના કટિંગ ટિપ પર એક મજબૂત કાર્બાઈડ ટિપ સોલ્ડરિંગ દ્વારા બેસાડવામાં આવે છે (આમાં વધારાની ડ્રિલિંગ ટ્યૂબ જરૂરી નથી હોતી). આના બીજા છેડાને ડ્રાઇવર કહેવાય છે, જે ડ્રિલિંગ પ્રક્રિયાના મશીનને અનુકૂળ, સ્ટાન્ડર્ડ આકારનો હોય છે. આ કારણે કટિંગ ટૂલ ચકમાં પકડવામાં કોઈ પણ વાંધો આવતો નથી. વચ્ચેનો ભાગ પોલાદનો વિશિષ્ઠ આકારનો લાંબો સળીયો હોય છે. આ સળીયાની આરપાર એક ગોળ છિદ્ર હોય છે. આ છિદ્રમાંથી શીતકનો પ્રવાહ કર્તન બિંદુ પર છોડવામાં આવે છે. જો વધુ માત્રામાં શીતક જરૂરી હોય, તો એકથી વધુ છિદ્રો પણ હોઈ શકે છે.

સ્ટીલના નળીયાની બહારની તરફ V આકારની મોટી ફલ્યૂટ હોય છે. એમાંથી શીતક ચિપ સાથે બહાર આવી જાય છે. આ ફ્લૂટનો એક વિશિષ્ઠ આકાર હોય છે, જેથી એમાંથી નીકળનારી ચિપ અટક્યા વિના સહેલાઈથી બહાર આવી જાય.

ડ્રિલની પ્રોફાઈલ, કર્તન ભૂમિતિ, શીતકના છિદ્રનો આકાર, કાપવાની ધારની લંબાઈ, ગાઈડ પૅડનું સ્થાન તથા આકાર એના અનુરૂપ વિભિન્ન ડ્રિલ ઉપલબ્ધ હોય છે. કાર્યવસ્તુનું મટેરિયલ તથા અપેક્ષિત કાર્ય અનુસાર પણ ટૂલનું ચયન કરી શકાય છે.

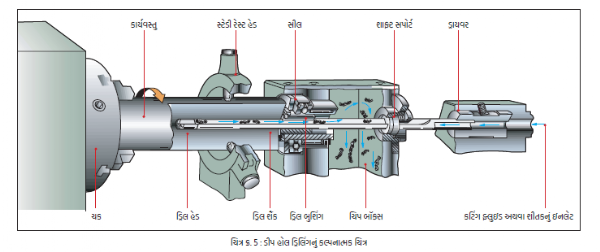

આ પ્રકારનું ડ્રિલિંગ કરતી વખતે (ચિત્ર ક્ર. 5) ગાઈડના રૂપે એક બુશનો ઉપયોગ કરી શકીએ છીએ. બુશ કાર્યવસ્તુને સ્પર્શે છે અને ડ્રિલના એન્ટ્રી પોઈન્ટને તદ્દન કેન્દ્રસ્થાને (સેન્ટરમાં) રાખીને બાકી બધુ બંધ (સીલ) કરી દે છે. શીતકના ઇનલેટથી 20 થી 100 ગણા દબાણથી શીતક પંપ કરવામાં આવે છે. બુશની પાછળની બાજૂએ ચિપ બૉક્સ હોય છે. પાછું આવનાર શીતક અને ચિપ આ બૉક્સમાં જમા થતા હોય છે.