સ્પિન્ડલની સંપૂર્ણ ક્ષમતાનો ઉપયોગ કરો

01 Apr 2021 11:50:01

અમારા ઉદ્યોગોમાં માલના પરિવહન માટે સામાન્ય રીતે ટ્રક્સ અથવા ટ્રેલર્સનો ઉપયોગ થાય છે. તે જ કામ માટે જંગલમાં હાથીઓનો ઉપયોગ કરવામાં આવે છે. જ્યારે કોઈ ટ્રક અથવા ટ્રેલરમાં માલ લોડ કરવામાં આવે છે, ત્યારે આપણે બધા સુનિશ્ચિત કરીએ છીએ કે ટ્રકમાં તેની ક્ષમતા જેટલો (અથવા ક્યારેક તેના કરતા વધારે પણ) માલ ભરવામાં આવે. તેનું કારણ સરળ હોય છે. માલના પરિવહન માટે જેટલા પૈસા ખર્ચ કરવામાં આવતા હોય, તેનું પૂરેપૂરું વળતર આપણને મળવું જોઈયે, એવી દરેકની ઇચ્છા હોય છે. તે જ રીતે, જો જંગલમાં એક હાથી મોટું ઝાડ લઈને જઈ શકતો હોય, તો તેની પાસે એક ડાળી વહન કરવામાં તેની ક્ષમતાનો અપૂરતો ઉપયોગ છે, એ વાત સહેલાઈથી સમજી શકાય છે. જ્યારે આપની ફેક્ટરીમાં સી.એન.સી. મશીનનો ઉપયોગ કરવાની વાત આવે છે, ત્યારે એ મશીન ટ્રક કરતા મોંઘું હોવા છતાં, મોટેભાગે આપ તેનો પ્રોગ્રામ કેટલો કાર્યક્ષમ અને સચોટ છે, તેના પર ધ્યાન કેન્દ્રિત કરો છો. યંત્રભાગ બનાવવા માટે જરૂરી સાયકલ ટાઇમ અને તેની સાથે જોડાયેલ કિંમત, એ વાતો પર પ્રમાણમાં ઓછો વિચાર કરવામાં આવે છે. ચાલો આ માટે એક ઉદાહરણ જોઈએ.

આપના સી.એન.સી. લેથ સ્પિન્ડલની મહત્તમ શક્તિ 15 kW છે. તે મશીનનો કલાકનો દર રૂ. 200 છે. તે મશીન પર યંત્રભાગનું ભારે રફ ટર્નિંગ, 10 મિનિટ સાયકલ ટાઇમ સાથે થાય છે. મશીન દરરોજ 20 કલાક કામ કરે છે.

જો તમે 5 kW પાવરનો ઉપયોગ કરો, તો

1. તમે 33% ક્ષમતાથી મશીનનો ઉપયોગ કરો છો.

2. તમને એક દિવસમાં રૂ .4000 મળે છે.

જો તમે 15 kW પાવરનો ઉપયોગ કરો, તો

1. સાયકલ ટાઇમ 3.3 મિનિટનો રહેશે.

2. તમે એક દિવસમાં 12,000 રૂપિયા કમાઈ શકો છો.

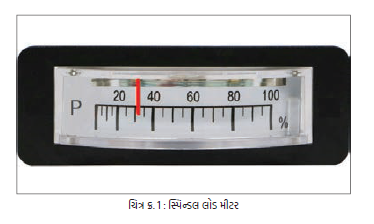

આપના શૉપ ફ્લોઅર પરના સી.એન.સી. મશીનનું સ્પિન્ડલ લોડ મીટર પર (ચિત્ર ક્ર. 1) જોઈયે, તો સામાન્ય રીતે 30% થી 35% સ્પિન્ડલ શક્તિ વપરાય છે, એવો અનુભવ છે. સી.એન.સી. પ્રોગ્રામિંગમાં યંત્રણના (કટિંગ) પૅરામીટર નક્કી કરતી વખતે, મોટા ભાગે આપણે સ્પિન્ડલ પાવરને ધ્યાનમાં લેતા નથી.

ઉપરોક્ત ઉદાહરણમાંથી, આપે કેટલીક બાબતોનું અવલોકન કર્યું હશે

1. જો આપના કારખાનામાં મશીનની ક્ષમતા વધુ હશે, તો આપ જરૂરીયાત કરતા વધારે મશીનનો ઉપયોગ કરી રહ્યા છો.

2. જો આપ મર્યાદિત સંખ્યામાં મશીનોનો ઉપયોગ કરીને જૉબ વર્ક કરતા હશો, તો આપ આપની ક્ષમતાની તુલનામાં બહુ ઓછી આવક કરી રહ્યા છો.

હવે આપણી પાસે જે મશીન છે, તેનો વધુમાં વધુ ઉપયોગ કરીને નફામાં કેવી રીતે સુધારો લાવી શકાય, તે વિશે કેટલીક મહત્વપૂર્ણ બાબતો પર હવે આપણે ધ્યાન આપીશું.

પાયાનો સિદ્ધાન્ત

સ્પિન્ડલ મોટરને સારી રીતે સમજી લો અને સ્પિન્ડલની શક્તિનો પૂરેપૂરો ઉપયોગ કેવી રીતે થઈ શકે, તે જુઓ.

મોટર

મોટરનો ઉપયોગ કરતી વખતે, તેના વાઇન્ડિંગમાં I2R નિયમ અનુસાર ગરમી પેદા થાય છે. જ્યારે વધુ શક્તિ ઉત્પન્ન થાય છે, ત્યારે વાઇન્ડિંગની અંદર વધુ કરંટ હોય છે, તેથી વધુ ગરમી ઉત્પન્ન થાય છે. વાઇન્ડિંગ ઊપર આપેલ ઇન્સ્યુલેટિંગ કવર વધુમાં વધુ 180° સે તાપમાન સુધી ટકી શકે છે. પછી વાઇન્ડિંગ બળી જવાનું જોખમ રહે છે (ચિત્ર ક્ર. 2)

મોટર કઈ રીતે ચાલે છે તેનાપર આધારિત છે, કે તે કેટલી ગરમ થશે. ઉદાહરણ તરીકે, આપણા ઘરમાં પાણી ખેંચવા માટે વપરાતો પમ્પ સળંગ સમાન લોડ પર ચાલે છે, તો સી.એન.સી. મશીનમાં જ્યારે યંત્રણ ચાલુ હોય, ત્યારે જ મોટર પર લોડ આવે છે. જ્યારે ટૂલ કે કાર્યવસ્તુ બદલાતા હોય, ત્યારે મોટર બંધ હોય છે.

ચિત્ર ક્ર. 3 માં બતાવ્યા પ્રમાણે, કાર્યવસ્તુનું લોડિંગ કરતી વખતે અથવા ટૂલ બદલતી વખતે મોટરનો લોડ શૂન્ય હોય છે. જ્યારે રફ યંત્રણ ચાલુ હોય, ત્યારે મોટર મહત્તમ લોડ પર કાર્ય કરે છે. ફિનિશ યંત્રણ કરતી વખતે અથવા ખાંચો કે આંટા (થ્રેડ) બનાવતી વખતે, જે માત્રામાં મટીરિયલ કપાતું હોય, તે પ્રમાણમાં મોટર પરના ભારમાં વધ-ઘટ થતી દેખાય છે.

મોટર રેટિંગ

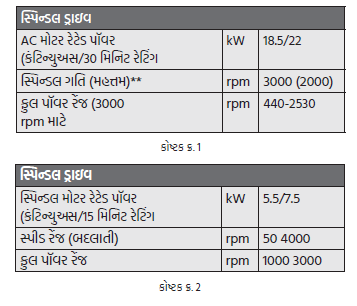

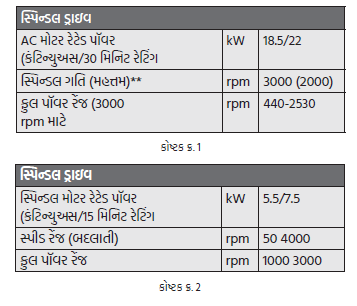

મશીન સાથે આવતા કેટલૉગમાં આપણને ટેબલ ક્ર. 1 અને 2 મળી આવે છે.

કંટિન્યુઅસ રેટિંગ : જે મહત્તમ મૂલ્ય પર મોટર સતત 24 કલાક સ્થિર અને સલામત તાપમાને ચાલી શકે, તેને કંટિન્યુઅસ રેટિંગ કહેવાય છે.

શૉર્ટ ટર્મ રેટિંગ : શૉર્ટ ટર્મ રેટિંગ એ મોટરમાંથી ટૂંકા ગાળા માટે (30/15/10 મિનિટ) ઉપલબ્ધ મહત્તમ શક્તિ છે. મોટર ચાલુ હોય ત્યારે તેનું તાપમાન સતત વધે છે. જો મોટર અમુક પાવર પર તેના રેટિંગમાં નિર્ધારિત કરેલ સમય કરતા વધુ સમય સુધી ચાલે, તો તે બળી જવાનું જોખમ રહે છે.

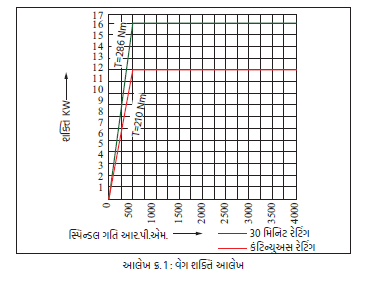

વેગ/શક્તિનો આલેખ (ગ્રાફ)

શક્તિ અને ટૉર્કનું મૂલ્ય સ્થિર હોતું નથી. તે સ્પિન્ડલની ગતિ (આરપીએમ) પર આધારિત હોય છે. આલેખ ક્ર. 1 માં લાલ રેખા કંટિન્યુઅસ રેટિંગ બતાવે છે, જ્યારે લીલી રેખા શૉર્ટ ટર્મ રેટિંગ બતાવે છે. શૉર્ટ ટર્મ રેટિંગ 30/15/10 મિનિટ માટે હોય છે અને મશીનના આકાર પર આધારિત હોય છે.

આલેખ ક્ર. 1 ના આધારે પાવરના ઉપયોગને લગતા કેટલાક નિયમો નીચે આપેલ છે.

1. મશીન ચલાવતી વખતે મોટર રેટિંગ (કંટિન્યુઅસ/શૉર્ટ ટર્મ),

વેગ-શક્તિનો ચાર્ટ, ડ્યુટી સાયકલ માહિતીનો ઉપયોગ કરો.

2. આપ કેટલી શક્તિનો ઉપયોગ કરી રહ્યા છો, તે મોટરની ગતિ પર આધારિત હોય છે.

3. મોટર પરના લોડ વિશે વિચારતી વખતે કંટિન્યુઅસ રેટિંગ મૂલ્યનો 100% ઉપયોગ કરો.

4. આપણે શૉર્ટ ટર્મ મૂલ્યનો પણ 100% ઉપયોગ કરી શકો છો. પરંતુ ફક્ત આપેલ સમય મર્યાદામાં જ.

વેગ/શક્તિ આલેખનો ઉપયોગ કેવી રીતે કરવો તે સમજવા માટે નીચે આપેલ 2 ઉદાહરણ જુઓ.

1. જો રફ ટર્નિંગ ઑપરેશન 45 મિનિટનો સમય લેતું હોય, તો મોટરમાં કોઈ નુકસાન પહોંચાડ્યા વિના, લાંબા ગાળે ચલાવવા માટે મોટરમાં 11 kW પાવર ઉપલબ્ધ હશે.

2. જો 10 મિનિટ યંત્રણ કરવું હોય, તો તેના માટે 250 આરપીએમ પર મહત્તમ 7.5 kW શક્તિ અને 286 Nm ટૉર્ક મળશે.

સ્પિન્ડલની શક્તિનું ગણિત

યંત્રણ માટે જરૂરી શક્તિ નીચેના પરિબળો પર આધારિત છે.

1. યંત્રણ પૅરામીટર F, S અને D

2. યંત્રભાગના મટેરિયલની તણાવ શક્તિ (ટેન્સાઇલ સ્ટ્રેંથ)

3. ટૂલનો ઍપ્રોચ કોણ

4. મોટરમાંથી સ્પિન્ડલમાં પાવર ટ્રાન્સફર થવાની કાર્યક્ષમતા

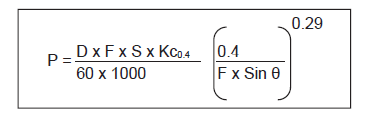

મોટરમાંથી સ્પિન્ડલમાં પાવર ટ્રાન્સફર કરવાની કાર્યક્ષમતા 80% છે, એમ ધારીને

મોટરની વાસ્તવિક ઉપલબ્ધ શક્તિ P1 = P/0.8

P = સ્પિન્ડલમાંથી ઉપલબ્ધ શક્તિ (kW)

S = યંત્રણ ગતિ (મી / મિનિટ)

D = કાપાની ઉંડાઈ (મિમી)

F = ફીડ રેટ (મિમી / ફેરો)

Kc0.4 = સ્પેસિફિક કટિંગ બળ

q = ઍપ્રોચ કોણ

ઉદાહરણ

જો,

D = 4 મિમી, F = 0.3 મિમી/ફેરો, S = 260 મી/મિનિટ, Kc0.4 = 2200 N / મિમી.2, q = 95°, તો મોટરની શક્તિ 17.78 kW હશે અને યંત્રણ માટે 12.44 kW પાવર ઉપલબ્ધ હશે.

સ્પિન્ડલ પાવરનો મહત્તમ ઉપયોગ કરવા માટે યુક્તતમ પ્રોગ્રામિંગ માટે નીચેના મુદ્દાઓ ધ્યાનમાં લેવા જોઈએ.

દરેક કામગીરી માટે,

1. યંત્રણની ગતિ નક્કી કરો. કાર્યવસ્તુનો મહત્તમ અને લઘુત્તમ વ્યાસ ધ્યાનમાં લઈને આરપીએમની શ્રેણી નક્કી કરો.

2. પાવર / ટૉર્ક આલેખ પરથી આ યંત્રણ ગતિ માટે ઉપલબ્ધ મહત્તમ શક્તિ અને ટૉર્ક શોધો.

3. ઇન્સર્ટ માટે કાપાની મહત્તમ ઉંડાઈ સેટ કરો. આ માટે જરૂરી સ્પિન્ડલ શક્તિ અને ટૉર્કની ગણતરી કરો.

4. જો કાપાની મહત્તમ ઉંડાઈ માટે પણ સ્પિન્ડલ શક્તિનો સંપૂર્ણ ઉપયોગ થતો ન હોય, તો આપ મહત્તમ ઉપયોગ સુધી ફીડ રેટમાં વધારો કરી શકો છો.

5. આપણી પાસે ઉપલબ્ધ વિવિધ ક્ષમતાવાળા મશીનો માટે આ ગણિતનો ઉપયોગ કરીને કયું મશીન વાપરવાથી યુક્તતમ (ઑપ્ટિમમ) ખર્ચે કામ થાય છે, તે શોધો.

આ બધું કરવા માટે, તમારે મશીન પૅરામીટરનું જ્ઞાન અને થોડો સમય આપવાની જરૂર છે. એમ ન કરિયે, તો વાસ્તવમાં શું થાય છે એ જુઓ

1. થંબ રૂલ દ્વારા પસંદ કરેલા કટિંગ પૅરામીટર સાથે પ્રોગ્રામ લખવામાં આવે છે. (ઉદાહરણ તરીકે, તમામ રફ કટિંગ માટે 2 મિમી. કાપાની ઉંડાઈ)

2. અપેક્ષિત ગુણવત્તાના દૃષ્ટિકોણથી યંત્રભાગનું યંત્રણ થાય છે કે નહિ તે જોવાય છે.

3. યંત્રભાગનું કટિંગ શરૂ થાય છે.

પગલાં અમલીકરણ

F, S, D અને ટૂલની આવરદા

યંત્રણની ગતિ (S) ટૂલની આવરદા પર ખૂબ અસર કરે છે. ફીડ રેટ (F) ખૂબ ઓછો અસર કરે છે. કાપાની ઉંડાઈનો (D) ટૂલની આવરદા પર કોઈ અસર થતો નથી.

ઉદાહરણ તરીકે,

યંત્રણ ગતિમાં 20% વધારો કરીયે, તો ટૂલની આવરદા 50% ઘટી જાય છે. જો યંત્રણ ગતિ S માં 50 ટકાનો વધારો કરવામાં આવે છે, તો ટૂલની આવરદામાં 80 ટકાનો ઘટાડો થવાની સંભાવના હોય છે.

તેથી, સાયકલ ટાઇમ ઘટાડવા માટે હંમેશા કાપાની ઉંડાઈ (D) વધારો અને જો જરૂરી હોય તો ફીડ રેટ (F) વધારો. યંત્રણ ગતિ પસંદ કરવા માટે ટૂલ ઉત્પાદક દ્વારા આપેલ આલેખનો ઉપયોગ કરો.

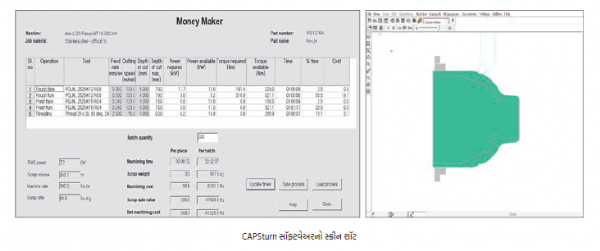

વપરાશકર્તા માટે આ ગણતરી સરળ બનાવવા માટે બજારમાં ઘણાં સૉફ્ટવેઅર ઉપલબ્ધ છે. તેમાંથી, કૅડેમ ટેકનોલોજીસ્ દ્વારા વિકસિત CAPSturn સૉફ્ટવેઅર ઉપયોગી નીવડે છે. યંત્રણ પૅરામીટરના મૂલ્યમાં પરિવર્તનની સાથે સાયકલ ટાઇમ પર થતી અસર, તેમજ ઉત્પાદનના ખર્ચમાં થતાં ફેરફાર આપણને સરળતાથી ખબર પડે છે. આ માહિતી ઉપલબ્ધ થવાથી, આપણે સ્પિન્ડલ પાવરનો સંપૂર્ણ ઉપયોગ કરી સાયકલ ટાઇમને કેવી રીતે ઘટાડવો અને ઉત્પાદન ખર્ચમાં કેવી રીતે બચત કરવી તે નક્કી કરી શકીએ છીએ.