ક્લૅમ્પિંગમાં સ્વચાલન

31 Mar 2021 12:46:58

કોઈપણ કારખાનામાં યંત્રણ (મશીનિંગ) કરતી વખતે, આપણે કાર્યવસ્તુ લેથના ચકમાં પકડીએ છીએ અથવા કોઇપણ મશીનના ટેબલ ઉપર ફિક્શ્ચરમાં પકડીએ છીએ. કાર્યવસ્તુ કસતી અથવા ઢીલી કરતી વખતે કર્મચારી પર તાણ પડવાની સંભાવના હોય છે. આ કારણે સમય પણ વધુ ખર્ચાય છે અને પકડની ગુણવત્તામાં પણ સાતત્યતા નથી રહેતી. આવી સ્થતિમાં સ્વચાલન જરૂરી હોય છે.

સ્વચાલનના ફાયદા, ખર્ચમાં બચત

અગાઉ નટ અથવા બોલ્ટની મદદથી કાર્યવસ્તુ કસીને પકડી રાખવામાં આવતી હતી. મશીનિંગની પ્રક્રિયા થયા બાદ, નટ અથવા બોલ્ટને ઢીલા કરી કાર્યવસ્તુની પકડ ઢીલી કરવામાં આવે છે અને તેને ફિક્શ્ચરમાંથી બહાર કાઢવામાં આવે છે. એક નટ/બોલ્ટ કસવામાં અને પછી એને ઢીલા કરવામાં લગભગ 20 થી 30 સેકંડ જેટલો સમય લાગે છે. અર્થાત કોઈપણ ફિક્શ્ચરમાં જો 4 નટ/બોલ્ટ હોય તો આ કામ કરવામાં લગભગ 2 મિનિટ જેટલો સમય લાગી શકે છે. આ 2 મિનિટના સમયમાં મશીન નિષ્ક્રિય (આઈડલ) રહે છે. પરિણામે એ પાળીમાં ઉત્પાદન ઓછું થાય છે, જેને કારણે કંપનીને નુકસાન થાય છે. સ્વચાલન દ્વારા ઘણો સમય બચાવી શકાય છે. મશીનના દરેક કલાકના ખર્ચનો જો વિચાર કરવામાં આવે, તો આ બચત ખરેખર મહત્ત્વપૂર્ણ અને ફાયદાકારક સાબિત થાય છે.

કર્મચારીઓના તાણમાં ઘટાડો

જેમ ઉપર આપેલ ઉદાહરણમાં દર્શાવાયું છે, કે એક કાર્યવસ્તુમાં જો 4 નટ/બોલ્ટ હોય અને એક પાળીમાં 100 કાર્યવસ્તુઓનું ઉત્પાદન થતું હોય, તો કર્મચારીને 400 વાર નટ/બોલ્ટ કસવા તથા ઢીલા કરવા પડે. જેને કારણે કર્મચારીને થાક લાગી શકે છે અને પાળી પૂરી થવાને સમયે, સંભાવના છે કે કાર્યવસ્તુઓ યોગ્ય રીતે કસીને પકડાઈ ન હોય. સ્વચાલન હોય, તો કર્મચારીઓને થાક ઓછો લાગે છે અને ઉત્પાદન વધી શકે છે.

ક્લૅમ્પિંગની ગુણવત્તામાં વધારો

કર્મચારી તાણમાં હોવાને કારણે ક્લૅમ્પિંગની ગુણવત્તામાં ફર્ક પડી શકે છે. ઘણીવાર કાર્યવસ્તુને નિશ્ચિત બળથી જ પકડવાની હોય છે. આવે સમયે વધુ બળ વાપરવાથી ઓછી જાડાઈની કાર્યવસ્તુઓ કાયમ માટે વાંકીચૂંકી થઈ શકે છે અને યંત્રણ પછી તેનો આકાર બદલાઈ શકે છે. કાર્યવસ્તુની ગુણવત્તા પર તેનો પ્રભાવ તરત જ દર્શાય છે. અલગ અલગ માપદંડો પર ગુણવત્તાની સાતત્યતા નથી જળવાતી અને અંતે કાર્યવસ્તુ નકામી થઈ જતા, ફેંકી દેવી પડે છે. સ્વચાલનદ્વારા જેટલું જરૂરી હોય તેટલું જ દબાણ અને પકડવાની સાતત્યતા પણ અચૂક મળે છે.

સારા ફિક્શ્ચરની વિશેષતાઓ

1. કર્મચારીને કાર્યવસ્તુ મૂકવામાં, કાઢવામાં અને પકડવામાં સહેલાઇ હોવી જોઈએ.

2. કાર્યવસ્તુ પોતાના અપેક્ષિત સ્થાન પર જઈને જ બેસવી જોઈએ (રેસ્ટિંગ લોકેશન) તથા આ પ્રક્રિયામાં સાતત્યતા મળવી જોઈએ.

3. કાર્યવસ્તુ પૂરે પૂરી તાકાતથી પકડાવી જોઈએ, જેથી એ પોતાની જગ્યા પરથી બિલકુલ ન ખસે.

4. કાર્યવસ્તુ પોતાની મૂળ સ્થિતિમાં જ પકડાવી જોઈએ, અર્થાત એ વાંકીચૂકી કે ત્રાંસી સ્થિતિમાં પકડાયેલ ન હોવી જોઈએ.

સ્વચાલનના પ્રકાર

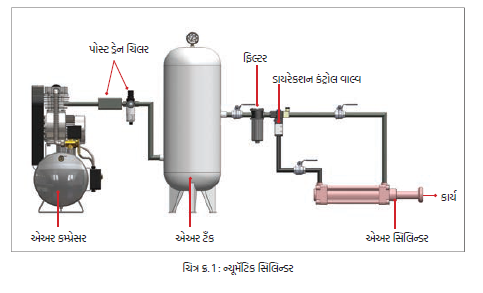

1. ઉચ્ચ દબાણના વાયુનો ઉપયોગ કરીને (ન્યુમૅટિક અથવા કૉમ્પ્રેસ્ડ એઅર)

કારખાનામાં શરૂઆતમાં 4 થી 5 બાર (કિગ્રા/સેમી2)દબાણનો વાયુ, કમ્પ્રેસરની મદદથી ઉપલબ્ધ થઈ શકે છે. એ વાયુને જો 50 મિમી. વ્યાસના સિલિન્ડરના ઉપયોગમાં લેવામાં આવે, તો કુલ 100 કિગ્રા. નું દબાણ પ્રાપ્ત થઈ શકે છે. સ્વચાલનની ભલામણ ત્યાં કરવામાં આવે છે, જ્યાં કાર્યવસ્તુને ઓછા બળે પકડવાની જરૂરત પડતી હોય. ઉદાહરણ તરીકે, ઍલ્યુમિનિયમની કાર્યવસ્તુ અથવા ઓછી જાડાઈની કાર્યવસ્તુ અથવા તો નાના આકારની ડ્રિલિંગની કાર્યવસ્તુ.

2. ઉચ્ચ દબાણના ઑઈલનો ઉપયોગ કરીને (હાયડ્રૉલિક પાવર પૅક)

ભારતમાં મોટાભાગે 40 થી 200 બાર (કિગ્રા/ સેમી2)દબાણના ઑઈલનો ઉપયોગ, પકડાવા માટે કરવામાં આવે છે. દબાણ જેટલું વધુ, સિલિન્ડર એટલું જ નાનું હોય છે. પરંતુ એમાંથી તેલ ગરમ થઈ ઉભરાઈને બહાર આવવાની શક્યતા હોય છે. આ પદ્ધતિમાં તેલનું દબાણ પિસ્ટનના બન્ને તરફ ઉપયોગમાં લઈ શકાય છે. આનાથી ગતિ વધે છે અને સમયની બચત થાય છે અને બહારનો કચરો, કુલંટ, વગેરે સિલિન્ડરમાં જવાની શકયતાઓ નથી હોતી. એટલા માટે આ સિલિન્ડર વધુ શીતકવાળા યંત્ર પર ઉપયોગમાં લઈ શકાય છે, એ મોટામાં મોટો ફાયદો છે. અહીં એ બાબતનું ધ્યાન પણ રાખવામાં આવવું જોઈએ કે આ પ્રકારના સ્વચાલનમાં બે મર્યાદાઓ હોય છે - પાવર પૅક માટે આરંભમાં મોટું રોકાણ અને તેલ અત્યંત ગરમ થવાની શક્યતા.

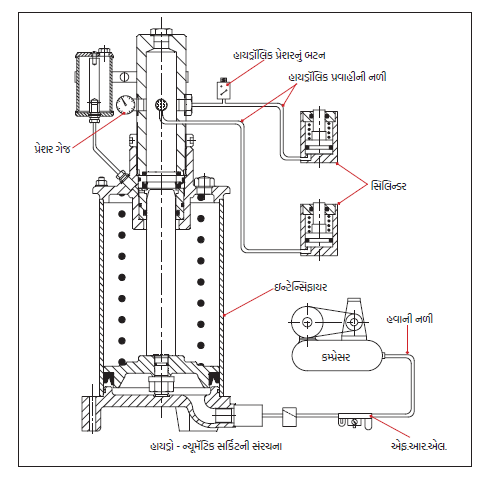

3. વધુ દબાણના વાયુ/તેલનો ઉપયોગ કરીને (હાયડ્રો- ન્યૂમૅટિક)

આ પદ્ધતિમાં વાયુ/તેલ ઇન્ટેન્સિફાયરનો (હાયડ્રો-ન્યૂમૅટિક ઇન્ટેન્સિફાયર) ઉપયોગ કરવામાં આવે છે. આપણે જે રીતે નાના પથ્થરનો આધાર લઈ મોટા પથ્થરને ખસેડી શકીએ છીએ, (લિવરનો એક પ્રકાર) એ જ પ્રમાણે વાયુ/તેલ ઇન્ટેન્સિફાયરને ‘તેલનું લિવર’ કહેવામાં આવે છે. આ ઍમ્પ્લીફાયરમાં એઅર પિસ્ટન, તેલના પિસ્ટનની સરખામણીમાં 30 થી 40 ગણું મોટું હોય છે. આ કારણે તેલનું દબાણ હવાના દબાણ કરતા 30 થી 40 ગણા વધારે છે. 5 બાર દબાણના વાયુનો ઉપયોગ કરીને આપણને 150 થી 200 બાર દબાણના તેલની પ્રાપ્તિ થાય છે. તેલના આ વધેલા દબાણને કારણે સિલિન્ડર નાનું રહે છે. ઇન્ટેન્સિફાયરનો આકાર મોટો હોય છે. એને આપણે મશીનની એક બાજૂ પર, થોડું દૂર રાખી શકીએ છીએ અને ફિક્શ્ચરમાં જ્યાં જગ્યા ઓછી હોય, ત્યાં નાના આકારના પણ અત્યંત શક્તિશાળી સિલિન્ડરનો ઉપયોગ કરી શકાય છે. એના માટે પાવરપૅકની જરૂર નથી પડતી. આ પદ્ધતિમાં આપણને બે ફાયદા મળે છે - તુલનામાં કિંમત ઓછી હોય છે અને તેલ પણ ગરમ નથી થતું. આ પદ્ધતિમાં એક તરફ તેલ હોય છે અને બીજી તરફ પરત ફરવા માટેની સ્પ્રિંગ હોય છે. સ્પ્રિંગ જે બાજૂ પર હોય ત્યાંથી વાયુ અંદર - બહાર થયા કરે છે. એની સાથે સાથે સિલિન્ડરમાં શીતક પણ જઈ શકે છે. એટલા માટે વધુ પ્રમાણમાં શીતકનો ઉપયોગ કરનાર મશીન પર આ પદ્ધતિ ઉપયોગી નથી.

સ્વચાલનની પદ્ધતિના ચયન માટેના માપદંડ

1. એક પાળીમાં થનાર ઉત્પાદન અથવા કાર્યવસ્તુનો આવર્તનકાળ (સાઈકલ ટાઈમ)

અ. જો એક પાળીમાં માત્ર 10-20 કાર્યવસ્તુનું ઉત્પાદન થાય તો સ્વચાલન જરૂરી ન

હોઈ શકે.

આ. જો એક પાળીમાં 50 થી 200 કાર્યવસ્તુનું ઉત્પાદન થતું હોય તો હાયડ્રો- ન્યૂમૅટિક વધુ કાર્યક્ષમ નીવડી શકે છે.

ઈ. જો કાર્યવસ્તુ અત્યંત ઓછા સમયમાં તૈયાર થતી હોય, તો હાયડ્રૉલિક અથવા ન્યૂમૅટિક પદ્ધતિનો ઉપયોગ કરવો જોઈએ.

2. થનાર ખર્ચો

અ. માત્ર વાયુયુક્ત દબાણનો (ન્યૂમૅટિક) ઉપયોગદ્વારા કરવામાં આવતું યંત્રણ અત્યંત સસ્તું હોય છે.

આ. ઉચ્ચ દબાણના તેલનો (હાયડ્રૉલિક પાવર પૅક) ઉપયોગદ્વારા કરવામાં આવેલ સ્વચાલન સૌથી મોંઘું હોય છે.

ઈ. હવા તથા તેલ ઇન્ટેન્સિફાયરનો

(હાયડ્રો-ન્યૂમૅટિક ઇન્ટેન્સિફાયર) ઉપયોગદ્વારા કરવામાં આવેલ સ્વચાલન મધ્યમ મોંઘુ હોય છે.

3. કલૅમ્પિંગ બળ

અ. માત્ર હવાના દબાણનો ઉપયોગ કરનાર (ન્યૂમૅટિક ) સિલિન્ડરનો ઉપયોગ 200 થી 300 કિગ્રા. ની શક્તિ સુધી કરવામાં આવે છે.

આ. વધુ શક્તિ માટે (લગભગ 500 કિગ્રા. સુધીના બળનો), લગભગ 500 કિગ્રા. સુધીના બળનો, ઉચ્ચ દબાણનું તેલ (હાયડ્રૉલિક પાવર પૅક) અથવા હવા તથા તેલ ઇન્ટેન્સિફાયરનો (હાયડ્રો-ન્યૂમૅટિક ઇન્ટેન્સિફાયર) ઉપયોગ કરવો પડે છે.

4. સિલિન્ડર બેસાડવા માટે ઉપયુક્ત જગ્યા

માત્ર હવાનું દબાણ (ન્યૂમૅટિક ) ખૂબ જ ઓછું (લગભગ 5 બાર) હોવાને કારણે સિલિન્ડરને વધુ જગ્યાની જરૂર પડે છે. બાકીની બન્ને પદ્ધતિમાં વધુ દબાણ (લગભગ 150 બાર) હોવાને કારણે સરખામણીમાં ઓછી જગ્યાની જરૂર પડે છે.

5. સિલિન્ડર સ્ટ્રોક

હાયડ્રો-ન્યૂમૅટિક પદ્ધતિમાં સિલિન્ડરનો સ્ટ્રોક 50 મિમી. સુધીનો હોય છે. બાકીની બન્ને પદ્ધતિમાં મોટો સ્ટ્રોક મળી શકે છે.

6. સિલિન્ડરની શક્તિ

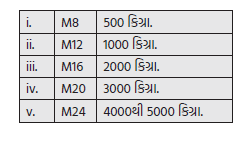

આ ચયન કરતી વખતે જૂના ફિક્શ્ચરનો સંદર્ભ લેવો હિતાવહ રહેછે. એ જગ્યાએ ઉપયોગમાં લેવાયેલ સ્ટડના આકારની મદદથી આપણને શક્તિની જરૂરિયાતની જાણકારી મળે છે. જેમકે,

7. સિલિન્ડરનું ચયન

અ. જો હાયડ્રો-ન્યૂમૅટિક પદ્ધતિનો ઉપયોગ કરવામાં આવે, તો સ્પ્રિંગ દ્વારા પરત ફરનાર (સિંગલ ઍક્ટિંગ) સિલિન્ડરનો ઉપયોગ કરવો પડે છે.

આ. હાયડ્રૉલિક પાવર પૅક પદ્ધતિનો ઉપયોગ કરવામાં આવે, તો તેલ દ્વારા આગળપાછળ થનાર (ડબલ ઍક્ટિંગ) સિલિન્ડરનો ઉપયોગ કરવો હિતાવહ હોય છે.

સ્વચાલનની મર્યાદાઓ

1. સુનિશ્ચિત કલૅમ્પિંગ

માત્ર વાયુયુક્ત (ન્યૂમૅટિક) યંત્રણમાં ઘણીવાર, હવાની કમ્પ્રેસ થવાની ખાસિયતને કારણે અચાનક વધુ પડતી શક્તિનો સંચાર થવાથી કાર્યવસ્તુ મૂળ સ્થાનેથી ખસી જઈ શકે છે. હાયડ્રૉલિક પદ્ધતિમાં એ શક્યતા લગભગ નહિવત હોય છે, કેમકે તેલ દબાવી શકાતું નથી. હાયડ્રો-ન્યૂમૅટિક પદ્ધતિમાં આવી શકયતા બેની વચ્ચેની હોય છે.

2. પ્રક્રિયાઓનો ક્રમ

કાર્યવસ્તુ બરાબર બેસાડવા માટે ક્યારેક કલૅમ્પિંગના ક્રમનો અમલ કરવો પડે છે. આ માટે અલગ પ્રકારના વાલ્વનો ઉપયોગ કરવાનો હોય છે. આવા પ્રકારના વાલ્વનો ઉપયોગ હાયડ્રો-ન્યૂમૅટિક પદ્ધતિમાં શક્ય નથી.

3. તેલ ગરમ થવાની સંભાવના

આ સમસ્યા માત્ર હાયડ્રૉલિક પદ્ધતિમાં જ આવે છે, ન્યૂમૅટિક અથવા હાયડ્રો-ન્યૂમૅટિક પદ્ધતિમાં એ નથી ઉદ્દભવતી. તેલ ગરમ થવાનું સ્તર હાયડ્રૉલિક પદ્ધતિના ઉપયોગ પર (દબાણ તથા સાતત્યતા) નિર્ભર કરે છે. જો તેલ વધુ ગરમ થઈ જવાની સંભાવના હોય, તો એને ઠંડુ કરવા માટે સર્કિટમાં અલગ વ્યવસ્થા કરવી પડે છે.

4. પિસ્ટન પાછળ જવાની ગતિ

ઉપરનું CHK MAR યંત્રણ પૂર્ણ થયા બાદ પિસ્ટન જયાં સુધી પાછળ નથી જતું, ત્યાં સુધી કાર્યવસ્તુને ફિક્શ્ચરમાંથી સહેલાઈથી કાઢી નથી શકાતી. હાયડ્રો-ન્યૂમૅટિક પદ્ધતિમાં ઑઈલ અને સ્પ્રિંગની સંરચનાને કારણે પિસ્ટન પાછળ જાય છે. જો ધ્યાન ન રાખવામાં આવે, તો પિસ્ટન પાછળ જવાની ગતિ ખૂબ જ ઘટી જાય છે.

નાના ઉદ્યોગમાં, હવા/તેલનો ઉપયોગ કરીને કરવામાં આવેલ (હાયડ્રો-ન્યૂમૅટિક ) સ્વચાલન સામાન્ય રીતે વધુ ઉપયોગી અને વ્યાજબી સાબિત થઈ શકે છે. એ વિશે વધુ માહિતી મેળવીએ.

હવા/તેલ ઇન્ટેન્સિફાયર

મિલિંગ, ડ્રિલિંગ, બોઅરિંગ જેવા પરંપરાગત મશીનમાં કટિંગ ટૂલ હંમેશા અક્ષ પર ફરે છે અને કાર્યવસ્તુ સ્થિર રહે છે. કેમકે આવા મશીનમાં હાયડ્રૉલિક પાવર પૅક નથી હોતું, આવું ઇન્ટેન્સિફાયર વાપરવું સસ્તું પડે છે. આ ઇન્ટેન્સિફાયરમાં હવાનું પિસ્ટન, તેલના પિસ્ટન કરતાં 30 થી 40 ગણું મોટુ હોય છે. એટલા માટે તેલનું દબાણ એના ગુણોત્તરમાં ઘણું વધુ હોય છે.

વાયુયુક્ત દબાણને કારણે હવાનું પિસ્ટન આગળ ધકેલાય છે. એ કારણે તેલનું પિસ્ટન, તેલને બહાર ફેંકે છે. આ તેલ, સિલિન્ડરનું પિસ્ટન હજી આગળ ધકેલે છે અને કાર્યવસ્તુ કસવામાં આવે છે. અહીં એવું માનવામાં આવે છે કે ઇન્ટેન્સિફાયરની તેલને બહાર કાઢવાની ક્ષમતા, સિલિન્ડરની તેલ લેવાની ક્ષમતા કરતા વધુ હોય છે.

હવાનું દબાણ હટાવવાથી સિલિન્ડરમાં તથા ઇન્ટેન્સિફાયરમાં સ્થિત સ્પ્રિંગને કારણે બન્ને પિસ્ટન પાછળ ધકેલાય છે અને સિલિન્ડરમાં આગળ આવી ગયેલું તેલ ફરીથી ઇન્ટેન્સિફાયરમાં અંદર ધકેલવામાં આવે છે.

આ કાર્ય બરાબર ચાલે તે માટે તેલની તરફ હવા બિલકુલ ન હોવી જોઈએ, કેમકે હવા કમ્પ્રેસેબલ હોવાને કારણે દબાણ યોગ્ય પ્રકારે નથી વધતું.

થોડાક દિવસો પછી સિલિન્ડરમાંથી તેલ લીકેજ શરુ થતા, ત્યાંથી હવા અંદર ખેંચાવાની શક્યતા હોય છે. એનાથી બચવા માટે બહાર નીકળી ગયેલ તેલની ભરપાઈ કરવાના માટે એક તેલની બાટલી પણ જોડેલી રાખવામાં આવે છે.

તેલની ભરપાઈ કરવા માટેની ખાલી બોટલની અંદર તેલના સ્તરથી નીચે આપેલી બાબતોની જાણકારી મળે છે:

1. તેલનું સ્તર નિરંતર ઓછું થવું : એનો અર્થ એ કે સિલિન્ડરમાં વધુ દબાણના ભાગમાં કોઈપણ એક જગ્યાએ તેલ લીક થાય છે.

2. કાર્યવસ્તુને કલૅમ્પ કરવાથી તેલનું સ્તર વધવું : એનો બીજો અર્થ એ કે વધુ દબાણવાળું સીલ અંદર બરાબર કામ નથી કરતું અને ત્યાંથી જ તેલ અંદર દાખલ થઇ રહ્યું છે.

3. તેલના સ્તરનું વધ-ઘટ થવું : જયારે તેલની તરફ હવા હોય છે, ત્યારે હવાના સંકોચન અને વિસ્તરણને કારણે બોટલમાં સ્થિત તેલના સ્તરમાં વધઘટ થતી રહે છે.

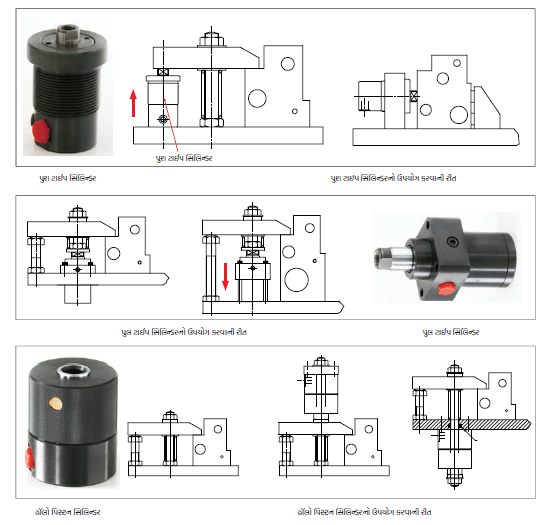

હાયડ્રો-ન્યૂમૅટિક સિલિન્ડરના અલગ અલગ પ્રકાર

અ. પુશ ટાઈપ : બહાર આવનાર પિસ્ટનની શક્તિ દ્વારા (પુશ ટાઈપ) કાર્યવસ્તુ પકડવામાં આવે છે. આ સિલિન્ડર જૂના ફિક્શ્ચરમાં ઉપલબ્ધ જગ્યામાં ફિટ થવાનું કંઈક અંશે મુશ્કેલ છે. પરંતુ નવા ફિક્શ્ચરની રચના કરતી વખતે આ સિલિન્ડરનો ઉપયોગ કરવો સારું હોય છે.

આ. પુલ ટાઈપ : અંદર ખેંચનાર પિસ્ટનની શક્તિ દ્વારા (પુશ ટાઈપ) કાર્યવસ્તુ પકડવામાં આવે છે. ઘણીવાર કાર્યવસ્તુની પોલાણવાળી જગ્યામાં અથવા છિદ્રમાંથી કાર્યવસ્તુ કસવામાં આવે છે. આવે સમયે આ સિલિન્ડર સાથે ‘C’ આકારના વૉશરનો ઉપયોગ કરીને સ્વચાલન કરી શકાય છે.

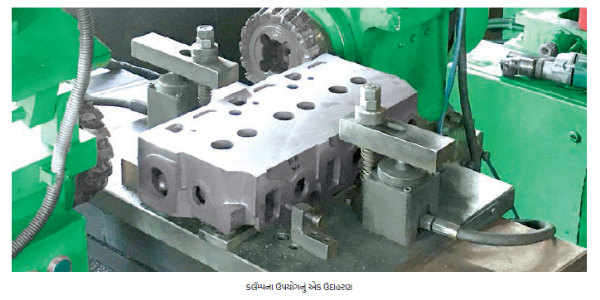

ઇ. હૉલો પિસ્ટન (છિદ્રવાળું પિસ્ટન) : આ પદ્ધતીમાં પકડનાર સ્ટડ/બોલ્ટ, હૉલો પિસ્ટનમાંથી આરપાર નાંખીને ઉપયોગમાં લઈ શકાય છે. આમાં બહાર આવનાર પિસ્ટનની શક્તિ દ્વારા (પુશ ટાઈપ) કાર્યવસ્તુ કસવામાં આવે છે. હાથેથી કસવાવાળું ફિક્શ્ચર, સ્વચાલિત કરતી વખતે આ સિલિન્ડરનો ઉપયોગ કરવો સરળ હોય છે. સ્ટડની લંબાઈ વધારીને આ સિલિન્ડર બેસાડવાથી સ્વચાલન પૂર્ણ થઈ જાય છે.

ઈ. સ્વિંગ ટાઈપ : અંદર ખેંચાતી વખતે સૌ પ્રથમ અક્ષ પર ફરીને પછી સીધી રેખામાં અંદર ખેંચાતા સિલિન્ડરને સ્વિંગ ટાઈપ કહેવાય છે. જ્યાં કાર્યવસ્તુ કાઢતી અથવા મૂકતી વખતે, પકડવાની પટ્ટીને (કલૅમ્પિંગ સ્ટ્રેપ) કારણે અવરોધ ઉદ્દભવે છે, એવી જગ્યાએ આ સિલિન્ડરનો ઉપયોગ વધુ અનુકૂળ હોય છે.