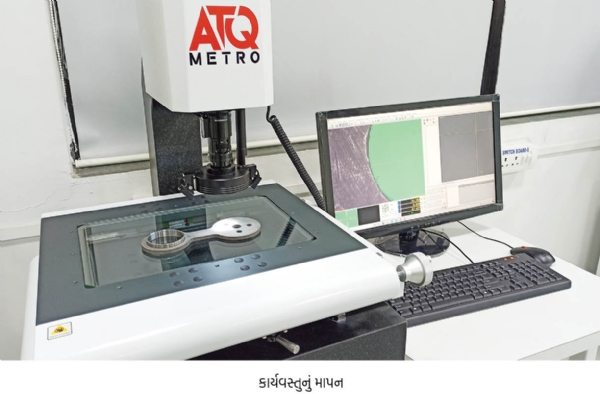

માપન માટે વિઝન સિસ્ટમ

23 Feb 2021 13:06:43

ઉત્પાદન ક્ષેત્રમાં છેલ્લા 25 વર્ષમાં અનેક બદલાવ થયા છે. અગાઉ જટિલ કાર્ય માટે જિગ બોઅરિંગ મશીન જ પૂરતું ગણાતું અને સી.એન.સી./વી.એમ.સી. ની જરૂર શા માટે એવા પ્રશ્નો ઉદ્દભવતા. જો કે આજે જો તમે એ જ ટૂલ રૂમમાં જાઓ, તો ત્યાં ડબલ કૉલમ મશીનિંગ સેન્ટર અને વી.એમ.સી. મશીન દેખાય છે. એનો અર્થ એ કે હવે માનસિકતા બદલાઈ ગઈ છે. માપન માટે અને પરીક્ષણ માટે પણ હવે પારંપારિક પદ્ધતિઓમાં બદલાવ આવવા લાગ્યો છે અને આધુનિક પર્યાય વાપરવાની જરૂરત હવે સૌને સમજાઈ ગઈ છે.

પરિમાણીય માપન: ઉત્પાદન ક્ષેત્રમાં સફળતાની ચાવી

પરિમાણીય માપન બાબતે વિશેષ કાળજી લીધા વિના જટિલ ઉત્પાદનોની ડિઝાઈન, ઉત્પાદન અથવા ડિલિવરી શક્ય જ નથી હોતું. વિશિષ્ટ પ્રકારના સાધનોનો ઉપયોગ કરીને જ કોઈ એકાદી વસ્તુની વિવિધ ભૌતિક ખાસિયતો માપી શકાતી હોય છે અને તેને પ્રમાણિત કરી શકાતી હોય છે. વિશિષ્ટ જરૂરિયાતો અનુસાર આ માપનના વિવિધ પ્રકાર અને ચોકસાઈના સ્તર અલગ અલગ હોઈ શકે છે.

લંબાઈ, પહોળાઈ, ઊંચાઈ, કોણ, ત્રિજ્યા, લંબતા, સ્થાન (પોઝિશન), ગોળાકારપણું, સપાટપણું, જાડાઈ અને યુનિફૉર્મિટી, શેપ, પ્રોફાઈલ વગેરે સર્વસામાન્ય વિશેષતાઓની (ફીચર) ચકાસણી કરવા માટે પરિમાણીય માપન તકનીકોનો ઉપયોગ કરાય છે.

માપનની પદ્ધતિ

પરિમાણીય માપન માટે ઘણી બધી પદ્ધતિઓ અને સાધનોનો ઉપયોગ કરવામાં આવે છે. યંત્રભાગોની પરિમાણીય તપાસ કરવા માટેની પદ્ધતિમાં સ્પર્શસહિત (કૉન્ટેકટ) અને સ્પર્શરહિત (નૉન-કૉન્ટૅકટ) ઉપકરણોનો (ઇન્સ્ટ્રુમેન્ટ્સ) સમાવેશ હોય છે. ઉદાહરણ તરીકે સહનિર્દેશક માપન મશીન (CMM), માઈક્રોસ્કોપ અને મશીન વિઝન પ્રણાલી. સ્પર્શરહિત પ્રણાલીમાં માઈક્રોસ્કોપ, પ્રોફાઈલ પ્રોજેક્ટર, વિઝન માપન મશીન અને લેઝર માઈક્રોમીટરનો સમાવેશ છે. આ બધા ઉપકરણો કાર્યવસ્તુને સ્પર્શ ન કરી, પરિમાણનું માપન કરતા હોય છે. આપણે એ દરેક વિકલ્પો વિશે સંક્ષિપ્તમાં માહિતી મેળવીએ.

સ્પર્શસહિત તપાસણી તકનીક

સ્પર્શસહિત તપાસમાં, જેની તપાસણી કરવાની હોય તે યંત્રભાગ અને માપનનું ઉપકરણ, બન્ને વચ્ચે પ્રત્યક્ષ સંપર્ક થતો હોય છે. સામાન્ય રીતે યાંત્રિકી પ્રોબ અથવા યંત્રભાગને સ્પર્શ કરનારા અન્ય સાધન વાપરીને સંપર્ક સાધવામાં આવે છે અને આ તપાસણીની પ્રક્રિયા કરવામાં આવે છે. સ્પર્શસહિત તપાસણીની પ્રક્રિયામાં યંત્રભાગોમાંથી કોઈપણ ભૌતિક પરિમાણનું માપન કરવામાં આવે છે અને એટલે જ ઉત્પાદન ઉદ્યોગ ક્ષેત્રમાં ધાતુમાંથી બનાવવામાં આવેલ યંત્રભાગોનું મૂલ્યાંકન કરવા માટે અને ઇલેક્ટ્રિક સર્કિટની તપાસણી માટે સ્પર્શસહિત પદ્ધતિ મોટા પ્રમાણમાં વાપરવામાં આવે છે.

સ્પર્શસહિત તપાસણી પદ્ધતિમાં નીચે વર્ણવેલ બાબતોનો સમાવેશ હોય છે.

• પારંપરિક માપન અને ગેજિંગ ઉપકરણો (હઁડ ટૂલ) : આ સાધનો એટલે અતિશય મૂળભૂત અને બધે વાપરવામાં આવતા માપન માટેના ઉપકરણો. મોટે ભાગે પરિમાણીય તપાસના કામોમાં હસ્ત સંચાલિત સાધનો (હઁડ ટૂલ) ખૂબ ઉપયોગી સાબિત થતા હોય છે. ડાયલ ઈન્ડિકેટર, ડિજિટલ કૅલિપર, માઈક્રોમીટર અને માપન માટેની પટ્ટી, એ ઘણાં બધા કામમાં અત્યંત ઉપયોગી સાબિત થાય છે, કેમકે તે ક્યાંય પણ લઇ જવા માટે અનુકૂળ, સરળતાથી ઉપલબ્ધ અને પરવડે તેવી હોય છે.

• CMM અને યાંત્રિકી પરિમાણો માપવા માટે વાપરવામાં આવતા સંબંધિત તકનીકો:0વજનમાં હલકા હોય તેવા પોર્ટેબલ આર્મથી માંડીને ગ્રૅનાઈટની સંરચના હોય તેવા મોટા, ભારે મશીન સુધી, તમામ પ્રકારના CMM ઉપલબ્ધ છે. આમાંથી ભારે મશીનો માટે વિશેષ પાયો અને નિયંત્રિત વાતાવરણ જરૂરી હોય છે. મોટા ભાગના કામોમાં, જે સપાટીનું માપન કરવાનું હોય તેને સ્પર્શ કરવા સંપર્ક (ટચ) પ્રોબની મુવમેન્ટ પ્રોગ્રામ કરવામાં આવે છે અથવા તો હાથેથી ત્યાં સુધી લઈ જવામાં આવે છે. CMM નો કૉમ્પ્યુટર ભૌતિક સ્થાનને પ્રણાલીની બહુઅક્ષીય સહનિર્દેશક પ્રણાલીના (મલ્ટિઍક્શિયલ કો-ઑર્ડિનેટ સિસ્ટમ) ડિજિટલ સ્થાનમાં રૂપાંતર કરે છે. માપન પ્રક્રિયા દરમિયાન લવચિક સપાટી હોય, ખૂબ નાજુક અથવા અતિશય સ્વચ્છ હોય તેવા યંત્રભાગો માટે સ્પર્શસહિત પ્રોબનો ઉપયોગ કરી શકતો નથી. આવા યંત્રભાગો માટે એવી પરિસ્થિતિમાં વાપરી શકાય તેવા સ્પર્શરહિત ઑપ્ટિકલ પ્રોબ ઉપલબ્ધ હોય છે.

સ્પર્શરહિત તપાસણી તકનીક

સ્પર્શરહિત તપાસણી પદ્ધતિમાં સેન્સર વાપરવામાં આવે છે. યંત્રભાગની જે વિશેષતા તપાસવાની હોય, માપન અથવા ગેજ કરવાની હોય, તેનાથી સેન્સર અમુક નિશ્ચિત અંતરે સ્થિત હોય છે.

સ્પર્શરહિત તપાસણી પ્રણાલીમાં નીચે વર્ણવેલ બાબતોનો સમાવેશ હોય છે.

1. ન્યૂમૅટિક ગેજિંગ: આને એઅર ગેજિંગ પણ કહેવાય છે. એ એક ઝડપી સ્પર્શરહિત તપાસણીની પદ્ધતિ છે. સમાન્ય રીતે નિયમિતપણે ઉત્પાદન કરવામાં આવતા યંત્રભાગોના માપન માટે વાપરવામાં આવે છે.

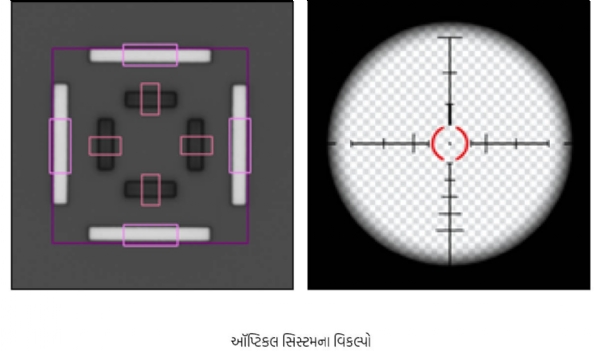

2. ઑપ્ટિકલ પ્રણાલી: આ પ્રણાલીમાં આકાર, વિસ્તૃતીકરણ (મૅગ્નિફિકેશન) અને સચોટતાની બાબતમાં વિવિધતા હોય છે. પ્રણાલીમાં ડેસ્કટૉપ કમ્પ્યુટરના આકારનું માઈક્રોસ્કોપ હોય કે મોટા ઑપ્ટિકલ કમ્પેરેટર હોય, ઉપકરણના ફિલ્ડ ઑફ વિઝનમાં હોય તે યંત્રભાગના પ્રોફાઇલને આધારે કોઈપણ પરિમાણ નિશ્ચિતપણે માપવા માટે પ્રકાશ અને ઑપ્ટિકસનો ઉપયોગ કરવામાં આવે છે. કોઈ એકાદ યંત્રભાગનો માનક આકાર અથવા પરિમાણ સાથે તુલના કરવા માટે ઓવરલે અથવા માપન જાળીનો (રેટિકલ) ઉપયોગ આ પ્રણાલીમાં કરવામાં આવે છે.

3. પ્રકાશ આધારિત પ્રણાલી: સ્પર્શરહિત તપાસની એક વધુ પદ્ધતિમાં માપન માટે સ્ટ્રક્ચર્ડ લાઈટ (એલઈડી) અથવા લેઝર લાઈન ટ્રઁગ્યુલેશન વાપરવામાં આવે છે.

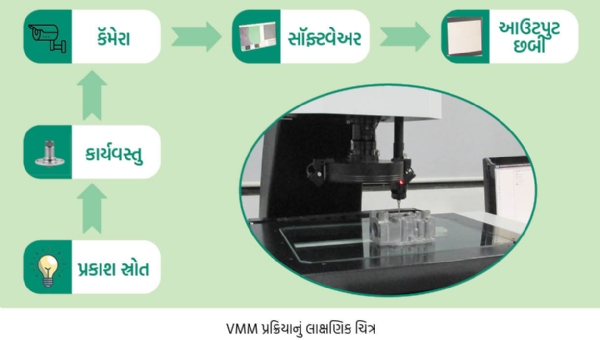

4. વિઝન માપન પ્રણાલી: સ્પર્શરહિત તપાસણીના આ પ્રકારમાં એક ચાર્જ કપલ્ડ ડિવાઈસ (CCD), પ્રકાશ, લેન્સ અને વિશ્લેષણાત્મક (ઍનાલિટિકલ) સૉફ્ટવેઅર વાપરીને એક ઉંચ્ચ રિઝોલ્યુશનની પ્રતિમા મેળવવામાં આવે છે અને એ દ્વારા યંત્રભાગનું મૂલ્યાંકન કરવામાં આવે છે. પ્રણાલી આપમેળે જ યંત્રભાગની યોગ્ય કિનારી અથવા ધાર શોધી કાઢે છે અને માઈક્રૉન સ્તરની સચોટતા મેળવી શકે છે. જ્યાં ઝડપી અને વિશ્વસનીય પરિણામ તેમજ ઉચ્ચ ગ્રેડની સચોટતા જરૂરી હોય છે, એવા ગુણવત્તા નિયંત્રણના કામમાં વિઝન માપન પ્રણાલી મોટે ભાગે વાપરવામાં આવે છે.

કઈ પદ્ધતિ વાપરવી?

સ્પર્શસહિત અથવા સ્પર્શરહિત, બન્નેમાંથી કઈ પ્રણાલી આપણી જરૂરિયાતોને ઉત્તમ પ્રકારે પૂર્ણ કરી શકે છે? આજે વાહન ઉદ્યોગ, એઅરોસ્પેસ, કમ્પ્યુટર, વૈદ્યકીય ઉપકરણો અને ઈલેક્ટ્રોનિક્સ ઉદ્યોગમાં મિનિએચરાઈઝેશન પ્રચલિત થઈ રહ્યું હોવાને કારણે આ હવે મહત્ત્વનો પ્રશ્ન બની ગયો છે.

ઉચ્ચસ્તરીય સચોટતા હોય તેવા યંત્રભાગ અને મશીનરી નિર્માણ કરતી વખતે, એકાદ યંત્રભાગ યંત્રચિત્રમાં નિર્દિષ્ટ કરેલ પરિમાણો અને ટૉલરન્સમાં બંધ બેસે છે કે નહીં, એની ચકાસણી કરવી અત્યંત મહત્વની હોય છે. વિશિષ્ટ યંત્રભાગ માટે કયું પરિમાણીય તપાસણી ઉપકરણ વાપરવું જોઈએ, તે આગળના પરિબળો પર આધાર રાખે છે:

• સચોટતાનું જરૂરી સ્તર.

• માપન પ્રક્રિયા દરમિયાન કાર્યવસ્તુને સ્પર્શ કરી શકાય કે નહી.

• કાર્યવસ્તુની ભૌતિક અને સપાટીય ખાસિયતો.

• કાર્યવસ્તુની પારદર્શિતા અથવા અપારદર્શિતા.

• ચકાસણીની જરૂરી વારંવારતા.

• કાર્યવસ્તુનો આકાર.

• કાર્યવસ્તુનું વજન વગેરે.

પોતાના જરૂરિયાતોનું મૂલ્યમાપન કરવું

• જે બાબત વિસ્થાપિત થનારી છે, તેની સંપર્કસહિત તપાસણી પદ્ધતિનો ઉપયોગ કરવાનું શક્ય નથી હોતું. આવા વખતે સંપર્કરહિત પદ્ધતિનો ઉપયોગ અત્યંત સરળ હોય છે. ઉદાહરણ તરીકે રબરના ભાગો અને જાડા પ્લાસ્ટીકના ભાગો.

• CMM અથવા કોઈપણ સંપર્કસહિત તપાસમાં જે કાર્યવસ્તુનું સચોટતાથી માપન થઈ શકતું નથી, એવી જગ્યાએ સંપર્કરહિત પદ્ધતિનો ઉપયોગ કરવામાં આવે છે. ઉદાહરણ તરીકે પ્રિસિઝન યંત્રભાગ, અતિશય નાના આકારના છિદ્રો.

• જેમાં વધુ સંખ્યામાં કિનારી કે ધાર (ફ્લૅશેસ)0હોય છે, એવા પ્લાસ્ટિક ઇન્જેક્શન મોલ્ડિંગ અથવા ડાય કાસ્ટિંગ જેવી વસ્તુઓ નિર્માણ કરનારી પ્રક્રિયામાં સંપર્ક પ્રકારના ઉપકરણોનો ઉપયોગ કરીને માપન કરવું શક્ય થતું નથી. એ કારણે આવી પ્રકારના માપન માટે સંપર્કરહિત પદ્ધતિ ઉપયોગી સાબિત થાય છે.

પોતાના કામનું સરવૈયું કાઢીને તેની અંદર સ્પર્શસહિત અથવા સ્પર્શરહિત પ્રણાલી યોગ્ય હશે કે નહીં તે નક્કી કરવા માટે, આપણે બનાવીએ છીએ તે કાર્યવસ્તુ, ગ્રાહકોએ માંગેલ પરિમાણીય માપદંડો અને તપાસણીનો ધ્યેય એ ત્રણ મુદ્દાઓ પર આધારિત આગળના પ્રશ્નોનો જવાબ આપો:

• યંત્રભાગ બનાવતી વખતે તપાસ માટે કેટલો મોટો નમૂનો હોવો જોઈએ અથવા કેટલા પ્રમાણમાં તપાસણી કરવી જરૂરી છે? તપાસણી કરવા માટેનો સૅમ્પલ સાઇજ જો મોટો હોય, તો સ્પર્શરહિત તપાસણી કરવામાં જ શાણપણ છે.

• દરેક યંત્રભાગનો આકાર અને વજન કેટલું છે? યંત્રભાગ જ્યારે નાનો અને ઓછા વજનનો હશે, ત્યારે સ્પર્શરહિત પ્રણાલી ફાયદાકારક નીવડશે. એથી વિપરીત જો યંત્રભાગ હાથેથી પકડવા માટે ખૂબ મોટો હોય તો સ્પર્શસહિત પ્રણાલી જ ફાયદાકારક નીવડી શકે. 300 મિમી. x 300 મિમી. x 300 મિમી. કરતા મોટા અને 25 થી 30 કિલો કરતા વધુ વજનના યંત્રભાગ માટે સ્પર્શરહિત પ્રણાલી યોગ્ય નથી.

• સ્પર્શ, ધૂળ અથવા વિકૃતિને કારણે રીડિંગ પર અસર પડી શકે છે, આપણો યંત્રભાગ0એટલું સંવેદનશીલ છે કે? જો એમ હોય તો સ્પર્શરહિત ઉપકરણો વાપરવા એ જ યોગ્ય છે.

• આપણે કેટલા બિંદુ, અક્ષ અને ભૌમિતિક વિશેષતાઓ માપવાની છે? જો વધુ બિંદુ અને અક્ષની ચકાસણી કરવાની હોય અને એમાં પણ જો એક ચોક્કસ પૅટર્નમાં એનું માપન કરવાનું જરૂરી હોય, તો આપણે સ્પર્શરહિત વિકલ્પનો વિચાર કરવો જોઈએ, કેમકે એ વધુ ઝડપી પ્રક્રિયા હોય છે.

• મશીન માટે ગ્રાહકે આપેલ અથવા યંત્રચિત્રમાં દર્શાવેલ ટૉલરન્સ શું છે? અહીં આપણે એવો એક નિયમ અનુસરી શકીએ કે જો ટૉલરન્સ ± 0.025 થી 0.050 મિમી. કરતા ઓછું હોય, તો સ્પર્શરહિત પ્રણાલી જ ઉપયોગી નીવડશે.

• વિશેષતાઓ સ્પષ્ટપણે દેખાય છે કે? જો ના તો યાંત્રિકી ગેજ પદ્ધતિ વધુ ફાયદાકારક સાબિત થશે.

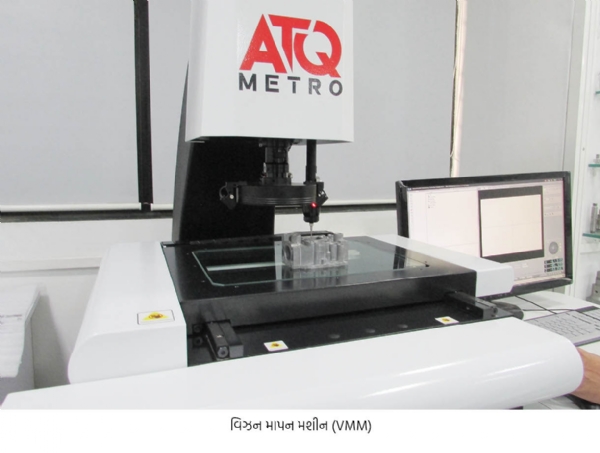

વિઝન માપન પ્રણાલી (VMM) : અદ્યતન સ્પર્શરહિત પરિમાણીય માપન તકનીક

સ્પર્શરહિત પરિમાણીય માપન પ્રણાલીમાં વિઝન સેન્સિંગ તંત્રજ્ઞાન, સચોટ એનકોડર સાથે મૅન્યુઅલ અથવા સ્વચાલિત 3 અક્ષીય મુવમેન્ટ નિયંત્રણ, ઝૂમ મૅગ્નિફિકેશન, પ્રકાશયોજના (લાઈટિંગ), ધાર શોધવા માટેનું (એજ ડિટેકશન) ટૂલ અને મેટ્રોલૉજી સૉફ્ટવેઅરનો સમાવેશ હોય છે. આ ઉચ્ચ સચોટતા અને ગતિથી વિશેષતાઓ શોધે છે અને તેનું માપન કરે છે.

એને મલ્ટીસેન્સર માપન મશીન તરીકે પણ ઓળખવામાં આવે છે. આમાં એક જ સાધનમાં એક થી વધુ સેન્સર (ટચ પ્રોબ, વિડીયો અને લેઝર) એકત્રિત કરેલ હોય છે.

ખાસિયતો

• શક્તિશાળી સ્પર્શરહિત સ્વચાલિત ફોકસ

• છબીની ઉચ્ચ ગુણવત્તા આપનાર પૂર્ણ HD કેમેરો

• અત્યંત સ્થિર ગ્રૅનાઈટ સંરચના

• અચૂક રેખીય માર્ગદર્શક (લિનિયર ગાઈડ)

• ઉચ્ચ રીઝોલ્યુશનવાળું રેખીય એન્કોડર

• અદ્યતન LED લાઈટ સ્રોત

• સ્વચાલિત એજ ડિટેકશન

• વાપરવામાં સરળ સૉફ્ટવેઅર

VMM ના ફાયદા

• VMM આ સંપર્કરહિત પ્રકારનું માપન ઉપકરણ છે. જે પ્રોફાઈલ પ્રોજેક્ટરમાં થઈ શકે, તેજ VMM માં પણ કરી શકાય છે, તો પણ અમુક એવા કાર્ય પણ હશે જે પ્રોફાઈલ પ્રોજેક્ટરમાં ન થઈ શકે પણ અહીં VMM માં કરી શકાય. પ્રોફાઈલ પ્રોજેક્ટરમાં નીચેથી જે પ્રકાશ આવે છે, તેના પડછાયામાં (શૅડો) જે દેખાય માત્ર તે જ તમે જોઈ શકો છો. પણ સપાટી (સરફેસ) પર હોય તે જોઈ શકાતું નથી. વિઝન માપન મશીનમાં સપાટી પર જે કાઈ હોય તે બધું જ સહજતાથી જોઈ શકાય છે.

• ઘણી વખત જટિલ યંત્રણમાં અમુક માપન 100 માઈક્રોન અથવા 200 માઈક્રોન અર્થાત 0.1 અથવા 0.2 મિમી.આકારના હોય તો તેની તપાસ કરતી વખતે બહુ તકલીફ પડે છે. ઉદાહરણ તરીકે, 0.1 મિમી. ની આર્ક0જો વ્યવસ્થિત તપાસવી હોય, તો એ માટે કોઈ ચોક્કસ પદ્ધતિ ન હતી,0કેમકે પ્રોફાઈલ પ્રોજેક્ટરમાં સૌથી ઓછા મૅગ્નિફિકેશન પર ચિત્રની ગુણવત્તા સ્પષ્ટ દેખાય છે અને ઉચ્ચ મૅગ્નિફિકેશન પર ચિત્રની ગુણવત્તા પૂર્ણપણે ધૂંધળી હોય છે. વિઝન માપનમાં તમે 100X, 150X અથવા તેના કરતા પણ વધુ ‘ઝૂમ’ કરીને સ્પષ્ટ છબી જોઈ શકો છો.

• માપન, તપાસ, સંશોધન અને વિકાસ તથા દસ્તાવેજીકરણ માટે વાપરવામાં આવે છે.

• પ્રક્રિયા દરમિયાનની તપાસમાં ચાલુ ઉત્પાદનમાં વારંવાર એક જ પ્રકારની તપાસ માટે યોગ્ય.

• માપનમાં સ્પર્શરહિત પાસું અત્યંત ઉપયોગી છે, કેમકે એ કારણે માનવીય ભૂલો ઘટી જાય છે.

• વાપરવામાં સરળ છતાં જૂના શૅડો ગ્રાફ અથવા ઑપ્ટિકલ કમ્પેરેટરની તુલનામાં વિઝન પ્રણાલી વધુ વિશ્વસનીય અને વાપરવામાં સરળ છે. અમુક કામોમાં કમ્પેરેટર ખરેખર સારું પરિણામ આપે છે. તેમ છતાં સામાન્ય રીતે વિઝન પ્રણાલી, તે જ કામ વધુ સારી રીતે અને ઝડપથી કરી શકે છે.

• તપાસણી કરવાની આ એક બહુમુખી (વર્સેટાઇલ) અને લવચીક પદ્ધતિ છે.

• મલ્ટીપલ સેન્સર એટલે કૅમેરા, પ્રોબ અને લેઝરનો વાપરાશ શક્ય.

• અદ્યતન, વાપરવામાં સરળ, વિશ્લેષણાત્મક સૉફ્ટવેઅરના એકત્રીકરણને કારણે સુધારિત માહિતી/ડેટા હઁડલિંગ, વિઝન સેન્સરનું સચોટ સ્વચાલન, છબીનું સ્વ-ગોઠવણ અને સ્વયં સુધારણા તથા માહિતી બિંદુની વધતી સંખ્યાને કૅપ્ચર કરવાની અને એનું હઁડલિંગ કરવાની ક્ષમતા મળે છે.

• ગ્રાહકની જરૂરિયાત અનુસાર રિપોર્ટ તૈયાર કરવાની અને પ્રણાલીમાં ફરીથી વાપરવા માટે પરિણામ જાળવવાની ક્ષમતા.

• તપાસણી માટે લાગતો સમય ઘટી જાય છે.

• રિવર્સ એન્જિનિયરિંગ.

VMM નો ઉપયોગ કયાં કરવો?

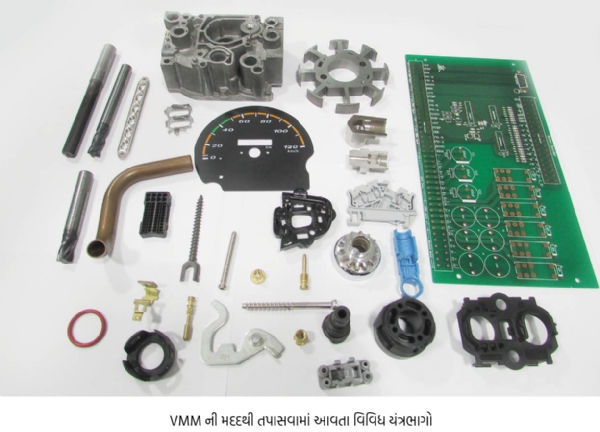

વિઝન માપન મશીન એ હવે માત્ર પ્રયોગશાળાઓમાં જ ઉપયોગમાં લઈ શકાય તેવું માપન ઉપકરણ રહ્યું નથી, પણ હવે તે યંત્રણ અને અસેમ્બ્લી વર્કશૉપમાં મોટા પ્રમાણમાં ઉપયોગમાં લેવાય છે. વાહન ઉદ્યોગમાં આ ઉપકરણ ગુણવત્તા માપન અને ગુણવત્તા નિયંત્રણનું આવશ્યક સાધન છે.

જે કાર્યવસ્તુની જાડાઈ 100 મિમી. થી ઓછી હોય અને આકાર 300 X 200 મિમી. હોય, તેના માપન માટે આનો ઉપયોગ કરવાનું યોગ્ય સાબિત થશે, એવો અમારો મત છે. જે કાર્યવસ્તુ નાની હોય અને જેનું માપન અતિશય સચોટ હોવું જરૂરી હોય, તેના માટે આ મશીન વાપરવું જોઈએ. જ્યારે કાર્યવસ્તુ પર GD & T સંદર્ભના માપન 2D સંબંધિત હોય, ત્યારે તેમજ કાર્યવસ્તુ પર એકાદ કાપેલ સેક્શન હોય ત્યારે VMM વાપરવું યોગ્ય સાબિત થાય છે.

VMM ની ઉપયોગીતા નીચે વર્ણવેલા કાર્યોમાં સ્પષ્ટપણે દેખાય છે.

• ઉત્પાદનની ગુણવત્તા ચકાસણી કરવી.

• યંત્રસામગ્રીની ગોઠવણ સ્થિતિ (ઍડજેસ્ટમેન્ટ સ્ટેટસ) સમજવી.

• પ્રક્રિયામાં નિર્માણ થનાર વલણ સમયસર સમજી લેવું અને યંત્ર સામગ્રી વગેરેની સ્થિતિ વિશે વૉર્નિંગ સંકેત મોકલવા.

VMM ની અંદરના વિકલ્પ

• X, Y, Z આ ત્રણેય અક્ષો હાથ વડે સેટ કરી શકાય એવું મૅન્યુઅલ મશીન. આમાં લેન્સનું ફોકસિંગ હાથેથી કરવું પડે છે.

• સ્વચાલિતપણે ફોકસ થનાર લેન્સ, પણ અન્ય સેટિંગ મૅન્યુઅલી કરવા પડે તેવું અર્ધ-સ્વચાલિત મશીન.

• બધી પ્રક્રિયા સ્વચાલિત પણે થાય તેવું સી.એન.સી. મશીન. જ્યાં મોટી સંખ્યામાં અથવા બેચ ઇન્સ્પેકશન થતું હોય અને Cp, CpK ની તપાસ કરવાની હોય અથવા વધુ કાર્યવસ્તુઓ એક જ સમયે મશીન પર લેવાની હોય, આવે સમયે કાર્યવસ્તુ ટેબલ પર મૂકી બટન દબાવો એટલે તમામ કાર્યો એક જ સમયે થાય. એ માટે અમે અમારે ત્યાં તૈયાર કરેલ અથવા તો બહારનું સૉફ્ટવેઅર ગ્રાહકને આપીએ છીએ.

યાંત્રિકી વસ્તુનિર્માણ, વાહન ઉદ્યોગ, ઈલેક્ટ્રૉનિકસ, એરોસ્પેસ, લશ્કરી ક્ષેત્ર અને ટૂલ પ્રોટોટાઈપ, આ ક્ષેત્રમાં યંત્રણ કરેલ ભાગ અને ઉપસાધનો ના માપન માટે VMM નો મોટા પ્રમાણમાં ઉપયોગ થાય છે. મોલ્ડિંગ ઉદ્યોગમાં પુષ્કળ પ્રમાણમાં, તેમજ હાર્ડવેર, પ્લાસ્ટિક અને અન્ય ક્ષેત્રમાં પણ કાર્યવસ્તુનો આકાર, શેપ અને સ્થાન વગેરેનું ટૉલરન્સ માપવા માટે તેનો ઉપયોગ કરવામાં આવે છે. મશીનની તપાસ, કદનું માપન અને પ્રક્રિયા નિયંત્રણ આ સર્વ બાબતોમાં આધુનિક, અચૂક તપાસણી અને ગુણવત્તા નિયંત્રણ માટે આ માપન ઉપયોગી ઉપકરણ છે.

ઉદાહરણ

પ્રવર્તમાન પદ્ધતિમાં પડકારો

અમારા એક ગ્રાહકને ગુણવત્તા તપાસણી કરતી વખતે નીચે વર્ણવેલ પડકારોનો સામનો કરવો પડતો હતો.

• યંત્રભાગના એક ઘટકનો લેઆઉટ તપાસવા માટે એકથી વધુ ઉપકરણોની જરૂર હતી.0ઉદાહરણ તરીકે વર્નિયર, માઈક્રો ગેજ, પ્રોફાઈલ પ્રોજેકટર, કંટૂર માપન, અને અમુક અંશે CMM વગેરે.

• પ્રી ડિલિવરી ઇન્સ્પેક્શન (PDI) રિપોર્ટ એકથી વધુ સાધનો અને ઑપરેટર દ્વારા તૈયાર કરાતો, એટલા માટે માપન અને રિપોર્ટ આપવામાં ભૂલો થતા ગ્રાહકોની ફરિયાદો ઉદ્દભવતી હતી.

• યંત્રભાગના સચોટ માપન માટે કુશળ ઑપરેટર પર નિર્ભર રહેવું પડતું હતું.

• પ્રક્રિયા ચાલુ હોય ત્યારે તપાસણી કરવામાં પુષ્કળ સમય વેડફાતો હતો.

• વધુ સાધનોનો ઉપયોગ કરવાને કારણે જગ્યાનો વપરાશ વધુ થતો હતો.

VMM ના ઉપયોગના ફાયદા

• VMM ની મદદથી ગ્રાહકને લેઆઉટ તપાસણી કરવી શકય બની. એટલે માપન અને તપાસણીની ઝડપ 30 થી 40 ટકા વધી.

• કોઈએ પણ તપાસણી કરી હોય તો પણ સચોટતામાં અને પુનરાવર્તિતતામાં (રિપીટેબિલિટી) વધારો.

• માનવીય ભૂલો 70 થી 80 ટકા ઘટી જવાથી તપાસણી કરવાના યંત્રભાગોની સંખ્યા અને વિશ્વસનીયતા વધી.

• VMM દ્વારા તૈયાર થનાર PDI રિપોર્ટને કારણે ગ્રાહકોની ફરિયાદો ઓછી થઈ ગઈ.

• પ્રક્રિયા દરમિયાન તપાસણી માટે લાગતો સમય ઘટવાથી, પ્રક્રિયાની તપાસણીની વારંવારતા વધવામાં મદદ મળી.

• આકારમાં નાની.

• VMM ના વપરાશને કારણે ગુણવત્તા, ડિલિવરી અને કિંમત, આ ત્રણે દ્રષ્ટીએ ગ્રાહકો સંતુષ્ટ થયા.

ઉત્પાદન ક્ષેત્રમાં ગતિ, સંખ્યા અને ચોકસાઈના પ્રમાણમાં વધારો થવાથી તેની તપાસણી કરનાર ઉપકરણોમાં પણ જરૂરી0બદલાવ થાય છે. VMM નો ઉત્પાદન ક્ષેત્રમાં વધતો વપરાશ એ તેનું ઉદાહરણ છે.