પ્રોફાઇલ યંત્રણ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ઑર્થોપેડિક ઇમ્પ્લાન્ટની પ્રોફાઇલ બનાવવા માટે ટૂલિંગમાં યોગ્ય સુધારો કરવાથી આવર્તન કાલમાં ઘટાડો થાય છે, મટિરિયલ દૂર કરવાનો દર વધે છે, કાર્યવસ્તુ દીઠ કિંમત ઘટે છે અને ટૂલની આવરદા વધે છે. એ જાણવા માટે આ લેખ વાંચો.

અત્યાર સુધી આપણે ઑટોમોટિવ અને સામાન્ય ઇજનેરી ક્ષેત્રોના ઘણા ઉદાહરણો જોયા. આ ઉદ્યોગ ક્ષેત્રમાં વપરાતા વધુ પડતા યંત્રભાગ ફોર્જ્ડ સ્ટીલ, ઍલૉય સ્ટીલ, કાસ્ટ આયર્ન અને એસ.જી. આયર્નથી બનેલા હોય છે. વાલ્વ ઉત્પાદનના ક્ષેત્રમાં, ઍલૉય સ્ટીલ, કાસ્ટિંગ સ્ટીલ, સ્ટીલ વગેરે ઘટક મોટી માત્રામાં હોય તેવા મટિરિયલ વધુ વપરાય છે. એરોસ્પેસ ઉદ્યોગના યંત્રભાગોમાં નિકેલ, ક્રોમિયમ, મૉલિબ્ડેનમ સાથે સ્ટીલ, ઇન્કોનેલ આ ધાતુ વધારે વપરાય છે. આવા મટિરિયલનું યંત્રણ ખૂબ જ મુશ્કેલ હોય છે. તેથી, વિવિધ મટિરિયલના યંત્રણ માટે લાંબા સમય સુધી ચાલે એવા, યોગ્ય ગ્રેડ અને ભૂમિતિના ટૂલ પસંદ કરીયે, તો જ ટૂલની લાંબી આવરદા મળી શકે છે.

ઘણી એવી કંપનીઓ ઇન્કોનેલ, સ્ટીલ, ક્રોમિયમ સ્ટીલ ધાતુમાંથી બનેલા અને સર્જરીમાં વપરાતા ઉપકરણ, હિપ સ્ટેમ, બૉલ જૉઇન્ટ વગેરે વસ્તુઓનું ઉત્પાદન કરે છે. આ વસ્તુઓ ઘૂંટણ, કોણી જેવા શરીરના સાંધામાં પ્રત્યારોપણ માટે વપરાય છે.

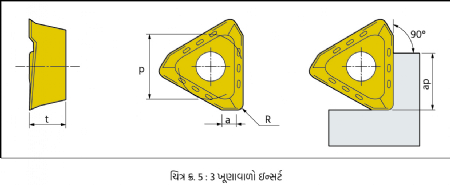

અમારા ગ્રાહકોમાંથી એક તબીબી વ્યવસાયમાં ઑર્થોપેડિક ઇમ્પ્લાન્ટ જેવી વસ્તુઓનું ઉત્પાદન અને સપ્લાય કરે છે. આ પદાર્થોના અનિશ્ચિત આકારને કારણે, તેમનું યંત્રણ ખૂબ જ મુશ્કેલ હોય છે. અમે આ હિપ સ્ટેમ ઇમ્પ્લાન્ટનો અભ્યાસ કર્યો. સ્ટેનલેસ સ્ટીલમાંથી વિવિધ આકારના હિપ સ્ટેમ બનાવવામાં આવે છે. સ્ટેનલેસ સ્ટીલ ફોર્જિંગમાંથી આનું યંત્રણ (ચિત્ર ક્ર. 1) કરવામાં આવે છે. આ હિપ સ્ટેમનો આકાર અને જાડાઈ જોતા એનું યંત્રણ મુશ્કેલ લાગતું હતું અને યોગ્ય ટૂલ શોધવું પણ પડકારરૂપ હતું. હમણા સુધી ગ્રાહક 2 ખૂણાવાળું ટૂલ વાપરી રહ્યા હતા. ગ્રાહક હાલમાં જે યંત્રણ પૅરામીટર વાપરતા હતાં, તેમાં ટૂલની આવરદા ઓછી મળતી હોવાની સમસ્યાને કારણે યંત્રણના પૅરામીટર વધારવું મુશ્કેલ હતું. કારણ કે આ વસ્તુની માંગ માસિક 900 થી 1100 સુધી વધી ગઈ હતી, તૈયાર સેટઅપમાં યંત્રણની કિંમત ઘટાડવા માટે, ગ્રાહકને ઉચ્ચ પૅરામીટરનો ઉપયોગ કરીને વધારાના 200 હિપ સ્ટેમનું યંત્રણ કરવાની ફરજ પડતી હતી.

ચિત્ર ક્ર. 1 : હિપ સ્ટેમ

ગ્રાહકે અમારી સામે બે ઉદ્દેશ રાખ્યા, વસ્તુ દીઠ કિંમત ઘટાડવી અને ઉત્પાદન ક્ષમતા વધારવી. વર્તમાન કાર્ય પદ્ધતિની વિગતો કોષ્ટક ક્ર. 1 માં આપેલી છે. ગ્રાહક બે ખૂણાવાળા ઇન્સર્ટનો ઉપયોગ કરી રહ્યા હતા અને કટરમાં બે પોકૅટ હતા (ચિત્ર ક્ર. 2 અને 3).

ચિત્ર ક્ર. 2 : 2 ખૂણાવાળો ઇન્સર્ટ

ચિત્ર ક્ર. 3 : 2 પૉકેટ સહિત D25 એન્ડ મિલ

આ કામમાં, પૅરામીટર વધારવાથી સપાટી પર ચૅટર માર્ક આવવાની મુખ્ય સમસ્યા હતી. આનાથી ઉત્પાદન ક્ષમતા ઘટી ગઈ હતી અને ટૂલની આવરદા વધવાની શક્યતા ન હતી. અમે જોયું કે ઇન્સર્ટના ખૂણાઓની ત્રિજ્યા 1 મિમી. હતી, જેના કારણે કર્તન ભાર વધતો હતો અને કંપનો સર્જાતા હતા. ટૂલની ચાલ વધારવા જઈયે, તો ચૅટર માર્ક આવી રહ્યા હતા. કાર્યવસ્તુ ઓછી જાડાઈની અને અનિયમિત આકારની હતી.

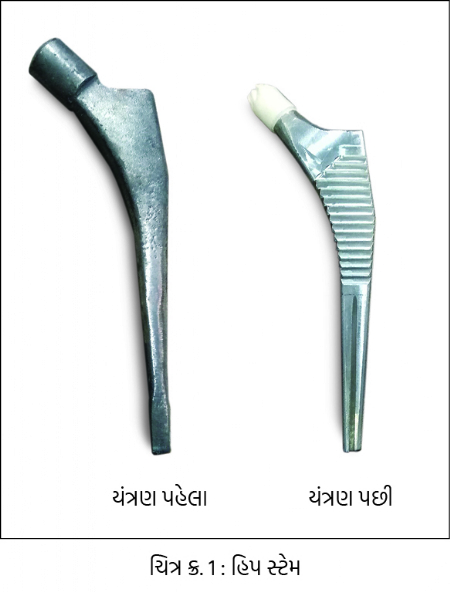

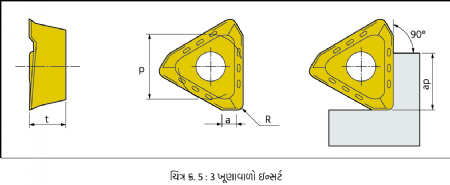

અમે એમને 3 ખૂણાવાળો અને તીક્ષ્ણ ભૂમિતિથી બનેલા TOMX 100408 ઇન્સર્ટ (ચિત્ર ક્ર. 4) વાપરવાનું સૂચવ્યું. કાર્યવસ્તુ સ્ટેનલેસ સ્ટીલથી બનાવવાની હતી અને યંત્રણ ઘણું મુશ્કેલ હતું. તેથી DC9800 ટફ ગ્રેડ પસંદ કરી જે આ મટિરિયલ માટે યોગ્ય છે.

ચિત્ર ક્ર. 4 : 3 પોકૅટ સહિત D25 એન્ડ મિલ

નવી પ્રક્રિયાની ખાસિયતો

1. ઓછાથી ઉચ્ચ સ્પિન્ડલ પાવરના મશીન માટે ઉપયોગી, ટ્રૂ 90° એન્ડ મિલિંગ માટે કિફાયતી 3 કર્તન ધારવાળો ઉપાય.

2. ઉચ્ચ રેક કોણ સહિત +ve હેલિકલ કર્તન ધારને કારણે ટૂલની ચાલ વધુ હોવા છતા કર્તન બળ ઓછું રહે છે.

3. નાના કાર્યવસ્તુઓનું અને નબળા સેટઅપમાં અનુકૂળ યંત્રણ.

4. કટર પોકૅટમાં, ઇન્સર્ટનું ક્લૅમ્પિંગ કોણીય હોવાથી મક્કમતા મળે છે.

5. વાયપિંગ એજ ભૂમિતિને કારણે દીવાલ અને સપાટીના ફિનિશમાં સુધારો.

6. સ્પેઅર પાર્ટની જરૂરિયાત ઓછી હોવાથી ઇન્વેન્ટરી ઓછી થાય છે.

7. TOMX માં રેખીય અને હેલિકલ રૅમ્પિંગની ક્ષમતા હોય છે.

ચિત્ર ક્ર. 5 : 3 ખૂણાવાળો ઇન્સર્ટ

નવી પ્રક્રિયાના ફાયદા

1. ટૂલની આવરદામાં 120% સુધારો.

2. કાર્યવસ્તુ દીઠ કિંમત 6% ઘટી.

3. ટૂલની ચાલ વધવાને કારણે વધારાનું મટિરિયલ દૂર કરવાનો દર 3 સીસી./મિનિટ થી 8 સીસી./મિનિટ થયો.

4. યંત્રણનો સમય 7 મિનિટ થી 5 મિનિટ થયો.

9579352519

[email protected]

વિજેન્દ્ર પુરોહિત ટૂલિંગ વિષયના નિષ્ણાત છે. તેઓ મશીન ટૂલ તથા કટિંગ ટૂલ ડિઝાઇનમાં 20 થી વધુ વર્ષનો અનુભવ ધરાવે છે.

@@AUTHORINFO_V1@@