કૉપર વાયરના વેલ્ડિંગનું સ્વચાલન

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

થર્મોકપલના ઉત્પાદનમાં એક તાંબાનો અને બીજો ઍલૉયનો તાર વેલ્ડિંગ કરવાના કામમાં સ્વચાલન કરવાથી ઉત્પાદન અને ઉત્પાદકતામાં વધારો થયો, મટિરિયલનો બગાડ બચી ગયો, ગુણવત્તા વધી અને પ્રક્રિયા વધુ સુરક્ષિત થઈ ગઈ. ઓછા ખર્ચમાં સ્વચાલન કવાની આ લેખમાળાના આ લેખમાં આ સ્વચાલન વિશે જાણો.

જૂની પદ્ધતિ

અમારા એક ગ્રાહક થર્મોકપલનું ઉત્પાદન કરે છે. આ થર્મોકપલમાં એક તરફ કૉપરનો તાર અને બીજી તરફ ઍલોયનો તાર હોય છે. આ વાયરનો વ્યાસ 0.8 મિમી. હોય છે. કૉપરનું વેલ્ડિંગ ઘણી જ મુશ્કેલ પ્રક્રિયા છે. ગ્રાહકે તે પ્રક્રિયા વિકસાવી હતી જેમાં ઑપરેટર 80 મિમી. લંબાઈનો એક પ્રકારનો તાર કાપી લેતા હતા અને તેણે સમાન લંબાઈનો બીજા પ્રકારનો તાર કાપી લેતા હતા. 80 મિમી. ના બંને ટુકડાઓ એક ડાબા અને એક જમણા હાથમાં પકડીને, તેમની આંખોની ચોકસાઈ સાથે રૂબરૂ લાવીને ઑપરેટર તેમનું સ્પૉટ વેલ્ડિંગ કરતા હતા. કેમકે આ સમગ્ર પ્રક્રિયા હાથેથી જ કરવામાં આવતી હતી, અપેક્ષિત ઉત્પાદકતા અને ગુણવત્તા મળતી ન હતી.

પ્રક્રિયામાં રહેલી સમસ્યાઓ

1. બન્ને તાર એક બીજામાં ફસાઈ જતા હતા.

2. પૂરેપૂરું વેલ્ડિંગ થતું નહતું.

3. વેલ્ડિંગ વખતે તાર ઘણો ગરમ થવો અને તેને લીધે ઉત્પાદન ન મળવું એ પ્રથમ સમસ્યા હતી.

4. તાર હાથેથી કાપેલો હોવાથી ટુકડાઓની લંબાઈમાં ફર્ક આવતો હતો.

5. ઑપરેટરના હાથ દાઝી જતા હતા. આ તાર ઘણા ઝીણા હોવાથી હાથમોજા પહેરીને કામ કરવું અઘરું હતું.

ગ્રાહકે આ સમસ્યાના સમાધાન માટે અમારી પાસે સ્વચાલનની માંગણી કરી.

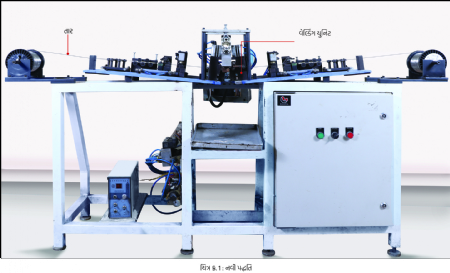

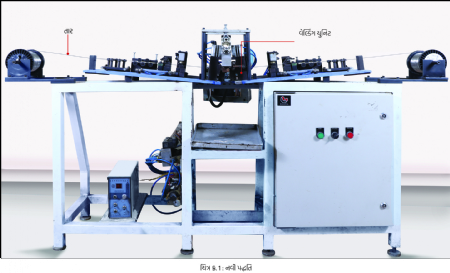

નવી પદ્ધતિ

શરુઆતમાં અમે વેલ્ડિંગ મશીનમાં સ્વચાલન કરવાની કોશિશ કરી પરંતુ એમાં રહેલી સમસ્યાઓ તરત જ દેખાવા લાગી. એટલા માટે અમે નક્કી કર્યું કે ગ્રાહક જે વેલ્ડિંગ મશીનનો ઉપયોગ કરે છે અને જે વેલ્ડિંગ પ્રક્રિયાનું પાલન કરે છે, તેની અંદર કોઈપણ ફેરફાર ન કરવો. આમાં મુખ્ય મુશ્કેલી એ હતી કે ગ્રાહક પાસે વર્ટિકલ ટાઇપ સ્પૉટ વેલ્ડિંગ મશીન હતું. તેમાં નીચે એક ઇલેક્ટ્રોડ હતો અને ઊપર બીજો ઇલેક્ટ્રોડ હતો. વાયરો બન્યા પછી તેમને નીચે પડવું પણ જરૂરી હતું, તેથી અમે મશીનની ઊભી રચના ઇચ્છતા ન હતા. તેથી અમે મશીનના ઊભા સ્વરૂપને બદલીને તેને આડું કરી દીધું. સ્વચાલન માટે આ એક મહત્વની જરૂરિયાત હતી.

નવી રચનાનું પરીક્ષણ કરવામાં આવ્યું અને તે સફળ રહ્યું. એ સિવાય અમે 2 કટર વિકસાવ્યા અને કેન્દ્રની ડાબી અને જમણી બાજુથી 80 મિમી. દૂર લગાડી દીધા. પણ હવે વાસ્તવિક સમસ્યા અમારી સામે આવી. જૂની પદ્ધતિમાં જ્યારે ઑપરેટર પોતે વેલ્ડિંગ કરતા હતા, ત્યારે તાર થોડો આડો અવળો હોવા છતાં તેઓ એમની આંખોથી સરખી રીતે જોઈને વેલ્ડિંગ કરી શકતા હતા. પરંતુ મશીન વેલ્ડિંગ માટે સંપૂર્ણ સીધા વાયરની જરૂરત હતી. આ માટે, અમે કટરની પાછળ બે દિશામાં તાર સીધી કરવાનું (સ્ટ્રેટનર) ઉપકરણ પણ બનાવ્યું.

ચિત્ર ક્ર. 1 : નવી પદ્ધતિ

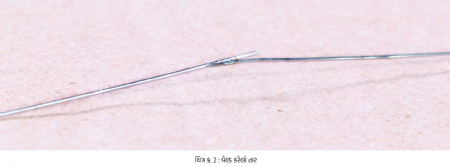

કેમકે કૉપરનો તાર નરમ ધાતુનો બનેલો હતો, તેને સીધું કરવું મુશ્કેલ હતું. પરંતુ થોડા પ્રયત્નો પછી અમે એ કરી શક્યા. તાર સીધો કરવા માટે અમે રોલરના એક સેટનો ઉપયોગ કર્યો. 5 રોલરનો એક આડો અને એક ઊભો એમ 2 સેટનો પ્રયોગ અમે કર્યો. 80 મિમી. લાંબા તારને ફીડ કરવા માટે અમે સામાન્ય રોલર ફીડરનો ઉપયોગ કરવાની કોશિશ કરી. પરંતુ, આ તાર 0.8 મિમી. સુધીના નાના વ્યાસ અને તાંબા જેવી લવચીક મટિરિયલથી બનેલો હતો, તેથી રોલર પ્રકારનું ફીડર કામ કરતું ન હતું. આના માટે અમે એક ન્યૂમૅટિક ફીડર બનાવ્યું જેમાં 80 મિમી. આગળ પાછળ હલનારી સ્લાઇડ છે અને એના પર એક ગ્રિપર અસેમ્બ્લી છે. આ રીતે બે અસેમ્બ્લી મળીને ફીડર બનાવ્યું. કૉપરનો તાર ગમે એટલો સીધો કરવા છતાં, કટરથી 80 મિમી. દૂર એનો કેન્દ્ર બીજા તાર સાથે ન મળવાનો અને બંને તાર ભેગા ન થવાનો પડકાર અમારી સામે આવ્યો. બંને તાર એક બીજાની બરાબર સામે હોવા છતાં, 50% વખત યોગ્ય જોડાણ મેળવી શકાતો ન હતો. કારણે કે જ્યાં સુધી તાર એક બીજા ઉપર ન આવે, ત્યાં સુધી વેલ્ડિંગ ન કરી શકાય. એટલા માટે 5 અંશનો કોણ આપવામાં આવ્યો, પછી બંને તાર એક બીજાની ઠીક સામે ન આવતા, થોડી માત્રામાં ત્રાંસા આવા લાગ્યા. એક તારમાંથી બીજા તારમાં વીજપ્રવાહ પસાર થયા પછી જ વેલ્ડિંગ થાય છે. આ ‘બટ વેલ્ડિંગ’ નથી. 0.8 મિમી. ના તારનું બટ વેલ્ડિંગ કરવું અશક્ય છે, એટલા માટે અમારે આ માર્ગ લેવો પડ્યો. તારને સીધો રાખીને તેને કેન્દ્ર સુધી પકડી રાખવું અગત્યનું બની ગયું. આ માટે, એક હોલ્ડર અસેમ્બ્લી વિકસાવવામાં આવી, જેમાં વેલ્ડ થાય ત્યાં સુધી તાર હોલ્ડરમાં પકડવામાં આવતો હતો. આ હોલ્ડરને ઊભી દિશામાં બે ભાગમાં વહેંચવામાં આવે છે. વેલ્ડિંગ પૂરું થયા પછી હોલ્ડર ખુલે છે અને વેલ્ડ થયેલો તથા કપાયેલો તાર નીચે પડે છે.

ચિત્ર ક્ર. 2 : વેલ્ડ કરેલો તાર

ફાયદા

1. ઉત્પાદન 1000 જોડીમાંથી વધીને 2400 જોડી થયું, એટલે કે ઉત્પાદકતા વધી ગઈ.

2. તૈયાર જોડીઓ એકસરખી હોવાથી જૂની પદ્ધતિમાં વ્યર્થ જનારૂ 10-12% મટિરિયલ બચવા લાગ્યું.

3. ગુણવત્તા વધી ગઈ.

4. બનેલી જોડી મશીનમાંથી એક જ દિશામાં (ઓરિએન્ટેશનમાં) આવવા લાગી, જેનાથી પૅકિંગ કરતા પહેલા તેમને યોગ્ય રીતે મૂકવામાં લાગતો સમય બચી ગયો.

5. આખી પ્રક્રિયા વધુ સુરક્ષિત થઈ ગઈ.

9422086165

પ્રસન્ન અક્કલકોટકર મેકૅનિકલ એન્જીનીયર છે. આપ ‘ફૅબેક્સ એન્જીનીયર્સ’ ના ડાયરેક્ટર છો અને આપને સ્વચલન ક્ષેત્રમાં 26 વર્ષથી પણ વધુ અનુભવ છે.

@@AUTHORINFO_V1@@