આંટા (થ્રેડ) વિશે મહત્ત્વની બાબતો – 3

21 Oct 2021 12:44:24

આંટા (થ્રેડ) એ યંત્રભાગનો નાનો પણ મહત્વનો ભાગ હોય છે. પ્રત્યક્ષ કામ કરતી વખતે ટૂલ સેટિંગ, ગેજિંગ અને પ્રોગ્રામિંગની બાબતે શું ધ્યાન રાખવાનું હોય છે, તે આંટા વિશેના આ છેલ્લા લેખમાં આપણને જાણવા મળશે.

થ્રેડિંગ વિશેના આ છેલ્લા લેખમાં, આપણે જાણીશું કે ટૂલ સેટિંગ, ગેજિંગ અને પ્રોગ્રામિંગ વગેરે બાબતમાં પ્રત્યક્ષ કામ કરતી વખતે શું ધ્યાન રાખવું જોઈયે. આંટાની યંત્રણ પદ્ધતિ તેમજ ટૂલિંગનું જરૂરી જ્ઞાન, વાચકોને અગાઉના લેખોમાં આપવામાં આવ્યું જ છે.

ટૂલ સેટિંગ

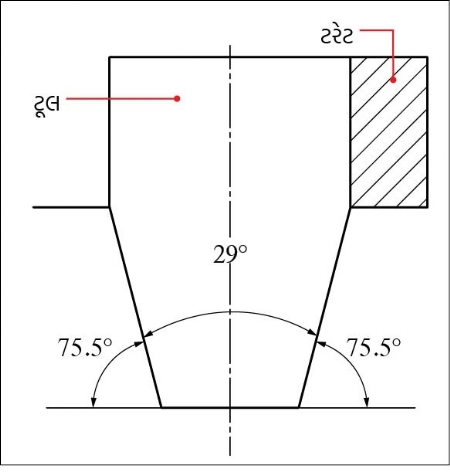

જ્યારે આપણે ગ્રાઇન્ડ કરેલા એચ.એસ.એસ. ના અથવા આંટા પાડવા માટેના, બ્રેઝિંગ કરેલા કાર્બાઇડ ટૂલનો ઉપયોગ કરીયે છીયે, ત્યારે ઘણી વાર ટૂલનો ઇન્ક્લુડેડ ઍન્ગલ બરાબર છે કે નહિ તેની ખાતરી કરવી પડે છે. ઉપરાંત, ટૂલના કાપવાના ભાગની (ધારની) મધ્ય રેખા, ટરેટને ટૂલ બૉડી જ્યાં અડે છે તે ભાગથી બરાબર સમાંતર રેખામાં અલાઇન કરેલી છે (ચિત્ર ક્ર. 1) તેની ખાતરી કરી લેવી પણ જરૂરી છે.

ટૂલ સેટિંગ

જ્યારે આપણે ગ્રાઇન્ડ કરેલા એચ.એસ.એસ. ના અથવા આંટા પાડવા માટેના, બ્રેઝિંગ કરેલા કાર્બાઇડ ટૂલનો ઉપયોગ કરીયે છીયે, ત્યારે ઘણી વાર ટૂલનો ઇન્ક્લુડેડ ઍન્ગલ બરાબર છે કે નહિ તેની ખાતરી કરવી પડે છે. ઉપરાંત, ટૂલના કાપવાના ભાગની (ધારની) મધ્ય રેખા, ટરેટને ટૂલ બૉડી જ્યાં અડે છે તે ભાગથી બરાબર સમાંતર રેખામાં અલાઇન કરેલી છે (ચિત્ર ક્ર. 1) તેની ખાતરી કરી લેવી પણ જરૂરી છે.

ચિત્ર ક્ર. 1

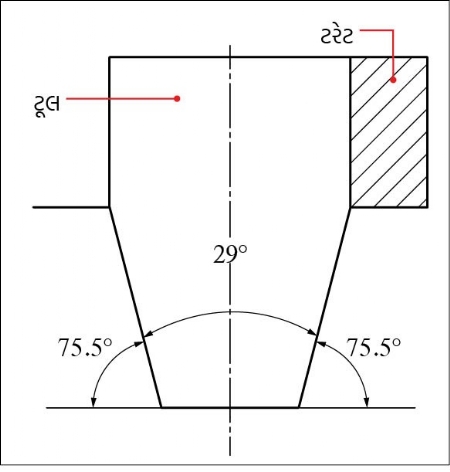

જો યોગ્ય સમાંતરતા ન જળવાય, તો આંટાની ડાબી અને જમણી બાજૂના ફ્લૅન્ક તકનીકી ડ્રૉઇંગ મુજબ રહેતા નથી. આને કારણે, આંટા ગેજમાં યોગ્ય રીતે બંધબેસતા નથી. પાઇપના આંટામાં યોગ્ય સીલિંગ થતું નથી અને આંટાનો ઉપયોગ કરતી વખતે, બળનો ભાર માત્ર અમુક એક ભાગ પર જ પડે છે. આ કારણે તેનો ઘસારો અનિયમિત રીતે થાય છે. સાવચેતીના પગલા તરીકે, ઇન્સર્ટ પ્રકારના આંટાવાળા ટૂલ તેમજ ઉચ્ચ દબાણ હેઠળ કામ કરતા કેટલાક પાઇપના આંટામાં આ સમાંતરતા ચકાસી લેવી હિતાવહ હોય છે.

ચિત્ર ક્ર.

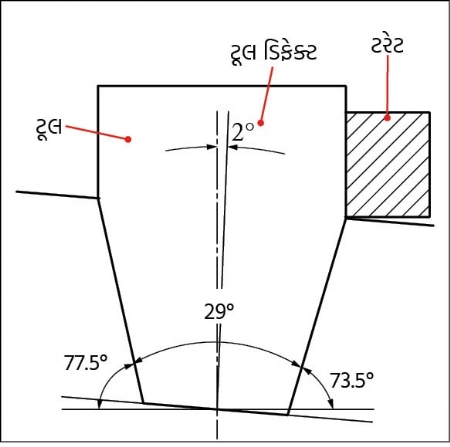

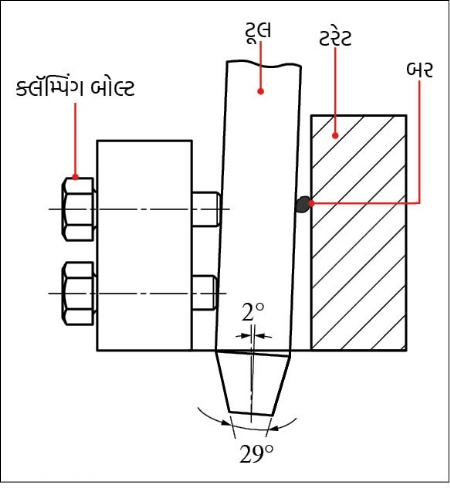

જ્યારે આપણે આંટા ધરાવતા ટૂલને લેથના ટરેટ પર સેટ કરીએ છીએ, ત્યારે અયોગ્ય સેટિંગના કારણે અથવા જ્યાં ટૂલ સ્પર્શ કરે છે ત્યાં કોઈ બર હોય તો, ઉપર વર્ણવેલ આડઅસરો થઈ શકે છે (ચિત્ર ક્ર. 3).

ચિત્ર ક્ર. 3

ગેજિંગ

આ વિશે અગાઉ ચર્ચા થઈ છે તેના અનુસંધાનમાં યોગ્ય પ્રકાર, કદ (સાઇઝ), પિચ અને ફિટના ગેજનો જ ઉપયોગ કરો. આ ગેજ યોગ્ય સ્થિતિમાં છે, ખરાબ થયેલા નથી, તેની ખાતરી કરી લો. ઘસાઈ ગયેલા, ખાડા પડેલા અથવા ખરાબ ગેજના કારણે અયોગ્ય આંટા બને છે.

હવે આપણે ચોક્કસ પ્રકારના/ કદના આંટાઓ માટે ખાસ રીતે બનાવેલા અથવા વિશેષ કામ માટે સરળતાથી ઉપયોગમાં લઈ શકાય એવા ગેજ સંબંધિત કેટલીક માહિતી મેળવીયે.

ગેજની ઉંચાઈ અને પહોળાઈ (ચિત્ર ક્ર. 4) પૂરતી હોવી જોઈએ, જેથી વિરૂપણની (ડિસ્ટૉર્શન) કોઈ શક્યતા ન રહે. જો વિરૂપણ હોય, તો ગેજ બેસાડવામાં મુશ્કેલી થાય છે અને પરિણામે ખોટી સાઈઝના આંટા બને છે.

આ વિશે અગાઉ ચર્ચા થઈ છે તેના અનુસંધાનમાં યોગ્ય પ્રકાર, કદ (સાઇઝ), પિચ અને ફિટના ગેજનો જ ઉપયોગ કરો. આ ગેજ યોગ્ય સ્થિતિમાં છે, ખરાબ થયેલા નથી, તેની ખાતરી કરી લો. ઘસાઈ ગયેલા, ખાડા પડેલા અથવા ખરાબ ગેજના કારણે અયોગ્ય આંટા બને છે.

હવે આપણે ચોક્કસ પ્રકારના/ કદના આંટાઓ માટે ખાસ રીતે બનાવેલા અથવા વિશેષ કામ માટે સરળતાથી ઉપયોગમાં લઈ શકાય એવા ગેજ સંબંધિત કેટલીક માહિતી મેળવીયે.

ગેજની ઉંચાઈ અને પહોળાઈ (ચિત્ર ક્ર. 4) પૂરતી હોવી જોઈએ, જેથી વિરૂપણની (ડિસ્ટૉર્શન) કોઈ શક્યતા ન રહે. જો વિરૂપણ હોય, તો ગેજ બેસાડવામાં મુશ્કેલી થાય છે અને પરિણામે ખોટી સાઈઝના આંટા બને છે.

_1_H@@IGHT_974_W@@IDTH_450.jpg)

ચિત્ર ક્ર. 4 : થ્રેડ રિંગ ગેજ (નાનો)

નાના કદના ગેજના બાહ્ય વ્યાસ પર સામાન્ય રીતે નર્લિંગ કરવામાં આવે છે, જે ગેજ બેસાડવાના કામને સરળ બનાવે છે.

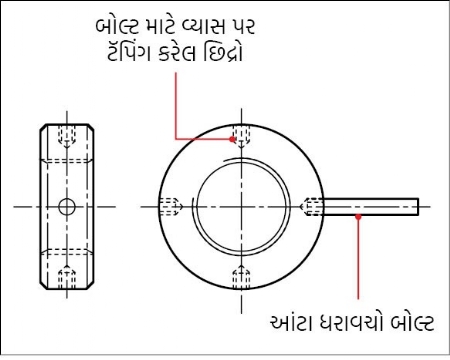

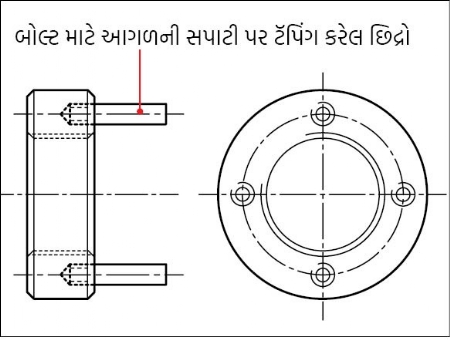

મોટા આકારના ગેજમાં અક્ષીય અથવા ત્રિજ્યાની દિશામાં (રેડિયલ) છિદ્રો પાડેલા હોય છે (ચિત્ર ક્ર. 5 અ અને 5 બ) જેમાં ગેજને ફેરવવા માટે બોલ્ટ બેસાડી શકાય છે. નાના અને મોટા ગેજ બેસાડતી વખતે, ગેજને ફેરવવા માટે અલગ અલગ બળ લગાડવો પડે છે. તેની અંદરની તફાવતને કારણે આ વ્યવસ્થા કરવામાં આવે છે.

મોટા આકારના ગેજમાં અક્ષીય અથવા ત્રિજ્યાની દિશામાં (રેડિયલ) છિદ્રો પાડેલા હોય છે (ચિત્ર ક્ર. 5 અ અને 5 બ) જેમાં ગેજને ફેરવવા માટે બોલ્ટ બેસાડી શકાય છે. નાના અને મોટા ગેજ બેસાડતી વખતે, ગેજને ફેરવવા માટે અલગ અલગ બળ લગાડવો પડે છે. તેની અંદરની તફાવતને કારણે આ વ્યવસ્થા કરવામાં આવે છે.

ચિત્ર ક્ર. 5 અ : કાર્યવસ્તુ પર ફેરવવા માટેનો બોલ્ટ બેસી શકે તે સાઇડ પર છિદ્ર ધરાવતો થ્રેડ રિંગ ગેજ

ચિત્ર ક્ર. 5 બ : કાર્યવસ્તુ પર ફેરવવા માટેનો બોલ્ટ બેસી શકે તે સપાટી પર છિદ્ર ધરાવતો થ્રેડ રિંગ ગેજ

ગેજ અને કાર્યવસ્તુ એક બીજામાં બેસાડીયે તે પહેલાં, તેમના આંટાવાળા ભાગો બરથી સંપૂર્ણપણે મુક્ત હોવા જોઈએ. આ બરના કારણે ‘ગૉલિંગ’ થાય છે. જ્યારે ધાતુની બે સપાટીઓ એકબીજાની સાથે ઘસાય છે, ત્યારે તેમની અંદરના ઘર્ષણ અને પરસ્પર આકર્ષણ બળોને (ઍડેઝિવ ફોર્સ) કારણે, એક સપાટીની અંદરના ભાગમાંથી ધાતુ બહાર ખેંચાય છે અને બીજી સપાટી પર ચોંટી જાય છે, તેને “ગૉલિંગ” કહેવામાં આવે છે. આ પ્રક્રિયા ફ્રિક્શન વેલ્ડિંગ જેવી જ છે. આના કારણે, સ્ટીલની નાની ગોળીઓ તૈયાર થઈને આંટા પર ચોંટી જાય છે. એક વાર ગૉલિંગ થાય, તો ક્યારેક ગેજને કાર્યવસ્તુમાંથી અલગ કરવું શક્ય નથી હોતું. ખાસ કરીને જો કાર્યવસ્તુ સ્ટેનલેસ સ્ટીલ જેવી ધાતુની બનેલી હોય, તો આ સમસ્યા વધારે હોય છે. મારા અનુભવ મુજબ, ગૉલિંગ થયા પછી કાર્યવસ્તુ અથવા ગેજ કાપીને અલગ કરવા પડે છે.

આ બાબતમાં નીચેની સાવચેતી રાખવી જરૂરી છે.

1. દરેક ગેજની ચકાસણી કરતી વખતે, કાર્યવસ્તુ અને ગેજ બંનેના આંટાના ભાગ પર પૂરતી માત્રામાં મૉલીકૉટ પેસ્ટ લગાડો. આ ગૉલિંગને અસરકારક રીતે અટકાવી શકે છે.

2. ગેજ બેસાડતી વખતે વધુ પડતા બળનો ઉપયોગ ન કરો અને ગેજને આગળ પાછળ ખસેડીને બેસાડો. આમ કરવાથી ગૉલિંગ થતું નથી.

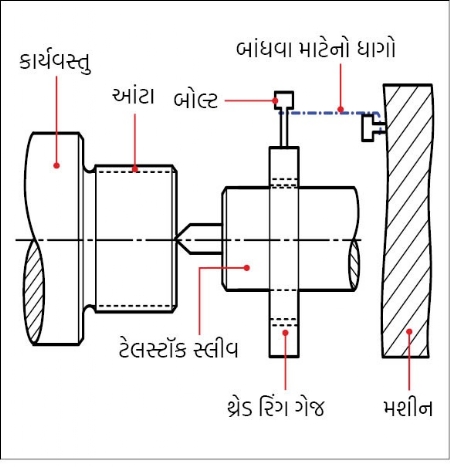

ભારે શાફ્ટ પર આંટા બનાવતી વખતે, શાફ્ટને ચક અને ટેલસ્ટૉક વચ્ચે પકડવામાં આવે છે. આવી સ્થિતિમાં આપણે ગેજ બેસાડવા અને બહાર કાઢવા માટે ટેસ્ટ ટેલસ્ટૉકને દૂર કરી શકતા નથી. આવી સ્થિતિમાં, ટેલસ્ટૉકની સ્લીવમાં ગેજ લગાવવાની સગવડ કરવી પડે છે. આંટા પાડવાના કામમાં ગેજ દ્વારા કોઈ અવરોધ ન થવો જોઈએ, એ રીતે તેને સુરક્ષિત રીતે બાંધી રાખવું પડે છે અને તેને પરીક્ષણ સમયે છૂટો કરી શકાય અને પરીક્ષણ પછી ફરીથી બાંધી દેવાય, એવી વ્યવસ્થા કરવી પડે છે. ચિત્ર ક્ર. 6 જુઓ.

1. દરેક ગેજની ચકાસણી કરતી વખતે, કાર્યવસ્તુ અને ગેજ બંનેના આંટાના ભાગ પર પૂરતી માત્રામાં મૉલીકૉટ પેસ્ટ લગાડો. આ ગૉલિંગને અસરકારક રીતે અટકાવી શકે છે.

2. ગેજ બેસાડતી વખતે વધુ પડતા બળનો ઉપયોગ ન કરો અને ગેજને આગળ પાછળ ખસેડીને બેસાડો. આમ કરવાથી ગૉલિંગ થતું નથી.

ભારે શાફ્ટ પર આંટા બનાવતી વખતે, શાફ્ટને ચક અને ટેલસ્ટૉક વચ્ચે પકડવામાં આવે છે. આવી સ્થિતિમાં આપણે ગેજ બેસાડવા અને બહાર કાઢવા માટે ટેસ્ટ ટેલસ્ટૉકને દૂર કરી શકતા નથી. આવી સ્થિતિમાં, ટેલસ્ટૉકની સ્લીવમાં ગેજ લગાવવાની સગવડ કરવી પડે છે. આંટા પાડવાના કામમાં ગેજ દ્વારા કોઈ અવરોધ ન થવો જોઈએ, એ રીતે તેને સુરક્ષિત રીતે બાંધી રાખવું પડે છે અને તેને પરીક્ષણ સમયે છૂટો કરી શકાય અને પરીક્ષણ પછી ફરીથી બાંધી દેવાય, એવી વ્યવસ્થા કરવી પડે છે. ચિત્ર ક્ર. 6 જુઓ.

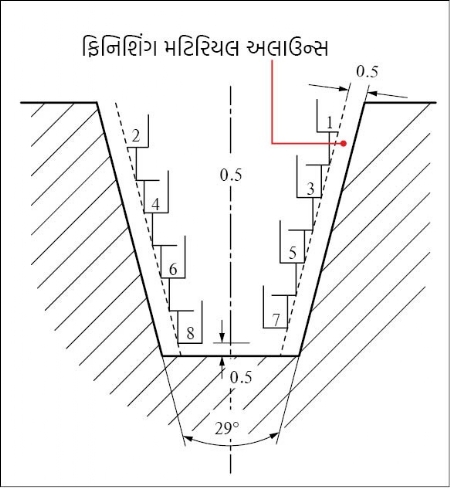

ચિત્ર ક્ર. 6

3. ક્યારેક આંટા પહેલા રફ ટર્નિંગ કરીને પછી ગ્રાઇન્ડિંગ દ્વારા ફિનિશિંગ કરવાના હોય છે. આવી કાર્યવસ્તુઓનું ઉત્પાદન નિયમિત અને મોટી માત્રામાં થાય છે. આવા સમયે સુનિશ્ચિત કરવું પડે છે કે પ્રોફાઈલને રફ ટર્નિંગ કરતી વખતે, આંટાના ગ્રાઇન્ડિંગ માટે જરૂરિયાત જેટલું મટિરિયલ જ સમગ્ર પ્રોફાઈલમાં બાકી રહે. આ માટે, અલગ માપના ગેજ ડિઝાઇન કરવા પડે છે. આમ કરવાથી, આંટાના ગ્રાઇન્ડિંગ માટે લાગતો સમય અને સમગ્ર પ્રોફાઇલ પર જરૂરિયાત મુજબનું મટિરિયલ રાખવાની વચ્ચે યોગ્ય સંતુલન સુનિશ્ચિત થાય છે.

પ્રોગ્રામિંગ

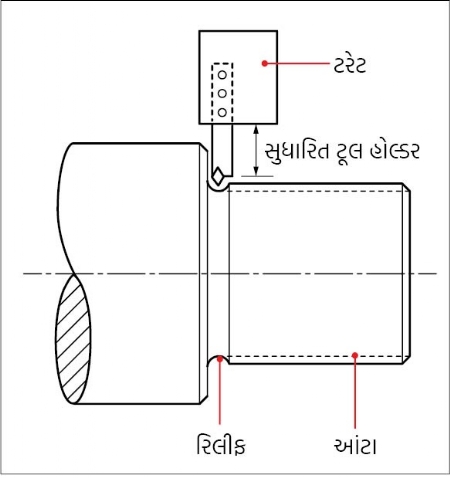

1. સામાન્ય રીતે, ટૂલનો X સંદર્ભ બિંદુ આંટાવાળા ઇન્સર્ટના કેન્દ્ર પર લેવામાં આવે છે. પરંતુ જ્યારે આંટાની હેડસ્ટૉક તરફની બાજૂ, ચક જૉના મોંની અથવા કાર્યવસ્તુના કોઈપણ ફેસ અથવા કૉલરની તદ્દન નજીક હોય, ત્યારે ટૂલને અવરોધ થવાની સંભાવના હોય છે. આવા સમયે, ટૂલનો આગળનો ભાગ, જૉ અથવા કાર્યવસ્તુની સાથે અથડાતો નથી એનું ધ્યાન પ્રોગ્રામરે રાખવું જરૂરી છે. ટરેટમાંથી ટૂલ વધુ બહાર કાઢવાની વ્યવસ્થા કરીને (ચિત્ર ક્ર. 7) અથવા ટૂલ હોલ્ડરની રચનામાં ફેરફાર કરીને, આ પ્રાપ્ત કરી શકાય છે.

પ્રોગ્રામિંગ

1. સામાન્ય રીતે, ટૂલનો X સંદર્ભ બિંદુ આંટાવાળા ઇન્સર્ટના કેન્દ્ર પર લેવામાં આવે છે. પરંતુ જ્યારે આંટાની હેડસ્ટૉક તરફની બાજૂ, ચક જૉના મોંની અથવા કાર્યવસ્તુના કોઈપણ ફેસ અથવા કૉલરની તદ્દન નજીક હોય, ત્યારે ટૂલને અવરોધ થવાની સંભાવના હોય છે. આવા સમયે, ટૂલનો આગળનો ભાગ, જૉ અથવા કાર્યવસ્તુની સાથે અથડાતો નથી એનું ધ્યાન પ્રોગ્રામરે રાખવું જરૂરી છે. ટરેટમાંથી ટૂલ વધુ બહાર કાઢવાની વ્યવસ્થા કરીને (ચિત્ર ક્ર. 7) અથવા ટૂલ હોલ્ડરની રચનામાં ફેરફાર કરીને, આ પ્રાપ્ત કરી શકાય છે.

ચિત્ર ક્ર. 7

2. આંટા બનાવવાનું આવર્તન (સાયકલ) આંટાના પ્રારંભિક બિંદુથી થોડું અંતર રાખીને શરૂ થવું જોઈએ અને તે આંટાના Z દિશામાં રહેતા અંતિમ બિંદુ પછી પૂર્ણ થવું જોઈએ. અમારી અગાઉની ચર્ચા મુજબ, VTL અથવા મોટા લેથ માટે, આ અંતર 2 પિચ જેટલું રાખવાની ભલામણ કરવામાં આવે છે.

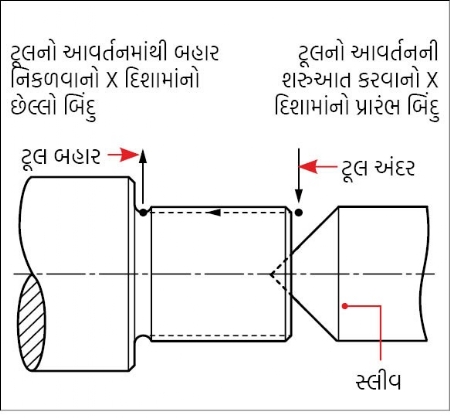

3. જ્યારે કાર્યવસ્તુને ટેલસ્ટૉક વડે આધાર આપેલો હોય છે અથવા જૉનો બીજો છેડો કાર્યવસ્તુના ફેસથી તદ્દન નજીક હોય ત્યારે અથડામણ ટાળવા માટે, આંટાના આવર્તનના પ્રારંભિક અથવા અંતિમ બિંદુ તરફ (ચિત્ર ક્ર. 8), X દિશામાંથી જવાનું પસંદ કરાય છે.

3. જ્યારે કાર્યવસ્તુને ટેલસ્ટૉક વડે આધાર આપેલો હોય છે અથવા જૉનો બીજો છેડો કાર્યવસ્તુના ફેસથી તદ્દન નજીક હોય ત્યારે અથડામણ ટાળવા માટે, આંટાના આવર્તનના પ્રારંભિક અથવા અંતિમ બિંદુ તરફ (ચિત્ર ક્ર. 8), X દિશામાંથી જવાનું પસંદ કરાય છે.

ચિત્ર ક્ર. 8

4. આંટાના આવર્તનમાં ફીડ ઓવરરાઇડ પ્રભાવી હોતો નથી. તેથી, સંભવિત અથડામણ ટાળવા માટે, આંટાના આવર્તન પ્રોગ્રામની ચકાસણી કરતી વખતે પૂરતો X ઑફસેટ આપવામાં આવે છે. પ્રોગ્રામની ચકાસણી કરતી વખતે, કાર્યવસ્તુ પર તેની સીધી અજમાઈશ કરતા પહેલા, તેનો ફક્ત ‘ડ્રાય રન’ કરીને સંભાવ્ય ભૂલો દૂર કરવામાં આવે છે. આંટાના ટર્નિંગ પ્રોગ્રામને તપાસવામાં બીજો મુદ્દો એ છે કે Z ઑફસેટનો ઉપયોગ કરીને આપણે ક્યારેય આંટાનું આવર્તન ચકાસી શકતા નથી. આ કરવાથી, કાર્યવસ્તુ પર આંટાનું અપેક્ષિત અક્ષીય સ્થાન ખસી શકે છે.

5. આંટાના વિવિધ આવર્તનોના પોતાના ફાયદા અને ગેરફાયદા છે. તેથી, આંટાના પ્રકાર અને કદ અનુસાર આવર્તન પસંદ કરવું ખૂબ જ મહત્વપૂર્ણ છે.

5. આંટાના વિવિધ આવર્તનોના પોતાના ફાયદા અને ગેરફાયદા છે. તેથી, આંટાના પ્રકાર અને કદ અનુસાર આવર્તન પસંદ કરવું ખૂબ જ મહત્વપૂર્ણ છે.

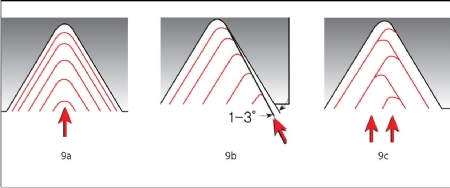

◦ ત્રિજ્યાની દિશામાં (રેડિયલ) ઇન ફીડ કરતું આવર્તન : (ચિત્ર ક્ર. 9a) અહીં ટૂલ આંટાના અક્ષના કાટખૂણે આગળ વધે છે. આંટાના વિવિધ તબક્કે (રફિંગ, સેમી-ફિનિશિંગ અને ફિનિશિંગ), કાપાની ઊંડાઈમાં ત્રિજ્યાની દિશામાં થતો વધારો અલગ અલગ હોય છે.

◦ તેનો ઉપયોગ ઓછા પિચના આંટા અને જેના યંત્રણમાં નાની ચિપ બનતી હોય આવા મટિરિયલ માટે થાય છે. આ પ્રકારમાં, જેમ જેમ પિચ વધે છે, તેમ આંટા અને કાર્યવસ્તુની વચ્ચેના સંપર્કનો વિસ્તાર વધે છે અને તેનાથી ચૅટરિંગ થવા લાગે છે. આથી મધ્યમ અને મોટા પિચ માટે આ પદ્ધતિનો ઉપયોગ ન કરવાની સલાહ આપવામાં આવે છે. ચોરસ, ઍક્મે, ટ્રૅપેઝૉયડલ જેવા આંટાના પ્રકારોમાં, ત્રણ કટિંગ ધાર આંટાની પ્રોફાઇલના સંપર્કમાં આવે છે. ચિપ અટકી જવાના અને ચૅટરિંગ થવાના કારણે આ પદ્ધતિનો ઉપયોગ કરી શકાતો નથી.

◦ તેનો ઉપયોગ ઓછા પિચના આંટા અને જેના યંત્રણમાં નાની ચિપ બનતી હોય આવા મટિરિયલ માટે થાય છે. આ પ્રકારમાં, જેમ જેમ પિચ વધે છે, તેમ આંટા અને કાર્યવસ્તુની વચ્ચેના સંપર્કનો વિસ્તાર વધે છે અને તેનાથી ચૅટરિંગ થવા લાગે છે. આથી મધ્યમ અને મોટા પિચ માટે આ પદ્ધતિનો ઉપયોગ ન કરવાની સલાહ આપવામાં આવે છે. ચોરસ, ઍક્મે, ટ્રૅપેઝૉયડલ જેવા આંટાના પ્રકારોમાં, ત્રણ કટિંગ ધાર આંટાની પ્રોફાઇલના સંપર્કમાં આવે છે. ચિપ અટકી જવાના અને ચૅટરિંગ થવાના કારણે આ પદ્ધતિનો ઉપયોગ કરી શકાતો નથી.

◦ સિંગલ ફ્લૅન્ક ઇનફીડ : (ચિત્ર ક્ર. 9b) મધ્યમ પિચ આંટાઓ માટે તેનો ઉપયોગ થાય છે.

◦ એક છોડીને એક ફ્લૅન્ક ઇનફીડ : (ચિત્ર ક્ર. 9c) મોટા પિચ માટે તેનો ઉપયોગ થાય છે. આમાં, બંને કટિંગ છેડા પર કાર્ય કરતું બળ સમાન રીતે વહેંચાયેલું હોય છે અને ટૂલનો ઘસારો પણ એકસરખો હોય છે. તેનું પ્રોગ્રામિંગ જાતે (મૅન્યુઅલી) કરવું મુશ્કેલ છે, પરંતુ મોટાભાગના સી.એન.સી. સિસ્ટમોમાં તે પ્રમાણભૂત આવર્તન (સ્ટાન્ડર્ડ સાયતલ) તરીકે ઉપલબ્ધ હોય છે. આમાં, ચિપ દૂર કરવા માટે ઘણી ખુલ્લી જગ્યા ઉપલબ્ધ હોય છે.

ચિત્ર ક્ર. 9

◦ ઉપરોક્ત પદ્ધતિમાં થોડો ફેરફાર કરીને ચોરસ, ઍક્મે, ટ્રૅપેઝૉયડલ જેવા ભારે પ્રકારના આંટાઓ બનાવાનું વ્યવહારીક રીતે અસરકારક સાબિત થયું છે. તે એક સામાન્ય અવલોકન છે કે ગ્રૂવ ટર્નિંગ ટૂલ ટર્નિંગના કામમાં અત્યંત કાર્યક્ષમ હોય છે. તેથી અમે ચોક્કસ કદના આંટાના રફ ટર્નિંગ માટે એક અનુકૂળ ગ્રૂવિંગ ટૂલ અથવા તેમનો એક સેટ પસંદ કરી શકીએ છીએ. તે પછી આપણે એક છોડીને એક રફ ગ્રૂવિંગ કરવા માટે, કોઑર્ડિનેટના એક સમૂહનું નિયોજન કરીને ફિનિશિંગ માટે પૂરતું મટિરિયલ રાખી શકીયે છે અને ગ્રૂવિંગ ટૂલનો ઉપયોગ કરી એક કરતા વધુ આંટાનું રફ થ્રેડિંગ કરી શકીયે છે.

આ કાર્યમાં, યોગ્ય સાઇડ રિલીફ આપવા પર ધ્યાન આપવું મહત્વપૂર્ણ છે.

6. મલ્ટિપલ સ્ટાર્ટવાળા આંટાના ટર્નિંગ માટે નીચે આપેલ ક્રમમાં કામ કરવું જરૂરી છે (ચિત્ર ક્ર. 10).

આ કાર્યમાં, યોગ્ય સાઇડ રિલીફ આપવા પર ધ્યાન આપવું મહત્વપૂર્ણ છે.

6. મલ્ટિપલ સ્ટાર્ટવાળા આંટાના ટર્નિંગ માટે નીચે આપેલ ક્રમમાં કામ કરવું જરૂરી છે (ચિત્ર ક્ર. 10).

ચિત્ર ક્ર. 10

◦ આંટાના તમામ સ્ટાર્ટનું એક ક્રમમાં રફિંગ કરવું.

◦ આંટાના તમામ સ્ટાર્ટનું એક ક્રમમાં સેમી-ફિનિશિંગ કરવું.

◦ આંટાના તમામ સ્ટાર્ટનું એક ક્રમમાં ફિનિશિંગ કરવું.

આમ કરવાથી આંટાના ફ્લૅન્ક પર ટૂલનું દબાણ આવતું નથી અને તેના કારણે થતા વિરૂપણને અટકાવવામાં આવે છે.

◦ આંટાના તમામ સ્ટાર્ટનું એક ક્રમમાં સેમી-ફિનિશિંગ કરવું.

◦ આંટાના તમામ સ્ટાર્ટનું એક ક્રમમાં ફિનિશિંગ કરવું.

આમ કરવાથી આંટાના ફ્લૅન્ક પર ટૂલનું દબાણ આવતું નથી અને તેના કારણે થતા વિરૂપણને અટકાવવામાં આવે છે.

કેટલાક સામાન્ય મુદ્દાઓ

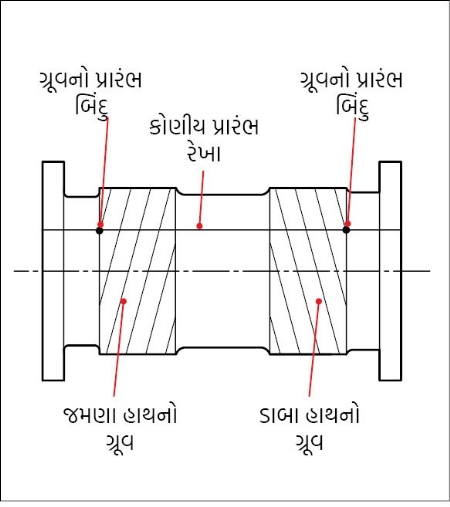

1. ભારે ઉદ્યોગોમાં ક્રેન અને મટિરિયલ હૅન્ડલિંગ સાધનોનો ઉપયોગ મોટા પ્રમાણમાં થાય છે. આમાં, સ્ટીલની જાડી સાંકળ ડ્રમ પર લપેટવાનું અને છોડાવાનું કામ ઘણી વખત કરવામાં આવે છે. આ માટે, ડ્રમ પર જમણા અને ડાબા હાથના ખાંચા (ગ્રૂવ) બનાવવાના હોય છે (ચિત્ર ક્ર.. 11). બંને ગ્રૂવ સમાન પિચના હોય છે અને તેમના પ્રારંભ બિંદુ (સ્ટાર્ટ) ડ્રમ પર સમાન કોણીય સ્થિતિમાં ગોઠવાયેલા (અલાઇન કરેલા) હોય છે. આને આંટાનું ટર્નિંગ કરવાની વિશેષ બાબત (સ્પેશિયલ કેસ) કહી શકાય. આમાં, આંટાના કોણીય પ્રારંભિક બિંદુ કાર્યવસ્તુ પર ચિહ્નિત કરવામાં આવે છે. તેમજ સી.એન.સી. લેથના એક ચોક્કસ જૉ પર, તેમની સાથે મેળ ખાતી રેખા ચિહ્નિત કરવામાં આવે છે. બંને ખાંચાનું યંત્રણ કરતી વખતે, કાર્યવસ્તુ અને જૉ તેના પર ચિહ્નિત થયેલ સ્થાને મેળવવામાં આવે છે અને બંને ખાંચાના કોણીય પ્રારંભિક બિંદુ સમાન હોવાનું સુનિશ્ચિત કરવામાં આવે છે.

1. ભારે ઉદ્યોગોમાં ક્રેન અને મટિરિયલ હૅન્ડલિંગ સાધનોનો ઉપયોગ મોટા પ્રમાણમાં થાય છે. આમાં, સ્ટીલની જાડી સાંકળ ડ્રમ પર લપેટવાનું અને છોડાવાનું કામ ઘણી વખત કરવામાં આવે છે. આ માટે, ડ્રમ પર જમણા અને ડાબા હાથના ખાંચા (ગ્રૂવ) બનાવવાના હોય છે (ચિત્ર ક્ર.. 11). બંને ગ્રૂવ સમાન પિચના હોય છે અને તેમના પ્રારંભ બિંદુ (સ્ટાર્ટ) ડ્રમ પર સમાન કોણીય સ્થિતિમાં ગોઠવાયેલા (અલાઇન કરેલા) હોય છે. આને આંટાનું ટર્નિંગ કરવાની વિશેષ બાબત (સ્પેશિયલ કેસ) કહી શકાય. આમાં, આંટાના કોણીય પ્રારંભિક બિંદુ કાર્યવસ્તુ પર ચિહ્નિત કરવામાં આવે છે. તેમજ સી.એન.સી. લેથના એક ચોક્કસ જૉ પર, તેમની સાથે મેળ ખાતી રેખા ચિહ્નિત કરવામાં આવે છે. બંને ખાંચાનું યંત્રણ કરતી વખતે, કાર્યવસ્તુ અને જૉ તેના પર ચિહ્નિત થયેલ સ્થાને મેળવવામાં આવે છે અને બંને ખાંચાના કોણીય પ્રારંભિક બિંદુ સમાન હોવાનું સુનિશ્ચિત કરવામાં આવે છે.

ચિત્ર ક્ર. 11 : રોપ ડ્રમ

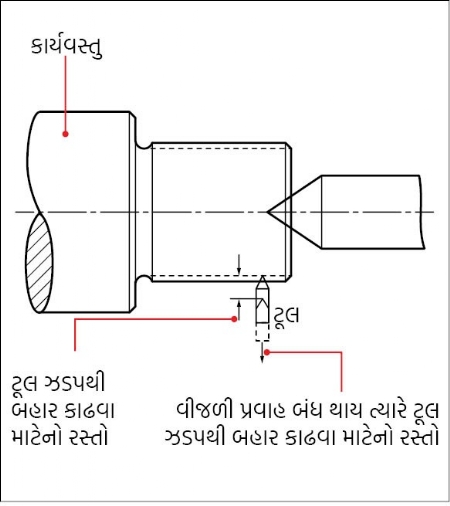

2. ભારે સી.એન.સી. લેથ અને વીટીએલ ચાલતા હોય અને જ્યારે અચાનક વીજળી પ્રવાહ બંધ થઈ જાય છે, ત્યારે તે જોવામાં આવે છે કે ટૂલની હિલચાલ તરત જ અટકી જાય છે. પરંતુ જડતાના (ઇનર્શિયા) કારણે કાર્યવસ્તુ અમુક સમય માટે ચક સાથે ફરતી રહે છે. જો થ્રેડિંગ ચાલુ હોય ત્યારે આ બનાવ બને, તો ટૂલ આંટાને બદલે એક ખાંચો બનાવશે કારણ કે ફરતી કાર્યવસ્તુની અંદર ટૂલ સ્થિર હોય છે. આ આંટા અને કાર્યવસ્તુ બંનેને નુકસાન પહોંચાડે છે. જો કમનસીબે ટૂલ આંટામાં ઊંડે હોય, તો તેના પર એટલો ભાર આવે છે કે તે ટૂલને પણ નુકસાન પહોંચાડે છે. પ્રસંગોપાત લેથની ટરેટનું નુકશાન પણ જોવા મળ્યું છે.

આને ટાળવા માટે, X અક્ષના બૉલ સ્ક્રૂ પર બૅટરી બૅકઅપ ડિવાઇસ મૂકવામાં આવે છે. ટર્નિંગ/ થ્રેડિંગનું કામ જે પ્રકારનું (આંતરિક/ બાહ્ય) હશે, તે મુજબ આ ડિવાઇસ દ્વારા ટૂલ/ ટરેટની X અક્ષ પર ઝડપથી અંદર/ બહાર હિલચાલ કરવામાં આવે છે (ચિત્ર ક્ર. નં. 12). આ હિલચાલ સામાન્ય રીતે કાપા/આંટાની ઊંડાઈ કરતા વધારે હોય છે. વીજળી પ્રવાહમાં વિક્ષેપ પડે, ત્યારે આ ડિવાઇસ ટૂલને ત્રિજ્યાની દિશામાં કાર્યવસ્તુથી દૂર ખસેડે છે. આ કાર્યવસ્તુ, ટૂલ અને મશીન ત્રણેયને નુકસાનથી બચાવે છે.

આને ટાળવા માટે, X અક્ષના બૉલ સ્ક્રૂ પર બૅટરી બૅકઅપ ડિવાઇસ મૂકવામાં આવે છે. ટર્નિંગ/ થ્રેડિંગનું કામ જે પ્રકારનું (આંતરિક/ બાહ્ય) હશે, તે મુજબ આ ડિવાઇસ દ્વારા ટૂલ/ ટરેટની X અક્ષ પર ઝડપથી અંદર/ બહાર હિલચાલ કરવામાં આવે છે (ચિત્ર ક્ર. નં. 12). આ હિલચાલ સામાન્ય રીતે કાપા/આંટાની ઊંડાઈ કરતા વધારે હોય છે. વીજળી પ્રવાહમાં વિક્ષેપ પડે, ત્યારે આ ડિવાઇસ ટૂલને ત્રિજ્યાની દિશામાં કાર્યવસ્તુથી દૂર ખસેડે છે. આ કાર્યવસ્તુ, ટૂલ અને મશીન ત્રણેયને નુકસાનથી બચાવે છે.

ચિત્ર ક્ર. 12

9881138114

deo_girish@yahoo.com

ગિરિશ દેવ મેકૅનિકલ એન્જીનીયર છે અને તેઓ એન્જીનીયરિંગ ક્ષેત્રના વિવિધ વિભાગોમાં તેમજ સલાહકાર તરીકે કામ કરવાનો કુલ 45 વર્ષોનો અનુભવ ધરાવે છે.

deo_girish@yahoo.com

ગિરિશ દેવ મેકૅનિકલ એન્જીનીયર છે અને તેઓ એન્જીનીયરિંગ ક્ષેત્રના વિવિધ વિભાગોમાં તેમજ સલાહકાર તરીકે કામ કરવાનો કુલ 45 વર્ષોનો અનુભવ ધરાવે છે.