પ્રોફાઈલિંગ સાથે સ્લૉટ મિલિંગ

28 Jan 2021 14:00:59

આપણે સૌ જાણીએ છીએ કે ખાંચાની (સ્લૉટ) મિલિંગ પ્રક્રિયામાં ધાતુના બ્લૉકમાંથી વધુમાં વધુ મટિરિયલ બહાર કાઢવું પડતું હોય છે. ખાંચા બનાવવા માટે બે વિકલ્પ હોઈ શકે છે. પ્રથમ વિકલ્પમાં સીધી રૅમ્પિંગ પદ્ધતિ અપનાવવામાં આવે છે, બીજામાં પ્લંજિંગ પદ્ધતિનો ઉપયોગ કરવામાં આવે છે. ગ્રાહકોની એ અપેક્ષા હોય છે કે મટિરિયલ સહેલાઈથી અને ઓછામાં ઓછા સમયમાં બહાર નીકળે. સ્પિન્ડલ, શાફ્ટ, કપલિંગ, ડ્રિલ બિટ, મશીન ટૂલના અન્ય ભાગોમાં તથા ઑટોમેટિવ ક્ષેત્રમાં ઉપયોગમાં લેવામાં આવતા ભાગો જેવા અલગ અલગ પાર્ટમાં ખાંચા બનાવવાની જરૂરત પડે છે. શાફ્ટમાંથી મટિરિયલ બહાર કાઢીને અથવા એનું યંત્રણ કરીને એમાં ખાંચા બનાવવા માટે અલગ અલગ ટૂલ ઉપલબ્ધ છે અને દરેક ટૂલની કેટલીક મર્યાદાઓ પણ છે.

• સૉલિડ કાર્બાઈડ એન્ડ મિલ: સૉલિડ કાર્બાઈડ ટૂલ હોવાને કારણે ખાંચાની ઊંડાઈ જેટલો કાપો એક જ પાસમાં લેવાનું શક્ય હોતું નથી. હલકી માત્રાના યંત્રણ પૅરામીટર ઉપયોગમાં લેવા પડે છે.

• ઇન્સર્ટ પ્રકારનું સ્ક્વેઅર શોલ્ડર એન્ડ મિલ: આમાં રૅમ્પિંગ અથવા સાઈડ મિલિંગ, બન્ને પદ્ધતિ અપનાવી શકાય છે. ટૂલમાં સેન્ટર કટિંગ ઇન્સર્ટ ન હોવાને કારણે ટૂલ પ્લંજ નથી કરી શકાતું, એ એની મર્યાદા છે.

• ઇન્સર્ટ પ્રકારનું બૉલ નોજ એન્ડ મિલ: આ એન્ડ મિલના ઉપયોગ દરમિયાન વધુ ફીડ આપીને ખાંચો બનાવી શકાય છે. એમાં રૅમ્પિંગ અથવા પ્લંજિંગ, બન્ને પદ્ધતિનો ઉપયોગ સંભવ છે.

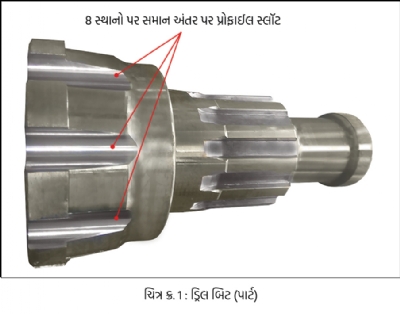

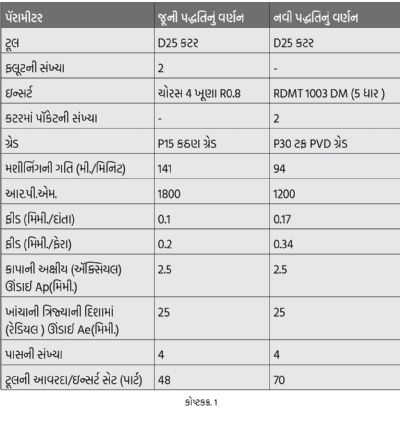

ચિત્ર ક્ર. 1 માં જેમ દર્શાવવામાં આવ્યું છે, તેમ એક સૉલિડ બ્લૉકના બાહ્ય વ્યાસ પર યંત્રણ કરવાનું હતું, જેમાં પ્રોફાઇલ અને સ્લૉટ બન્ને બનાવવાના હતા. આ પાર્ટના મોટા વ્યાસ ઉપર એકસમાન અંતરે 8 ખાંચા હતા. આ પ્રોફાઈલ સ્લૉટના મશીનિંગ માટે પહેલા 4 ખૂણાંવાળો (કૉર્નર) ઇન્સર્ટ અને 25 મિમી. વ્યાસનું કટર ઉપયોગમાં લેવાતું હતું, કેમકે ખાંચાની પહોળાઈનું માપ થોડું ઓપન (બંધનમુક્ત) હતું અને અમે ચિત્રમાં દર્શાવેલ છે એવી પ્રોફાઈલ અપેક્ષિત હતી, અગાઉ આ યંત્રણ હૉરીઝોન્ટલ મશીનિંગ સેન્ટર (એચ.એમ.સી.) પર કરવામાં આવતું હતું. આ જુની પદ્ધતિથી મશીનિંગ કરતી વખતે ઇન્સર્ટના ખૂણાના છેડેથી ચિપ નીકળવાની સમસ્યા હતી. એટલા માટે ફીડ વધારી શકાતું ન હતું અને ટૂલની આવરદા પણ ઓછી જ મળતી હતી. આ કારણે ગ્રાહકોએ અમારી સામે નીચે જણાવ્યા મુજબની જરૂરિયાતો રજૂ કરી:

1. મશીનિંગ માટે લાગતો સમય ઘટાડવો.

2. વધુ ખૂણાવાળા ટૂલનો ઉપયોગ કરવો.

3. સપાટી ઉપર ચેટર માર્ક ન હોવા જોઇયે.

4. ઉચ્ચ ગુણવત્તાનું ફિનિશ મેળવવું.

મટિરિયલ : હીટ ટ્રીટમેન્ટ કરેલ En36

કાર્ય : સ્લૉટ અને પ્રોફાઈલ મિલિંગ

હાલના સૉલિડ કાર્બાઈડ ટૂલની સમસ્યાઓ

1. પ્રોફાઈલમાં ચૅટરિંગના નિશાન રહી જાય છે

2. વધુ ફીડ આપી શકાતું નથી

3. ખૂણાં તૂટતા હોવાથી યંત્રણનો વધુ ખર્ચો

નવી પદ્ધતિ

મશીનિંગની નવી પદ્ધતિમાં અમે ગોળાકાર ઇન્સર્ટનો ઉપયોગ કર્યો. આમાં યંત્રણ વિધિ દરમિયાન, કાપાની ઊંડાઈ અનુસાર જરૂરી સંખ્યામાં ખૂણાનો ઉપયોગ કરવામાં આવ્યો. સ્ક્વેઅર ઇન્સર્ટની સરખામણીમાં ગોળ ઇન્સર્ટના ઉપયોગથી નીચે મુજબના લાભ મળે છે :

• ખાંચાની ઊંડાઈ અનુસાર ઓછી અથવા વધુ સંખ્યામાં ખૂણાઓનો ઉપયોગ કરી શકીએ છીએ.

• ઍપ્રોચ કોણ ઓછો હોવાને કારણે (કાપાની ઊંડાઈ પર નિર્ભર) ઇન્સર્ટ ઉચ્ચ ફીડ પર ચાલી શકે છે.

• એમાં આઘાત ભાર (ઈમ્પેક્ટ લોડ) વધુ હોવાને કારણે આ મિલિંગના કામમાં ઉપયોગી છે.

મર્યાદાઓ

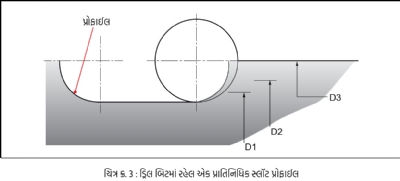

થ્રસ્ટનો અક્ષીય ભાર વધુ હોવાને કારણે કર્તન ભાર સહન કરી શકાય એવી મજબૂત મશીન જરૂરી હોય છે. જેમ ચિત્ર ક્ર. 3 માં દર્શાવવામાં આવ્યું છે, તેમ ખાંચાની ઊંડાઈના D1, D2 અને D3 એ ત્રણેય ચરણ છે. D1 માં ઇન્સર્ટની ધારનો 16 થી 18% ભાગ ઉપયોગમાં લેવાય છે. જો આપણે પૂર્ણ ઇન્સર્ટનો ઉપયોગ કરીએ તો આપણને 6 પ્રભાવી ધાર મળી શકે છે. એ જ પ્રમાણે D2 માં કાપાની ઊંડાઈ થોડી વધુ હોવાને કારણે ઉપયોગમાં લેવામાં આવતી ધારની સંખ્યા ઓછી અર્થાત 5 હોઈ શકે છે, તથા ઇન્સર્ટની ધારના 25% હોય તે D3 માં મશીનિંગ કરતી વખતે આપણને 4 કટિંગ ધારો મળી શકે છે.

• ફીડમાં થયેલ વૃદ્ધિથી યંત્રણ માટે જરૂરી સમયાવધિ 14% ઘટી ગઈ.

• ટૂલની આવરદા 45% વધી.

• ઇન્સર્ટના ચિપ નિકળવાની સમસ્યા ઓછી થઈ.

• મધ્યમ કર્તન ભૂમિતિના ઉપયોગથી સપાટી પર રહી જતા ચૅટરિંગ નિશાનની સમસ્યાનું પણ નિવારણ થઇ ગયું. આગાઉની કર્તન ભૂમિતિ ખરબચડા (રફ) યંત્રણની હતી.

• 5 પ્રભાવશાળી ધારોનો ઉપયોગ કરી શકાયો જેથી એક વધુ ખૂણાનો ફાયદો થયો.

હંમેશા એ બાબતનું ધ્યાન રાખવું જરૂરી છે, કે મશીનિંગ માટેનો સમયગાળો કેવી રીતે ઘટાડી શકાય. એ માટે ઉચિત ટૂલનું ચયન કરવું જરૂરી છે. સાથે જ ફીડના પૅરામીટર ઇષ્ટતમ કરવા અથવા ખાંચાની ઊંડાઈ વધારી પાસની સંખ્યા ઘટાડવા જેવા ઉપાયો પણ અપનાવી શકાય છે. એજ વખતે મશીનની ક્ષમતા તથા સેટઅપનો ખ્યાલ રાખવો પણ જરૂરી છે.