ઉપકરણોનું હઁડલિંગ અને કૅલિબ્રેશન

20 Jan 2021 14:57:24

છેલ્લા 15 વર્ષથી અમે ઉપકરણોનાં કૅલિબ્રેશનના વ્યવસાયમાં છીએ. અનેક MSME તેમજ મોટા કારખાનાઓમાં ઉત્પાદન પ્રક્રિયામાં આ મહત્ત્વના કામોની અમે કાળજી લઈએ છીએ. આ વ્યવસાયમાં રહી, આટલા વર્ષોમાં અમે બેફામપણે વાપરવામાં આવતી પરંતુ ક્ષતિયુક્ત હોય તેવી ઘણી પદ્ધતિઓ જોઈ છે. આવી ઉતરતી કક્ષાની પદ્ધતિઓના ઉપયોગને કારણે ઉપકરણોની ગુણવત્તા પર વિપરીત પરિણામ થાય છે. આ લેખમાં અમે નિયમિત રીતે વાપરવામાં આવતા માપન ઉપકરણો વિશેના અમારા અવલોકનો આપની સમક્ષ રજૂ કરીએ છીએ.

માપક ઉપકરણોનું યોગ્ય અને અસરકારક હઁડલિંગઅમારા એક ગ્રાહકના ઉપકરણો અવારનવાર બગડતા હતા. એમણે અમરો સંપર્ક કરી અમને બોલાવ્યા અને ચર્ચા દરમિયાન એમણે એવું જણાવ્યું કે 'અમારા ઉપકરણો યોગ્ય રીતે કામ કરતા નથી. અને રીડિંગમાં રિપિટેબિલિટી ન હોવાની ઑપરેટર વારંવાર ફરિયાદ કરતાં હોય છે. ઉપકરણો વારંવાર બગડે છે અને વારંવાર રિપેર કરાવવા પડે છે.' એમની સમસ્યાઓ ધ્યાનમાં લઈને અમે એમના કારખાનામાં ગયા અને ઑપરેટરો એ ઉપકરણો કેવી રીતે વાપરે છે, સુરક્ષિત જગ્યા પર મુકે છે કે નહિ તે જોયું. તે વખતે એવું ધ્યાનમાં આવ્યું કે એમને ત્યાં ઉપકરણોનું હઁડલિંગ યોગ્ય રીતે કરવામાં આવતું નથી.

ત્યાર બાદ અમે આ ગ્રાહકને ત્યાં એમના કારખાનાનાં બધા કર્મચારીઓને એકઠા કરી ઉપકરણોનું હઁડલિંગ કેવી રીતે કરવું, કઈ કઈ સાવચેતીઓ લેવી, એમની કાળજી કેવી રીતે લેવી એવી તમામ બાબતોની ટ્રેનિંગ આપી.

ઉપકરણોના સંચાલનની બાબતે મહત્ત્વના મુદ્દા

• માપન ઉપકરણોને ઉપયોગમાં લેતા પૂર્વે આપણે તેમની રિપિટેબિલિટી તપાસવી જોઈએ અને તે તેની પૂર્ણ નિયત ક્ષમતા સાથે ચાલે છે કે નહિ, તે ચકાસી લેવું જોઈએ.

• ઉપકરણોનું કોઈપણ પ્રકારે નુકસાન ન થાય, તે માટે ઉપકરણો પ્લાસ્ટિકની અથવા લાકડાની પેટીઓમાં મુકવા જોઈએ.

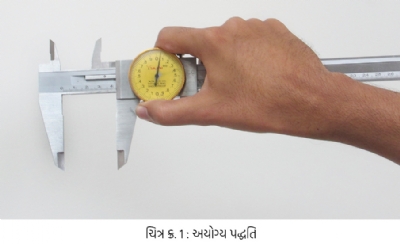

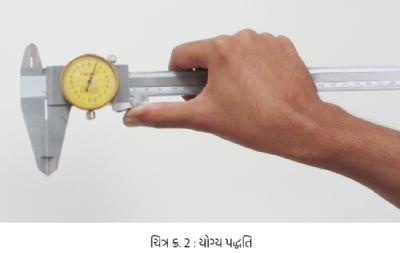

• જો આપણે ડાયલ કૅલિપરનો વિચાર કરીએ, તો કૅલિપરના જૉ ને સરકાવવા માટે એક બટન અપાવામાં આવ્યું હોય છે, જે અંગૂઠા દ્વારા દબાવીને કૅલિપરનો ચલિત ભાગ આગળ-પાછળ કરવામાં આવે છે. પરંતુ, ઘણીવાર આ કૅલિપરને પકડતી વખતે ઑપરેટર ચલિત સ્કેલ હાથેથી પકડી લે છે અને ઉતાવળમાં આગળ-પાછળ કરે છે. તે કારણે કૅલિપરની આંતરિક ગિઅર ઍસેમ્બ્લી ખરાબ થાય છે. ડાયલ કૅલિપર પકડવાની યોગ્ય અને અયોગ્ય પદ્ધતિ ચિત્ર ક્ર. 1 અને 2 માં દર્શાવેલ છે.

• આમ માપન થયા બાદ ઉપકરણો એક બૉક્સમાં રાખવા જરૂરી છે. ઘણી વખત આ ઉપકરણો જમીન પર પડે છે અને ખરાબ થઈ જતા હોય છે. કાટ લાગવાનું ટાળવા માટે, ખાસ કરીને વરસાદની ઋતુમાં, ઑપરેટરે ઉપકરણ અને ગેજ પર પેટ્રોલિયમ જેલી લગાડવી જોઈએ.

• ઘણી વખત ઉપકરણો મશીન બેડ પર અથવા ટેબલ પર મુકવામાં આવે છે. આ પ્રથા ખોટી છે.

કૅલિબ્રેશન એટલે શું?

જેનું કૅલિબ્રેશન કરવાનું હોય તે ઉપકરણે આપેલું રીડિંગ અને તેના કરતા 10 ગણા વધુ ચોક્કસ અને ચોકસાઈવાળા માસ્ટર ઉપકરણ દ્વારા લેવામાં આવેલું રીડિંગ, એની તુલના કરીને કૅલિબ્રેશન કરનાર ઉપકરણની પ્રત્યક્ષ ભૂલ/વિચલનનું માપન કરવાની પ્રક્રિયા એટલે જ કૅલિબ્રેશન.

કૅલિબ્રેશન પ્રક્રિયાનો ક્રમ

1. ઉપકરણનું લૅબોરેટરીમાં આવવું.

2. ઉપકરણને ઍસીટોન/પેટ્રોલ/IPA દ્વારા સાફ કરવામાં આવે છે. ગેજ પરનો કાટ કાઢવા માટે સૂક્ષ્મ ગ્રેડનો ફાઈન પેપર વાપરવામાં આવે છે.

3. કૅલિબ્રેશન સૉફ્ટવેઅરમાં ઉપકરણની તમામ વિગતો પ્રવિષ્ટ કરવામાં આવે છે. જેમાં ગ્રાહકનું નામ, સરનામું, ઉપકરણની રેંજ, આકાર, લીસ્ટ કાઉન્ટ, મેક, આઈ.ડી. ક્રમાંક, સિરિયલ ક્રમાંક, સ્થાન, કૅલિબ્રેશન વારંવારિતા (ફ્રિક્વેન્સી) વગેરે બાબતોનો સમાવેશ હોય છે.

4. આ નોંધ કરતી વખતે કૅલિબ્રેશન પૂર્વેની સ્થિતિ ચકાસવામાં આવે છે. આમાં માપન કરવાની જગ્યામાં કોઈપણ ટોચા પડેલા છે કે નહિ અને ત્યાં કોઈ જાતની ખરાબી છે કે નહિ, ઉપકરણ યોગ્ય રીતે કામ કરે છે કે નહિ અર્થાત એકંદરે ઉપકરણ યોગ્ય સ્થિતિમાં છે કે નહિ, તે ચકાસવામાં આવે છે.

5. ઉપકરણ અને માસ્ટર, લૅબોરેટરીના વાતાવરણને અનુરૂપ થવા અને સ્થિર તાપમાને આવવા માટે 2-4 કલાક પ્રતિક્ષા કરવામાં આવે છે.

6. કૅલિબ્રેશનની કાર્ય પદ્ધતિમાં વર્ણવ્યા મુજબ અલગ અલગ પૅરામીટરનું માપન કરવાની શરૂઆત કરવામાં આવી.

7. સામાન્ય પદ્ધતિ પ્રમાણે રીડિંગ મર્યાદાની અંદર છે કે નહિ તે ચકાસવામાં આવે છે. જો એ મર્યાદામાં ન હોય તો ગ્રાહકને ઉપકરણનું રિપેરિંગ કરવાની અથવા ઉપકરણ બદલવાની સૂચના આપવામાં આવે છે.

8. કૅલિબ્રેશનના રિપોર્ટની ટેક્નિકલ મૅનેજર દ્વારા ચકાસણી કરી તેના પર તેમના હસ્તાક્ષર લેવામાં આવે છે.

કૅલિબ્રેશન રિપોર્ટ સમજવો

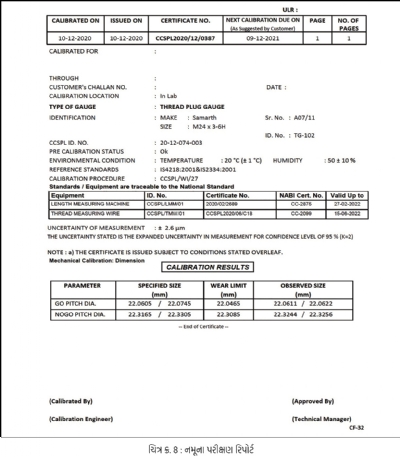

કૅલિબ્રેશન રિપોર્ટ જોયા પછી ગ્રાહકને એમાંની ઘણી બધી બાબતો સમજાતી નથી. આ કૅલિબ્રેશન રીપોર્ટને કેવી રીતે સમજવો તે માટે ચિત્ર ક્ર. 8 માં દર્શાવેલ દ્રષ્ટાંત રૂપ કૅલિબ્રેશન રિપોર્ટ અને તેમાં આપેલી સંજ્ઞા જૂઓ.

B) ......ISSUED ON: આ રિપોર્ટ આપ્યાની તારીખ છે.

C) CERTIFICATE NO: આ અનન્ય (યુનિક) પ્રમાણપત્ર ક્રમાંક છે.

D).........NEXT CALIBRATION DUE ON: એ તારીખે ફરી કૅલિબ્રેશન કરાવવાનું રહેશે.

E) ID No: એ ગ્રાહકે આપેલ યુનિક ઓળખ ક્રમાંક છે.

F) Sr. No.: એ ઉપકરણનો સિરિયલ ક્રમાંક છે.

G) CCSPL ID No: આ અમારી લેબોરેટરી એ આપેલ યુનિક ઓળખ ક્રમાંક છે.

H) પર્યાવરણીય સ્થિતિ: કૅલિબ્રેશન કરતી વખતે તાપમાન અને આર્દ્રતા

I) સંદર્ભ માનક: એ વિશિષ્ટ ઉપકરણ માટે રાષ્ટ્રીય કે આંતરરાષ્ટ્રીય માનક (દસ્તાવેજ) ક્રમાંક. એ માનક ભારતીય/ જર્મન/ અમેરિકન/ બ્રિટીશ માનક હોઈ શકે છે.

J) કૅલિબ્રેશનની કાર્યપદ્ધતિ: વિશિષ્ટ ઉપકરણ કૅલિબ્રેશન કરવાની કાર્યપદ્ધતિનો આ ક્રમાંક હોય છે. એમાં કૅલિબ્રેશનની પ્રક્રિયાનું વિગતવાર વર્ણન કર્યું હોય છે.

K) ટ્રેસેબિલિટી: એક વિશિષ્ટ ઉપકરણ કૅલિબ્રેશન કરવા માટે અમારા જે માસ્ટર ઉપકરણ વાપરવામાં આવે છે, એ ઉપકરણની વિગતો. જેમાં નામ, આઈડી ક્રમાંક, પ્રમાણપત્ર ક્રમાંક, અમે જ્યાંથી માસ્ટરનું કૅલિબ્રેશન કર્યું એ લેબોરેટરીના પ્રમાણપત્રનો ક્રમાંક, હવે પછીના કૅલિબ્રેશનની નિયત તારીખ (ડ્યુ ડેટ) વગેરે હોય છે.

L) માપનની અનિશ્ચિતતા: આ માપનના પરિણામ સાથે સંબંધિત પૅરામીટર છે. માપન કરેલા મૂલ્ય, જેનું માપન કરવાનું છે તેના પરિમાણોના (ડાયમેન્શન) સંદર્ભમાં કેટલી રેંજમાં પ્રસરવાનું યોગ્ય ગણાય, તે એ દ્વારા દર્શાવાય છે.

M) કૅલિબ્રેશનનો પરિણામ: કૅલિબ્રેશન કરેલ બધા ઉપકરણના વિવિધ પૅરામીટરના કૅલિબ્રેટેડ મૂલ્યો અહીં આપવામાં આવ્યા હોય છે.

આ માપનમાં નિરીક્ષણ કરાયેલ આકાર નિર્દિષ્ટ (સ્પેસિફાઈડ) મર્યાદામાં છે. એટલે જ આ ગેજ OK છે. જો ગેજની ઘસારાની મર્યાદા (વેઅર લિમિટ) પાર થઇ હોય, તો ગેજ NOT OK દર્શાવે છે.

જ્યારે કૅલિબ્રેશન રિપોર્ટ ગ્રાહક પાસે જાય છે, ત્યારે ગ્રાહક જો એ અત્યંત બારીકાઈથી જુએ, તો પણ એ ઉપકરણ ઉપયોગ માટે યોગ્ય છે કે નહિ, તે નક્કી નથી કરી શકતો. અમુક જ ઉપકરણોના સંદર્ભ માનકોમાં (ભારતીય/આંતરરાષ્ટ્રીય માનક) એમની સ્વીકૃતિનો માપદંડ સ્પષ્ટપણે વર્ણવેલ હોય છે. આપણે વર્નિયર કૅલિપરનું ઉદાહરણ લઈએ.

'અ' ગ્રાહક 0.04 મિમી. જેવો અત્યંત ન્યૂનતમ ટૉલરન્સ હોય તેવા યંત્રભાગો માટે કૅલિપર વાપરે છે. 'બ' ગ્રાહક 0.50 મિમી. અર્થાત સરખામણીમાં સૌમ્ય ટૉલરન્સ હોય તેવા યંત્રભાગ માટે કૅલિપર વાપરે છે. 'અ' ગ્રાહકનો સ્વીકૃતિ નિકષ 0.02 મિમી. અને 'બ' ગ્રાહકનો સ્વીકૃતિ નિકષ 0.10 મિમી. હોઈ શકે છે. એટલે જ જે તે યંત્રભાગોની જટિલતા) પર સ્વીકૃતિ નિકષ આધારિત હોય છે. એટલે ગ્રાહકે પ્રત્યેક ઉપકરણના સ્વીકૃતિ નિકષ નિશ્ચિત કરીને તેના હિસ્ટ્રી કાર્ડમાં નોંધવા જરૂરી છે. જો આપણે 0.0005 મિમી. રેઝોલ્યુશન હોય તેવું ડાયલ વાપરીને 0.1 મિમી. ટૉલરન્સ હોય તેવી કાર્યવસ્તુનું માપન કરતા હોય, તો એનો અર્થ એ કે આપ અત્યંત ઉચ્ચ ચોકસાઈ વાળું ઉપકરણ વાપરો છો.

જો 0.1 મિમી. ટૉલરન્સ હોય તેવી કાર્યવસ્તુ માટે 0.1 મિમી. રેઝોલ્યુશન હોય તેવું ડાયલ વાપરતા હો, તો આપ અત્યંત ઓછી ચોકસાઈ વાળું ઉપકરણ વાપરો છો.

આ કામમાં 0.01/0.001 મિમી. રેઝોલ્યુશનનાં ઉપકરણો વાપરવાનું યોગ્ય ગણાશે.

માપવાના ઉપકરણોની કૅલિબ્રેશન ફ્રિક્વેન્સી નક્કી કરવી

ઉપકરણ/ ગેજના કૅલિબ્રેશનની ફિક્વેન્સી કેવી રીતે નિર્ધારિત કરવી, એ પ્રશ્ન ગ્રાહક અમને વારંવાર પૂછતા હોય છે. ગ્રાહકોને ઉપકરણના વપરાશ અનુસાર કૅલિબ્રેશનની ફિક્વેન્સી નિર્ધારિત કરવાનું સંપૂર્ણ સ્વાતંત્ર્ય છે. ભાગ્યે જ ઉપયોગમાં લેવાતા ઉપકરણોની કૅલિબ્રેશન ફિક્વેન્સી 1 વર્ષ સુધીની હોઈ શકે છે અને સતત વાપરવામાં આવતા ઉપકરણો માટે તે 1 વર્ષથી ઓછી હોઈ શકે છે.

નવા અને વપરાશમાં હોય તેવા જૂના, બંને પ્રકારના ઉપકરણો માટે કૅલિબ્રેશન કરવું અત્યંત જરૂરી હોય છે. કેમકે નવા ઉપકરણોમાં પણ અમુક ભૂલો હોઈ શકે છે, ઉદ્દભવી શકે છે અને તેનું ઉત્પાદન પર વિપરીત પરિણામ થઈ શકે છે. એ જ રીતે, જો ઉપકરણ નીચે પડે અથવા ક્યાંક અથડાય, તો તેનું તરત જ કૅલિબ્રેશન થવું જોઈએ.

જો ઉપકરણ કૅલિબ્રેટ કરવામાં ન આવે

તો શું થશે?

જો ઑપરેટર કૅલિબ્રેટ ન કરેલ ઉપકરણ/ગેજ વાપરે તો .....

અ. ઉત્પાદન રિજેક્ટ થઈ શકે.

બ. ઑપરેટર/ગુણવત્તા ચકાસણી (QA) એન્જિનિયરનો આત્મવિશ્વાસ તૂટી જાય છે.

ક. ISO/IATF/ગ્રાહક ઑડીટમાં 'અનુરૂપ નથી (NC)’ એવો રીમાર્ક આવે છે.

ડ. ગ્રાહકોના ઑર્ડર રદ થઈ શકે છે.

ઈ. કારખાનામાં અકસ્માત થઈ શકે છે.

જો તમારે તમારા ઉત્પાદનની ગુણવત્તા બાબતે ખાતરી આપવાની હોય, તો વાપરવામાં આવેલ ઉપકરણ અને પ્રક્રિયાની સાથે પરીક્ષણ માટે ઉપયોગમાં લેવાતા ઉપકરણો, બધાનું યોગ્ય સમયે કૅલિબ્રેશન કરવું જરૂરી હોય છે અને કારખાનામાં તેનું કાળજીપૂર્વક હઁડલિંગ કરવું અત્યંત જરૂરી હોય છે.