એયર ઇલેક્ટ્રૉનિક ગેજિંગ અને ઑનલાઇન SPC

24 Dec 2020 12:41:11

પરિશુદ્ધ (પ્રિસિજન) ઉત્પાદન માટે ચોક્કસ માપન અને સાવચેતીપૂર્ણ ચકાસણી જરૂરી છે. ચકાસણી ગમે તેટલી મહત્વની હોય, છતાં તે ખરેખર મૂલ્યને વધારનાર પ્રક્રિયા નથી. ચકાસણીમાં લાગતો સમય અને ખર્ચ બંનેનું મૂલ્યાંકન કરતી વખતે, ઉત્પાદનમાં ખામીયુક્ત યંત્રભાગ (વર્કપીસ, મશીન કૉમ્પોનન્ટ) અથવા અસેમ્બ્લી નિર્માણ થયી હોય, તેને સફળતાપૂર્વક શોધી કાઢવાથી કંપનીને જે ફાયદો થાય છે, તેનો વિચાર કરવો પણ આવશ્યક છે.

પ્રક્રિયા ક્ષમતા સૂચકાંક (Cpk – પ્રોસેસ કેપેબિલિટી ઇન્ડેક્સ) ની ગણતરી ઉત્પાદનના શક્ય તેટલા વધુ ફીચર્સ (વિશેષતા) પર આધારિત હોવી જોઈએ, આ સિદ્ધાંતનું પાલન ઉત્પાદન ક્ષેત્રે એક સાર્વત્રિક અને માનક પ્રથા છે. એકવાર પ્રક્રિયા કરવાની ક્ષમતા સ્થાપિત થઈ જાય, પછી આપણે 100% પરીક્ષણને બદલે નમૂનાનું પરીક્ષણ કરવાનું નક્કી કરી શકીએ અને પરીક્ષણની કિંમત ઘટાડી શકીએ છે.

પરંતુ જ્યાં Cpk 1.33 અથવા 1.67 અથવા તેથી વધુ સ્થાપિત કરવું મુશ્કેલ હોય છે, આવી વિશેષતાઓનું શું? અથવા જે પ્રક્રિયામાં ઉત્પાદનના દરેક આવર્તનમાં (જેમ કે ગ્રાઇન્ડિંગ) ટૂલિંગમાં માપી શકાય તેવા દરે ઘસારો થતો હોય છે, તેનું શું? આવી પ્રક્રિયાઓ 100% તપાસ કર્યા વગર ચલાવી જ ન શકાય. જે યંત્રભાગોમાં પ્રિસિજન બોઅર અને રૉડ હોય છે, તેમાં આવા ઍપ્લિકેશન મળે છે.

પરંપરાગત પદ્ધતિમાં બોઅર ગેજ, માઇક્રોમીટર્સ (2 અથવા 3 પોઇન્ટના) અને હાથ દ્વારા ઉપયોગમાં લેવામાં આવતા પ્રિસીજન ગેજ, વગેરે સાધનોનો ઉપયોગ કરીને નમૂનાઓ તપાસવામાં આવે છે. ભારતમાં છેલ્લા કેટલાક વર્ષોમાં, એઅર ગેજિંગ પણ ધીરે ધીરે પરંતુ ચોક્કસપણે એક ઉપયોગી વિકલ્પ તરીકે ઉપયોગમાં લેવાની શરૂઆત થઈ છે. એમાં માપનનું આવર્તન (મેજરિંગ સાયકલ) ખૂબ જ ઝડપી અને માપન ખૂબ સચોટ અને પુનરાવર્તનીય (રિપીટેબલ) પણ છે, તેથી 100% પરીક્ષણ સરળતાથી કરી શકાય છે. માનક એઅર ગેજ ઉત્પાદકો 10 માઇક્રોનથી ઓછીની ચોકસાઈના સ્તર પ્રદાન કરી શકે છે.

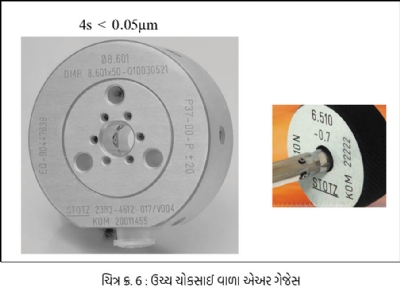

જો કોઈએ આનાથી આગળ વધવું હોય, તો તેઓએ સ્ટોત્ઝ (જર્મની) જેવા, લગભગ 70 વર્ષથી એઅર ગેજના ક્ષેત્રમાં અગ્રેસર સ્પેશિયાલિટી એઅર-ઇલેક્ટ્રોનિક ગેજ ઉત્પાદકોને ધ્યાનમાં લેવું જોઈએ. સૌથી અદ્યતન એઅર ગેજિંગ તકનીક, અમુક સંજોગોમાં 0.05 µm ની સિસ્ટમ પુનરાવર્તનક્ષમતા પ્રદાન કરી શકે છે. મોટાભાગના માનક કાર્યક્ષેત્રોમાં, સ્ટોત્ઝ 0.2 થી 1.2 µm સુધીની પુનરાવર્તનક્ષમતા સાથે સિસ્ટમો બનાવે છે. મોટાભાગના માપનો સામાન્ય રીતે થોડીક સેકંડમાં જ થઈ શકે છે, તેથી તે ધારવું સલામત છે કે આપણી પાસે ખૂબ જ ઝડપી અને સચોટ માપન સિસ્ટમ છે.

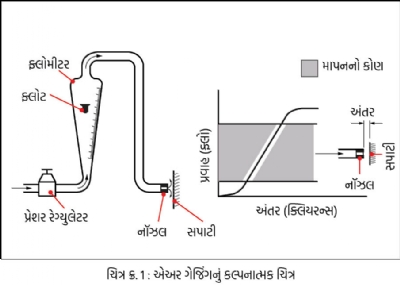

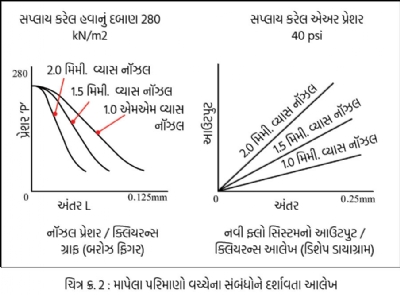

કાર્યકારી સિદ્ધાંત (વર્કિંગ પ્રિન્સિપલ)

હકીકતમાં, સિસ્ટમની પ્રતિક્રિયા નક્કી કરવા માટે, નૉઝલનો વ્યાસ તેમજ પ્લગ / રિંગ અને કાર્યવસ્તુ વચ્ચેનો ક્લિયરન્સ, બંને મહત્વપૂર્ણ હોય છે. લાંબા સમય સુધી, સ્ટોત્ઝ જેવા અગ્રણીઓએ સિસ્ટમ ઇનપુટ્સ (એટલે કે મોકલેલી હવાનું દબાણ, નૉઝલનો વ્યાસ), સિસ્ટમ વેરીએબલ્સ (એટલે કે કાર્યવસ્તુના માપવામાં આવતા પરિમાણો), અને સિસ્ટમ આઉટપુટ (એટલે કે બૅક પ્રેશરનું મૂલ્ય) વચ્ચેનો એન્જિનિયરિંગ સંબંધ દર્શાવતો ગ્રાફ સ્થાપિત કરવા માટે પ્રયોગમૂલક અવલોકનો (ઇમ્પિરિકલ ઑબ્ઝર્વેશન) કર્યા. આગળ આપેલા આલેખોમાં આવા નિરીક્ષણોના પરિણામો બતાવ્યા છે. વ્યક્તિગત ઉત્પાદક ઘણીવાર આવા વાસ્તવિક પરિણામોની માલિકી ધરાવે છે, કારણ કે પ્રાપ્ત થયેલ પરિણામો પર જ તેમના સિસ્ટમની ચોકસાઈ અને પુનરાવર્તનક્ષમતા આધારિત

હોય છે.

ઉપયોગ કરતી વખતે

એઅર ગેજિંગ મુખ્યત્વે ગ્રાઇન્ડિંગ, હોનિંગ અથવા લૅપિંગ જેવી જટિલ અને ચોક્કસ ફિનિશિંગ પ્રક્રિયાઓને નિયંત્રિત કરવા માટે વિકસાવવામાં આવેલ છે. આ ઉપરાંત, તે કઠોર પર્યાવરણીય પરિસ્થિતિઓ માટે પણ શ્રેષ્ઠ છે, જેમ કે ભારે ગરમી, ઠંડી, કૉસ્ટિક, વિસ્ફોટક અને પરમાણુ. માપન માટે જેટ દ્વારા હવા પૂરી પાડતી વખતે, સ્ટેનલેસ સ્ટીલ ટ્યુબનો ઉપયોગ કરવામાં આવે છે, જેથી તમામ ઉપકરણોને સુરક્ષિત રીતે બંધ જગ્યામાં રાખી શકાય.

એઅર ગેજિંગનો ઉપયોગ સામાન્ય રીતે અક્ષીય દ્રષ્ટીથી સપ્રમાણ (સિમેટ્રિકલ) ફીચર્સ - સિલિન્ડર, બોઅર, શંકુ - ના માપન માટે થાય છે.

એઅર ગેજિંગ સિસ્ટમના ઘટકો

1. પ્લગ અથવા રિંગ ગેજ અથવા માપન હેડ: માપન કરવા માટે આ ગેજ અથવા હેડ વર્કપીસની અંદર દાખલ કરવામાં આવે છે અથવા વર્કપીસ પર મૂકવામાં આવે છે. આ પ્લગ અથવા રિંગ આકારનો ઘટક કાર્યવસ્તુના મશીન ડ્રૉઇંગને અનુસરીને બનાવવામાં આવે છે અને સામાન્ય રીતે નૉઝલ અને કાર્યવસ્તુના પરિમાણો વચ્ચે 50-200 µm નો ક્લિયરન્સ રાખી શકાય એવી રીતે તેની રચના હોય છે. ક્લિયરન્સ અને નૉઝલનો વ્યાસ બંને ડિઝાઇન ડેટા કોષ્ટકોના આધારે પસંદ કરવામાં આવે છે. આ કોષ્ટકો સંખ્યાબંધ પ્રયોગમૂલક અધ્યયનના આધારે વિકસાવવામાં આવ્યા છે. મશીનિંગ દ્વારા પ્લગ અથવા રિંગની બૉડીમાં હવાના માર્ગો (એઅર વે) બનાવવામાં આવે છે. કયા પરિમાણને માપવાનું છે તેના આધારે, વાયુમાર્ગ સરળ અથવા જટિલ હોઈ શકે છે. હવાના માર્ગના ડિઝાઇનનું તકનીકી જ્ઞાન, તેને બનાવી શકવાની ક્ષમતા અને પ્લગ / રિંગ વ્યાસના ચોક્કસ ટૉલરન્સ જાળવવા માટે, તેને ફક્ત માન્યતા પ્રાપ્ત અને નિષ્ણાત વ્હેન્ડર પાસેથી જ ડિઝાઇન અને નિર્માણ કરવું જરૂરી છે. ભારતમાં, માત્ર થોડીક કંપનીઓ જ એઅર રિંગ્સ અને પ્લગ ગેજ બનાવવામાં નિપુણ છે.

2. માસ્ટર રિંગ અથવા પ્લગ : આ ઇચ્છિત નૉમિનલ પરિમાણો અનુસાર ચોક્કસ રીતે બનાવવામાં આવે છે. જાણીતા પરિમાણોની સામે સિસ્ટમને ઇન્સ્ટૉલ અને ફરી કૅલિબ્રેટ કરવા માટે આ માસ્ટર વપરાય છે. પ્લગ / રિંગ્સ બનાવતા ઉત્પાદકો જ આપના માટે યોગ્ય માસ્ટર બનાવી આપશે.

3. એઅર લાઇન અને કનેક્ટર : પ્લગ / રિંગ્સને એઅર-ઇલેક્ટ્રોનિક એકમની સાથે કનેક્ટ કરવા માટે વપરાય છે.

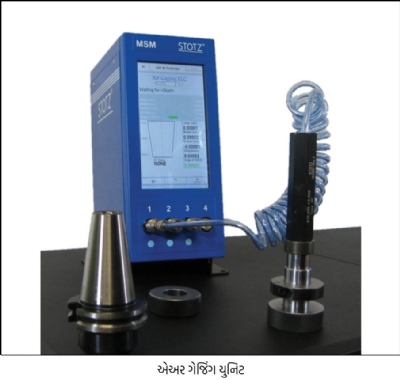

4. એઅર ઇલેક્ટ્રોનિક એકમ : એઅર ઇલેક્ટ્રોનિક એકમોના લગભગ 5-10 મોટા ઉત્પાદકો છે. આમાંના કેટલાક ઉત્પાદકો સરળ, બિન-ઇલેક્ટ્રૉનિક, ઍનાલૉગ એઅર ગેજ એકમો પણ બનાવે છે. સ્ટોત્ઝ જેવા સ્પેશિયાલિટી ઉત્પાદકો, 0.1 µm ની પુનરાવર્તનક્ષમતા સાથે એકમો બનાવે છે!

પ્લગ અને રિંગ્સ

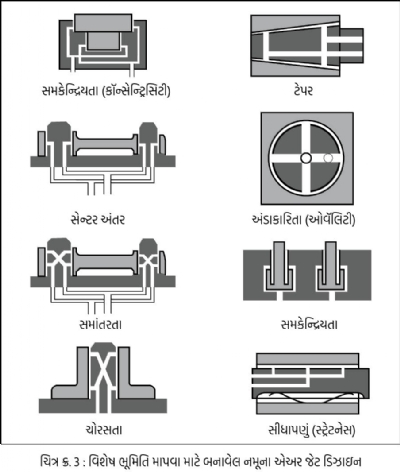

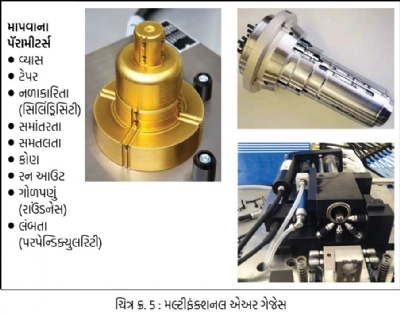

પ્લગ-રિંગ્સ એ એઅર-ગેજિંગ સિસ્ટમ્સમાં માપનની અનિશ્ચિતતાનો પ્રાથમિક સ્રોત છે. તેથી, તેમની ડિઝાઇન અને ઉત્પાદનમાં કાળજી લેવી જરૂરી છે. અત્યંત જટિલ ભૌમિતિક ફીચર્સના ઝડપી માપન માટે શ્રેષ્ઠ ડિઝાયનર્સ યોગ્ય પ્લગ અને રિંગ બનાવી શકે છે. આગળની આકૃતિમાં વિશિષ્ટ ભૂમિતિઓને માપવા માટે બનાવેલ નમૂના એઅર જેટ ડિઝાઇન બતાવ્યા છે.

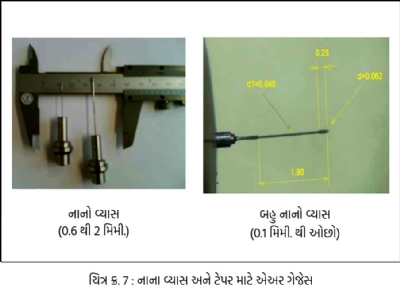

ગુણવત્તાવાળા ઉત્પાદકોને ત્યાં, જટિલ ભૂમિતિઓ પર પણ સરસ પુનરાવર્તનક્ષમતા અને ચોકસાઈ પ્રાપ્ત કરી શકાય છે. ફિગ. 4, 5, 6 અને 7 માં બતાવેલ છબીઓમાંથી આ ઉત્પાદનમાં શામેલ ટેકનોલોજી અને ચોક્કસ માહિતીનો ખ્યાલ આવશે. ઉદાહરણ માટે, 0.05 µm કરતા ઓછીની પુનરાવર્તનક્ષમતાવાળા ગેજેસ અથવા 0.1 મિમી. થી ઓછા બોઅર માટે બનાવેલ પ્લગ ગેજ જુઓ.

યોગ્ય ઇલેક્ટ્રોનિક એકમની પસંદગી કરવી ખૂબ મહત્વપૂર્ણ છે. ઘણા ઉત્પાદકો છે જે આગળ બતાવ્યા મુજબ ઓછી કિંમતવાળા ઍનાલોગ અથવા સ્ટઁડર્ડ કૉલમ એકમો પ્રદાન કરે છે. જોકે, ઇંડસ્ટ્રી 4.0 ને આ યુગમાં અપનાવવાના, આવા ચોકસાઇવાળા સાધનોમાં રોકાણ કરતી વખતે અન્ય પરિબળો ધ્યાનમાં લેવાનું ચોક્કસપણે ઇચ્છનીય રહેશે.

• જ્યારે પરિમાણો નિયંત્રણ મર્યાદા અથવા ટૉલરન્સ મર્યાદા તરફ જાય છે, ત્યારે શું આપની સિસ્ટમ આપને જે છે તે પરિમાણો બતાવે છે, કે શું તેમાં ભય-સંકેત અને ચેતવણી મોકલવાની ક્ષમતા છે?

• જો યંત્રભાગ અસ્વીકૃત થાય, તો શું આપની સિસ્ટમમાં મશીન અથવા સેલમાં આઉટપુટ પાછો મોકલવાની ક્ષમતા છે?

• શું આપની સિસ્ટમ ઑનલાઇન આંકડાકીય પ્રક્રિયા નિયંત્રણ

(SPC – સ્ટૅટિસ્ટિકલ પ્રોસેસ કંટ્રોલ) કરવાની ક્ષમતા ધરાવે છે? જ્યારે યંત્રભાગનું માપન થતું હોય, ત્યારે તે પ્રક્રિયા ક્ષમતાના સારાંશ સાથે આપને લાઇવ નિયંત્રણ ચાર્ટ પણ બતાવે છે?

• શું આપની સિસ્ટમ આપને વધુ વિશ્લેષણ માટે તમામ માપન ડેટાનો ઍક્સેસ આપી શકે છે? શું આપની પાસે આ ડેટા આપના નેટવર્ક પર સ્ટોરેજ માટે પાછા મોકલવાની ક્ષમતા છે?

• આપની સિસ્ટમ શૉપ ફ્લોર પર ઑપરેટરને કઈ HMI સુવિધા

આપે છે?

• આપની સિસ્ટમમાં લાઇવ, ઑનલાઇન ભૂલ સુધારણા કરવા માટે માપન મૂલ્યો આપના મશીન પર ફરીથી મોકલી (રીલે કરી) શકાય છે?

આમાંના કેટલાક પ્રશ્નોના જવાબો શોધીને અને આપની વિશિષ્ટ જરૂરિયાતોને વધુ સારી રીતે સમજીને, આપ યોગ્ય એઅર-ઇલેક્ટ્રોનિક એકમ પસંદ કરી શકશો.

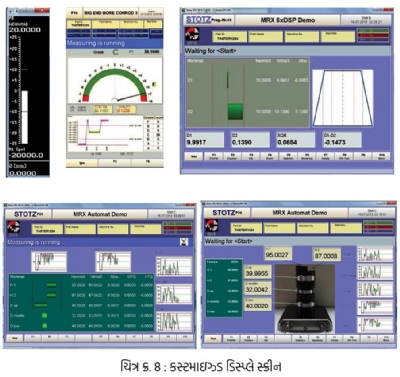

એઅર-ઇલેક્ટ્રોનિક એકમોની ટોચ (હજી પરવડે તેવી) કૅટેગરીમાં, આપને કેટલાક ઉત્પાદકોના એવા સાધનો જોવા મળશે જેમાં ઉપર જણાવેલ તમામ સુવિધાઓ હશે. આ ટૂલ્સનો ઉપયોગ કરીને આપ પોકા-યોકે કરવાની ક્ષમતા સાથે ઝડપથી માપન તેમજ આપના સી.એન.સી. મશીનમાં ડેટા પાછો ફીડ કરી શકશો અને આપની પ્રોસેસિંગ ક્ષમતાઓમાં સુધારો કરી શકશો. આપના ઑપરેટર અને ક્યુસી ટીમ માટે ઑનલાઇન SPC અને ઉત્તમ ડેટા પ્રોસેસિંગ અને કમ્યુનિકેશન ક્ષમતાઓ મેળવી શકશો અને આપને આગળના ચિત્રમાં બતાવ્યા પ્રમાણે કસ્ટમાઇઝ કરેલા યુઝર ઇન્ટરફેસ સ્ક્રીન ઉપલબ્ધ રહેશે.

ઉદાહરણ

સુમેક્સ એન્ટરપ્રાઇઝ એ હડપસર, પુણે ખાતે એક અગ્રણી અને ઉચ્ચ ઉત્પાદન ક્ષમતા ધરાવતી કંપની છે. હાર્ડ ટર્નિંગ અને ગ્રાઇન્ડિંગ જેવી કેટલીક વિશેષ પ્રક્રિયાઓ માટે, સુમેક્સને 5 માઇક્રોનની અંદર સચોટ માપન કરવા માટે સક્ષમ, ઉચ્ચ-ચોકસાઇવાળા (હાય પ્રિસીજન) ઉપકરણોમાં રોકાણ કરવાની જરૂર હતી. તેની સાથે જ, માપનનો આવર્તન સમય (સાયકલ ટાઇમ) મશીન ટૂલ્સ ચલાવતા ઑપરેટર દ્વારા જ 100% ઑનલાઇન માપન કરી શકાય એટલો ઝડપી હોય, એ પણ જરૂરી હતું.

સુમેક્સે 2016 થી સ્ટોત્ઝ જીએમબીએચ સાથે ભાગીદારી કરી છે અને શૉપ ફ્લોર પર તેમના ઘણા એઅર ગેજિંગ એકમો સ્થાપિત કર્યા છે. ઉદાહરણ તરીકે, સુમેક્સે સ્ટોત્ઝ દ્વારા બનાવેલા એન્ટ્રી-લેવલ એઅર-ગેજિંગ યુનિટનો પુનરાવર્તનક્ષમતા પરીક્ષણ ડેટા શેર કર્યો, જેને MSM કહેવામાં આવે છે. આ પરીક્ષણ 3 માસ્ટર્સનો ઉપયોગ કરીને કરવામાં આવ્યું હતું.

• એક માસ્ટર નિર્દિષ્ટ નૉમિનલ મૂલ્ય પર છે

• એક માસ્ટર નૉમિનલ મૂલ્ય કરતાં 50 µm ઓછો

• એક માસ્ટર નૉમિનલ મૂલ્ય કરતાં 50 µm વધુ

આ પરીક્ષણ માટે, ત્રણ જુદા જુદા MSM એકમોનો ઉપયોગ કરવામાં આવ્યો હતો. બે એકમોમાં 4 ન્યુમૅટિક પોર્ટ હતા અને એકમાં 2 ન્યુમૅટિક પોર્ટ હતા. આ કુલ 10 ઇન્સ્ટ્રુમેન્ટ-પોર્ટનું સંયોજન છે. દરેક પોર્ટ પર દરેક માસ્ટર 3 વખત માપવામાં આવતું હતું. આનો અર્થ એ કે આ પરીક્ષણમાં કુલ 90 માપનો લેવામાં આવ્યા હતા, જે આંકડાકીય રીતે નોંધપાત્ર સંખ્યા છે.

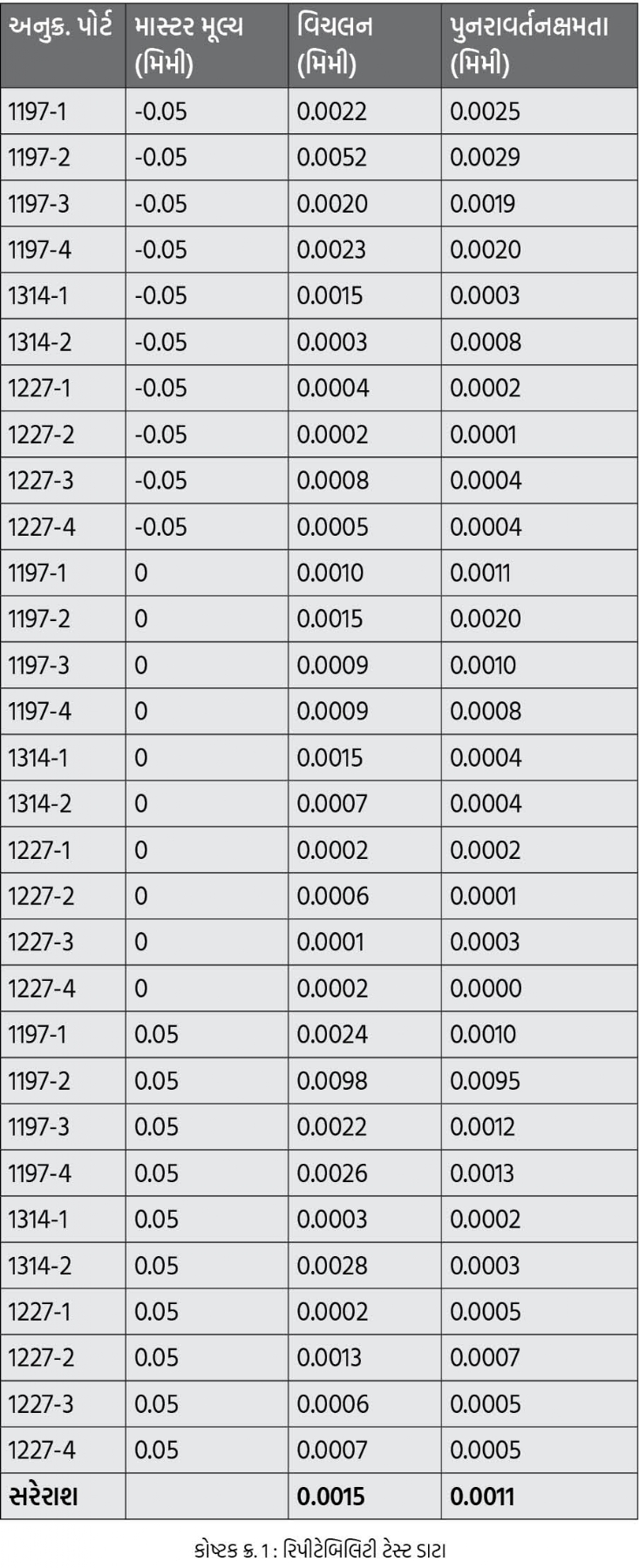

નીચે આપેલ કોષ્ટક દરેક ઇન્સ્ટ્રુમેન્ટ-પોર્ટ સંયોજન (સરેરાશ 3 રીડિંગ્સ) માટે સરેરાશ વિચલન અને પુનરાવૃત્તિ ડેટા આપે છે.

જાણીતા માસ્ટર મૂલ્યની (ઇન્સ્ટ્રુમેન્ટ સચોટતાના સૂચક) તુલનામાં માપાયેલ સરેરાશ વિચલન 1.5 µm કરતા ઓછું હોવાનું દર્શાવવામાં આવ્યું છે, અને તેની પુનરાવર્તનક્ષમતા 1.1 µm છે.

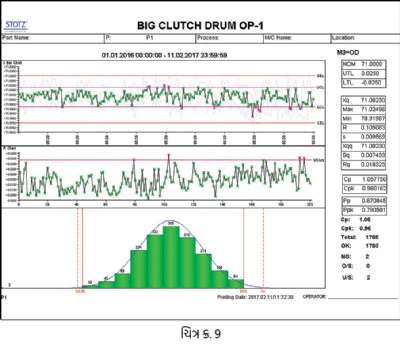

સુમેક્સે તેમની મોટાભાગની ઑનલાઇન SPC ક્ષમતાઓનો ઉપયોગ કરીને, તેમના MSM એકમોને સંપૂર્ણ ક્ષમતા પર ઑનલાઇન સક્રિય કર્યા છે. પ્રક્રિયાની લાંબા ગાળાની ક્ષમતા બતાવવા માટે નીચેના આલેખમાં ચોક્કસ સમયગાળામાં માપવામાં આવેલ ડેટાનો પ્રાતિનિધિક ચાર્ટ આપેલ છે. દરેક યંત્રભાગની ભૂલો સુધારવા માટે, એઅર ગેજિંગ યુનિટ્સમાંથી મળતો ઑનલાઇન ડેટા તેમના સી.એન.સી. મશીનોને પાછા મોકલવામાં સુમેક્સ એ ભારતમાં પ્રથમ નંબર પર છે. તેમની સાઇટ પર ડેમોનું આયોજન કરી શકાય છે, જેમાં આ સેટઅપ અને જે મશીનો પર તેઓએ તેને લાગુ કરેલ છે, ત્યાંની પ્રક્રિયા ક્ષમતા જોઈ શકાય છે.

એઅર ઇલેક્ટ્રોનિક ગેજિંગ આપની ઉત્પાદન પ્રક્રિયાને નાટકીય રીતે બદલી શકે છે.

• જ્યાં આપને હાથમાં પકડવાના, ઓછા સચોટ સાધનોનો ઉપયોગ કરીને નમૂનાની ચકાસણી કરવી પડે છે, ત્યાં આપ હવે સેકન્ડની અંદરના પરીક્ષણના સમયગાળાને કારણે 100% ચકાસણી કરી શકશો.

• હઁડ ટૂલ્સની તુલનામાં આપને વધુ સારી ચોકસાઈ અને પુનરાવર્તનક્ષમતા મળશે.

• આપ આપના ઉત્પાદન સેલમાં એઅર ગેજિંગ ઉપકરણોને એકીકૃત (ઇંટિગ્રેટ) કરી શકો છો. આમ કરવાથી, જ્યારે ઉત્પાદનમાં અસ્વીકૃતી જણાય ત્યારે આપ પોકા-યોકે કરી શકશો.

• ભૂલોને ઑનલાઇન સુધારવા માટે આપ આ સિસ્ટમ આપના મશીન સાથે એકીકૃત કરી શકો છો. ઉદાહરણ તરીકે, સી.એન.સી. ગ્રાઇન્ડિંગ સેલમાં, ગ્રાઇન્ડિંગ વ્હીલ જેમ જેમ ઘસાય છે, તેમ તેમ તેને ધીરે ધીરે યંત્રભાગની નજીક લઈ શકાય છે, કારણ કે વ્હીલ ઘસી જવાના કારણે યંત્રભાગના પરિમાણોમાં થતાં પરિવર્તનની જાણકારી સિસ્ટમમાં થશે. જ્યારે વ્હીલ ફરીથી ડ્રેસિંગ કરવામાં આવશે, ત્યારે આપ વૈજ્ઞાનિક રીતે ટૉલરન્સ સેટ કરી શકો છો.

• એકીકૃત એઅર ગેજિંગ એકમ હોય ત્યારે, આપ આપની પ્રક્રિયા ક્ષમતા બમણી અથવા તેનાથી વધુ કરી શકો છો.

• આ બધા માટે, એઅર ગેજ યુનિટમાં કરેલ રોકાણ સિવાય, ફેક્ટરીના ઇન્ફ્રાસ્ટ્રક્ચરને બદલવાની કોઈપણ જરૂર નથી. આ એઅર ગેજ ફેક્ટરીમાં ઉપલબ્ધ હવાના પ્રમાણભૂત પુરવઠાનો ઉપયોગ કરે છે, જેમાં ફિલ્ટર-રેગ્યુલેટર એકમ, સપ્લાય પોઇન્ટ પર રાબેતા મુજબ ગોઠવાયેલ હોય છે.

સ્ટોત્ઝ એ એઅર ઇલેક્ટ્રોનિક ગેજિંગનો એક અગ્રણી જર્મન બ્રાન્ડ છે. તેમને આ ક્ષેત્રનો 1952 થી અનુભવ છે, જેના આધારે તેઓ ઉદ્યોગમાં સાચી રીતે મોખરે છે. સ્ટોત્ઝ પહેલા ભારતમાં નાના પાયે સક્રિય હતાં અને ‘હીરો મોટર્સ’ અને ‘વીઇ કમર્શિયલ વ્હેઇકલ્સ’ જેવા મોટા કારખાનામાં જ તેમના ઉત્પાદનો સપ્લાય કરતાં હતાં. મેટ્રોલોજી સાધનોના વેચાણ અને સર્વિસિંગ ક્ષેત્રે અનુભવ ધરાવતી, ટ્રાઇમાસ્ટર મેટ્રોલોજી એ પુણે સ્થિત કંપની, ભારતમાં સ્ટોત્ઝનું પ્રતિનિધિત્વ કરે છે.

આપની પ્રક્રિયાના વિકાસના ભાગ રૂપે, આપ એઅર ગેજિંગને આપની પ્રક્રિયામાં ક્યાં અને કેવી રીતે સમાવી શકો છો, તેના પર ચોક્કસ વિચારો.