હંમેશા જરૂરી હોય તે વિભિન્ન ઘટકો

23 Dec 2020 12:29:04

પાછલા લેખમાં આપણે જિગ તથા ફિક્શ્ચરમાં હંમેશા ઉપયોગમાં લેવાતા પાર્ટ વિશે જાણકારી મેળવી હતી. આ લેખમાં આપણે સામાન્ય રીતે વપરાતા ઘટકો વિશે માહિતી મેળવીશું. હંમેશા ઉપયોગમાં લેવાતા ઘટકોનું માનકીકરણ (સ્ટઁડર્ડાયઝેશન) કરવાથી થનારા લાભો આગળ આપ્યા છે.

2. માનકીકૃત પાર્ટનું એક સાથે વિપુલ પ્રમાણમાં નિર્માણ કરી સંગ્રહ કરી શકાય છે. આમ વિપુલ જથ્થામાં પાર્ટ બનવાને કારણે એ સસ્તા પડે છે અને જ્યારે જોઈયે ત્યારે મળે છે.

3. આ કારણે જાળવણીની ગુણવત્તા વધે છે. ખરાબ થઇ ગયેલ અને ખામીયુક્ત પાર્ટ તરત જ બદલી શકાય છે, આમ દેખભાળ તરત થઈ શકે છે સાથે જ તેના માટે થતો ખર્ચો અને લાગતો સમય પણ ઓછો થાય છે.

હંમેશા ઉપયોગમાં લેવાતા પાર્ટ

• સ્પ્રિંગ પ્લંજર

• જૅક (આધારનો ઉપર અને નીચે થનારો હિસ્સો)

• આઈ બોલ્ટ લિફ્ટર

• ટૉમી સ્ક્રૂ તથા થ્રસ્ટ પૅડ

• સ્ક્રૂ અને પામ ગ્રિપ

• નર્લ નૉબ/નટ

• પાકો આધાર : કાસ્ટિંગ અને ફોર્જિંગ માટે

• હાર્ડ બટન

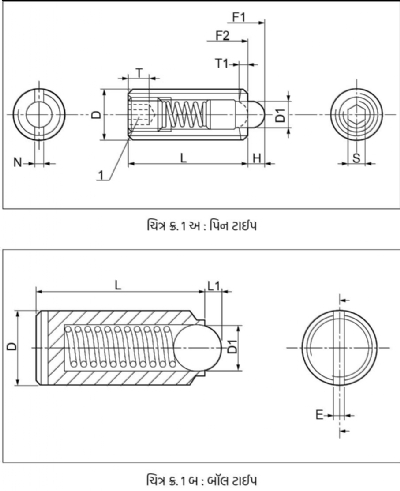

સ્પ્રિંગ પ્લંજર

એનો ઉપયોગ અલગ અલગ જગ્યાઓ પર, અલગ અલગ હેતુથી કરવામાં આવે છે, જેમ કે

1. પાર્ટ લોકેટ કરવો

2. પાર્ટ સરકાવવો

3. પાર્ટ સરકાવીને બહાર કાઢવો

4. ખાંચામાં (V ગ્રૂવ, ડિમ્પલ) અવરોધ

M8 ના પ્લંજર દ્વારા 7 થી 29 N નું બળ મેળવી શકાય છે અને એ પિન 3 મિમી. સુધી આગળ પાછળ થઇ શકે છે.

M16 ના પ્લંજર દ્વારા 45 થી 100N નું બળ મેળવી શકાય છે અને એ પિન 5 મિમી. સુધી આગળ પાછળ થઇ શકે છે.

ચિત્ર ક્ર. 1 બ માં બૉલ ટાઈપ પ્લંજર દર્શાવવામાં આવેલ છે. આવા પ્રકારના પ્લંજરમાં સ્પ્રિંગ દ્વારા બૉલ પર નિર્માણ થતું બળ બદલી શકાતું નથી.

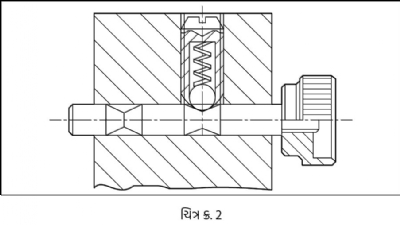

ચિત્ર ક્ર. 2 જોઈને આપ સમજી શકશો કે આ પ્લંજર કેવી રીતે બેસાડવામાં આવે છે અને તે કેવી રીતે કાર્ય કરે છે. પ્લંજરનો બૉલ બે ગ્રૂવમાં ફસાઈ જાય છે એટલે શાફ્ટ આગળ પાછળ થઇ શકે છે, પણ એક નિશ્ચિત જગ્યાએ આવે ત્યારે સ્થિર થઇ જાય છે. ઑપરેટરને એનો અંદાજ આવી જાય છે. મોટરના ગિઅર બૉકસમાં પણ આ રીતના જ જોડાણો હોય છે.

અસેમ્બ્લી ફિક્શ્ચરમાં બુશ પ્રેસ કરતી વખતે બુશ પાયલટ ડાયમીટર પર પકડી રાખવા માટે આ પ્રકારના પ્લંજરનો ઉપયોગ કરવામાં આવે છે.

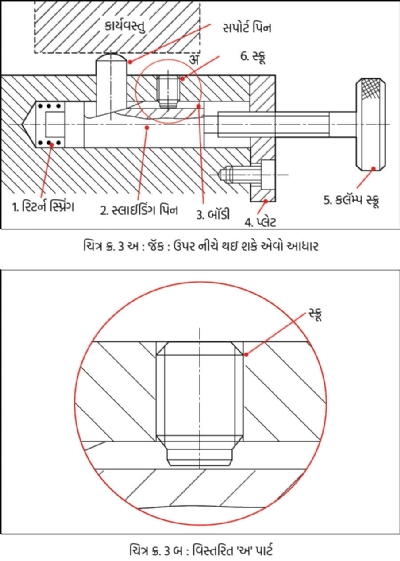

જૅક: ઉપર નીચે થતો આધાર

આનો ઉપયોગ જિગ અને ફિક્શ્ચરમાં વધુ પ્રમાણમાં કરવામાં આવે છે. એનું આલેખન અલગ અલગ રીતે કરી શકાય છે. એમાંથી એક અહીં ઉદાહરણ રૂપે દર્શાવવામાં આવેલ છે. એ સૈદ્ધાંતિક રીતે કેવી રીતે કાર્ય કરે છે તે જોઇયે.

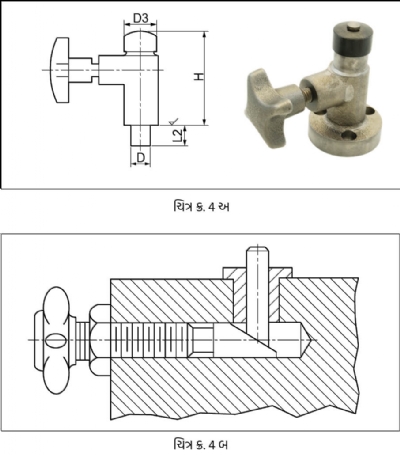

ચિત્ર ક્ર. 4 અ અને 4 બ માં આ પ્રકારની કેટલીક ડિઝાઈન દર્શાવવામાં આવી છે. એનો અભ્યાસ જરૂર કરો. આપણે આપણી જરૂરીયાત પ્રમાણેનું આલેખન કરી શકીએ છીએ. પરંતુ જો આપણે એનું માનકીકરણ કરીએ તો જેમ અગાઉ કહેવાયું છે, નિશ્ચિત રૂપે લાભ થશે.

આઈ બોલ્ટ લિફટર

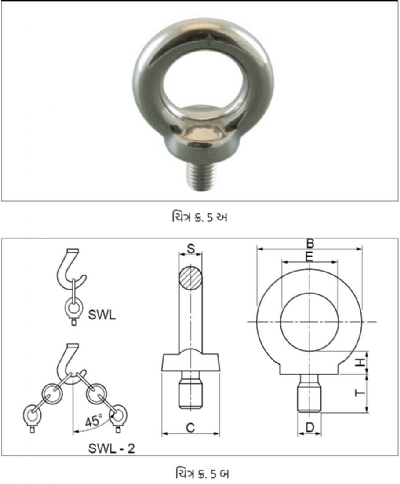

આ પ્રકારના લિફ્ટરનો ઉપયોગ મધ્યમ આકારના જિગ તથા ફિક્શ્ચરને ઉપાડવા માટે કરાતો હોય છે.

સુરક્ષાના દ્રષ્ટિકોણથી વિચારીએ તો ભારે વસ્તુઓ ઉપાડતી વખતે યોગ્ય સાવધાની ન રાખવાથી ગંભીર જોખમ ઉદ્ભવી શકે છે. એટલા માટે યોગ્ય લિફટરનો ઉપયોગ કરવાનો કર્મચારી તથા વ્યવસ્થાપકો બંનેએ આગ્રહ રાખવો જોઇયે. નહિતર અનિચ્છનીય પરિસ્થિતિનો સામનો કરવો પડશે.

ચિત્ર ક્ર. 5 અ માં આ પ્રકારનો આઈ બોલ્ટ લિફ્ટર દર્શાવવામાં આવેલ છે. આ લિફટર ફોર્જિંગ દ્વારા બનાવાયેલ છે. દરેક લિફ્ટર પર એ બાબતની નોંધ હોય છે કે એ કેટલું વજન ઊંચકી શકે છે.

દા. ત. M10 નું લિફ્ટર 230 કિગ્રા. વજન ઊંચકી શકે છે, તથા M24 નું લિફ્ટર 2000 કિગ્રા. વજન ઊંચકી શકે છે. જેટલો ભાર ઊંચકવા માટે એની ભલામણ કરવામાં આવી હોય તેના કરતા વધુ ભાર ઊંચકવો એ ગુના જેવું છે.

ચિત્ર ક્ર. 5 બ માં લિફ્ટરનો ઉપયોગ દર્શાવાયો છે. વર્ષમાં એક વાર આ સાધનોની માન્યતાપ્રાપ્ત સંસ્થાઓ દ્વારા તપાસ કરાવડાવી અને એનું પ્રમાણપત્ર પોતાની પાસે રાખવું જરૂરી હોય છે. જો તપાસની તારીખ પસાર થઇ જાય, તો એ ઉપકરણોનો ઉપયોગ અટકાવી દેવો જોઈએ. જો આ નિયમોનો અમલ કરવામાં નહિ આવે, તો સંભવ છે કે તમારે અનિચ્છનીય પરિણામોનો સામનો કરવો પડે.

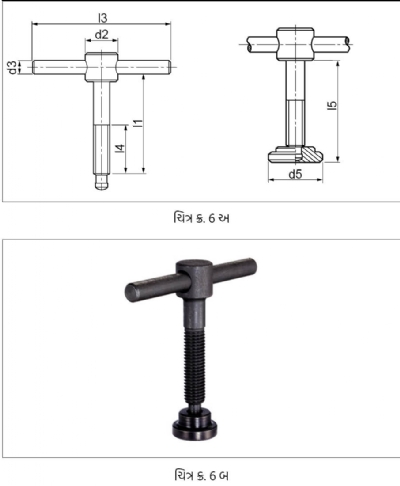

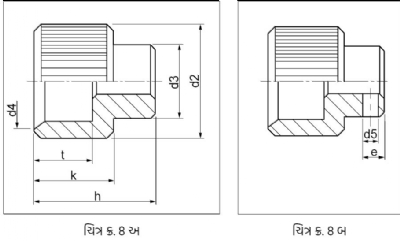

ટૉમી સ્ક્રૂ તથા થ્રસ્ટ પૅડ ( ચિત્ર ક્ર. 6 અ, 6 બ)

આ રીતે વિભિન્ન સ્ક્રૂના આકારના (d1) તથા વિભિન્ન લંબાઈના (I5) પાર્ટ બનાવીને રાખવામાં આવે છે અને જરૂરત પ્રમાણે એનો ઉપયોગ કરી શકાય છે. આ સ્ક્રૂ હાથથી ચઢાવવામાં આવતા હોવાથી એના વડે કાર્યવસ્તુ મર્યાદિત બળથી પકડવામાં આવે છે.

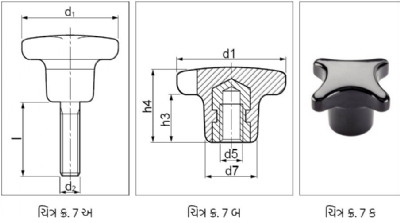

સ્ક્રૂ અને પામગ્રિપ (ચિત્ર ક્ર. 7 અ, 7 બ, 7 ક)

પામ ગ્રિપ ઍલ્યુમિનિયમ અથવા પ્લાસ્ટિકની બનેલ હોય છે. સ્ક્રૂના માપ અનુસાર એકબીજામાં બેસી જાય, એવી રીતે યંત્રણ કરી તૈયાર કરવામાં આવેલ પાર્ટ સ્ટોઅરમાં રાખવામાં આવે છે. પામ ગ્રિપ મોટા પ્રમાણમાં વાપરવામાં આવે છે. પામ ગ્રિપ, ટૉમીની જેમ કામગારના હાથોમાં ભોંકાતી નથી. એ વાપરવાથી કાર્યવસ્તુ ક્યારે પણ પ્રમાણિત બળથી વધુ બળનો ઉપયોગ કરી પકડાતી નથી. ટૉમીને પાઈપ જોડીને વધુ બળ વાપરી શકાય છે, પરંતુ એમ કરવાથી કાર્યવસ્તુ ખરાબ થઈ શકે છે.

નર્લ નૉબ/નટ

ઉપર આપેલ ટૉમી સ્ક્રૂ, પામ ગ્રિપ, નર્લ નૉબ/નટ આ ત્રણેય પદ્ધતિઓનો જરૂરિયાત મુજબ ઉપયોગ કરવામાં આવે છે. એક મહત્ત્વનો લાભ એ છે કે સ્પૅનરનો (પાનાનો) ઉપયોગ ન કરાતો હોવાથી કાર્યવસ્તુ પકડવામાં લાગતા સમયમાં બચત થઇ શકે છે.

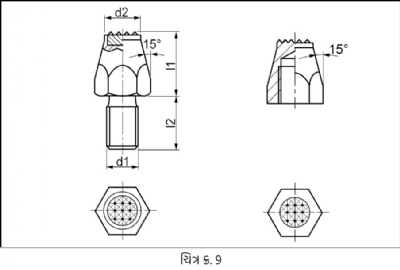

પાકો આધાર : કાસ્ટિંગ અને ફોર્જિંગ માટે (ચિત્ર ક્ર. 9)

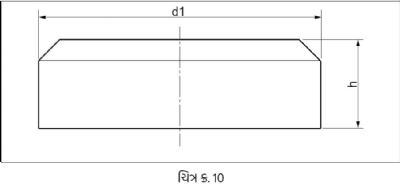

હાર્ડ બટન (ચિત્ર ક્ર. 10)

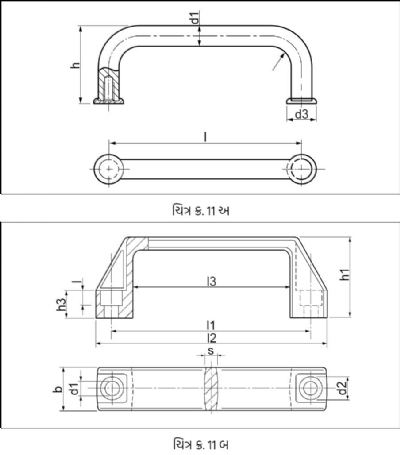

લિફ્ટિંગ હઁડલ

લિફ્ટિંગ હઁડલ ઓછા વજન વાળા ફિક્શ્ચર માટે ઉપયોગમાં લેવાતા હોય છે. ચિત્ર ક્ર. 11 અ માં ધાતુનું હઁડલ દર્શાવવામાં આવ્યું છે, જે બે સ્ક્રૂ અને વૉશરની મદદથી બેસાડવામાં આવે છે. એની ઊંચાઈ (h) તથા લંબાઈ (l), એ રીતે નિશ્ચિત કરવામાં આવે છે, કે જેથી કર્મચારીની આંગળીઓ સહેલાઈથી અને સરળતાથી અંદર જઈ શકે.