સી.એન.સી. લેથની પસંદગી

23 Dec 2020 11:50:27

લેથ મશીનનો ઉપયોગ ટર્નિંગનું કામ કરવા માટે કરવામાં આવે છે. કેટલાક વર્ષ પહેલા, લેથ મશીનમાં સિંગલ સ્પિન્ડલ સ્ક્રૂ કટિંગ, કૅપ્સ્ટન અથવા ટરેટ લેથ, સિંગલ સ્પિન્ડલ ઑટોમેટ, મલ્ટી સ્પિન્ડલ ઑટોમેટ જેવા કેટલાક પ્રકાર હતા. આજે એ બધાની જગ્યા સી.એન.સી. મશીને લઇ લીધી છે. બજારમાં ઘણાં પ્રકારના સી.એન.સી. લેથ ઉપલબ્ધ છે, પરંતુ ઘણી નાની મોટી કંપનીઓમાં લોકોને લેથ મશીનની પસંદગી કરતી વખતે અનેક પ્રશ્નોનો સામનો કરવો પડતો હોય છે. ક્યા પાર્ટનું ઉત્પાદન કઈ સંખ્યામાં કરવાનું છે તેનો વિચાર કરીને એમાં કેટલી મૂડી રોકવી એનો પણ વિચાર કરવો જરૂરી છે. શું આપણે આ મશીન પર કોઈપણ અપેક્ષિત કાર્યવસ્તુ સમયસર બનાવી શકીશું? આ ઉપરાંત મશીનની સાઈઝ વિશે પણ વિચાર કરવો જરૂરી હોય છે. ટૂલિંગ કેવા પ્રકારના હોવા જોઈએ? અન્ય કઈ સુવિધાઓ હોવી જોઈએ? એવા અનેક પ્રશ્નો ઉદ્દભવે છે. જે મશીન ખરીદવાનું નક્કી કરવામાં આવે તેની ગુણવત્તા કેવી હોવી જોઈએ અને એ મશીન ગુણવત્તાનું છે કે નહિ એની ચકાસણી કેવી રીતે કરવી? મશીન ખરીદતી વખતે મશીનનું નિર્માણ કરનારી કંપનીના કારખાનામાં જ કઈ ચકાસણી કરવી અને તે કેવી રીતે કરવી જોઈએ એ વિશે પણ વિચાર કરવો જરૂરી છે. આનો અર્થ એ છે કે મશીન ખરીદતી વખતે તેના ઘણા પાસાઓ વિશે વિચારવું જરૂરી છે. આમાં સૌથી મહત્ત્વની બાબત એ છે કે મશીનની પસંદગી કરતી વખતે ખોટો સમય બગાડ્યા વગર તરત જ નિર્ણય લેવો જોઈએ. જો અનુભવ દ્વારા સાબિત કેટલાક નિયમોને આધાર રૂપ માનીએ, તો સી.એન.સી. લેથ મશીનનું ચયન મુશ્કેલ નથી.

સી.એન.સી. મશીનની પસંદગી કરતી વખતે ધ્યાનમાં લેવાના મહત્ત્વના મુદ્દા

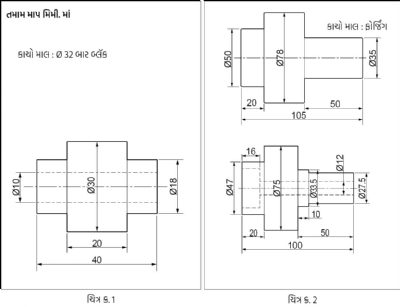

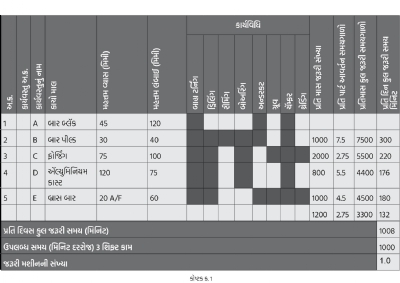

1.કેવા પ્રકારના પાર્ટ બનાવવા માટે મશીન લેવું છે? જે પ્રકારના પાર્ટ આપણે ટર્નિંગથી બનાવવાના હોય તે બધાના ડ્રૉઈંગનો પૂર્ણ અભ્યાસ કરવો જરૂરી છે. ટર્નિંગ પ્રક્રિયાના સંદર્ભમાં દરેક પાર્ટનું અનુકૂળ ડ્રૉઈંગ બનાવડાવો. આ વખતે એ બાબતની કાળજી લો કે ટર્નિંગ પ્રક્રિયા દ્વારા કઈ શ્રેણીની ગુણવત્તા મળી શકશે. ત્યાર પછી જે પ્રક્રિયા થવાની હોય તેના તમામ પાસાઓને ધ્યાનમાં રાખી પાર્ટનું માપ તથા આકાર પર કેવા પ્રકારનું નિયંત્રણ રાખવું એ પણ નિર્ધારિત કરવું જરૂરી છે. અહીં દ્રષ્ટાંત રૂપે, બે પાર્ટ ઉપર પ્રક્રિયા માટે બનવવામાં આવેલ ડ્રૉઈંગ દર્શાવ્યા છે. (ચિત્ર ક્ર. 1 અને 2)

4. એ બાબતનો અભ્યાસ પણ કરો કે એક જ પ્રકારના મશીન વધુ સંખ્યામાં ખરીદવાથી કોઈ નાણાંકીય લાભ મળી શકે છે? આવા કેટલા મશીન ખરીદવા જરૂરી છે. કાર્યવસ્તુના પરિમાણો અનુસાર નાના અને મોટા મશીન, એવું વર્ગીકરણ કરી અમુક નાના અને અમુક મોટા મશીનની પસંદગી કરી શકાય છે.

5. અલગ અલગ મશીન ઉત્પાદક કંપનીઓ પાસેથી કોટેશન મંગાવો. કોટેશન મંગાવતી વખતે પ્રક્રિયા માટે બનાવવામાં આવેલ ડ્રૉઈંગ તથા ક્ષમતા (કૅપેસિટી) ચાર્ટ પણ એમને જરૂરથી આપો. આમ કરવાથી મશીન ઉત્પાદકો આપને યોગ્ય મશીન સૂચવી શકશે. આ દરમિયાન એક બાબતનું ખાસ ધ્યાન રાખો કે મશીન ઉત્પાદક, જે પાર્ટ બનાવવાના હોય તે પાર્ટસની તમામ કાર્યપ્રણાલીથી વાકેફ અને તેના નિષ્ણાત નથી હોતા. પણ એ પોતાના દ્વારા નિર્મિત મશીનના નિષ્ણાત જરૂર હોય છે. એટલા માટે મશીનની પસંદગી કરતી વખતે ઉત્પાદકનું જ્ઞાન અને પોતાના અનુભવનો પરસ્પર મેળ હોવો વધારે સારું હોય છે. આજના યુગમાં ગ્રાહકને બજારનો રાજા ગણવામાં આવે છે અને એની દરેક ઈચ્છા પૂર્ણ કરવાની કોશિશ ઉત્પાદકો દ્વારા કરવામાં આવતી હોય છે. ગ્રાહકોએ પણ આ સ્થિતિનો પૂરો લાભ લઈ, જેના વિશે જાણતા નથી તે વસ્તુ અંગે પ્રશ્નો પૂછવા જોઇયે અને પોતાની જરૂરિયાતો વિશે સ્પષ્ટતાપૂર્વક જણાવવું જરૂરી હોય છે. ઓછામાં ઓછા ચારથી પાંચ મશીન ઉત્પાદકો પાસેથી મશીનની જાણકારી મેળવી એનો અભ્યાસ કરવો જોઇયે.

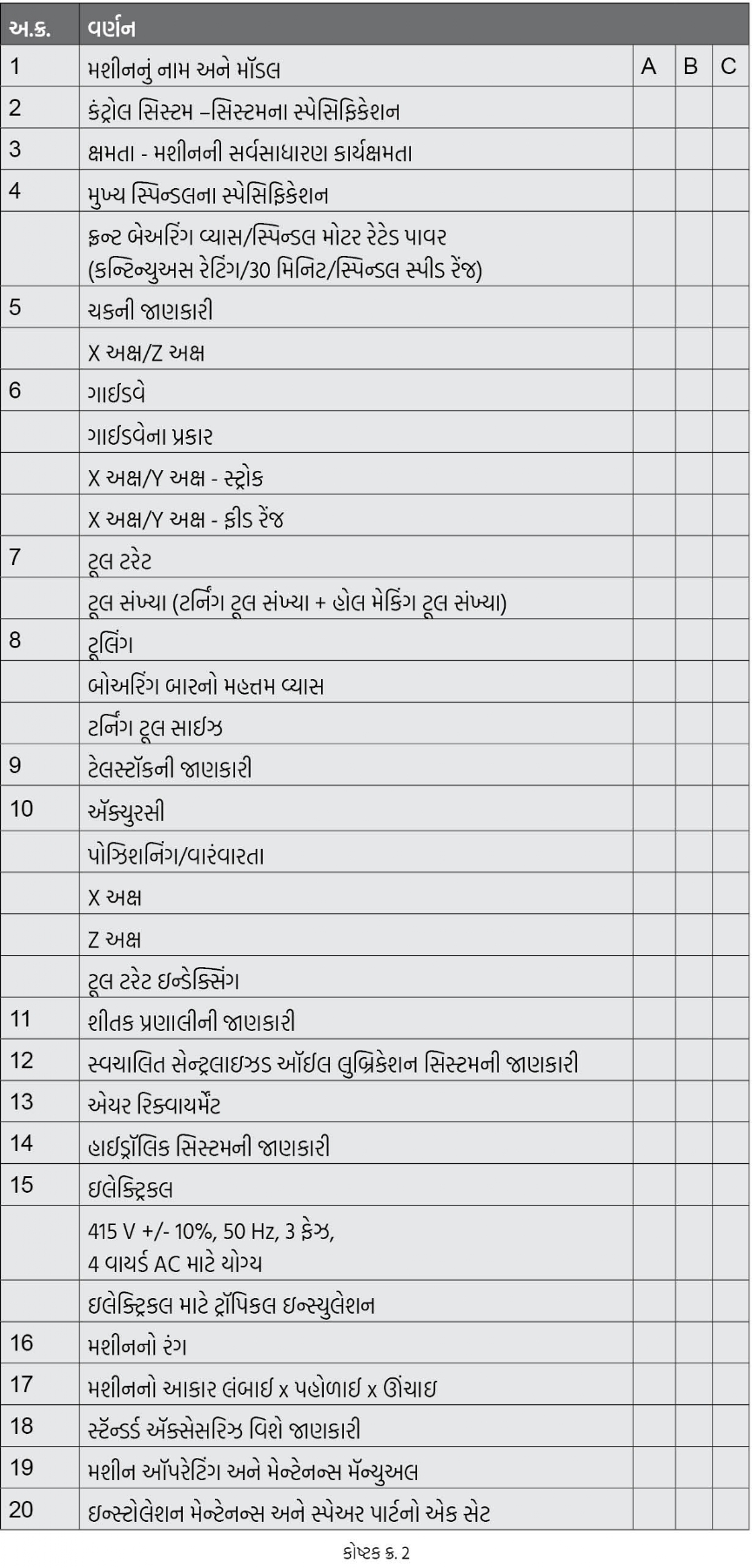

6. આપને આપવામાં આવેલ મશીનની પુસ્તિકામાં (બ્રોશર) મશીનની વિશેષતાઓ (સ્પેસિફિકેશન) અર્થાત મશીન વિશે પૂર્ણ જાણકારી હોય છે. આ માહિતીનો તુલનાત્મક અભ્યાસ કરવાથી દરેક મશીનની ગુણવત્તાના સ્તરની ખબર પડે છે. (કોષ્ટક ક્ર. 2).

8. ખરીદવાનો અંતિમ નિર્ણય લેવામાં આવે એ પૂર્વે કરવામાં આવેલ અભ્યાસ બાબતે, મશીનના સંબંધિત વ્યક્તિઓ સાથે ચર્ચા કરવી જરૂરી હોય છે. પ્રૉડક્શન, મેન્ટેનન્સ વિભાગના લોકોની સાથે ઑપરેટરને પણ મશીન અંગે જણાવવું ઉચિત ગણાશે. આ મશીન માટે કાચો માલ, શીતક, લુબ્રિકન્ટ વગેરેની માહિતી મટીરિયલ પરચેસ વિભાગને આપી એની સ્વીકૃતિ મેળવવી જરૂરી હોય છે. લાગતા વળગતા દરેકને એક પરિપત્ર દ્વારા જાણ કરી એમના સૂચનો લેવા યોગ્ય ગણાશે. સૌએ મશીન વિશે આપેલા તમામ સલાહ સૂચનોનો અભ્યાસ કરી યોગ્ય મશીનની પસંદગી કરો. મશીનની પસંદગી માત્ર ઓછી કિંમતને આધારે નહિ પણ તમારા કામની જરૂરીયાત, મશીનની લાંબી આવરદા તથા કામ સફળતાપૂર્વક પાર પાડવાની મશીનની ક્ષમતાની ખાતરી, મશીન પ્રક્રિયા પર પ્રતિ પાર્ટ થનારો ખર્ચો, ઑપરેટર માટે કામની સરળતા અને સહજતા રહે એ તમામ પાસાઓનો વિચાર કરીને જ મશીનની પસંદગી કરવી જોઈએ. આજના સમયમાં મશીનમાં રોકાણ કરતી વખતે આ દરેક પાસાઓનો વિચાર કરવો જરૂરી છે. એટલે જ મશીન સંબંધિત મોટા રોકાણોનો નિર્ણય તમામ સંબંધિત લોકોની ચર્ચા વિચારણાથી લેવાનું ફાયદાકારક રહેશે. ઉપર વર્ણવેલ તમામ જાણકારીઓ એકત્ર કરી અંતિમ નિર્ણય લેવા માટે નીચે આપવામાં આવેલ કસોટી પર આધારિત એક કોષ્ટક તૈયાર કરી ઉપલબ્ધ વિકલ્પોની તુલના કરવી જોઈએ.

મશીન સંબંધિત ખર્ચા

• મશીન ઉપર પ્રક્રિયા દ્વારા પાર્ટના નિર્માણ પાછળ થનારો ખર્ચ

• મશીનને કાર્યાન્વિત કરવા માટે જરૂરી ઇલેક્ટ્રિસિટીનો ખર્ચ

• મશીન પર વારંવાર થનારા ખર્ચા (ટૂલ, તેલ વગેરે)

• ઑપરેટરનો ખર્ચ

મશીનની અંતિમ પસંદગી માટેના માપદંડ

• ઉત્પાદકનું નામ અને ઉત્પાદન કરનાર દેશની માહિતી

• જે પાર્ટનું યંત્રણ કરવું હોય તેનાથી સબંધિત તમામ તકનીકી જરૂરિયાતો પૂર્ણ કરવી

• પેબૅક પિરિયડ/રિટર્ન ઑન ઇન્વેસ્ટમેન્ટ (ROI) રોકાણ પર વળતર

• ઉત્પાદન તથા અપેક્ષિત આવર્તન સમય વિશેની તમામ વિવિધતાઓ સ્પષ્ટ હોવી

• યંત્રણની અપેક્ષિત ગુણવત્તા હોવી જરૂરી (CP/CPK)

• મશીનની ક્ષમતા વધારવા માટે જરૂરી તમામ ઘટકોનો સમાવેશ

• વૉરંટી, સમયસર સેવા (સર્વિસ) મળવી અને સ્પેઅરની ઉપલબ્ધતા હોવી

• મશીન ડિઝાઇન ઑપરેટરને કામ કરવા માટે સહેલી અને સરળ હોવી. સાથે જ એને મશીનની પરિવર્તનશીલતા (મેનુવરેબિલિટી) વિશે જાણકારી હોવી.

• એ બાબતની પુષ્ટિ કરવી કે ઉત્પાદક પાસેથી હાઈડ્રોલિક, લુબ્રિકેશન, ઇલેક્ટ્રિકલ, ફિલ્ટર વગેરે સિસ્ટમ માટે સેવા મળી શકે છે.

• એ બાબત ચકાસવી કે મશીન અપેક્ષિત ગુણવત્તા અને ઉત્પાદન ક્ષમતા માટે સક્ષમ છે.

• મશીનનો કુલ ખર્ચો = મશીનની કિંમત + ઉપસાધનોની (ઍક્સેસરી) કિંમત + વિવિધ પરીક્ષણ + પૅકિંગ તથા ફોરવર્ડિંગ + કસ્ટમ્સ તથા અન્ય ફી તથા કરવેરો + પરિવહન+ અન્ય ખર્ચ તથા ફી વગેરેની પૂર્ણ જાણકારી મેળવવી

• મશીનની કિંમત, પાર્ટના વાર્ષિક ઉત્પાદનની સંખ્યા, ઑપરેટિંગ ખર્ચા વગેરેને આધારે પૅબૅક પિરિયડનો સુમેળ સાધવો.

• રકમ તથા ચૂકવણીના સંદર્ભમાં અમુક શરતોનું પાલન કરવું જરૂરી, જેમ કે એડવાન્સ, બઁક ગૅરંટી વગેરે

• મશીનનો ઑર્ડર આપ્યા બાદ એની ડિલિવરી અને કમિશનિંગ કરવાની અંદાજીત તારીખની પુષ્ટિ કરવી

• સુરક્ષા માટેના સામાન્ય માપદંડો પૂર્ણ થયા હોવાની પુષ્ટિ કરવી.

• મશીન માટે જગ્યાની જરૂરિયાત વિશે જાણકારી મેળવવી

• ઑપરેટરની કુલ સંખ્યા વિશે જાણકારી મેળવવી અને સમજવી

• રોજની કાર્યવાહી તથા દેખભાળ માટે મશીન ઉત્પાદકો દ્વારા પ્રશિક્ષણ મેળવવું.