બોઅર માપન માટે આધુનિક ગેજ

14 Dec 2020 16:56:44

યંત્રભાગના ગુણવત્તાની ખાતરી ઘણીવાર તેની સખત નિરીક્ષણ પદ્ધતિ પર આધારિત હોય છે. મશીનિંગ પ્રક્રિયા સાથે એકીકૃત (ઇંટિગ્રેટ) કરેલી અથવા મશીનિંગ પૂર્ણ થઈ ગયા પછી તયાર યંત્રભાગની તપાસણી કરવા માટે ગોઠવેલી નિરીક્ષણ પદ્ધતિનો ઉપયોગ કરવો, એ ટર્નિંગ સેંટર અથવા ગ્રાઇન્ડિંગ પ્રક્રિયા દરમિયાન શક્ય હોય છે. આવા યંત્રભાગનો ID માપવા માટે ક્લોજ્ડ લૂપ સોલ્યુશન એ શ્રેષ્ઠ વિકલ્પ છે. જે બે અથવા તેથી વધુ પ્રક્રિયામાં, પછીની પ્રક્રિયાના પરિણામ પર આધાર રાખીને પહેલાની પ્રક્રિયામાં જરૂરી ફેરફાર કરવાની વ્યવસ્થા હોય છે, તેને ક્લોજ્ડ લૂપ સોલ્યુશન કહેવાય છે.

ચિત્ર ક્ર. 1, 2, 3 માં બતાવેલ તમામ ગેજેસ M1 સ્ટાર ગેજ છે, જે ક્લોજ્ડ લૂપ સિસ્ટમમાં કામ કરે છે. તેમાં 3 વિકલ્પો છે. આ ત્રણે ગેજેસના એક છેડે સ્ટીલના પૉઇન્ટ્સ આપેલા છે. સ્ટીલના આ ભાગ પર હજી એક નાનો પૉઇન્ટ આપવામાં આવે છે. આની વિરુદ્ધ બાજુએ, 180 ડિગ્રી પર એવો જ બીજો પૉઇન્ટ આપવામાં આવે છે અને આ બે પૉઇન્ટની મદદથી બોઅરિંગ કરેલ વ્યાસ તપાસવામાં આવે છે.

ચિત્ર ક્ર. 1, 2, 3 માં બતાવેલ તમામ ગેજેસ M1 સ્ટાર ગેજ છે, જે ક્લોજ્ડ લૂપ સિસ્ટમમાં કામ કરે છે. તેમાં 3 વિકલ્પો છે. આ ત્રણે ગેજેસના એક છેડે સ્ટીલના પૉઇન્ટ્સ આપેલા છે. સ્ટીલના આ ભાગ પર હજી એક નાનો પૉઇન્ટ આપવામાં આવે છે. આની વિરુદ્ધ બાજુએ, 180 ડિગ્રી પર એવો જ બીજો પૉઇન્ટ આપવામાં આવે છે અને આ બે પૉઇન્ટની મદદથી બોઅરિંગ કરેલ વ્યાસ તપાસવામાં આવે છે.

ચિત્ર ક્ર. 1 માં બતાવેલ વાયર્ડ ગેજને કૉમ્પ્યુટર સાથે જોડીને, વ્યાસ માપ્યા પછી જે મૂલ્ય આવે તે કૉમ્પ્યુટરમાં રેકોર્ડ કરવામાં આવે છે. ચિત્ર ક્ર. 2 માં બતાવેલ ગેજને ડાયલ ઇંડિકેટર આપેલો હોય છે. માપનનું રીડિંગ ડાયલ ગેજ પર પ્રદર્શિત થાય છે અને તેને કમ્પ્યુટર સાથે જોડ્યા પછી એ મૂલ્યો કૉમ્પ્યુટરમાં સાચવવામાં આવે છે. ચિત્ર ક્ર. 3 માં બતાવેલ ગેજ અમે બજારમાં તાજેતરમાં જ રજૂ કર્યો છે. તેની સ્ટીલ બૉડી પર એક નાનું બટન આપેલ છે. જ્યારે બટન દબાવવામાં આવે, ત્યારે આ ગેજના ડિસપ્લે પર મૂલ્ય દેખાય છે અને બ્લૂટૂથના માધ્યમ દ્વારા 10 મીટર દૂર મૂકેલા કૉમ્પ્યુટર પર મોકલી શકાય છે. આ નવા રજૂ થયેલા ગેજને વાયરની જરૂર નથી. અમે આ નવા ગેજનું નામ iWave2 રાખ્યું છે. જ્યાં 100% ચકાસણી જરૂરી છે, તેવી દરેક જગ્યાએ આ ગેજનો ઉપયોગ કરવામાં આવે છે.

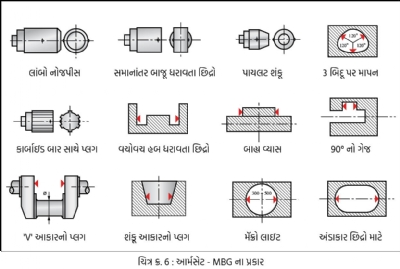

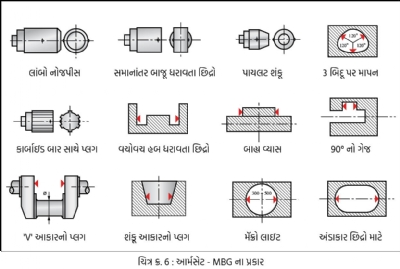

M1 સ્ટાર ™ MBG (મેકૅનિકલ બોઅર ગેજ) એ આંતરિક વ્યાસ, અંડાકારિતા (ઓવ્હૅલિટી) અને નળાકારિતા (સિલિંડ્રિસિટી) ના હાથ દ્વારા અચૂક માપન કરવા માટેનું એક આદર્શ સાધન છે. આનો ફક્ત નોજપીસ અને કૉન્ટૅક્ટને બદલીને એનું સંપૂર્ણ નવીનીકરણ અથવા સમારકામ થઈ શકે છે. એની મેકૅનિકલ પોઝિશનિંગ સિસ્ટમ, નોજપીસ અને કૉન્ટૅક્ટની વચ્ચેની અલાઇનમેન્ટ આપમેળે કરે છે. જુદા જુદા વ્યાસનું માપન કરવા માટે, જે તે આકારને યોગ્ય હોય તેવા નોજપીસ નાંખવા પડે છે. આ બદલ કરતી વખતે સચોટ અલાઇનમેન્ટ કરીને માપનની ચોકસાઈ પ્રાપ્ત કરવા માટે આ સિસ્ટમ જરૂરી હોય છે. આ ગેજ દ્વારા પ્રાપ્ત કરેલ મૂલ્યો સચોટ, વિશ્વસનીય અને સુસંગત હોય છે. આ ઉપકરણ વાપરવા માટે ખૂબ જ સરળ છે અને જાળવણી વિના ચાલી શકે એવી રીતે તેની રચના કરેલી છે. તેને ફક્ત નિયમિતપણે સાફ કરવાની જરૂર રહે છે. આના મોડ્યુલર ઘટકોની વિશાળ શ્રેણી ઉપલબ્ધ હોવાને કારણે, આપણી માપનની બધી આવશ્યકતાઓને પૂર્ણ કરે એવી રીતે બોઅર ગેજને કૉનફિગર કરી શકાય છે.

M1 સ્ટાર ™ MBG ની મુખ્ય વિશેષતાતાઓ

• માપી શકાય તેવું વ્યાસ - 3 થી 300 મિમી., મોટા કદ માટે ખાસ વર્જન ઉપલબ્ધ છે

• ઍક્સેસરીઝની વિશાળ શ્રેણીને કારણે, 500 મિમી. થી વધુની ઉંડાઈ પર અને ગેજ અંદર દાખલ કરવાના અક્ષના કાટખૂણે હોય તેવા બોઅરનું માપન કરવાનું શક્ય થાય છે

• ટકાઉ માપન ટ્રાન્સમિશન સિસ્ટમ, 10 લાખથી વધુ માપન આવર્તન (સાયકલ્સ) કરવા માટે સક્ષમ છે

• મેકૅનિકલ માપન ટ્રાન્સમિશન સિસ્ટમને કોઈપણ પેન્સિલ પ્રોબ, ડાયલ અથવા ડિજિટલ ઇંડિકેટર સાથે ઇન્ટરફેસ કરી શકાય છે.

• રેખીય ડિઝાઇનવાળી મેકૅનિકલ ટ્રાન્સમિશન સિસ્ટમમાં વિશાળ શ્રેણીની ચોકસાઈ હોય છે અને શૂન્ય સેટિંગ માટે ફક્ત એક માસ્ટરની જરૂર હોય છે.

રિપીટેબિલિટી અઁડ રીપ્રોડ્યુસેબિલિટી (R & R) મૂલ્યો

1. મેકૅનિકલ બોઅર ગેજ : PPH પેન્સિલ પ્રોબ હોલ્ડરમાં 10% ટૉલરન્સ અને 1.5 માઇક્રોનથી વધુ.

2. ઇલેક્ટ્રોનિક બોઅર ગેજ (EBG) : PPH માં 10% ટૉલરન્સ અને 1.2 માઇક્રોનથી વધુ.

ટકાઉ મેકૅનિકલ માપન ટ્રાન્સમિશન સિદ્ધાંત એ M1 સ્ટાર ™ MBG નું જમા પાસું છે. એનાથી ઉત્તમ મેટ્રોલૉજિકલ પ્રદર્શનની ખાતરી મળે છે. ઍક્સેસરીઝની વિશાળ શ્રેણી હોવાને કારણે નવા ટૂલ્સ ઇન્સ્ટૉલ કરવા અને તે બદલવા શક્ય બને છે. તેમજ આ ગેજ કોઈપણ જગ્યાએ ઉપયોગ માટે યોગ્ય હોય છે.

ગેજની વિગતો

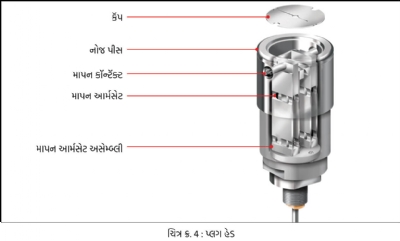

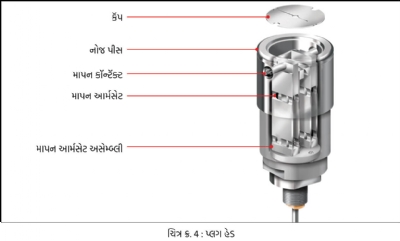

1.પ્લગ હેડ : નોજપીસ, માપવાના આર્મસેટ અને કૉન્ટૅક્ટ આ ત્રણમાંથી બનાવેલ પ્લગ હેડ, એ બોઅર ગેજનો માપન કરવાવાળો ઘટક છે. હઁડલ પરના સ્ક્રૂને દૂર કરીને તેને સરળતાથી બદલી શકાય છે (ચિત્ર ક્ર. 4)

1.2 નોજપીસ : નોજપીસ એ ટેમ્પર્ડ સ્ટેનલેસ સ્ટીલથી બનેલો એક માર્ગદર્શક (ગાઇડ) ઘટક છે. નોજપીસ દ્વારા એ નક્કી થાય છે કે ઑપરેટર કુશળતાની તફાવતના કારણે માપન પર કોઈ અસર નહિ પડે.

1.2 નોજપીસ : નોજપીસ એ ટેમ્પર્ડ સ્ટેનલેસ સ્ટીલથી બનેલો એક માર્ગદર્શક (ગાઇડ) ઘટક છે. નોજપીસ દ્વારા એ નક્કી થાય છે કે ઑપરેટર કુશળતાની તફાવતના કારણે માપન પર કોઈ અસર નહિ પડે.

1.3 માપન કૉન્ટૅક્ટ : સ્ટાન્ડર્ડ કૉન્ટૅક્ટ ટંગસ્ટન કાર્બાઇડથી બનેલા હોય છે અને તે બોઅર સપાટીના ખરબચડાપણના આધારે બે અલગ અલગ ત્રિજ્યામાં આવે છે. દાખલા તરીકે,

R1 : Ra ≤ 2 µm/Rz< 6,3 માટે માનક ત્રિજ્યા

R2 : Ra ≥ 2 µm/Rz> 6,3 માટે મોટી ત્રિજ્યા

ડાયમંડ અથવા ડાયમંડ જેવા કાર્બન (DLC) કોટેડ કૉન્ટૅક્ટ પણ ઉપલબ્ધ હોય છે. નરમ ઍલ્યુમિનિયમ અથવા જેમાં વધુ ઘસારો હોય એવા કામમાં ડાયમંડ કૉન્ટૅક્ટ અને ઍલ્યુમિનિયમ તેમજ સંબંધિત ઍલોય માટે DLC કોટેડ (3000 HV) કૉન્ટૅક્ટની ભલામણ કરવામાં આવે છે.

1.4 માપન આર્મસેટ : વ્યાસના આધારે, તેની અંદર 2 અથવા 4 ફલક્રમ આપવામાં આવે છે. ગોળાકાર માથું (રાઉન્ડ હેડ) ધરાવતા ટ્રાન્સફર રૉડ દ્વારા માપન મૂલ્ય ડિસ્પ્લે ઉપકરણ પર મોકલવામાં આવે છે. આ રૉડ એક V-આકારનો ગાઇડ અને એક ત્રાંસા પ્લેનમાંથી બનેલા ક્રેડલ પર સ્લાઇડ કરે છે.

2. હઁડલ : પ્લગ ગેજ (ચિત્ર ક્ર. 5) ને પકડી રાખવા માટેના હઁડલ્સ આપેલા હોય છે. ગેજનું શ્રેષ્ઠ સંચાલન થઈ શકે એ રીતે તેની રચના કરવામાં આવે છે. તે પેન્સિલ પ્રોબ હઁડલ (ઇલેક્ટ્રોમેકૅનિકલ ઍપ્લિકેશન), કલર ડિસપ્લે, અને સ્વચાલિત ઓરિએન્ટેશન ધરાવતા i-Wave2 જેવા વાયરલેસ ટ્રાન્સમિશન હઁડલ અથવા ઇંડિકેટર હોલ્ડર (ડિજિટલ અથવા ડાયલ ઇંડિકેટર માટે) હોઈ શકે છે. એ ચિત્રની અંદરનું છેલ્લું હઁડલ સ્ટાન્ડર્ડ અથવા મિનિ એવા યોગ્ય આકારમાં પસંદ કરી શકાય છે

3. નંબર પ્લેટ : બોઅર ગેજનું કદ અથવા ગ્રાહક દ્વારા જરૂરી અન્ય કોઈપણ માહિતી તેના પર ચિહ્નિત કરી શકાય છે.

3. નંબર પ્લેટ : બોઅર ગેજનું કદ અથવા ગ્રાહક દ્વારા જરૂરી અન્ય કોઈપણ માહિતી તેના પર ચિહ્નિત કરી શકાય છે.

4. કેબલ ગાઇડ અને ક્લૅમ્પ્સ : આ પેન્સિલ પ્રોબ હોલ્ડરમાં આપેલા હોય છે અને જ્યારે કેબલ બહાર આવે છે, ત્યારે તે ફાટી જવાથી, અથવા ખેંચાવાથી અથવા વળી જવાથી થતું નુકસાન ટાળે છે.

5. કેબલ : આ એક ખાસ રીએન્ફોર્સ્ડ કેબલ છે (વ્યાસ 4.7 મિમી. ) જે મૅન્યુઅલ ગેજના ઉપયોગ માટે ખાસ બનાવવામાં આવેલ છે. આ વાપરવાથી નુકસાનનું જોખમ ઘટે છે અને અનિચ્છનીય ટૉર્શન ઓછું થાય છે.

iWave2 ની વિશેષતાઓ

iWave2 ની વિશેષતાઓ

• સ્વચાલિત રોટેશન વાળો 1.8" TFT કલર ગ્રાફિકલ ડિસ્પ્લે અને 0.0001 મિમી. ના રિઝોલ્યુશનને પ્રદર્શિત કરવા માટે સક્ષમ

• M3, M5, M6 અથવા M10 થ્રેડ ધરાવતું કોઈપણ મેકૅનિકલ ગેજ હેડ, એક ઍડૅપ્ટરની સહાયથી ઓછામાં ઓછા સમયમાં iWave2 સ્ટારલૉક વર્જનમાં ફિટ કરી શકાય છે. કોઈપણ મેકૅનિકલ ગેજ હેડ ઓછા સમયમાં સરળતાથી ગેજ હેડ પર ફિટ કરીને હઁડલને પ્લગ, સ્નૅપ અથવા ડેપ્થ ગેજમાં રૂપાંતરિત કરી શકાય છે. ઓછા સમયમાં ગેજ હેડમાં ફેરફાર કરવા માટે ગ્રાહકો, સ્ટાન્ડર્ડ લૉક, સ્ટાર લૉક અને સ્ટાર ઍડજસ્ટ - ત્રણમાંથી કોઈપણ સિસ્ટમને પસંદ કરી શકે છે.

• ઑપરેટર માટે એકીકૃત (ઇંટિગ્રેટેડ) ડિસ્પ્લે પર માપન મૂલ્યો તાત્કાલિક પ્રદર્શિત કરાય છે અને તે મૂલ્યો ત્યાં આપેલ બટનોની જોડીમાંથી કોઈપણ બટન દબાવીને સુરક્ષિત રેડિયો ટ્રાન્સમિશન દ્વારા 10 મીટર સુધીના અંતરે દૂરસ્થ (રીમોટ) કમ્પ્યુટર પર પ્રસારિત કરી શકાય છે. ગેજને કમ્પ્યુટરની સાથે અખંડ સિંક્રોનાઇઝ કરેલ હોય છે.

• જ્યારે ગેજ કમ્પ્યુટરથી કનેક્ટ ન હોય ત્યારે આ iWave2 નો ઉપયોગ સ્ટઁડ અલોન એકમ (યુનિટ) તરીકે કરી શકાય છે.

• તમામ મારપૉસ ઉત્પાદનોની જેમ, iWave2 ની અંદર IP67 સંરક્ષણ આપેલ હોય છે.

• iWave2 લાંબી આવરદા ધરાવે છે અને તેમાં ઝડપી ચાર્જિંગ થતી લિથિયમ આયર્ન બેટરી અને ઇન્ડક્ટિવ વાયરલેસ ચાર્જિંગ કમ પાર્કિંગ સ્ટૅન્ડ (ચિત્ર ક્ર. 7) આપેલ હોય છે. તેથી, તેનો ઉપયોગ 24 X 7 આત્મવિશ્વાસ સાથે કરી શકાય છે.

• આનું ડિઝાઇન એર્ગોનૉમિક હોવાથી, તે સીધુ મશીન પર લઈ જઈ માપન કરી શકાય છે. આ સાધનને વાપરવું સરળ છે. આડા અથવા ઉભા કોઈપણ ગેજિંગ હોય તો પણ, આપેલ બટનોની જોડીમાંથી એક બટન દબાવીને માહિતી (ડેટા) સરળતાથી પ્રસારિત થાય છે અને તે પહોંચી ગયાની પુષ્ટિ પણ પ્રાપ્ત થાય છે.

• આનું ડિઝાઇન એર્ગોનૉમિક હોવાથી, તે સીધુ મશીન પર લઈ જઈ માપન કરી શકાય છે. આ સાધનને વાપરવું સરળ છે. આડા અથવા ઉભા કોઈપણ ગેજિંગ હોય તો પણ, આપેલ બટનોની જોડીમાંથી એક બટન દબાવીને માહિતી (ડેટા) સરળતાથી પ્રસારિત થાય છે અને તે પહોંચી ગયાની પુષ્ટિ પણ પ્રાપ્ત થાય છે.

• તેમાં મેમરી ફંક્શન હોય છે, એટલે કે, કમ્પ્યુટરમાં મૂલ્યોનું સફળ સ્થાનાંતરણ ન થાય ત્યાં સુધી માહિતી ગેજમાં સંગ્રહિત રહે છે.

ઉદાહરણ

ઑટોમોટિવ ઉદ્યોગનું એક મોટું નામ, મહિન્દ્રા હેવી એન્જિનના ચાકણ ખાતેના પ્લાન્ટમાં અમારા ગેજ વપરાય છે. ત્યાંના સેંટ્રલ મૅન્યુફૅક્ચરિંગ એન્જીનિયરિંગ વિભાગના સીનિયર મૅનેજર પાંડુરંગ કસ્તુરે કહે છે, “અમારા પ્લાન્ટમાં મુખ્ય રૂપે સિલિંડર હેડ અને બ્લૉકના ફિનિશિંગના કામો કરવામાં આવે છે. તેની અંદર પિસ્ટન બોઅર, ક્રઁક બોઅર, વાલ્વ સીટ અને વાલ્વ ગાઇડનું માપન મહત્વપૂર્ણ હોય છે. તેથી, અમે એના સચોટ માપન માટે, તેમજ ટ્રાન્સમિશન હાઉસિંગના માપનમાં પણ ચોકસાઈ મહત્વની હોવાથી ત્યાં પણ, આ ગેજેસનો ઉપયોગ કરીએ છીએ. આ બધામાં ટૉલરન્સ 15-20 માઇક્રોનની રેન્જમાં હોય છે. કેટલીકવાર તમામ છિદ્રોમાંથી એકનો ટૉલરન્સ જો 8 માઇક્રોન હોય, તો તે સમયે પણ અમે આજ રેન્જનો ઉપયોગ કરીએ છીએ. કયા ગેજનો ઉપયોગ કરવો તે અમે ટૉલરન્સ મુજબ નક્કી કરીએ છીએ. જો ટૉલરન્સ 20-25 માઇક્રોનથી વધારે હોય, તો અમે આ પ્રકારનાં ગેજનો ઉપયોગ કરતા નથી. આ માટે અમે સામાન્ય ગેજનો ઉપયોગ કરીએ છીએ. જ્યારે ટૉલરન્સ 20 માઇક્રોનથી નીચે જાય છે, ત્યારે યંત્રભાગમાં જટિલતા વધુ હોય છે. આવા યંત્રભાગોની ચકાસણી માટે અમે મારપૉસના MBG નો ઉપયોગ કરીયે છીયે. પહેલા અમે આવા યંત્રભાગોની ચકાસણી માટે એઅર ઑપરેટેડ ગેજનો ઉપયોગ કરતા હતા. પરંતુ અમને માપનમાં સુસંગતતા નહોતી મળતી. જ્યારે અમે દિવસ દરમ્યાન જુદા જુદા સમયે તપાસણી કરી, ત્યારે તાપમાનના બદલાવને લીધે દરેક વખતે અલગ અલગ રીડિંગ્સ આવતા. તાપમાનમાં ફેરફાર થાય ત્યારે દબાણમાં ફેરફાર થાય છે, અને તેથી રીડિંગમાં તફાવત આવે છે. આ બધી બાબતોને ધ્યાનમાં રાખી, અમે R&R ઉચ્ચ-મૂલ્યના મારપૉસ ગેજનો ઉપયોગ કરવાનું નક્કી કર્યું.”

“આની અંદર બે પ્રકારના ગેજ છે: મેકૅનિકલ ગેજ અને ઇલેક્ટ્રોનિક ગેજ (LVDT). 99% સમય, અમે મેકૅનિકલ પ્રોબિંગનો માર્ગ જ સ્વીકારીએ છીએ, જેમાંથી મળતી માહિતીને પછી ઇલેક્ટ્રોનિક્સમાં રૂપાંતરિત કરવામાં આવે છે. અમે LVDT ગેજનો ઉપયોગ મુખ્યત્વે કરતા નથી કારણ કે તે સીધો ડાયામીટર ગેજ સાથે જોડાયેલ હોય છે. આ ગેજ વાપરવામાં અલગ પ્રકારની સમસ્યાઓ આવે છે. શીતક (કૂલંટ) અને તેલના લીધે ગંદકી એકઠી થાય છે, તેથી આ પ્રોબ બગડી જાય છે અને ખોટા રીડિંગ આપે છે. તેથી અમે મેકૅનિકલ પ્રોબિંગનો ઉપયોગ કરીએ છીએ, જે પછી દૂરસ્થ LVDT પર મોકલીને રીડિંગ લઈ

શકાય છે."

મહિન્દ્રા હેવી એન્જિનના ચાકણ પ્લાન્ટમાં પરીક્ષણ કેવી રીતે થાય છે, તે સમજાવતા કસ્તુરે કહે છે કે, "આ ગેજની મદદથી, અમે દર 10 યંત્રભાગોમાંથી એકની ચકાસણી કરીએ છીએ. એક શિફ્ટમાં અમે સામાન્ય રીતે 100 યંત્રભાગો બનાવીયે છે, એટલે દરેક શિફ્ટમાં આ ગેજ વાપરીને અમે 10 યંત્રભાગ તપાસીએ છીએ. આશરે 40 મિનિટના અંતરે એક યંત્રભાગ તપાસવામાં આવતો હોય છે. દરેક 10 યંત્રભાગ પછી એકની ચકાસણી કરાવવાની જબાબદારી ઑપરેટરની હોય છે. તે ઉપરાંત, ગુણવત્તા વિભાગના લોકોને માહિતીની ચકાસણી કરવા માટે નિયમિત સમયાંતરે લાઇન પર આવવું જરૂરી હોય છે. ધારો કે, તે વખતે જરૂરી માહિતી ઉપલબ્ધ ન હોય, તો યોગ્ય કાર્યવાહી કરવામાં આવે છે.

શૉપની કાર્યપદ્ધતિ

શૉપની કાર્યપદ્ધતિ

“મારા બ્લૉકમાં હાલમાં 16 ગેજ વપરાય છે, જ્યારે મુખ્ય લાઇન પર આશરે 20 થી 24 ગેજ વપરાતા હોય છે. એનો અર્થ એ થાય કે, આ ગેજ દ્વારા આશરે 20 થી 24 વ્યાસ તપાસવામાં આવે છે.

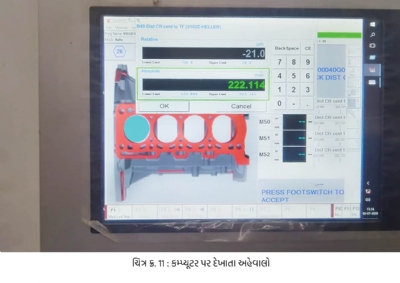

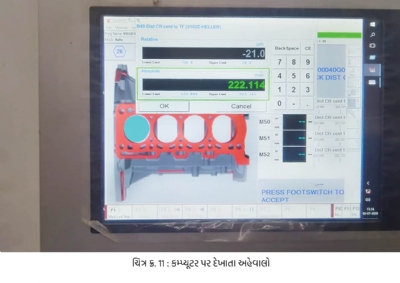

સિલિન્ડર બ્લૉકના અપવાદ સિવાય, બાકી તમામ યંત્રભાગોના 25 માઇક્રોનથી ઓછી ટૉલરન્સવાળા દરેક છિદ્ર માટે, સ્વતંત્ર ગેજનો ઉપયોગ કરાય છે. અમારી પાસે સિલિન્ડર બ્લૉકના મશીનિંગ માટે એક જ સેટઅપ છે. ત્યાં અમે એક સાથે 14 થી 16 બોઅર તપાસીએ. તેથી જ અમે ત્યાં એક તપાસવાનો અનુક્રમ આપ્યો છે. આ અનુક્રમમાં જ તપાસણી થવી જોઈએ, એવો આગ્રહ અમે રાખીયે છે. આ બધુ સૉફ્ટવેઅર દ્વારા સ્વચાલિત રીતે પણ થાય છે. પહેલા કયા નંબરનું બોઅર તપાસવું, ત્યાર પછી કયું બોઅર તપસાવું, એ બધુ સૉફ્ટવેઅર દ્વારા નક્કી કરવામાં આવે છે અને તે મુજબ ઑપરેટરને સૂચના આપવામાં આવે છે. જો ઑપરેટર કોઈ બોઅર તપાસવાનું છોડી દે છે, તો સૉફ્ટવેઅર આગળ કામ કરવાનું રોકી લે છે. તેથી, આ તપાસમાં ઑપરેટરની દખલ ઓછી હોય છે.”

“ગેજની ચોકસાઈ તપાસવા માટે શરૂઆતમાં ઝીરોઇંગ કરવામાં આવે છે. તેમાં યંત્રભાગ યોગ્ય છે અયોગ્ય તે દર્શાવવા માટે દીવાનું આયોજન કરવામાં આવ્યું છે. જો લીલો દીવો સળગે, તો યંત્રભાગ OK (બરાબર) છે. જો લાલ દીવો સળગે, તો યંત્રભાગ NOT OK (ઠીક નથી). આ સિસ્ટમનો મુખ્ય ફાયદો એ છે કે તેમાં ઑપરેટરની કોઈ દખલ હોતી નથી. આમાંથી નીકળતા રિપોર્ટ સૉફ્ટવેઅર દ્વારા આપમેળે સંબંધિત સિસ્ટમ પર મોકલવામાં આવે છે. તમામ મશીનોને બારકોડ સ્કૅનર આપેલા હોય છે. તેનો ઉપયોગ કરીને અમે યંત્રભાગનો નંબર સ્કૅન કરીયે છે. એ નંબર અને તેની માહિતીનું હસ્તાંતરણ કરવામાં આવે છે. એના અધિકાર જે તે વિભાગોને આપવામાં આવે છે. આવી રીતે અમને મારપૉસ દ્વારા ખૂબ સુસંગત સિસ્ટમ આપવામાં આવી છે.”

“ગેજની ચોકસાઈ તપાસવા માટે શરૂઆતમાં ઝીરોઇંગ કરવામાં આવે છે. તેમાં યંત્રભાગ યોગ્ય છે અયોગ્ય તે દર્શાવવા માટે દીવાનું આયોજન કરવામાં આવ્યું છે. જો લીલો દીવો સળગે, તો યંત્રભાગ OK (બરાબર) છે. જો લાલ દીવો સળગે, તો યંત્રભાગ NOT OK (ઠીક નથી). આ સિસ્ટમનો મુખ્ય ફાયદો એ છે કે તેમાં ઑપરેટરની કોઈ દખલ હોતી નથી. આમાંથી નીકળતા રિપોર્ટ સૉફ્ટવેઅર દ્વારા આપમેળે સંબંધિત સિસ્ટમ પર મોકલવામાં આવે છે. તમામ મશીનોને બારકોડ સ્કૅનર આપેલા હોય છે. તેનો ઉપયોગ કરીને અમે યંત્રભાગનો નંબર સ્કૅન કરીયે છે. એ નંબર અને તેની માહિતીનું હસ્તાંતરણ કરવામાં આવે છે. એના અધિકાર જે તે વિભાગોને આપવામાં આવે છે. આવી રીતે અમને મારપૉસ દ્વારા ખૂબ સુસંગત સિસ્ટમ આપવામાં આવી છે.”

“ભલે તે મૅન્યુઅલ સિસ્ટમ હોય કે સ્વચાલિત, 100% ચકાસણી કરવામાં આવે છે કે નહિ, તેની ખાતરી કરવામાં આવે છે. કારણ કે આ બધી સિસ્ટમો સર્વર સાથે જોડાયેલી છે. તેથી ગુણવત્તા વિભાગના અધિકારી તેમની નિયમિત તપાસણી દરમિયાન ચોક્કસ ક્રમમાં આ બાબતે સમય સમય પર આ બધુ જોઈને ખાતરી કરી લેતા હોય છે. જો અમુક માહિતી નોંધાયેલી ન હોય, તો મશીન પર જઈને તે અંગેની હકીકત જાણી લે છે. ધારો કે ગેજમાં કોઈ સમસ્યા હોય, તો તેનું નિવારણ કરવામાં આવે છે. જો ગેજમાં કોઈ સમસ્યા ન હોય તો, કયા કારણોસર માહિતી રેકોર્ડ કરવામાં આવી નથી તેનું વિશ્લેષણ કરવામાં આવે છે. તે પછી એ સમસ્યા ઉત્પાદન (પ્રૉડક્શન) વિભાગને સોંપવામાં આવે છે. પરંતુ સામાન્ય રીતે આવી ઘટનાઓ ખૂબ જ ઓછી જોવા મળે છે. "

“ભલે તે મૅન્યુઅલ સિસ્ટમ હોય કે સ્વચાલિત, 100% ચકાસણી કરવામાં આવે છે કે નહિ, તેની ખાતરી કરવામાં આવે છે. કારણ કે આ બધી સિસ્ટમો સર્વર સાથે જોડાયેલી છે. તેથી ગુણવત્તા વિભાગના અધિકારી તેમની નિયમિત તપાસણી દરમિયાન ચોક્કસ ક્રમમાં આ બાબતે સમય સમય પર આ બધુ જોઈને ખાતરી કરી લેતા હોય છે. જો અમુક માહિતી નોંધાયેલી ન હોય, તો મશીન પર જઈને તે અંગેની હકીકત જાણી લે છે. ધારો કે ગેજમાં કોઈ સમસ્યા હોય, તો તેનું નિવારણ કરવામાં આવે છે. જો ગેજમાં કોઈ સમસ્યા ન હોય તો, કયા કારણોસર માહિતી રેકોર્ડ કરવામાં આવી નથી તેનું વિશ્લેષણ કરવામાં આવે છે. તે પછી એ સમસ્યા ઉત્પાદન (પ્રૉડક્શન) વિભાગને સોંપવામાં આવે છે. પરંતુ સામાન્ય રીતે આવી ઘટનાઓ ખૂબ જ ઓછી જોવા મળે છે. "

ગેજનું કૅલિબ્રેશન અને પ્રોગ્રામિંગ

ગેજ કેલિબ્રેશન કેવી રીતે કરાય છે, તે વિશે કસ્તુરે એમ કહે છે કે, “અમે આ ગેજનું કેલિબ્રેશન, માસ્ટરિંગ દ્વારા કરીએ છીએ. દરેક પ્લગ અમે સવારે માસ્ટરમાં મૂકીએ છીએ અને તેનું ઝીરોઇંગ કરીએ છીએ. અમારે ત્યાં દરરોજ ગેજનું ઝીરોઇંગ કરાય છે અને માસ્ટરનું કૅલિબ્રેશન અમે દર 3 મહીને કરીયે છે. પરંતુ મેકૅનિકલ અને LVDT આ બંને ગેજનું માસ્ટરિંગ અમે દરરોજ કરીયે છે અને તેની નોંધ રાખવામાં આવે છે.”

“મારપૉસની આ સિસ્ટમમાં, અમે અમારી ઇચ્છા મુજબનો અનુક્રમ પ્રોગ્રામમાં મૂકી શકીએ છીએ. એના માટે, અમારે દર વખતે મારપૉસના માણસને બોલાવવાની જરૂર પડતી નથી. પહેલા અમારે આ કામ માટે દરેક વખતે ગેજ સપ્લાયરને બોલાવવો પડતો હતો. પ્રોગ્રામ કરવા માટે, આપણે પ્રથમ ગેજ પસંદ કરવો પડે છે, પછી ફ્રિક્વેન્સી (આવર્તન) પસંદ કરવી પડે છે અને ટૉલરન્સનું ચયન પણ કરી શકાય છે. આના માટે અમે કેટલીક જગ્યાએ ઇંટરલૉકની ગોઠવણ કરી છે. પ્રોગ્રામમાં ફેરફાર કરવાનો અધિકાર ચોક્કસ લોકોને જ આપવામાં આવે છે. ધારો કે આપણે અનુક્રમ બદલવા માંગીએ છીએ, તો તેનો અધિકાર ઑપરેટર સ્તરે આપેલ છે. ટૉલરન્સને લગતા અધિકાર અધિકારીઓના સ્તરે આપેલા છે. કૅલિબ્રેશનના અધિકાર ગુણવત્તા વિભાગના લોકોને આપવામાં આવ્યા છે. તેનો અમને ખૂબ લાભ મળે છે.”

“અમારી પાસે 4 પ્રકારના પ્રોગ્રામ એક જ સમયે ચાલે છે. એક ઓપરેટર દ્વારા ચલાવવામાં આવે છે, તો બીજો ગુણવત્તા વિભાગના લોકો દ્વારા ઉપયોગમાં લેવામાં આવે છે, જે વધુ વિગતવાર અને વધુ સખત નિરીક્ષણ કરવા માટે છે. ત્રીજો પ્રકાર ફક્ત ડાયલ ગેજનો ઉપયોગ કરીને અમલમાં મૂકાય છે, જ્યારે ચોથો પ્રકાર ફક્ત ઍક્સેપ્ટન્સ (સ્વીકાર્ય) ગેજનો ઉપયોગ કરે છે. તમામ પ્રકારના સંયોજનો બનાવી શકાય છે. વપરાશકર્તા તેને ખૂબ જ સરળતાથી બદલી શકે છે. ઍક્સેપ્ટન્સ ગેજેસ એટલે સરળ શબ્દોમાં 'ગો-નોગો' ગેજેસ હોય છે. એના ઉપયોગથી યંત્રભાગ સ્વીકાર્ય છે કે નહિ તે સમજાય છે.”

ઉપયોગ કરતી વખતે લેવાની કાળજી

બોઅર પર ગેજ માઉન્ટ કરવું એ ખરેખર મૅન્યુઅલ પ્રક્રિયા છે. ઑપરેટરને હાથ વડે ગેજને છિદ્રમાં મૂકવો પડે છે. પરંતુ, જ્યાં બોઅરનું સ્થાન જટિલ છે, ઉદાહરણ તરીકે, ક્રઁક બોઅરમાં 5-6 છિદ્રો એક પંક્તિમાં હોય છે, ત્યાં પહેલું છિદ્ર તપાસ્યા પછી, ગેજ તરત જ બીજા છિદ્રમાં મૂકવો પડે છે. આ કામ વિશે વધુ માહિતી આપતા કસ્તુર કહે છે, “આવી જગ્યાએ, મારપૉસની સહાયથી પહેલા છિદ્ર માટે એક ગાઇડ ઉમેરવામાં આવ્યો છે. તે છિદ્રમાંથી આપણે બીજો છિદ્ર, ત્રીજો છિદ્ર, ચોથો છિદ્ર તપાસીએ છીએ. તેથી સંરેખણ (અલાઇનમેન્ટ) અથવા ઑપરેટર સંબંધિત એવી કોઈ સમસ્યાઓ આવતી નથી. એ જ રીતે 150 મિમી. લાંબા પિસ્ટન બોઅરની ચકાસણી કરતી વખતે, તેની ઉંડાઈ અલાઇનમેન્ટની સમસ્યાઓનું કારણ બની શકે છે. એ વખતે મારપૉસનું વિશેષ બોઅર ગેજ વાપરી શકાય છે.

એવી જગ્યાએ બીજી વસ્તુ એ હોય છે, કે કેટલાક સ્થળોએ કાઉન્ટર હોય છે અને તે કાઉન્ટરના તળીયાના છિદ્રોને સામાન્ય પદ્ધતિથી તપાસવું હોય, તો તે મુશ્કેલ હોય છે. બોઅર ગેજની સહાયથી પણ, 3 મિમી. થી નીચે જવું શક્ય હોતું નથી. પરંતુ જો આપણે ઇન્સર્ટના કૉર્નરની ત્રિજ્યા પહેલાથી બતાવીયે, તો મારપૉસ તેને અનુકૂળ ગેજ બનાવી આપે છે. ઉદાહરણ તરીકે, કૉર્નર ત્રિજ્યા 0.4 મિમી. હોય, તો આપણે નીચેથી 0.8 મિમી. સુધી સચોટ માપન કરી શકીયે છીએ. કેટલાક ખાસ ગેજનો ઉપયોગ કરીને આપણે છેક તળિયાનું પણ માપન કરી શકીએ છીએ. તેમાં મેન્યુઅલ એરરનું પ્રમાણ ખૂબ જ ઓછું હોય છે, કારણ કે ગેજ પોતાને બોઅરમાં ગાઇડ કરે છે અને ત્યારબાદ તેનું નિરીક્ષણ કરવામાં આવે છે."

“સુસંગતતા અને વિશ્વસનીયતા આ ગેજનું જમા પાસું છે જ, પરંતુ તે સિવાય ગેજને સર્વિસની ઝાઝી જરૂર નથી હોતી, એ પણ મહત્વનું છે. અમે છેલ્લા 15 વર્ષથી આ ગેજનો ઉપયોગ કરી રહ્યા છીએ. અમને અત્યાર સુધી ગેજનો ઉપયોગ કરવામાં કોઈ સમસ્યા આવી નથી. અમે કોઈ સ્પેઅર ગેજ રાખ્યા નથી. આ ગેજેસ ખૂબ વિશ્વસનીય છે. જો કે અમે છેલ્લા 10 વર્ષમાં આ ગેજ બદલ્યા નથી, પણ અમે જે ગુણવત્તા મેળવીએ છીએ તેમાં સુસંગતતા છે. મારપૉસનું સૉફ્ટવેઅર ઇંટિગ્રેશન સરસ અને વાપરવા માટે સરળ છે."

ચિત્ર ક્ર. 1 માં બતાવેલ વાયર્ડ ગેજને કૉમ્પ્યુટર સાથે જોડીને, વ્યાસ માપ્યા પછી જે મૂલ્ય આવે તે કૉમ્પ્યુટરમાં રેકોર્ડ કરવામાં આવે છે. ચિત્ર ક્ર. 2 માં બતાવેલ ગેજને ડાયલ ઇંડિકેટર આપેલો હોય છે. માપનનું રીડિંગ ડાયલ ગેજ પર પ્રદર્શિત થાય છે અને તેને કમ્પ્યુટર સાથે જોડ્યા પછી એ મૂલ્યો કૉમ્પ્યુટરમાં સાચવવામાં આવે છે. ચિત્ર ક્ર. 3 માં બતાવેલ ગેજ અમે બજારમાં તાજેતરમાં જ રજૂ કર્યો છે. તેની સ્ટીલ બૉડી પર એક નાનું બટન આપેલ છે. જ્યારે બટન દબાવવામાં આવે, ત્યારે આ ગેજના ડિસપ્લે પર મૂલ્ય દેખાય છે અને બ્લૂટૂથના માધ્યમ દ્વારા 10 મીટર દૂર મૂકેલા કૉમ્પ્યુટર પર મોકલી શકાય છે. આ નવા રજૂ થયેલા ગેજને વાયરની જરૂર નથી. અમે આ નવા ગેજનું નામ iWave2 રાખ્યું છે. જ્યાં 100% ચકાસણી જરૂરી છે, તેવી દરેક જગ્યાએ આ ગેજનો ઉપયોગ કરવામાં આવે છે.

M1 સ્ટાર ™ MBG ની મુખ્ય વિશેષતાતાઓ

• માપી શકાય તેવું વ્યાસ - 3 થી 300 મિમી., મોટા કદ માટે ખાસ વર્જન ઉપલબ્ધ છે

• ઍક્સેસરીઝની વિશાળ શ્રેણીને કારણે, 500 મિમી. થી વધુની ઉંડાઈ પર અને ગેજ અંદર દાખલ કરવાના અક્ષના કાટખૂણે હોય તેવા બોઅરનું માપન કરવાનું શક્ય થાય છે

• ટકાઉ માપન ટ્રાન્સમિશન સિસ્ટમ, 10 લાખથી વધુ માપન આવર્તન (સાયકલ્સ) કરવા માટે સક્ષમ છે

• મેકૅનિકલ માપન ટ્રાન્સમિશન સિસ્ટમને કોઈપણ પેન્સિલ પ્રોબ, ડાયલ અથવા ડિજિટલ ઇંડિકેટર સાથે ઇન્ટરફેસ કરી શકાય છે.

• રેખીય ડિઝાઇનવાળી મેકૅનિકલ ટ્રાન્સમિશન સિસ્ટમમાં વિશાળ શ્રેણીની ચોકસાઈ હોય છે અને શૂન્ય સેટિંગ માટે ફક્ત એક માસ્ટરની જરૂર હોય છે.

રિપીટેબિલિટી અઁડ રીપ્રોડ્યુસેબિલિટી (R & R) મૂલ્યો

1. મેકૅનિકલ બોઅર ગેજ : PPH પેન્સિલ પ્રોબ હોલ્ડરમાં 10% ટૉલરન્સ અને 1.5 માઇક્રોનથી વધુ.

2. ઇલેક્ટ્રોનિક બોઅર ગેજ (EBG) : PPH માં 10% ટૉલરન્સ અને 1.2 માઇક્રોનથી વધુ.

ટકાઉ મેકૅનિકલ માપન ટ્રાન્સમિશન સિદ્ધાંત એ M1 સ્ટાર ™ MBG નું જમા પાસું છે. એનાથી ઉત્તમ મેટ્રોલૉજિકલ પ્રદર્શનની ખાતરી મળે છે. ઍક્સેસરીઝની વિશાળ શ્રેણી હોવાને કારણે નવા ટૂલ્સ ઇન્સ્ટૉલ કરવા અને તે બદલવા શક્ય બને છે. તેમજ આ ગેજ કોઈપણ જગ્યાએ ઉપયોગ માટે યોગ્ય હોય છે.

ગેજની વિગતો

1.પ્લગ હેડ : નોજપીસ, માપવાના આર્મસેટ અને કૉન્ટૅક્ટ આ ત્રણમાંથી બનાવેલ પ્લગ હેડ, એ બોઅર ગેજનો માપન કરવાવાળો ઘટક છે. હઁડલ પરના સ્ક્રૂને દૂર કરીને તેને સરળતાથી બદલી શકાય છે (ચિત્ર ક્ર. 4)

1.1 કૅપ : સ્ટેનલેસ સ્ટીલની ડિસ્ક આકસ્મિક નુકસાનથી આંતરિક યાંત્રિકી ઘટકોને સુરક્ષિત રાખે છે.

1.3 માપન કૉન્ટૅક્ટ : સ્ટાન્ડર્ડ કૉન્ટૅક્ટ ટંગસ્ટન કાર્બાઇડથી બનેલા હોય છે અને તે બોઅર સપાટીના ખરબચડાપણના આધારે બે અલગ અલગ ત્રિજ્યામાં આવે છે. દાખલા તરીકે,

R1 : Ra ≤ 2 µm/Rz< 6,3 માટે માનક ત્રિજ્યા

R2 : Ra ≥ 2 µm/Rz> 6,3 માટે મોટી ત્રિજ્યા

ડાયમંડ અથવા ડાયમંડ જેવા કાર્બન (DLC) કોટેડ કૉન્ટૅક્ટ પણ ઉપલબ્ધ હોય છે. નરમ ઍલ્યુમિનિયમ અથવા જેમાં વધુ ઘસારો હોય એવા કામમાં ડાયમંડ કૉન્ટૅક્ટ અને ઍલ્યુમિનિયમ તેમજ સંબંધિત ઍલોય માટે DLC કોટેડ (3000 HV) કૉન્ટૅક્ટની ભલામણ કરવામાં આવે છે.

1.4 માપન આર્મસેટ : વ્યાસના આધારે, તેની અંદર 2 અથવા 4 ફલક્રમ આપવામાં આવે છે. ગોળાકાર માથું (રાઉન્ડ હેડ) ધરાવતા ટ્રાન્સફર રૉડ દ્વારા માપન મૂલ્ય ડિસ્પ્લે ઉપકરણ પર મોકલવામાં આવે છે. આ રૉડ એક V-આકારનો ગાઇડ અને એક ત્રાંસા પ્લેનમાંથી બનેલા ક્રેડલ પર સ્લાઇડ કરે છે.

2. હઁડલ : પ્લગ ગેજ (ચિત્ર ક્ર. 5) ને પકડી રાખવા માટેના હઁડલ્સ આપેલા હોય છે. ગેજનું શ્રેષ્ઠ સંચાલન થઈ શકે એ રીતે તેની રચના કરવામાં આવે છે. તે પેન્સિલ પ્રોબ હઁડલ (ઇલેક્ટ્રોમેકૅનિકલ ઍપ્લિકેશન), કલર ડિસપ્લે, અને સ્વચાલિત ઓરિએન્ટેશન ધરાવતા i-Wave2 જેવા વાયરલેસ ટ્રાન્સમિશન હઁડલ અથવા ઇંડિકેટર હોલ્ડર (ડિજિટલ અથવા ડાયલ ઇંડિકેટર માટે) હોઈ શકે છે. એ ચિત્રની અંદરનું છેલ્લું હઁડલ સ્ટાન્ડર્ડ અથવા મિનિ એવા યોગ્ય આકારમાં પસંદ કરી શકાય છે

4. કેબલ ગાઇડ અને ક્લૅમ્પ્સ : આ પેન્સિલ પ્રોબ હોલ્ડરમાં આપેલા હોય છે અને જ્યારે કેબલ બહાર આવે છે, ત્યારે તે ફાટી જવાથી, અથવા ખેંચાવાથી અથવા વળી જવાથી થતું નુકસાન ટાળે છે.

5. કેબલ : આ એક ખાસ રીએન્ફોર્સ્ડ કેબલ છે (વ્યાસ 4.7 મિમી. ) જે મૅન્યુઅલ ગેજના ઉપયોગ માટે ખાસ બનાવવામાં આવેલ છે. આ વાપરવાથી નુકસાનનું જોખમ ઘટે છે અને અનિચ્છનીય ટૉર્શન ઓછું થાય છે.

• સ્વચાલિત રોટેશન વાળો 1.8" TFT કલર ગ્રાફિકલ ડિસ્પ્લે અને 0.0001 મિમી. ના રિઝોલ્યુશનને પ્રદર્શિત કરવા માટે સક્ષમ

• M3, M5, M6 અથવા M10 થ્રેડ ધરાવતું કોઈપણ મેકૅનિકલ ગેજ હેડ, એક ઍડૅપ્ટરની સહાયથી ઓછામાં ઓછા સમયમાં iWave2 સ્ટારલૉક વર્જનમાં ફિટ કરી શકાય છે. કોઈપણ મેકૅનિકલ ગેજ હેડ ઓછા સમયમાં સરળતાથી ગેજ હેડ પર ફિટ કરીને હઁડલને પ્લગ, સ્નૅપ અથવા ડેપ્થ ગેજમાં રૂપાંતરિત કરી શકાય છે. ઓછા સમયમાં ગેજ હેડમાં ફેરફાર કરવા માટે ગ્રાહકો, સ્ટાન્ડર્ડ લૉક, સ્ટાર લૉક અને સ્ટાર ઍડજસ્ટ - ત્રણમાંથી કોઈપણ સિસ્ટમને પસંદ કરી શકે છે.

• ઑપરેટર માટે એકીકૃત (ઇંટિગ્રેટેડ) ડિસ્પ્લે પર માપન મૂલ્યો તાત્કાલિક પ્રદર્શિત કરાય છે અને તે મૂલ્યો ત્યાં આપેલ બટનોની જોડીમાંથી કોઈપણ બટન દબાવીને સુરક્ષિત રેડિયો ટ્રાન્સમિશન દ્વારા 10 મીટર સુધીના અંતરે દૂરસ્થ (રીમોટ) કમ્પ્યુટર પર પ્રસારિત કરી શકાય છે. ગેજને કમ્પ્યુટરની સાથે અખંડ સિંક્રોનાઇઝ કરેલ હોય છે.

• જ્યારે ગેજ કમ્પ્યુટરથી કનેક્ટ ન હોય ત્યારે આ iWave2 નો ઉપયોગ સ્ટઁડ અલોન એકમ (યુનિટ) તરીકે કરી શકાય છે.

• તમામ મારપૉસ ઉત્પાદનોની જેમ, iWave2 ની અંદર IP67 સંરક્ષણ આપેલ હોય છે.

• iWave2 લાંબી આવરદા ધરાવે છે અને તેમાં ઝડપી ચાર્જિંગ થતી લિથિયમ આયર્ન બેટરી અને ઇન્ડક્ટિવ વાયરલેસ ચાર્જિંગ કમ પાર્કિંગ સ્ટૅન્ડ (ચિત્ર ક્ર. 7) આપેલ હોય છે. તેથી, તેનો ઉપયોગ 24 X 7 આત્મવિશ્વાસ સાથે કરી શકાય છે.

• તેમાં મેમરી ફંક્શન હોય છે, એટલે કે, કમ્પ્યુટરમાં મૂલ્યોનું સફળ સ્થાનાંતરણ ન થાય ત્યાં સુધી માહિતી ગેજમાં સંગ્રહિત રહે છે.

ઉદાહરણ

ઑટોમોટિવ ઉદ્યોગનું એક મોટું નામ, મહિન્દ્રા હેવી એન્જિનના ચાકણ ખાતેના પ્લાન્ટમાં અમારા ગેજ વપરાય છે. ત્યાંના સેંટ્રલ મૅન્યુફૅક્ચરિંગ એન્જીનિયરિંગ વિભાગના સીનિયર મૅનેજર પાંડુરંગ કસ્તુરે કહે છે, “અમારા પ્લાન્ટમાં મુખ્ય રૂપે સિલિંડર હેડ અને બ્લૉકના ફિનિશિંગના કામો કરવામાં આવે છે. તેની અંદર પિસ્ટન બોઅર, ક્રઁક બોઅર, વાલ્વ સીટ અને વાલ્વ ગાઇડનું માપન મહત્વપૂર્ણ હોય છે. તેથી, અમે એના સચોટ માપન માટે, તેમજ ટ્રાન્સમિશન હાઉસિંગના માપનમાં પણ ચોકસાઈ મહત્વની હોવાથી ત્યાં પણ, આ ગેજેસનો ઉપયોગ કરીએ છીએ. આ બધામાં ટૉલરન્સ 15-20 માઇક્રોનની રેન્જમાં હોય છે. કેટલીકવાર તમામ છિદ્રોમાંથી એકનો ટૉલરન્સ જો 8 માઇક્રોન હોય, તો તે સમયે પણ અમે આજ રેન્જનો ઉપયોગ કરીએ છીએ. કયા ગેજનો ઉપયોગ કરવો તે અમે ટૉલરન્સ મુજબ નક્કી કરીએ છીએ. જો ટૉલરન્સ 20-25 માઇક્રોનથી વધારે હોય, તો અમે આ પ્રકારનાં ગેજનો ઉપયોગ કરતા નથી. આ માટે અમે સામાન્ય ગેજનો ઉપયોગ કરીએ છીએ. જ્યારે ટૉલરન્સ 20 માઇક્રોનથી નીચે જાય છે, ત્યારે યંત્રભાગમાં જટિલતા વધુ હોય છે. આવા યંત્રભાગોની ચકાસણી માટે અમે મારપૉસના MBG નો ઉપયોગ કરીયે છીયે. પહેલા અમે આવા યંત્રભાગોની ચકાસણી માટે એઅર ઑપરેટેડ ગેજનો ઉપયોગ કરતા હતા. પરંતુ અમને માપનમાં સુસંગતતા નહોતી મળતી. જ્યારે અમે દિવસ દરમ્યાન જુદા જુદા સમયે તપાસણી કરી, ત્યારે તાપમાનના બદલાવને લીધે દરેક વખતે અલગ અલગ રીડિંગ્સ આવતા. તાપમાનમાં ફેરફાર થાય ત્યારે દબાણમાં ફેરફાર થાય છે, અને તેથી રીડિંગમાં તફાવત આવે છે. આ બધી બાબતોને ધ્યાનમાં રાખી, અમે R&R ઉચ્ચ-મૂલ્યના મારપૉસ ગેજનો ઉપયોગ કરવાનું નક્કી કર્યું.”

“આની અંદર બે પ્રકારના ગેજ છે: મેકૅનિકલ ગેજ અને ઇલેક્ટ્રોનિક ગેજ (LVDT). 99% સમય, અમે મેકૅનિકલ પ્રોબિંગનો માર્ગ જ સ્વીકારીએ છીએ, જેમાંથી મળતી માહિતીને પછી ઇલેક્ટ્રોનિક્સમાં રૂપાંતરિત કરવામાં આવે છે. અમે LVDT ગેજનો ઉપયોગ મુખ્યત્વે કરતા નથી કારણ કે તે સીધો ડાયામીટર ગેજ સાથે જોડાયેલ હોય છે. આ ગેજ વાપરવામાં અલગ પ્રકારની સમસ્યાઓ આવે છે. શીતક (કૂલંટ) અને તેલના લીધે ગંદકી એકઠી થાય છે, તેથી આ પ્રોબ બગડી જાય છે અને ખોટા રીડિંગ આપે છે. તેથી અમે મેકૅનિકલ પ્રોબિંગનો ઉપયોગ કરીએ છીએ, જે પછી દૂરસ્થ LVDT પર મોકલીને રીડિંગ લઈ

શકાય છે."

મહિન્દ્રા હેવી એન્જિનના ચાકણ પ્લાન્ટમાં પરીક્ષણ કેવી રીતે થાય છે, તે સમજાવતા કસ્તુરે કહે છે કે, "આ ગેજની મદદથી, અમે દર 10 યંત્રભાગોમાંથી એકની ચકાસણી કરીએ છીએ. એક શિફ્ટમાં અમે સામાન્ય રીતે 100 યંત્રભાગો બનાવીયે છે, એટલે દરેક શિફ્ટમાં આ ગેજ વાપરીને અમે 10 યંત્રભાગ તપાસીએ છીએ. આશરે 40 મિનિટના અંતરે એક યંત્રભાગ તપાસવામાં આવતો હોય છે. દરેક 10 યંત્રભાગ પછી એકની ચકાસણી કરાવવાની જબાબદારી ઑપરેટરની હોય છે. તે ઉપરાંત, ગુણવત્તા વિભાગના લોકોને માહિતીની ચકાસણી કરવા માટે નિયમિત સમયાંતરે લાઇન પર આવવું જરૂરી હોય છે. ધારો કે, તે વખતે જરૂરી માહિતી ઉપલબ્ધ ન હોય, તો યોગ્ય કાર્યવાહી કરવામાં આવે છે.

“મારા બ્લૉકમાં હાલમાં 16 ગેજ વપરાય છે, જ્યારે મુખ્ય લાઇન પર આશરે 20 થી 24 ગેજ વપરાતા હોય છે. એનો અર્થ એ થાય કે, આ ગેજ દ્વારા આશરે 20 થી 24 વ્યાસ તપાસવામાં આવે છે.

સિલિન્ડર બ્લૉકના અપવાદ સિવાય, બાકી તમામ યંત્રભાગોના 25 માઇક્રોનથી ઓછી ટૉલરન્સવાળા દરેક છિદ્ર માટે, સ્વતંત્ર ગેજનો ઉપયોગ કરાય છે. અમારી પાસે સિલિન્ડર બ્લૉકના મશીનિંગ માટે એક જ સેટઅપ છે. ત્યાં અમે એક સાથે 14 થી 16 બોઅર તપાસીએ. તેથી જ અમે ત્યાં એક તપાસવાનો અનુક્રમ આપ્યો છે. આ અનુક્રમમાં જ તપાસણી થવી જોઈએ, એવો આગ્રહ અમે રાખીયે છે. આ બધુ સૉફ્ટવેઅર દ્વારા સ્વચાલિત રીતે પણ થાય છે. પહેલા કયા નંબરનું બોઅર તપાસવું, ત્યાર પછી કયું બોઅર તપસાવું, એ બધુ સૉફ્ટવેઅર દ્વારા નક્કી કરવામાં આવે છે અને તે મુજબ ઑપરેટરને સૂચના આપવામાં આવે છે. જો ઑપરેટર કોઈ બોઅર તપાસવાનું છોડી દે છે, તો સૉફ્ટવેઅર આગળ કામ કરવાનું રોકી લે છે. તેથી, આ તપાસમાં ઑપરેટરની દખલ ઓછી હોય છે.”

ગેજનું કૅલિબ્રેશન અને પ્રોગ્રામિંગ

ગેજ કેલિબ્રેશન કેવી રીતે કરાય છે, તે વિશે કસ્તુરે એમ કહે છે કે, “અમે આ ગેજનું કેલિબ્રેશન, માસ્ટરિંગ દ્વારા કરીએ છીએ. દરેક પ્લગ અમે સવારે માસ્ટરમાં મૂકીએ છીએ અને તેનું ઝીરોઇંગ કરીએ છીએ. અમારે ત્યાં દરરોજ ગેજનું ઝીરોઇંગ કરાય છે અને માસ્ટરનું કૅલિબ્રેશન અમે દર 3 મહીને કરીયે છે. પરંતુ મેકૅનિકલ અને LVDT આ બંને ગેજનું માસ્ટરિંગ અમે દરરોજ કરીયે છે અને તેની નોંધ રાખવામાં આવે છે.”

“મારપૉસની આ સિસ્ટમમાં, અમે અમારી ઇચ્છા મુજબનો અનુક્રમ પ્રોગ્રામમાં મૂકી શકીએ છીએ. એના માટે, અમારે દર વખતે મારપૉસના માણસને બોલાવવાની જરૂર પડતી નથી. પહેલા અમારે આ કામ માટે દરેક વખતે ગેજ સપ્લાયરને બોલાવવો પડતો હતો. પ્રોગ્રામ કરવા માટે, આપણે પ્રથમ ગેજ પસંદ કરવો પડે છે, પછી ફ્રિક્વેન્સી (આવર્તન) પસંદ કરવી પડે છે અને ટૉલરન્સનું ચયન પણ કરી શકાય છે. આના માટે અમે કેટલીક જગ્યાએ ઇંટરલૉકની ગોઠવણ કરી છે. પ્રોગ્રામમાં ફેરફાર કરવાનો અધિકાર ચોક્કસ લોકોને જ આપવામાં આવે છે. ધારો કે આપણે અનુક્રમ બદલવા માંગીએ છીએ, તો તેનો અધિકાર ઑપરેટર સ્તરે આપેલ છે. ટૉલરન્સને લગતા અધિકાર અધિકારીઓના સ્તરે આપેલા છે. કૅલિબ્રેશનના અધિકાર ગુણવત્તા વિભાગના લોકોને આપવામાં આવ્યા છે. તેનો અમને ખૂબ લાભ મળે છે.”

“અમારી પાસે 4 પ્રકારના પ્રોગ્રામ એક જ સમયે ચાલે છે. એક ઓપરેટર દ્વારા ચલાવવામાં આવે છે, તો બીજો ગુણવત્તા વિભાગના લોકો દ્વારા ઉપયોગમાં લેવામાં આવે છે, જે વધુ વિગતવાર અને વધુ સખત નિરીક્ષણ કરવા માટે છે. ત્રીજો પ્રકાર ફક્ત ડાયલ ગેજનો ઉપયોગ કરીને અમલમાં મૂકાય છે, જ્યારે ચોથો પ્રકાર ફક્ત ઍક્સેપ્ટન્સ (સ્વીકાર્ય) ગેજનો ઉપયોગ કરે છે. તમામ પ્રકારના સંયોજનો બનાવી શકાય છે. વપરાશકર્તા તેને ખૂબ જ સરળતાથી બદલી શકે છે. ઍક્સેપ્ટન્સ ગેજેસ એટલે સરળ શબ્દોમાં 'ગો-નોગો' ગેજેસ હોય છે. એના ઉપયોગથી યંત્રભાગ સ્વીકાર્ય છે કે નહિ તે સમજાય છે.”

ઉપયોગ કરતી વખતે લેવાની કાળજી

બોઅર પર ગેજ માઉન્ટ કરવું એ ખરેખર મૅન્યુઅલ પ્રક્રિયા છે. ઑપરેટરને હાથ વડે ગેજને છિદ્રમાં મૂકવો પડે છે. પરંતુ, જ્યાં બોઅરનું સ્થાન જટિલ છે, ઉદાહરણ તરીકે, ક્રઁક બોઅરમાં 5-6 છિદ્રો એક પંક્તિમાં હોય છે, ત્યાં પહેલું છિદ્ર તપાસ્યા પછી, ગેજ તરત જ બીજા છિદ્રમાં મૂકવો પડે છે. આ કામ વિશે વધુ માહિતી આપતા કસ્તુર કહે છે, “આવી જગ્યાએ, મારપૉસની સહાયથી પહેલા છિદ્ર માટે એક ગાઇડ ઉમેરવામાં આવ્યો છે. તે છિદ્રમાંથી આપણે બીજો છિદ્ર, ત્રીજો છિદ્ર, ચોથો છિદ્ર તપાસીએ છીએ. તેથી સંરેખણ (અલાઇનમેન્ટ) અથવા ઑપરેટર સંબંધિત એવી કોઈ સમસ્યાઓ આવતી નથી. એ જ રીતે 150 મિમી. લાંબા પિસ્ટન બોઅરની ચકાસણી કરતી વખતે, તેની ઉંડાઈ અલાઇનમેન્ટની સમસ્યાઓનું કારણ બની શકે છે. એ વખતે મારપૉસનું વિશેષ બોઅર ગેજ વાપરી શકાય છે.

એવી જગ્યાએ બીજી વસ્તુ એ હોય છે, કે કેટલાક સ્થળોએ કાઉન્ટર હોય છે અને તે કાઉન્ટરના તળીયાના છિદ્રોને સામાન્ય પદ્ધતિથી તપાસવું હોય, તો તે મુશ્કેલ હોય છે. બોઅર ગેજની સહાયથી પણ, 3 મિમી. થી નીચે જવું શક્ય હોતું નથી. પરંતુ જો આપણે ઇન્સર્ટના કૉર્નરની ત્રિજ્યા પહેલાથી બતાવીયે, તો મારપૉસ તેને અનુકૂળ ગેજ બનાવી આપે છે. ઉદાહરણ તરીકે, કૉર્નર ત્રિજ્યા 0.4 મિમી. હોય, તો આપણે નીચેથી 0.8 મિમી. સુધી સચોટ માપન કરી શકીયે છીએ. કેટલાક ખાસ ગેજનો ઉપયોગ કરીને આપણે છેક તળિયાનું પણ માપન કરી શકીએ છીએ. તેમાં મેન્યુઅલ એરરનું પ્રમાણ ખૂબ જ ઓછું હોય છે, કારણ કે ગેજ પોતાને બોઅરમાં ગાઇડ કરે છે અને ત્યારબાદ તેનું નિરીક્ષણ કરવામાં આવે છે."

“સુસંગતતા અને વિશ્વસનીયતા આ ગેજનું જમા પાસું છે જ, પરંતુ તે સિવાય ગેજને સર્વિસની ઝાઝી જરૂર નથી હોતી, એ પણ મહત્વનું છે. અમે છેલ્લા 15 વર્ષથી આ ગેજનો ઉપયોગ કરી રહ્યા છીએ. અમને અત્યાર સુધી ગેજનો ઉપયોગ કરવામાં કોઈ સમસ્યા આવી નથી. અમે કોઈ સ્પેઅર ગેજ રાખ્યા નથી. આ ગેજેસ ખૂબ વિશ્વસનીય છે. જો કે અમે છેલ્લા 10 વર્ષમાં આ ગેજ બદલ્યા નથી, પણ અમે જે ગુણવત્તા મેળવીએ છીએ તેમાં સુસંગતતા છે. મારપૉસનું સૉફ્ટવેઅર ઇંટિગ્રેશન સરસ અને વાપરવા માટે સરળ છે."