બૉલ સ્ક્રૂ : મશીનની સુલભ અને ચોકસાઈવાળી

14 Dec 2020 17:26:18

ચક્રિય (રોટરી) ગતિને રેખીય (લિનિયર) ગતિમાં પરિવર્તિત કરતી વખતે ઉદ્ભવતા ઘર્ષણની અસર ન્યૂનતમ થાય તે માટે જેનો ઉપયોગ કરવામાં આવે છે, તે સાધન એટલે બૉલ સ્ક્રૂ. જ્યાં ચોકસાઈ સાથે સૂક્ષ્મ કામગીરી કરવાની જરૂર હોય એવા મશીનમાં, જેમ કે તબીબી ઉપકરણો, માપન સાધનો, એરો સ્પેસ, મિસાઇલ અને રોબોની કામગીરી માટે લાગતું બળ (ફોર્સ) ઘટાડવા માટે બૉલ સ્ક્રૂનો ઉપયોગ કરવામાં આવે છે.

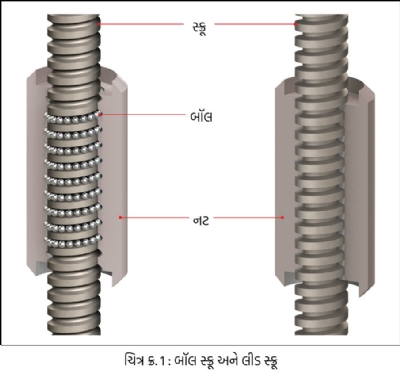

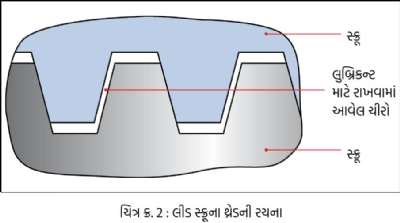

હંમેશા ઉપયોગમાં લેવામાં આવનાર લીડ સ્ક્રૂ અને એના નટની ચોરસ આકારની થ્રેડ એકબીજા સાથે સીધા સંપર્કમાં હોવાને કારણે એમની કામગીરી વખતે વધુ બળ જરૂરી હોય છે. લીડ સ્ક્રૂમાં નટ અને સ્ક્રૂના થ્રેડની વચ્ચે સ્લાઈડિંગ ફ્રિક્શન કામ કરે છે, તો બૉલ સ્ક્રૂમાં રોલિંગ ફ્રિકશન કામ કરે છે. લીડ સ્ક્રૂનું ઘર્ષણ, ત્યાંનું સંપર્ક ક્ષેત્ર વધુ હોવાને કારણે, બૉલ સ્ક્રૂના ઘર્ષણથી અધિક હોય છે. (ચિત્ર ક્ર. 1)

એ જ કારણે લીડ સ્ક્રૂનો ઉપયોગ કરતી વખતે તુલનાત્મક દ્રષ્ટિકોણથી જોઈએ તો વધુ તાકાતની જરૂર હોય છે. એટલા માટે એમનો આકાર પણ મોટો હોવો જરૂરી હોય છે. ધારો કે કોઈપણ મશીનનો લીડ સ્ક્રૂ જો 32 x 5 આકારનો હોય, તો એ જ કામ માટે 16 x 5 આકારનો બૉલ સ્ક્રૂ પૂરતો છે.

બૉલ સ્ક્રૂની રચના

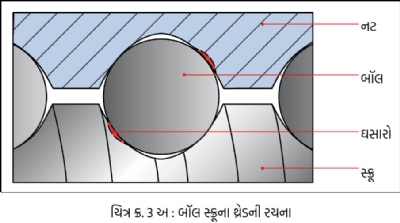

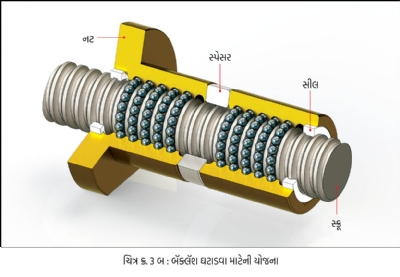

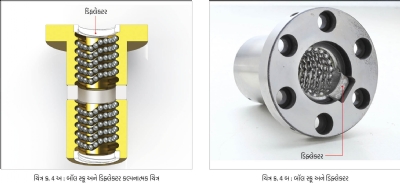

બૉલ સ્ક્રૂની રચનામાં આપણને સ્ક્રૂ અને નટ, એ બંને મુખ્ય ભાગો દેખાતા હોય છે. ચિત્ર ક્ર. 1 માં આપ બૉલ સ્ક્રૂનું કલ્પનાત્મક ચિત્ર જોઈ શકો છો. એના નટના આંતરિક થ્રેડ અને સ્ક્રૂના થ્રેડ, ગોથિક કમાનના (આર્ચ) આકારના હોય છે. નટમાં સ્થિત બૉલ ચોક્કસ આકારના હોય છે. બન્નેના થ્રેડ, એક બીજા સાથે સીધા સંપર્કમાં નથી હોતા, પણ બન્નેનો સંપર્ક વચમાં ફરનારા બૉલ સાથે હોય છે (ચિત્ર ક્ર. 3 અ). એ કારણે કામ દરમિયાન ઘર્ષણ થાય છે અને ગતિશીલતા માટે જરૂરી બળ, લીડ સ્ક્રૂની તુલનામાં અત્યંત ઓછું હોય છે. સાથે જ બૉલ સ્ક્રૂ બનાવતી વખતે એની ગુણવત્તા ઉત્તમ રાખી હોવાથી કામ દરમિયાન નટમાં શૂન્ય બૅકલૅશ હોય છે. સ્ક્રૂ પર થનારા ભારને ધ્યાનમાં રાખીને સ્ક્રૂના થ્રેડ કેટલા વળી શકે અથવા વાંકાચૂકા થઇ શકે છે, એની ગણતરી કરીને બે નટની વચ્ચેનું અંતર નિર્ધારિત કરવામાં આવે છે.

નટમાં સ્ક્રૂ ફરતી વખતે, અંદરનો બૉલ ફરતાની સાથે જ એ આગળ સરકે છે. એને ફરીથી યોગ્ય થ્રેડમાં સરળતાથી ધકેલવાનું કામ ડિફ્લેક્ટર કરે છે. એની ભૂમિતિ રચના ખરેખર પડકારરૂપ હોય છે.

આઈ.એ.આર. રોલ્ડ બૉલ સ્ક્રૂ નહિ પણ C5 અને C3 આ બંને ગ્રેડના સ્ક્રૂ બનાવે છે. સાથે જ જર્મનીની એક કંપની પાસેથી વધુ લંબાઈના તૈયાર સ્ક્રૂ ખરીદીને પોતાની ઈચ્છા અનુસાર જરૂરિયાત મુજબની લંબાઈમાં કાપીને વેચે છે, પણ એના માટે જરૂરી નટ આઈ.એ.આર. 100% પોતે જ બનાવે છે. (બૉલ સ્ક્રૂનો નટ બનાવવો વધારે મુશ્કેલ હોય છે.) એના માટે આવશ્યક ડિફ્લેક્ટર પર ખાસ સંશોધન કરીને અમે આ ટેકનોલૉજી વિકસિત કરી છે. આઈ.એ.આર. એ 'સાઇક્લોઇડલ' સ્વરૂપની ભૂમિતિનો ઉપયોગ કરીને ડિફ્લેક્ટર બનાવવા માટે પાયો નાંખ્યો. બૉલ ડિફ્લેક્ટરમાં એક તરફથી અંદર જાય છે અને વિપરીત દિશામાં સ્ક્રૂના બાહ્ય વ્યાસની (OD) નીચેથી પાછો આવે છે. પાછા ફરતી વખતે એ બાહ્ય વ્યાસને સ્પર્શ કર્યા વિના પસાર થઇ જાય એવી અપેક્ષા રાખવામાં આવતી હોય છે. આ ભાગમાં રેઝિસ્ટન્સ ઓછામાં ઓછું હોવું જરૂરી છે. જો અહીંથી આગળ સરકતી વખતે અવરોધ ઉદ્ભવે તો બૉલ ડગુમગુ થતો આગળ વધશે. એ ઘટના ટાળવા માટે જ અમે આ માર્ગનો આકાર સાઇક્લોઇડલ આપ્યો છે, જેથી બૉલ ડિફ્લેક્ટ થતી વખતે કોઈપણ સમસ્યા ન ઉદ્દભવે. આ સંશોધન પ્રક્રિયા 1984 થી 1994 સુધી, એટલે લગભગ 10 વર્ષ સુધી ચાલી હતી.

1994 પછી આ ઉદ્યોગને વેગ મળ્યો, જેથી નાના અને મધ્યમ ઉદ્યોગોને ખૂબ લાભ થયો. કેમકે જ્યારે અમે બૉલ સ્ક્રૂનું ઉત્પાદન શરુ કર્યું, ત્યારે બૉલ સ્ક્રૂ મળવામાં ખૂબ વાર લાગતી હતી. જે ઉદ્યોગોને બૉલ સ્ક્રૂ બદલતી વખતે મોટી કંપનીમાંથી માત્ર એક સ્ક્રૂ પ્રાપ્ત કરવામાં પણ મુશ્કેલીઓ નડતી હતી, એમને અમે બૉલ સ્ક્રૂ આપવાનું શરુ કર્યું. એ સિવાય યુરોપના જે દેશોમાં બૉલ સ્ક્રૂનું રિપેરિંગ કરવામાં આવતું ન હતું, અમે ત્યાંના ઉદ્યોજકોના બૉલ સ્ક્રૂ રિપેર કરવાનું કામ પણ શરુ કર્યું.

યુરોપમાં જેના નિર્માણનો પાયો નંખાયો હતો, એ ઉત્પાદન ભારતમાં 80 ના દશકમાં શરુ થયું. આ નવા ઉત્પાદનને સમજવામાં થોડો સમય જરૂર ગયો, પણ એ માટે જરૂરી ક્ષમતા અને કુશળતા અમારી પાસે હતી. આ બાબતે મને મારો 'શૉબલિન' નો અનુભવ કામ આવ્યો, કેમ કે એ પ્રકારના બૉલ સ્ક્રૂ બનાવતા બનાવતા જ હું ઘડાયો હતો. એજ સમયે મેં આંતરિક અને બાહ્ય થ્રેડ ગ્રાઈન્ડિંગ કરનારા મશીનોનો અભ્યાસ પણ કર્યો અને ઘણા નવા કૌશલ્ય શીખ્યા. સાથે જ માપન પ્રણાલી (મેટ્રોલૉજી) અને ધાતુશાસ્ત્ર (મેટલર્જી) બંનેનો અભ્યાસ પણ કર્યો. સ્ફેરિસિટી માપન જેવી ઘણી બાબતો હું શીખ્યો. મશીન ટૂલ્સ વિશે જાણકારી તો હતી જ. સમય જતા મારા આ જ્ઞાનનો લાભ અમારી પોતાની ટીમ તૈયાર કરવામાં થયો.

બૉલ સ્ક્રૂના પ્રકાર

M12 થી ઓછાં વ્યાસના સ્ક્રૂને મિનિએચર બૉલ સ્ક્રૂ કહેવાય છે. M16 થી વધુ વ્યાસવાળા બૉલ સ્ક્રૂ નૉર્મલ બૉલ સ્ક્રૂ કહેવાય છે. M12 ના પિચ 12 x 2, 12 x 2.5 (12 x 5 નથી હોતો), અને M16 થી વધુના પિચ 16 x 5, 20 x 5, 25 x 5, 25 x 10 વગેરે પ્રકારના હોય છે. સ્ક્રૂનો વ્યાસ 32 મિમી. થઇ જાય ત્યારે બૉલનો આકાર પણ વધે છે. એ વ્યાસ વધીને જ્યારે 80 મિમી. થઇ જાય, ત્યારે બૉલનો આકાર હજી વધે છે. બૉલનો આકાર વધે ત્યારે પિચ પણ વધે છે. આઈ.એ.આર. માં ઓછામાં ઓછો 1 મિમી. અને વધુમાં વધુ 20 મિમી. ની વચ્ચેની પિચ બનાવવામાં આવે છે.

બૉલ સ્ક્રૂની રચનામાં સૌથી વધુ મહત્ત્વ બૉલની ગુણવત્તાને છે અને એ ગુણવત્તાનો માપદંડ એની ગોળાઈ અર્થાત સ્ફેરિસિટી છે. બૉલની ગોળાઈ અત્યંત મહત્ત્વપૂર્ણ હોય છે. આ ગોળાઈ માપવા માટેનો એકમ 'Ψ (સાય)' છે. એ માપવા માટે બૉલ એક અચૂક ઈલેક્ટ્રોન માઈક પર રાખીને ત્રણ અક્ષમાં તેના માપ લેવામાં આવે છે. એમાં સપાટી પર લીસાપણું હોવું મહત્ત્વનું હોય છે. એના માપન માટે આજકાલ તો મશીન પણ ઉપલબ્ધ છે. ભારતમાં પણ બૉલ તૈયાર કરનાર વ્યવસાયિકો છે પણ જો એમની પાસે ગ્રેડ 3 નો બૉલ માંગવામાં આવે તો એ લોકો નથી આપી શકતા, કેમ કે એની ગોળાઈનું ખૂબ મહત્ત્વ હોય છે. કોઈપણ બે બૉલની વચ્ચેનો ફર્ક 0.1 માઈક્રૉનથી વધુ ન હોવો જોઈએ. આવા પ્રકારના પૂર્ણ ચોકસાઈવાળા બૉલ બનાવવાનું થોડું મુશ્કેલ હોય છે, એના માટે હાઈટેક મશીન હોવું જરૂરી હોય છે. (અઁટી ફ્રિક્શન બેઅરિંગ મૅન્યુફૅકચરર્સ ઍસોસિએશને માપન માટે કેટલાક નિયમો બનાવેલ છે). એટલા માટે અમે આવા પ્રકારના ઉચ્ચ શ્રેણીના બૉલ આયાત કરીએ છીએ, કેમકે ભારતમાં એટલા ચોકસાઈવાળા બૉલનું નિર્માણ કરવાની વ્યવસ્થા નથી.

બૉલ સ્ક્રૂ રિપેર કરતી વખતે એની અંદરના નટના પ્રત્યેક બૉલનું બારીકાઇથી પરીક્ષણ કરવું પડે છે. જો 0.5 માઈક્રૉનથી વધુ મોટા કદનો બૉલ બેસાડવામાં આવે તો પૂર્ણ લોડ માત્ર એ બૉલ પર જ આવી જાય છે અને એ સ્ક્રૂ ફરી ખરાબ થઇ શકે છે. એ કારણે રિપેર કરતી વખતે નિશ્ચિત માપથી 5 માઈક્રૉન વધુ અને 5 માઈક્રૉન ઓછો એવા બંને માપના બૉલ રાખવા પડતા હોય છે. (જેમ કે, ધાર્યા (નૉમિનલ) આકારના એટલે 3.175 વ્યાસના બૉલ રાખવા હોય, તો માત્ર એક જ નિશ્ચિત આકારના બૉલ રાખવાથી કામ નથી થતું પણ +/-5 માઈક્રૉનના ફરકના બૉલ પણ રાખવા જરૂરી હોય છે).

બૉલ સ્ક્રૂમાં ઉદ્દભવતી ખામીઓ

જ્યાં વધુ ઉપયોગ થતો હોય, ત્યાં લીડ સ્ક્રૂમાં ઘર્ષણ થઈ તેનો આકાર બદલાય અને અંતિમ છેડા પર ઘર્ષણ ન થતું હોવાને કારણે આકાર યથાવત રહે, તેથી સ્ક્રૂ અનિયમિત માપનો થાય, બૉલમાં ઘસારો પડવો, એની ગોળાઈ ઓછી હોવાને કારણે એના પર અસમાન ટોર્ક આવે, વગેરે ખામીઓ બૉલ સ્ક્રૂમાં ઉદ્દભવે છે. પ્રાપ્ત કરાયેલ બૉલ સ્ક્રૂનું બારીકાઈથી પરીક્ષણ કરી યોગ્ય ઉપાય કરવામાં આવે છે. આ ઉપાયો જેવા કે નટ ઠીક કરવો, જે જગ્યાએ ખરાબ થયો હોય તે જગ્યા સાફ કરવી, જ્યાં ઘર્ષણ થયું હોય ત્યાં કયો અચૂક બૉલ જરૂરી છે તે ચકાસવું વગેરે. ઉદાહરણ તરીકે 2 મીટર લાંબા સ્ક્રૂ ની વચ્ચે જો 1 મીટરમાં ઘર્ષણ થયું હોય અને જો નટ ઓવરસાઈઝ થઇ ગયેલ હોય, તો માત્ર ઓવરસાઈઝ બૉલ બેસાડવાથી કે માત્ર એને સાફ કરવાથી કામ નહિ ચાલે, પણ એવા સમયે યોગ્ય ડિફ્લેક્ટરનો ઉપયોગ કરવો જરૂરી બને છે. (અથવા તો એ ડિફ્લેક્ટરને રિપેર કરવો જરૂરી બને છે). આ પૂર્ણ પ્રક્રિયામાં જરૂરી છે કે નટ, બૉલ અને સ્ક્રૂનું રી-ગ્રાઇન્ડિંગ ન કરી, એને પૂર્ણ રૂપે સાફ કરી યોગ્ય આકારના બૉલનો ઉપયોગ કરવામાં આવે. એક મહત્ત્વની બાબત યાદ રાખવી જોઈએ કે અહીં માત્ર એક જ બૉલ નહિ પરંતુ પૂર્ણ સેટ જ બદલવો જરૂરી હોય છે. શાફ્ટનો પ્રભાવી વ્યાસ જો 0.1 મિમી. થી વધુ ઘસાઈ ગયો હોય, તો એનું સમારકામ નથી કરી શકાતું એ સ્ક્રૂ ફેંકી દેવું પડે છે. પણ જો ઘર્ષણ 0.1 મિમી. થી ઓછું હોય, તો શાફ્ટનું લૅપિંગ કરી એને સમાંતર કરવામાં આવે છે.

યુરોપમાં 20°સે. તાપમાન પર બનાવાયેલ સ્ક્રૂ ભારતમાં 35°સે. તાપમાન પર ચલાવવામાં આવતા હતા. પણ કેટલાક વર્ષો પછી આઈ.એ.આર. દ્વારા એ વિચાર આગળ મૂકવામાં આવ્યો કે ભારતમાં જે તાપમાન પર મશીન ચાલે છે, એ જ તાપમાને એમાં વાપરવાનો સ્ક્રૂ બનાવવામાં આવે. તાપમાન ઉપરાંત જે જગ્યા પર સ્ક્રૂને જોડવામાં આવે છે અને તેનું પરીક્ષણ કરવામાં આવે છે, એ બંને જગ્યાએ સ્વચ્છતા હોવી અત્યંત જરૂરી છે. આ બંને કાર્યો ધૂળ મુક્ત સ્વચ્છ જગ્યામાં થવા જોઈએ. અમે આઈ.એ.આર. માં આ બંને સ્થાન ખાસ કરીને સ્વચ્છ રાખ્યા છે. આઈ.એ.આર. નો પરીક્ષણ ખંડ આ બાબતની સાક્ષી આપી શકે છે.

પાછલા 10-15 વર્ષોમાં આપણે ત્યાં આ બૉલ સ્ક્રૂની માંગ ખૂબ વધી છે, જે વિદેશથી આયાત કરીને પૂરી પાડવામાં આવે છે. પરંતુ પોતાનું ઉત્પાદન વધારીને આ માંગ પૂરી કરી પોતાનો વ્યવસાય વધારવાને બદલે સંસ્થામાં સંશોધનનું કાર્ય ચાલુ રાખવું એ અમારો પ્રાથમિક ઉદ્દેશ્ય રહ્યો છે.

આ અભિગમ હેઠળ અનુસ્નાતકની પદ્દવી (માસ્ટર્સ ડિગ્રી) માટે સંબંધિત યોજનાનો વિકાસ કરવામાં આવ્યો. અમારે માત્ર બૉલ સ્ક્રૂ બનાવવા ન હતા, પરંતુ વિદ્યાર્થીઓ સાથે સંબંધિત ટૅકનોલૉજીનો વિકાસ પણ કરવો હતો. આ જ કારણ છે કે આજે અમારી સંસ્થામાંથી 60 થી 65 એન્જિનિયરિંગના વિદ્યાર્થી અને વિદ્યાર્થીનીઓને તાલીમ આપવામાં આવી છે. એમાંથી ઘણા બધા વિદેશ પણ ગયા છે. આ સંસ્થાના માધ્યમથી અમે સૌર ઉર્જા ઉપર ચાલનાર ઉપકરણ પણ બનાવ્યા છે. સાથે સાથે અમે સ્કિડ રોલરનું (40 ટન માટે) ઉત્પાદન કરી તેનું પર્યાપ્ત સંખ્યામાં સંગ્રહ કર્યું છે, જે માંગ અનુસાર વેચવામાં આવે છે.

બૉલ સ્ક્રૂ ઉત્પાદનના પડકારો

બૉલ સ્ક્રૂ બનાવતી વખતે યોગ્ય આકારના ખામીરહિત બૉલ મેળવવા એ સૌથી મોટો પડકાર હતો. કોઈપણ સમસ્યા વિના ડિફ્લેક્ટર વડે બૉલ આગળ વધી જવો જોઇયે, એ પડકારનો પહોંચી વળવા માટે અમે અથાક પ્રયત્નો કરી એની ભૂમિતિ તૈયાર કરી. એ સિવાય સર્વિસ માટે આવેલ બૉલ સ્ક્રૂ હંમેશા વાંકાચૂકા રહેતા, એમને પણ માઈક્રૉનના ટૉલરન્સમાં સીધા કરવા એ પણ એક પડકાર હતો. આમ આવા તમામ પડકારોને ઝીલી અમે આ આધુનિક ટેકનોલૉજીના જમાનામાં આ હાઈટેક ઉદ્યોગમાં અમારું અલગ સ્થાન બનાવ્યું છે.

જો કોઈને બૉલ સ્ક્રૂ બનાવાનો ઉદ્યોગ શરુ કરવો હોય, તો રૉયલ્ટી ધોરણે અમે એમને તમામ સલાહ આપવા તૈયાર છીએ.