રોલર બર્નિશિંગ

18 Nov 2020 16:14:37

પરિણામે એક મજબૂત (ટફ), કાર્ય દરમિયાન કઠણ થયેલ (વર્ક હાર્ડન્ડ), લોડ-બેરિંગના ગુણધર્મ અને અરીસા જેવું ફિનિશ ધરાવતી સપાટી મળે છે. બર્નિંશિંગ કરેલી સપાટીનું ફિનિશ ઍબ્રેઝિવ્હ દ્વારા ધાતુ ઘસીને પ્રાપ્ત થતા ફિનિશ કરતાં શ્રેષ્ઠ હોય છે.

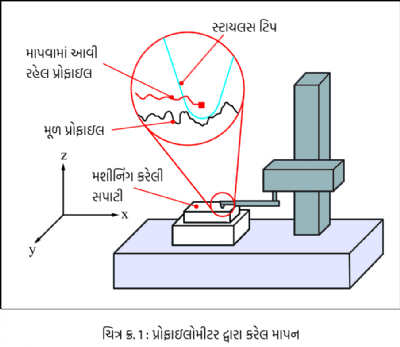

સમાન પ્રોફાઇલોમીટર રીડિંગ માટે (ચિત્ર ક્ર. 1), રોલર બર્નિંશિંગ કરેલ સપાટી ઍબ્રેઝિવ્હ દ્વારા મળતી સપાટી કરતા વધુ લીસી અને ઘસારા પ્રતિરોધક હોય છે.

પ્રોફાઇલોમીટર એ સપાટીની પ્રોફાઇલને માપવા માટે વપરાતું એક ઉપકરણ છે, જેના દ્વારા સપાટીનું ખરબચડાપણું (રફનેસ) માપવામાં આવે છે. સપાટીની ટોપોગ્રાફીમાંથી સ્ટેપ્સ (પગલા), વક્રતા, સમતલતા (ફ્લૅટનેસ) જેવા મહત્વપૂર્ણ પરિમાણો પ્રોફાઇલોમીટર દ્વારા માપવામાં આવે છે.

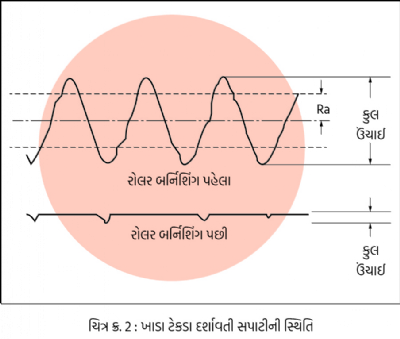

ઍબ્રેઝિવ્હ ફિનિશિંગની પ્રક્રિયામાં, ધાતુને કાપીને, સ્ક્રેપિંગ કરીને અથવા ઘસીને દૂર કરવામાં આવે છે, અને આ સામાન્ય રીતે રફનેસ પ્રોફાઇલને ઘટાડે છે, પરંતુ તે જ સમયે મશીનિંગ કરેલી સપાટીના ઊપલા સ્તર પર માઇક્રોસ્કોપિક આકારના અણીદાર “ટેકડા” ઉત્પન્ન થાય છે.

રોલર બર્નિંશિંગમાં ધાતુને દૂર કરવાને બદલે વિસ્થાપિત કરવામાં આવે છે. મશીનિંગ કરવામાં આવતી સપાટી પરના માઇક્રોસ્કોપિક "ટેકડા" માં રહેતું મટીરિયલ ઠંડી સ્થિતિમાં જ "ખાડા" માં વહે છે, જેથી રોલરના સંપર્કમાં આવતી સપાટી પરનું ખરબચડાપણું ઘટે છે અથવા દૂર થાય છે. તેથી, સમાન રફનેસ ઉંચાઇ હોવા છતાં બર્નિશ કરેલી સપાટી, ઍબ્રેઝિવ્હ સપાટી કરતાં લીસી અને સુંવાળી હોય છે. (ચિત્ર ક્ર. 2) જ્યારે મશીનના કાર્ય દરમિયાન મેટિંગ સરફેસની સાથે સંપર્ક થાય, ત્યારે બર્નિંશિંગ કરેલી સપાટી વધુ લાંબા સમય સુધી ટકે છે.

પ્રક્રિયાના ફાયદા અને બર્નિંશિંગથી થતા લાભ

રોલર બર્નિંશિંગ પ્રક્રિયાના પ્રાથમિક ફાયદા

1. સુધારેલ સપાટી ફિનિશ - Ra = 0.05 થી 0.1µCLA જેટલું સૂક્ષ્મ

2. કદ નિયંત્રણમાં સુધારો - 0.01 મિમી અથવા તેથી સારો ટૉલરન્સ

3. સપાટીની કઠિનતામાં વધારો – બર્નિંશ કરેલા મટીરિયલ મુજબ 5 થી 10%

4. બર્નિંશિંગ કરેલ યંત્રભાગની ફટીગ આવરદામાં સુધારો - 200% અથવા વધુ.

અન્ય લાભો

- ઘર્ષણ ઘટાડે છે

- અવાજનું સ્તર ઘટે છે

- કાટ પ્રતિકારમાં વધારો

- ટૂલ દ્વારા થતા ગોબા અને સપાટીની નાની મોટી ખામીઓ દૂર કરે છે

- ગ્રાઇન્ડિંગ, હોનિંગ અથવા લૅપિંગ જેવી ખર્ચાળ પ્રક્રિયા કરવાની જરૂર રહેતી નથી

- હોનિંગ અથવા અન્ય ઍબ્રેઝિવ્હ કામગીરી કરતાં વધુ સ્વચ્છ ઑપરેશન તરીકે બર્નિંશિંગનો ઉપયોગ સામાન્ય રીતે છિદ્રો માટે થાય છે, પરંતુ તેનો ઉપયોગ નીચેના કાર્યોમાં પણ થઈ શકે છે.

- બાહ્ય વ્યાસ (શાફ્ટ)

- સમતલ સપાટી

- ટેપર

- ગોળાકાર સપાટી અને કંટૂર

- ફિલેટ (શોલ્ડર પરની ત્રિજ્યા)

બર્નિંશિંગ ટૂલ

રોલર બર્નિશિંગ ટૂલના ત્રણ પ્રકાર હોય છે

1.આરપાર (થ્રૂ) છિદ્રો માટે (ચિત્ર ક્ર. 4) - આ પ્રકારના ટૂલમાં હેલિક્સ વિનાની બર્નિશ રોલર કેજ હોય છે અને આ ટૂલ મશીનના ફીડ રેટ સાથે છિદ્રોમાં પ્રવેશ કરે છે. આ ટૂલ સ્ટઁડર્ડ હોય છે

3.બંધ (બ્લાઇંડ) છિદ્રો માટે (ચિત્ર ક્ર. 5) બંધ છિદ્રો માટે બૉટમિંગ સ્ટાઇલ હેલિક્સ કેજ સાથે (મશીન ફીડિંગ) સ્ટઁડર્ડ તરીકે ઉપલબ્ધ હોય છે.

બર્નિંશિંગ રોલર સામાન્ય રીતે 0.0025 મિમી ના ફરકમાં ઉપલબ્ધ હોય છે. ટૂલનો વ્યાસ ફક્ત રોલર પરિવર્તન દ્વારા જ ગોઠવી શકાય છે. રોલરનો એક સેટ કાઢીને તેની જગ્યાએ રોલરનો બીજો નવો સેટ નાંખીને જ ટૂલનો કદ બદલી શકાય છે અથવા ટૂલના ઘસારાની ભરપાઈ કરી શકાય છે. બર્નિંશિંગ ટૂલમાં રોલર ડાયમેટ્રિકલી ઑપોઝિટ હોય છે અને 0.0025 મિમીના ફરકમાં ઉપલબ્ધ હોય છે, તેથી ટૂલનો વ્યાસ ખરેખર 0.005 મિમીના ફરકમાં બદલી શકાય છે.

જો આપ બર્નિશ કરવાના વિશિષ્ટ યંત્રભાગ અને મટીરિયલ માટે કોઈ ટૂલ પસંદ કરવા માંગતા હો, તો તેના માટે યોગ્ય ટૂલ બિલ્ડ-અપ નક્કી કરવાની જરૂર છે. બિલ્ડ-અપ એ આપેલ મટીરિયલમાં ચોક્કસ આકાર બનાવવા માટે જરૂરી કાર્યસાધક ટૂલ વ્યાસ છે. આ વ્યાસ રોલર્સને સામ-સામે મૂકીને માપવામાં આવે છે.

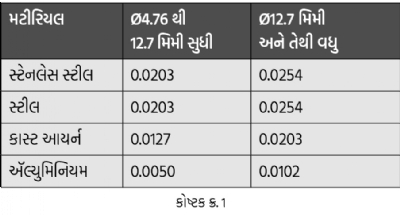

ફિનિશ થયેલ છિદ્રનો વ્યાસ + બર્નિશ કરવામાં આવતા મટીરિયલ મુજબ આપેલો સ્પ્રિન્ગ બૅક અલાઉન્સ = ટૂલ બિલ્ડ અપ (કોષ્ટક ક્ર. 1 જુઓ)

ઉપરોક્ત ગણતરીઓ ફક્ત ભલામણ કરવામાં આવેલ પ્રારંભિક બિંદુ આપે છે. અંતિમ બિલ્ડ-અપને વાસ્તવિક ટ્રાયલ દ્વારા ચોક્કસ રીતે નક્કી કરી શકાય છે. છિદ્રનું યોગ્ય કદ મેળવવા માટે 0.0025 મિમીના ફરક પર કેટલાક વધારાના રોલ્સનો સ્ટૉક રાખવાની ભલામણ કરવામાં આવે છે.

મશીન

કોઈપણ ટૂલને ફેરવવા માટે સક્ષમ હોય એવું મશીન - દા.ત. મશીનિંગ સેન્ટર.

મટીરિયલ

- કોઈપણ ડક્ટાઇલ (તન્ય- જેને ખેંચીને તાર બનાવી શકાય એવું) અથવા મૅલિએબલ (જેને ઠોકીને પતરું બનાવી શકાય એવું) મટીરિયલ

- પાવડર્ડ, લૅમિનેટેડ, કાસ્ટ કરેલું, ફોર્જ કરેલું, એક્સ્ટ્રૂડ કરેલું, સિંટર અથવા કઠણ (મહત્તમ Rc 38) કરેલું

- સ્ટીલ, સ્ટેનલેસ, ઍલોય, કાસ્ટ આયર્ન, ઍલ્યુમિનિયમ, કૉપર (તાંબુ) અને પિત્તળ.

પ્રક્રિયાઓ

સચોટ પરિણામો મેળવવા માટે યંત્રભાગની યોગ્ય તૈયારી કરવી જરૂરી છે. કૉગ્સડીલ જેવા બર્નિંશિંગ ટૂલના ઉત્પાદકો સપાટીની તૈયારી માટે અને બર્નિંશિંગ માટે કેટલો સ્ટૉક રાખવો, તેની ભલામણ કરે છે. પરંતુ શ્રેષ્ઠ પરિણામો માટે કેટલાક પરીક્ષણો કરવા તે ઇચ્છનીય છે.

શરુઆતમાં મળેલી ફિનિશ સપાટીના સ્વરૂપ દ્વારા પરિમાણોમાં પરિવર્તન નિયંત્રિત થાય છે. સામાન્ય રીતે જો ફિનિશ સપાટી ખરબચડી હોય, તો લીસી સપાટીની તુલનામાં પરિમાણોમાં વધુ ફેરફાર થઈ શકે છે.

બર્નિંશિંગ માટે સપાટી તૈયાર કરતી વખતે સુસંગત પેટર્ન મેળવવા માટે બોઅરિંગ કરવાની ભલામણ કરવામાં આવે છે.

મટીરિયલનું ગ્રેન સ્ટ્રક્ચર એ પરિમાણોને બદલવામાં બીજો મહત્વપૂર્ણ પરિબળ છે. જો મટીરિયલનું ગ્રેન સ્ટ્રક્ચર કોઈ ફ્લેક્સિંગ વિના સપાટીના ખાડામાં સરળ પ્રવાહ માટે અનુકૂળ હોય, તો પરિમાણો સરળતાથી બદલાઈ શકે છે.

પરિમાણોની અંદરનો કુલ તફાવત સિન્ટર્ડ સેલ્ફ-લુબ્રિકેટિંગ બુશિંગ્સ પર 0.07 થી 0.08 મિમી અને કઠણ મટીરિયલ પર 0.002 થી 0.003 મિમી સુધીનો હોઈ શકે છે.

ટ્રાયલ માટે 0.015 થી .02 મિમી સ્ટૉક એ સારો પ્રારંભિક બિંદુ છે.

શીતક

લીસો સપાટી ફિનિશ મેળવવા માટે, કોઈપણ સ્ટઁડર્ડ, હલકા વજન અને ઓછી વ્હિસ્કૉસિટી વાળું લ્યુબ્રિકેટિંગ તેલ અથવા બર્નિંશિંગ કરવામાં આવતા ધાતુઓ અથવા ઍલોય સાથે સુસંગત કોઈપણ ખનિજ, સલ્ફર અથવા ઓગળી શકે એવા તેલનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે. ઉદાહરણ તરીકે, ઍલ્યુમિનિયમ અથવા મૅગ્નેશિયમ ઍલોય માટે, ઓછી વ્હિસ્કૉસિટી વાળા, સારી રીતે રિફાઇન કરેલા તેલ પર આધારિત શીતકનો ઉપયોગ કરવો જોઇયે.

કાસ્ટ આયર્ન માટે ખનિજ સીલ તેલ આદર્શ છે. યંત્રભાગ પર પુષ્કળ શીતક છોડવાની ભલામણ કરવામાં આવે છે. ધાતુના કણો અને અન્ય કચરો દૂર કરવા માટે શીતકનું ફિલ્ટરેશન કરવું

આવશ્યક છે.

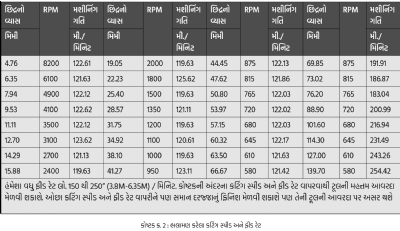

બર્નિશિંગ ટૂલના લાક્ષણિક પૅરામીટર

બર્નિશ કરેલા બોઅર પર મશીનિંગ દ્વારા તયાર કરેલા સપાટીની ખામીયોની અસરો.

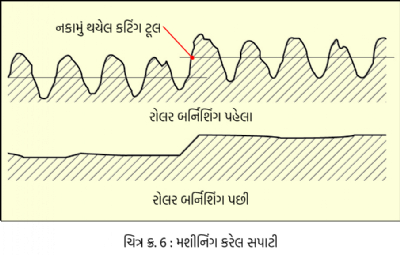

1. તૂટેલા કટિંગ ટૂલને કારણે થતી ખામીના પરિણામો:

જ્યારે કટિંગ ટૂલ તૂટી જાય છે અને બોઅરિંગ પછી બોઅરની સપાટીપર કોઈ ચિહ્નો ધ્યાનમાં આવતા નથી, ત્યારે તૂટેલા ટૂલની ધારથી બર્નિશ કરેલી સપાટી પર એક જાતની લહેરો (વેવ્હીનેસ) દેખાય છે, અને/ અથવા સપાટીની શરુઆતમાં એક સ્ટેપ દેખાય છે.

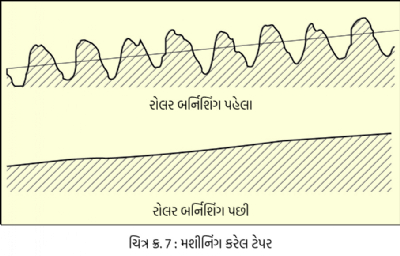

જો બર્નિંશિંગ માટે તૈયાર કરેલી સપાટી પર કોઈ ટેપર હોય, તો તે બર્નિશ કરેલા બોઅર પર પ્રતિબિંબિત થાય છે.

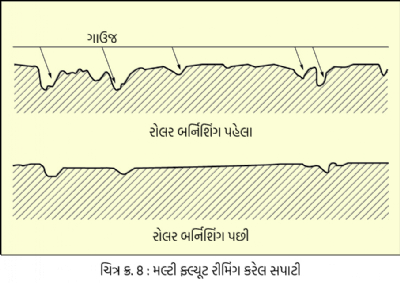

"ગાઉજ" = ડ્રૅગના રીમર ચિહ્નો અથવા અસ્વચ્છતાના ચિહ્નો.