‘પ્રગતિ’નો ઇન્ડેક્સિંગ ટરેટ: ચોથા અક્ષ માટેનો સક્ષમ વિકલ્પ

14 Oct 2020 16:48:52

13-14 વર્ષ સી.એન.સી. મશીનિંગનો અનુભવ લીધા બાદ મેં 2012 માં મારો સ્વતંત્ર વ્યવસાય શરૂ કર્યો. શરૂઆતમાં એક સિંગલ સી.એન.સી. ટર્નિંગ મશીન લઈને વ્યવસાય શરૂ કર્યો અને વ્યવસાયમાં હરીફાઈ ધ્યાનમાં રાખીને મેં એકજ મુખ્ય ઉદ્દેશ્યને નજર સામે રાખીને કામ શરૂ કર્યું કે માલ પૂરો પાડનાર અન્ય વિક્રેતાની સરખામણીમાં આપણી પાસે એવો કોઈક સેટઅપ જોઈએ કે જે બજારમાં ઉપલબ્ધ ન હોય. તેની માટે સૌ પ્રથમ સી.એન.સી. લેથ મશીન અને પછી વી.એમ.સી. મશીન ખરીદ્યાં. એ દરમિયાન જ પોતાની મશીન-શૉપની ક્ષમતા વધારવા માટે શું થઈ શકે, એ વિશે વિચારવાનું શરૂ કરી દીધું.

કોઈ એક કાર્યવસ્તુના 2 કે 3 પૃષ્ઠભાગોપર 3 અક્ષ વાળા વી.એમ.સી. મશીન દ્વારા મશીનિંગનું કામ કરવા માટે 2 થી 3 સેટઅપ જરૂરી હોય છે. એમાં વધુ કાર્યક્ષમતા લાવવી હોય તો, એ વી.એમ.સી. સાથે જ વધારાનો ચોથો અક્ષ (C અક્ષ) લેવો અથવા નાનું એચ.એમ.સી. મશીન લેવું, એ બે જ વિકલ્પો છે. પણ એ બન્ને વિકલ્પો ખર્ચાળ છે. ચોથો અક્ષ એચ.એમ.સી.ની સરખામણીમાં સસ્તો વિકલ્પ છે. એની ઇન્ડેક્સિંગની ચોકસાઈ પણ +/-20 સેકંડ મળે છે. 100 મિમીની ત્રિજ્યા પર આ તફાવત +/-0.03 મિમી સુધી દેખાય છે. જ્યાં આપણને કોણીય સંબંધ (અઁગ્યુલર રિલેશન) અથવા સમકેન્દ્રતા (કૉન્સેન્ટ્રિસિટી) મહત્ત્વની ન હોય, ત્યાં આપણે ચોથા અક્ષનો ઉપયોગ કરી શકીએ. આ પ્રકારની કાર્યવસ્તુ જ્યારે અમારી પાસે આવી, ત્યારે ‘પ્રગતિ’એ વિકસિત કરેલ ઇન્ડેક્સિંગ ટરેટનો વિકલ્પ અમારી સામે આવ્યો. આનો ઉપયોગ કરીને ટેબલના 8, 12 એવી રીતના કોણીય ભાગો (અઁગ્યુલર ડિવિઝન) માટે એટલે કે 45° અથવા 30° માં કાર્યવસ્તુને ફેરવીને મશીનિંગ કરી શકાય છે, એ સમજાયું.

3 અક્ષીય વી.એમ.સી. મશીન પર કોઈક કાર્યવસ્તુના પૃષ્ઠભાગનું મશીનિંગ કરવા માટે 3 થી 4 જુદા-જુદા સેટઅપમાં કાર્ય કરવાને બદલે ટરેટ અને ફિક્શ્ચરનો ઉપયોગ કરીને જોઈતો ઇન્ડેક્સિંગ કોણ (અઁગલ) મળે, તો મોટા ભાગનું કાર્ય વધુમાં વધુ 1 અથવા 2 સેટઅપમાં પૂર્ણ થઇ શકે છે.

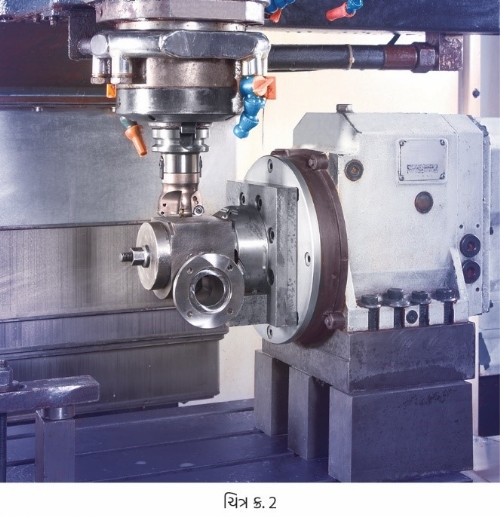

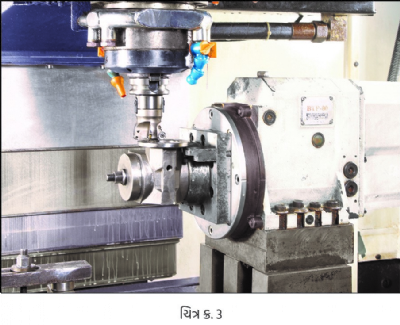

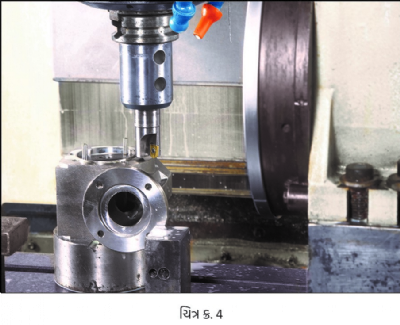

ઇન્ડેક્સિંગ ટરેટનો ઉપયોગ કરીને કાર્યવસ્તુનું મશીનિંગ કઈ રીતે કરવામાં આવ્યું એ આપણે ઉદાહરણ દ્વારા જોઈએ. ચિત્ર ક્ર. 1 માં દર્શાવ્યા મુજબ કાર્યવસ્તુ પર 6 બાજુથી મશીનિંગનું કાર્ય કરવાનું છે. ચિત્ર 2 અને 3 માં બતાવ્યા મુજબ કાર્યવસ્તુને ઇન્ડેક્સિંગ ટરેટ પર લગાડીને એકજ સેટઅપમાં ચારેય બાજુથી મશીનિંગ કરી શકાય છે. ચિત્ર ક્ર. 4 માં તેની બાકી રહેલી બાજુઓનું મશીનિંગ કરવા માટેની વ્યવસ્થા બતાવેલ છે.

ચોથા અક્ષ C માટે 4 થી 4.50 લાખ જેટલો ખર્ચ આવે છે. જ્યારે સતત ફરતા અક્ષદ્વારા થતું કામ અથવા 30° 45° એવી શ્રેણીમાં ન હોય તેવા કોણમાં કામ કરવું હોય, તો ચોથો અક્ષ જરૂરી છે, પણ જો 4, 8, અથવા 12 જેવી સ્થિતિમાં ટરેટ ફેરવીને કાર્ય કરવાનું હોય તો ટરેટ વધુ પોસાય.

ઇન્ડેક્સિંગ ટરેટ માટે કંપનીએ અમને ખાતરી આપેલી ચોકસાઈ +/- 6 સેકંડ છે. 225 મિમી રેડિયલના અંતર પર બે છિદ્રો પાડવાના હોય તો 50 માઈક્રોન સુધીની ચોકસાઈ મળે છે અને એ પૂરતી છે. AMS પાસેથી અમે તેનું ઇન્ટરફેસિંગ કરાવી લીધું છે. (પ્રોગ્રામિંગ માં B અને જે નંબર હોય તે નાંખવો પડે છે.) તેથી જુદું પાવરપેક લેવાની જરૂર નથી પડતી. હાલમાં બજારમાં હાઇડ્રોલિક અને ઇલેક્ટ્રિકલ એમ બે પ્રકારના ટરેટ મળે છે. વી.એમ.સી. સાથે હાઇડ્રોલિક પાવરપેક નથી હોતું. માટે જ ઇલેક્ટ્રિકલ ટરેટ વધુ અનુકૂળ પડે છે.

કામના કલાક ઓછા કરવા હમેશાં પડકારજનક હોય છે. ટૂલિંગ કઈ રીતે વાપરવા ઈત્યાદી આયોજન અમે અમારી રીતે કરીએ છીએ. એકાદ યંત્રભાગ (કૉમ્પોનન્ટ) આવે ત્યારે એનું ડ્રોઈંગ જોઈને એને કઈ રીતે તૈયાર કરવો, તેમજ ઓછામાં ઓછા સેટઅપમાં વિશ્વસનીય પ્રક્રિયા કઈ રીતે જાળવવી, એ દ્રષ્ટિકોણથી પ્રક્રિયા નક્કી થાય છે. આવા સમયે વી.એમ.સી. પરના સેટઅપ ઓછા કરવા માટે ચોથો અક્ષ ધરાવતું મશીન હંમેશા ઉપયોગી નિવડે છે, એવું અનુભવે સાબિત થયું છે. અમુક જરૂરી કાર્યોમાં C અક્ષ માટે વિકલ્પ નથી હોતો. પરંતુ કારખાનામાં જો જુદા જુદા અક્ષ વાળાં મશીનો, એટલે કે C અક્ષ, ઇન્ડેક્સર અને ઇન્ડેક્સિંગ ટરેટ જેવાં મશીનો ઉપલબ્ધ હોય, તો વી.એમ.સી. માં બહુપયોગીતા વધી શકે છે, એ પણ અમારા ધ્યાનમાં આવ્યું.

નિલેશ ટોણમારે,

સંચાલક, પ્રાઇમ ઇંડસ્ટ્રીઝ

9881593947

prime.machiningtechnologies@gmail.com

નિલેશ ટોણમારે મેકૅનિકલ એન્જિનિયર છે અને એમને સી.એન.સી. મશીનિંગ ક્ષેત્રનો 18 થી વધુ વર્ષોનો અનુભવ છે. પ્રિસીજન મશીન પાર્ટસ તૈયાર કરનારી કંપની ‘પ્રાઇમ ઇંડસ્ટ્રીઝ’ના તેઓ સંચાલક છે.