એચ.એસ.એસ. ટૂલ અને તેની ઉપયુક્તતા

14 Oct 2020 17:35:33

કોઈ પણ મશીનિંગ કરનારા કારખાનામાં સૌથી મહત્ત્વનો ઘટક એટલે એ કારખાનામાં વાપરવામાં આવતા ટૂલ હોય છે. કારણ કે કારખાનામાંથી બહાર નીકળનાર અંતિમ ઉત્પાદનની ગુણવત્તા, ઉત્પાદન માટે થનારો ખર્ચ, અને ઉત્પાદકતા આ તમામ પાસાઓની યથાર્થતા ‘ટૂલ’પર જ નિર્ભર હોય છે, એટલે એ ટૂલનું મહત્ત્વ ખૂબ વધુ હોય છે. આજે બજારમાં કટિંગ ટૂલ તૈયાર કરનારી અનેક કંપનીઓ છે. એમાંથી અમુક કંપનીઓ ખરા અર્થમાં અસાધારણ હોય છે, જ્યારે અસંખ્ય નાની કંપનીઓ સ્થાનિક ધોરણે પોતાનું અસ્તિત્વ ટકાવી રાખવા પ્રયત્નશીલ છે. આજના આ લેખમાં આપણે યંત્ર ઉદ્યોગમાં છેલ્લા કેટલાક દશકો દરમિયાન વાપરવામાં આવતા હાઈસ્પીડ સ્ટીલ (એચ.એસ.એસ.) ટૂલ વિશે માહિતી મેળવીશું.

20 માં શતકની શરૂઆતમાં બજારમાં હાઈ કાર્બન સ્ટીલની બોલબાલા હતી. જેનો ઉપયોગ સ્ટીલના મશીનિંગ ટૂલમાં અગાઉ કરવામાં આવતો. (દા. ત. નૉનફેરસ મેટલના વાપરવામાં આવતા ટૅપ) એમની સખતાઈ (હાર્ડનેસ) તો વધુ હતી જ અને સાથેસાથે તેનું બરડપણું (બ્રિટલનેસ) પણ વધુ હતું. કોઈ એક વસ્તુની સખતાઈ વધે તેમ તેમ તેની બરડતાપણ વધી શકે છે. ટૂલ તૈયાર કરવા માટે વપરાતા મટેરિયલની સખતાઈ એ તેનો સૌથી વધુ મહત્ત્વનો ભૌતિક ગુણધર્મ હોય છે. એ તો વધુ હોવો જરૂરી છેજ પણ તેની સાથે એની બરડતા ખૂબ ઓછી હોવી પણ ખૂબ જરૂરી છે. એજ કારણે ઉચ્ચ કાર્બન સ્ટીલના વિકલ્પરૂપે એચ.એસ.એસ. ની શોધ કરવામાં આવી. ઉચ્ચ કાર્બન સ્ટીલકરતાં એચ.એસ.એસ. ની બરડતા ઓછી હોવાને લીધે અનિયમિત આકારની કાર્યવસ્તુનું મશીનિંગ કરતી વખતે એચ.એસ.એસ. ટૂલના અકાળે ટુકડા પડતા નથી. ધાતુ કાપતી વખતે ઉષ્ણતાનું નિર્માણ થાય છે, જે કારણે ટૂલનું તાપમાન પણ ખૂબ વધે છે. હાઈ કાર્બન સ્ટીલ 180° તાપમાનપર મૃદુ થવાની શરૂઆત થાય છે. એથી વિપરીત એચ.એસ.એસ. ટૂલ 500° જેટલા ઉચ્ચ તાપમાને પણ પોતાની સખતાઈ જાળવી રાખે છે. એટલે એચ.એસ.એસ. ટૂલ વાપરવાથી કાર્યો અધિક ઝડપથી કરવાનું સંભવ બને છે. આજકાલ ધાતુ કાપવા માટે હાઈ કાર્બન સ્ટીલ ટૂલનો ઉપયોગ ભાગ્યેજ થાય છે.

ભારતીય લઘુ અને મધ્યમ ઉદ્યોગ કંપનીઓમાં હજી પણ ઉચ્ચ ગતિના અત્યાધુનિક મશીનોની સંખ્યા ઓછી છે. આ મશીનપર કાર્બાઈડ ટૂલનું આયુષ્ય લાંબુ હોય છે, માત્ર આપણા દેશમાં આજે પણ પરંપરાગત પદ્ધતિથી કામ કરનારી અનેક નાની મોટી કંપનીઓ છે. ઘણી ખરી કંપનીઓમાં લેથ મશીન, ડ્રિલિંગ મશીન, યુનિવર્સલ મિલિંગ મશીન જેવા પરંપરાગત મશીન વાપરીનેજ કામ કરવામાં આવે છે. એચ.એસ.એસ. ટૂલનો ઉપયોગ આવા મશીનપરજ વધુ કરવામાં આવે છે.

જૂની ટેકનોલોજીવાળા લેથ મશીન, ડ્રિલિંગ મશીન, યુનિવર્સલ મિલિંગ મશીન વગેરેનો ઉપયોગ આપણા દેશમાં હજી પણ થઇ રહ્યો છે. આ મશીનોમાં વીજળીનો વપરાશ ઓછો હોય છે. પરંતુ અમુક ચોક્કસ સમયાવધિબાદ આ મશીનમાં સ્પિન્ડલ પ્લે અથવા ટેબલ પ્લે જેવી ક્ષતિ ઉદ્ભવે છે. વિદેશોમાં મશીનનું આયુષ્ય એ કામના સમયપત્રકપ્રમાણે અથવા એમના ઉત્પાદનની તારીખોપ્રમાણે નક્કી કરવામાં આવતું હોય છે. ત્યારપછી એ મશીનને બાદ કરી બદલવામાં આવે છે. એવું આપણે ત્યાં કરવામાં આવતું નથી. કાર્બાઈડ ટૂલનો ઉપયોગ કરવાનો હોય તો ત્યાં આ પ્રકારની વ્યવસ્થા ચાલતી નથી. કાર્બાઈડ ટૂલને કારણે મશીનિંગ ટૂલનું આયુષ્ય ભલે વધુ સારું મળતું હોય પણ જૂના મશીનોમાં આવા દોષ હોવાને કારણે કાર્બાઈડ કોઈપણ હિસાબે ટકી શકે નહિ. ટૂલને ધક્કો લાગવાથી તે તૂટવાની સંભાવના વધી જાય છે.

એચ.એસ.એસ. ટૂલની ભૂમિતી

ટૂલ તૈયાર કરતી વખતે એનું આયુષ્ય વધારવા માટે અલગ અલગ ભૂમિતી રચવામાં આવે છે. દાખલા તરીકે કાસ્ટિંગ માટે ડ્રિલનો પોઈન્ટ અઁગલ બદલવો. આવે સમયે ડ્રિલને ડબલ અઁગલ પોઈન્ટ ભૂમિતી, અર્થાત 118° થી લઈને 90° પોઈન્ટ અઁગલ રાખવામાં આવે છે અથવા સ્ટેનલેસ સ્ટીલ હશે, તો 135° પોઈન્ટ અઁગલ રાખવામાં આવે છે.

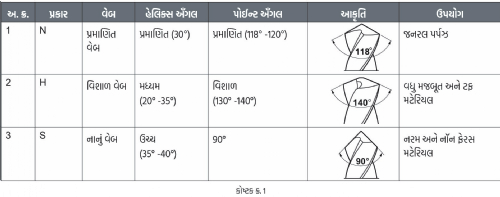

ટૂલની ડિઝાઈન કરતી વખતે સાધારણ રીતે N ટાઈપ, S ટાઈપ અને H ટાઈપ એવા 3 પ્રકારની ભૂમિતીમાં તૈયાર કરવામાં આવે છે. (સંદર્ભ માટે કોષ્ટકક્ર. 1 જુઓ)

• N ટાઈપ અર્થાત નૉર્મલ, જેની મશીનિંગ ક્ષમતા સારી હોય છે, એવા મટેરિયલ માટે આ ટૂલ વાપરવામાં આવે છે.

• H ટાઈપ ભૂમિતી ધરાવતા ટૂલ, જેની મશીનિંગ ક્ષમતા ઓછી હોય છે, એવા મટેરિયલ માટે વાપરવામાં આવે છે. આવા મટેરિયલ કાપવા માટે મુશકેલ હોય છે. ટૂલની અપેક્ષિત કામગીરી મેળવવા માટે H પ્રકારની ભૌમિતિક રચનામાં હેલિક્સ અઁગલ ઓછો રાખવામાં આવે છે. રેક અઁગલ પણ ઓછો રાખવામાં આવે છે. એટલે એની કાપવાની ધાર વધુ મજબુત બને છે અને એનું આયુષ્ય વધે છે.

• S ટાઈપ ભૂમિતીનો ઉપયોગ નરમ (સૉફ્ટ) મટેરિયલ માટે કરવામાં આવે છે. આ મટેરિયલનું મશીનિંગ કરવું સરળ હોય છે. આવી ધાતુઓનો મેલ્ટિંગ પૉઈન્ટ (પીગળવાનું બિંદુ) ઓછો હોવાથી ટૂલ ચાલુ હોય ત્યારે ઉષ્ણતા નિર્માણ થઇ કાપવાની ધાર પર કોલ્ડ વેલ્ડિંગ (અથવા બિલ્ટ અપ થયેલ ધાર) થાય છે. કાર્યવસ્તુનું મટેરિયલ કાપવાની ધારને ચોટવું એટલે જ એક પ્રકારે કોલ્ડ વેલ્ડિંગ થવું. એ ઘટના ટાળવા માટે મટેરિયલ પર કામ કરતી વખતે હાય રેક અઁગલ રાખવામાં આવે તો પણ ચાલી શકે. આવા વખતે એનો હેલિક્સ અઁગલ પણ વધુ રાખવામાં આવે છે.

એચ.એસ.એસ. ટૂલ સતત વાપરવાથી એમાં ઘસારો પડે છે. યોગ્ય ભૌમિતિક રચનાનો સાથ મળે, તો આ ટૂલ વધુ ઉત્તમ રીતે ચાલે છે.

એચ.એસ.એસ. પર કરવામાં આવતા કોટિંગ અને એની શ્રેણીઓ

‘બિરલા પ્રિસિજન ટેક્નો. લિ.’ (ઈન્ડિયન ટૂલ્સ) કંપનીએ એચ.એસ.એસ. ટૂલના ગ્રાહકો માટે અગત્યનો, પ્રતિયંત્ર ભાગ કિંમત, એ ખર્ચ ઓછો કરવાનો પ્રયત્ન કરેલ છે. કાર્બાઈડના મશીનિંગ ટૂલની યંત્રભાગ દીઠ કિંમત ખૂબ ઓછી છે, કેમકે એનું આયુષ્ય ઘણું લાંબુ છે.

કાર્બાઈડ ટૂલની સામે કિફાયતી રહેવા માટે એચ.એસ.એસ ટૂલ પર વિવિધ પ્રકારના કોટિંગ કરવામાં આવે છે. TiN, TiCN હાર્ડ ક્રોમ પ્લેટિંગ વગેરે કોટિંગ કરવામાં આવે છે. અમુક ઍપ્લિકેશન પર કામ કરતી વખતે નાઈટ્રાઈડિંગ, બ્લૂ ટેમ્પરિંગ જેવી પ્રક્રિયા કરીને ટૂલનું આયુષ્ય વધારવામાં આવે છે. દાખલા તરીકે, કોઈ એક મટેરિયલ પર ડ્રિલદ્વારા 100 છિદ્રો કરવાના હોય અને જો એ ડ્રિલને આપણે જરૂરી હોય તે પ્રમાણેનું કોટિંગ કરીને વાપરીએ તો એનું આયુષ્ય 35% થી 50% જેટલું ચોક્કસ વધે છે. ઉત્પાદક તરફથી પ્રત્યેક મટેરિયલ માટે તેના ભૌતિક ગુણધર્મ અનુસાર અલગ અલગ કોટિંગની ભલામણ કરવામાં આવી હોય છે. કયું કોટિંગ લગાડવું તે એના ઉપયોગપર નિર્ભર હોય છે. એલ્યુમિનિયમ, હીટ રેઝિસ્ટન્ટ એલોય માટે અલગજ પ્રકારનું કોટિંગ હોય છે.

એચ.એસ.એસ. ટૂલમાં M2, M35, M42 એમ કુલ ત્રણ પ્રકારની શ્રેણી બજારમાં ઉપલબ્ધ છે. M2 માં કોબાલ્ટ નથી હોતો. M35 માં 5% કોબાલ્ટનું મિશ્રણ હોય છે. M42 માં 8% કોબાલ્ટ મિશ્રિત હોય છે. રેડ હૉટ હાર્ડનેસ (કર્તન ચાલુ હોય ત્યારે ટૂલ અમુક વખતે ગરમ થઇ લાલ રંગનું થાય છે, છતાં તે તૂટતું નથી) વધારવી એ કોબાલ્ટનો મુખ્ય ગુણધર્મ છે. કામની જરૂરિયાત અનુસાર યોગ્ય ટૂલનું ચયન કરવા માટે આ વર્ગીકરણ કરવામાં આવે છે, અમુક ઠેકાણે M2 વ્યવસ્થિત કામ નથી કરતું. તેની ધાર થોડાજ સમયમાં બુઠ્ઠી (બ્લંટ) થઇ જતી હોય છે. ઉદાહરણરૂપે ઉષ્ણતારોધક મિશ્રધાતુ (હીટ રેઝિસ્ટન્ટ અલોય), તેમજ અમુક પ્રકારના સ્ટેનલેસ સ્ટીલ. એમની પર જો M2 ને બદલે M35 વાપરવામાં આવેતો ટૂલની આવરદા વધી જય છે. M35 પર TiN, TiCN નું કોટિંગ કરવામાં આવે તો ટૂલનું આયુષ્ય સાધારણ રીતે 30 થી 35% હજી વધુ વધી જાય છે. જેમ જેમ કોબાલ્ટ વધે છે તેમ તેમ સખતાઈ પણ વધે છે. તેની સાથે વધતી બરડતાનો વિચાર કરીને અમુક રેન્જમાં સખતાઈનીપસંદ કરી શકાય છે. M2 ની સખતાઈ 63-64 HRC સુધીની હોય છે. M35 ની સખતાઈ 64-65 HRC સુધીની હોય છે. M42 ની સખતાઈ 65-66 HRC સુધીની હોય છે.

એચ.એસ.એસ. ટૂલની હીટટ્રીટમેન્ટમાં સખતાઈ અને તેની સાથે સાથે તેની ટફનેસ પણ વધારવાનો પ્રયત્ન કરવામાં આવેલ હોય છે. એની આઘાત શોષવાની ક્ષમતા કાર્બાઈડ કરતાં વધુ સારી હોય છે. કાર્બાઈડની સખતાઈ 80 થી 85 HRC અર્થાત ઉચ્ચક્ષમતાની હોય છે.

એચ.એસ.એસ.ની સખતાઈ 63 થી 66 HRC સુધીની હોવાને કારણે તેની બરડતા કાર્બાઈડ કરતાં ઓછી હોય છે. તેમજ તેની ટફનેસ કાર્બાઈડ કરતાં વધુ હોવાને કારણે એચ.એસ.એસ.નું મશીનિંગ ટૂલ જલ્દી તૂટતું નથી.

એચ.એસ.એસ. અને કાર્બાઈડ ટૂલ વચ્ચેનોફરક

1. એચ.એસ.એસ. કરતાં કાર્બાઈડના ટૂલ મોંઘા હોય છે. એટલે જો એ તૂટી જાય તો આર્થિક નુકસાન ખૂબ વધુ હોય છે. ‘બિર્લા પ્રિસિજન ટેક્નો લિમિટેડ’ (ઇન્ડિયન ટૂલ્સ) કે જેમણે એક એચ.એસ.એસ. ડ્રિલ તૈયાર કરેલ હતી. એનો વ્યાસ 90 મિમી અને એની લંબાઈ 2000 મિમી હતી. આ ડ્રિલનો ઉપયોગ BHEL કંપનીના અર્થ મુવિંગ ઈક્વિપમેંટમાં કરવાનો હતો. આ ડ્રિલ એકલા એચ.એસ.એસ. માં અથવા EN શઁક લગાડીને બે ધાતુઓમાં (બાયમેટેલિક) પણ કરી શકાય છે. પણ ગ્રાહકની જરૂરીયાતને આધારે તેની રચના નક્કી કરવામાં આવે છે. એનો આગળનો ભાગ બ્રેજ્ડ કાર્બાઈડમાં કરવું શક્ય છે. પણ જે કામ માટે આ ડ્રિલ તૈયાર કરવામાં આવી હતી, તે માટે તેનો ઉપયોગ કરવો યોગ્ય ગણાત નહિ. તે ઉપરાંત આવા આકારનું કાર્બાઈડ બનાવવું હોય તો, તેની કિંમત અમુક લાખોમાં હશે. અને જો બનાવવામાં આવે તો મશીનપર ચાલશે નહિ. કેમકે એ આંચકો-શૉક શોષી શકતું નથી. જરા અમથો આંચકો લાગવાથી એ તૂટી જાય છે. એ સરવાળે મોંઘું પડે છે. આજકાલ એના વિકલ્પ તરીકે મધ્યમ કાર્બન સ્ટીલની બોડી બનાવીને તેનાપર કાર્બાઈડ ઇન્સર્ટ બેસાડી શકાય છે, છતાં એવા ટિપ પણ જલ્દી જ તૂટી જાય છે.

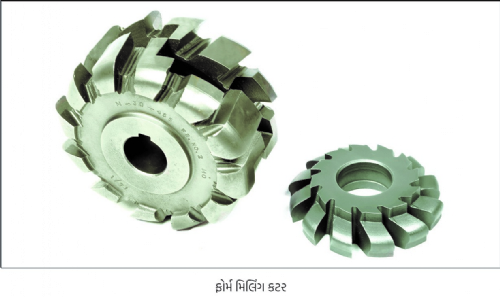

2. અમુક નિશ્ચિત કામમાં કાર્બાઈડનું આયુષ્ય વધુ હોય છે. ઉદાહરણ તરીકે ટર્નિંગ, બોઅરિંગ, ફેસ મિલિંગ જેવા કામોમાં કાર્બાઈડનું આયુષ્ય વધેલું હોવાનું જોવા મળ્યુ છે. કાર્બાઈડ આ ક્ષેત્રમાં એચ.એસ.એસ. સામે એક તંદુરસ્ત સ્પર્ધાનું નિર્માણ કરે છે. માત્ર મોટા આકારના ડ્રિલ, ટેપ, મિલિંગ ઑપરેશન માટે જરૂરી કટર, જેવા કે સ્લૅબ મિલિંગ કટર, હોબિંગ કટર એવા ઑપરેશન માટે હજી સુધી એચ.એસ.એસ. નો યોગ્ય વિકલ્પ મળ્યો નથી. એ ઠેકાણે એચ.એસ.એસ. પર નિર્ભર રહેવું પડે છે.

3. એચ.એસ.એસ.ની ડ્રિલ, રીમર, મલ્ટીપલ પોઈન્ટ ફોર્મ ટૂલ, બ્રોચ, ગિઅર હોબ, ગિઅર શેપિંગ ટૂલ, સ્લૅબ મિલિંગ કટર, સર્ક્યુલર સ્લિટિંગ સૉ જેવા ટૂલ કાર્બાઈડ કરતા સસ્તા હોય છે. તેમજ એ કામ માટે તે યોગ્ય પ્રકારે ચાલતા હોવાને કારણે એમની કામગીરી અને કિંમતનો વિચાર કરતા કાર્બાઈડ કરતાં ઘણા સારા છે.

4. એચ.એસ.એસ. ટૂલની ધાર કાઢવી એ કાર્બાઈડ ટૂલની ધાર કાઢવા કરતાં સસ્તું પડે છે. એચ.એસ.એસ. ટૂલને ધાર કાઢવા માટે ફક્ત ઍલ્યુમિનિયમ ઑક્સાઈડના ગ્રાઇન્ડિંગ વ્હીલ જરૂરી હોય છે. એક સાદા ટૂલ અઁડ કટર ગ્રાઈન્ડરપર તે બેસાડવામાં આવે છે. કોઈક એચ.એસ.એસ. ડ્રિલને સાદા પેડેસ્ટલ ગ્રાઈન્ડર પર જો ધાર કાઢવામાં આવે તો તે પણ ચાલી શકે છે. કાર્બાઈડ ટૂલની ભૂમિતી ધાર કાઢતી વખતે પરિપૂર્ણ ન થાય, તો તે મશીનપર તૂટવાની શકયતા હોય છે. એ કારણે કાર્બાઈડ ટૂલને ધાર કાઢવામાં સી.એન.સી. ટૂલ અઁડ કટર ગ્રાઈન્ડર મશીન જેવા અદ્યતન મશીન અને ડાયમંડ વ્હીલ, CBN ની જરૂર પડે છે. એટલા માટે એની ધાર કાઢવાની કિંમતપણ વધુ હોય છે.

બિર્લા પ્રિસિજન ટેક્નો લિ. (ઇન્ડિયન ટૂલ્સ) ની ખાસિયતો

ગ્રાહકોની જરૂરિયાતઅનુસાર 0.75 થી 135 મિમી વ્યાસના ટેપર અથવા સમાંતર (પેરેલલ) અને 2000 મિમીની લંબાઈ સુધીના (L/D અનુસાર) ડ્રિલ તૈયાર કરવા, એ આ કંપનીની ખાસિયત છે. આ ડ્રિલ ડીપ હોલ ડ્રિલિંગમાં વાપરવામાં આવે છે. ડીપ હોલ ડ્રિલિંગમાં ડ્રિલ તૂટવાનું પ્રમાણ વધુ હોવાથી, તે સરવાળે અત્યંત ત્રાસદાયક સાબિત થાય છે. આવી ડ્રિલના તૂટી ગયેલ કટકાઓને બહાર કાઢવા એ ખૂબ મગજમારીનું કામ હોય છે. એટલા માટે અહીં એચ.એસ.એસ.નો ઉપયોગ મોટાપ્રમાણમાં કરવામાં આવે છે.

ગ્રાહકસેવા

‘બિર્લા પ્રિસિજન ટેક્નો લિમિટેડ’ (ઇન્ડિયન ટૂલ્સ) કંપની સ્લૅબ મિલિંગ કટરનું ઉત્પાદનપણ કરે છે. ગન મેટલ, કોપર, બ્રાસ જેવા નૉનફેરસ કાસ્ટિંગના મિલિંગ માટે આ સ્લૅબ મિલિંગ કટરનો ઉપયોગ કરવામાં આવે છે. આ માટે બનાવવામાં આવેલ એક ખાસ પ્રકારના એસ.પી.એમ. પર આ પ્રકારના બે કટરની વચ્ચેથી નૉનફેરસ ધાતુની લાદી પસાર થતી હોય છે અને બન્ને પૃષ્ઠભાગોનું એક સાથે એક સમયે મશીનિંગ કરવામાં આવે છે. એનો વ્યાસ 205 મિમી અને લંબાઈ 550 મિમી હોય છે. ઇન્ટરપ્ટેડ મશીનિંગ કરવાનું હોવાથી કાર્બાઈડનું કટર એ ઠેકાણે અપેક્ષાપ્રમાણે ચાલ્યું જ નહિ. એટલા માટે તે એચ.એસ.એસ. માંથી જ બનાવવું પડ્યું. કટરની ડિલિવરી થયા બાદ થોડા સમય બાદ ગ્રાહકે એવી ફરિયાદ નોંધાઈ કે કંપનીએ આપેલ કટર અપેક્ષા મુજબ કામગીરી કરતું નથી. ટૂલ ચિપ ઑફ થઇ ગયું છે. ગ્રાહકને ત્યાં રૂબરૂ મુલાકાત બાદ એ બાબત સ્પષ્ટ થઇ, કે એ કટરપર કોલ્ડ વેલ્ડિંગ થઇ ગયેલ છે. ઊંડો વિચાર કર્યા પછી એ સમજાયું કે જ્યાં કોલ્ડ વેલ્ડિંગ થયું છે, ત્યાં ઘર્ષણ વધુ થઇ ગયું હોવું જોઈએ. મટેરિયલ વધુ ચીકણું હોઈ શકે અથવા તો શીતકોના ચયનમાં ભૂલ રહી ગઈ હોય. આ તારણો પછી પ્રત્યેક ઘટકોનો ઉંડાણપૂર્વક અભ્યાસ કરવામાં આવ્યો. શીતકોની તપાસ કરવામાં આવી, મટેરિયલ તપાસવામાં આવ્યું. ટૂલની ભૂમિતી તપાસવામાં આવી. ‘શું આ ટૂલપર તમે રીગ્રાઇંડિંગ કર્યું છે, ફરીથી ધાર કાઢી છે?’ એ સવાલનો જવાબ એમણે હકારમાં આપ્યો. એમના ઑપરેટર સાથે જઈને એમનું રીગ્રાઇન્ડિંગ મશીન પણ ચકાસવામાં આવ્યું. ત્યારે ધ્યાનમાં આવ્યું કે એ મશીનપર ‘ફિંગર’ જ ન હતા. (રીગ્રાઇન્ડિંગ કરતી વખતે મશીનપર ‘ફિંગર’ ન હોય તો પ્રત્યેક ટિપનો રેક અઁગલ સમાન મળતો નથી. એટલે જ્યારે આ ટૂલ કામ કરતું હોય, ત્યારે અસમાન બળ ઉત્પન્ન થાય છે અને કાર્યવસ્તુનું ફિનિશ બગડી શકે છે. તેમજ ટૂલનું આયુષ્ય ઘટે છે.) અમે ચકાસવા ગયા ત્યારે કટરપર ફ્લુટિંગનું કામ ચાલુ હતું. પણ તે ઠેકાણે કોઈ રેફરન્સ ન હતી. એના સિવાય કટરની યોગ્ય ભૂમિતી તૈયાર કરવી શક્ય જ નથી. ત્યાર બાદ એ મશીનપર રેફરન્સ માટે એક પટ્ટી લગાડીને કટર રીગ્રાઈન્ડ કર્યા બાદ તે સમસ્યા દૂર થઇ હતી. આટલા સુધારા કર્યા પછી એજ કટરે ખૂબ સરસ કામગીરી બજાવી.

‘ફિંગર’ એ ટૂલ અઁડ કટર ગ્રાઇન્ડિંગ મશીનનો એક મહત્ત્વનો ભાગ છે. અગાઉ એ ન લગાડીને પણ ફ્લુટ ગ્રાઇન્ડિંગ કરવામાં આવતું. એના કારણે તે વખતે ‘ઈન્ડેક્સિંગ એરર’ ઉદ્ભવતી. ‘ઈન્ડેક્સિંગ એરર’ ને લીધે દરેક મશીનિંગ દરમિયાન એકસમાન ભાર રહેતો નથી. આમ અસમાન ભારને કારણે અમુક ધાર પર ભારમાં વધ ઘટ થતી રહેવાથી એ તૂટી જાય છે અથવા મટેરિયલ કાપવાની જગ્યાએ કોલ્ડ વેલ્ડિંગ થવાની શક્યતાઓ વધી જાય છે. એક વાર ‘ઈન્ડેક્સિંગ એરર’ ઉદ્ભવે એટલે મશીનિંગ કરતી વખતે મશીનમાં જર્ક-આંચકા લાગે છે અને ટૂલનું આયુષ્ય ઘટી જાય છે. ‘ફિંગર’ લગાડવાથી કટરની યુનિફોર્મિટી, રેક અઁગલ એકસમાન રાખવું સંભવ બન્યું હતું.

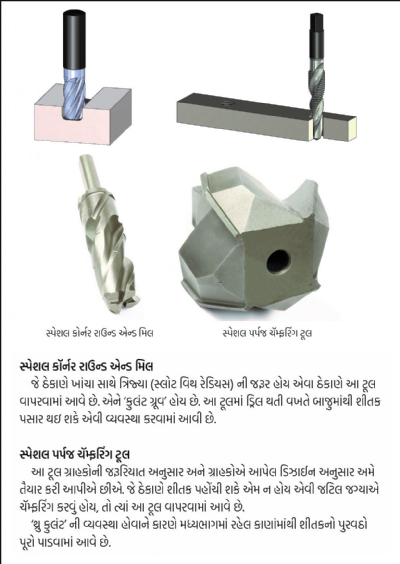

સિવાય આ કંપની કૉમ્બિનેશન ટૂલ પણ તૈયાર કરે છે. આમાં એકજ વખતે ડ્રિલિંગ, રીમિંગ, કાઉન્ટરબોઅરિંગ અને ચૅમ્ફર, આ બધામાંથી કોઈ પણ એકથી વધુ ઑપરેશન એક સાથે એકજ સમયે કરી શકે છે. એકજ સેટઅપમાં ડ્રિલિંગ કરીને થ્રેડિંગપણ કરવું સંભવ બને છે. આવા ઉત્પાદન માત્ર જરૂરિયાત મુજબજ બનાવીને આપવામાં આવે છે. આ કારણે મશીન તથા ઑપરેટરના સેટઅપ માટે લાગતો સમય બચી જાય છે. એકજ સેટઅપમાં બધાજ ઑપરેશન થવાથી સમય અને ખર્ચાની બચત થાય છે. વૈકલ્પિક રૂપે મશીન અને વ્યક્તિ બન્નેની ઉત્પાદકતા વધે છે. એમાં ગ્રાહકોનો મટેરિયલ હેન્ડલિંગ ખર્ચ, જે સામાન્ય રીતે ગણતરીમાં આવતો નથી, તેમાં ઘટાડો થાય છે. આમ થવાથી ઉત્પાદનની એકંદર કિમતમાં પણ ઘટાડો થાય છે. હાલની તીવ્ર સ્પર્ધામાં જો ટકવું હોય તો કોમ્બિનેશન ટૂલનો ઉપયોગ અનિવાર્ય છે. એમાં ડ્રિલ કમ રીમર, સ્ટેપ ડ્રિલ, ડ્રિલ કમ ટૅપ, સબલેન્ડ ડ્રિલ, વગેરે અનેક પ્રકારના ટૂલનો સમાવેશ હોય છે. આ કોમ્બિનેશન ટૂલ કાર્બાઈડમાં તૈયાર કરવા મુશ્કેલ હોવાથી એ માટે એચ.એસ.એસ. એ એક ઉત્તમ વિકલ્પ છે. જ્યાં સુધી આ જૂના મશીન વાપરવાનું ચાલુ રહેશે, ત્યાં સુધી આ ટૂલની માંગ રહેશે અને એચ.એસ.એસ.ની માર્કેટ અબાધિત રહેશે જ.

અનીલ ત્ર્યંબક તિડકે

મેકૅનિકલ ઇંજીનીયર

9960200268

aniltidke@indiantool.com

અનિલ ત્ર્યંબક તિડકે પાછલા 23 વર્ષોથી એચ.એસ.એસ. કટિંગ ટૂલના ક્ષેત્રમાં કાર્યરત છે. ઉત્પાદન, ઍપ્લિકેશન ઇંજીનિયરિંગ તેમજ સંશોધન અને વિકાસ આ ત્રણ ક્ષેત્રોમાં આપનો સારો અનુભવ છે.