5 અક્ષીય મશીન

14 Oct 2020 17:19:31

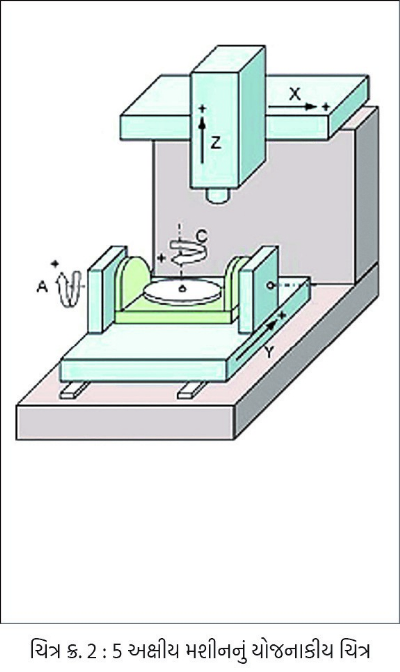

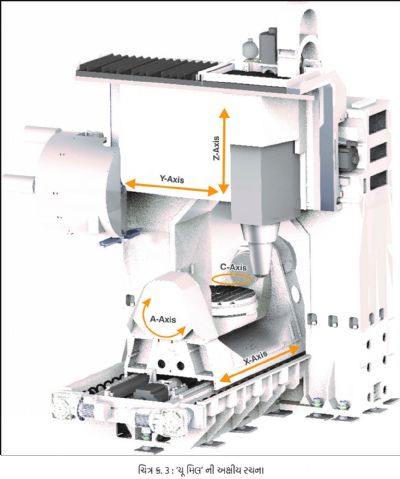

5 અક્ષીય, આ શબ્દ મશીનમાં ઉપલબ્ધ સક્રિય અક્ષ સાથે સંબંધિત છે. અત્યંત સરળ ભાષામાં કહીએ તો જો કોઈમશીનમાં, મશીનનું ટૂલ અથવા કાર્યવસ્તુ ધરાવતો મશીનનો ભાગ એકજ વખતે પાંચ અલગ અલગ અક્ષોમાં ફેરવી શકાતો હોય, તો એવા મશીનને 5 અક્ષીય મશીન કહેવામાં આવે છે. 3 અક્ષીય મશીનિંગ સેંટરમાં કાર્યવસ્તુ ટેબલની સાથે X અને Y આ બન્ને સમાંતર અક્ષીય દિશામાં આગળ પાછળ ફરી શકે છે અને ટૂલ સ્પિન્ડલની સાથે સાથે લંબરૂપ દિશામાં ઉપર અને નીચેની દિશા તરફ ફરી શકે છે. 5 અક્ષીય મશીનમાં A અને B એમ બે વધારાના રોટરી અક્ષ પણ હોય છે. આ કારણે કટિંગ ટૂલ દરેકે દરેક દિશામાંથી કાર્યવસ્તુ પર કામ કરી શકે છે.

યાંત્રિકી ભાગોનું નિર્માણ કરવાની ઉત્તમ ક્ષમતા, આવા આધુનિક કંટ્રોલર અને સોફ્ટવેર, વગેરેના ઉચિત સુમેળથી જ સંભવ બને છે. અક્ષોની સંખ્યા 3 થી 5 કરવાનો ફાયદો એ કે, એમ કરવાથી એક જ સેટઅપમાં કોઈ પણ આકાર અને ઘાટના યંત્રભાગ પર કોઈ પણ બાજૂથી અર્થાત દરેક બાજૂથી અપેક્ષિત પરિણામ મેળવવા મશીનિંગ પ્રક્રિયા કરવા માટે અગણિત સંભાવનાઓનું નિર્માણ થાય છે.

બજારમાં ઉપલબ્ધ 5 અક્ષીય મશીનિંગમાં સંરચનાની દ્રષ્ટીએ બે મુખ્ય પ્રકાર છે. એક એટલે 5 અક્ષીય (જેને સામાન્યરીતે 3+2 મશીનિંગ કહેવાય છે) અને બીજો પ્રકાર એટલે એક વખત એક સાથે 5 અક્ષ. બન્ને કાર્યપદ્ધતિઓ પારંપરિક 3 અક્ષીય મશીનિંગ કરતાં વધુ જલદ હોય છે, પરંતુ 5 અક્ષીય મશીનિંગ અત્યંત વધુ જલદી અને પ્રોગ્રામ કરવા માટે અત્યંત સરળ હોય છે. જટિલ ભૂમિતિ હોય તેવા યંત્રભાગનું એક જ સેટઅપમાં મશીનિંગ કરવાની શક્યતાઓ 5 અક્ષીય મશીનિંગમાં અનેક ગણી વધી જાય છે અને એમાં પણ પૃષ્ઠભાગનું ફિનિશ ખૂબ સરસ અને ઉત્તમ ગ્રેડનું મળે છે. નિષ્ણાતોના મતે એરોસ્પેસ ક્ષેત્રની અંદરના અનેક કાર્યો માટે આ જરૂરી હોય છે.

ત્રણમાંથી કયા બે રોટેશનલ અક્ષોને ઉપયોગમાં લેવા, એ 5 અક્ષીય મશીનની વિશિષ્ટ સંરચના પર નિર્ભર હોય છે. સ્વિવેલ (ભંવરકડી) હેડ અથવા સ્વિવેલ ટેબલ, આ બંને પ્રકારના વિવિધ સંયોજનોદ્વારા વધારાનું અક્ષ બનાવી શકાય છે. 5 અક્ષીય મશીનિંગમાં રોટરી ટેબલ સહિત સ્વિવેલ હેડ અને ઇન્ટીગ્રેટેડ ટ્રુનિયન ટાઈપ સ્વિવેલિંગ રોટરી ટેબલ હોવાની શક્યતાઓ હોય છે.

ઉત્પાદનક્ષેત્રમાં ઘણા કારખાનાઓમાં જટિલ અને વિશિષ્ટ કામ માટે 3 અક્ષીય સી.એન.સી. મશીન ટૂલ આધારસ્તંભ સમાન હોય છે. પરંતુ હવે ઉત્પાદકોને દરેક કામ માટે 5 અક્ષીય મશીનનું મહત્ત્વ શું છે એ સમજાઈ ગયું છે. એનું પરિણામ એટલે ઘણાં ખરા ઉત્પાદકોને કામ પૂર્ણ કરવામાં લાગતો સમય ખૂબ ઓછો થઇ ગયો છે. કાર્યક્ષમતામાં પણ ઘણો સુધારો થયો છે અને એમનો નફો પણ વધ્યો છે.

5 અક્ષીયમશીનનાફાયદા

કોઈ પણ કામ ઓછા સમયમાં પૂરું કરી શકાય છે. 3 અક્ષીય મશીનની તુલનામાં 5 અક્ષીય મશીનનો મોટામાં મોટો ફાયદો એજ છે. 5 અક્ષીય મશીનમાં એક થી વધુ સેટ-અપ કરવાની જરૂર પડતી નથી, એટલે પ્રત્યેક યંત્રભાગના નિર્માણનો ખર્ચ પણ ઓછો કરી શકાય છે. 5 અક્ષીય મશીનિંગ સેંટરના મુખ્ય ફાયદાઓ નીચે મુજબ છે:

1. જટિલ પૃષ્ઠભૂમિ પર મશીનિંગ કરતી વખતે અસીમિત અને મલ્ટીડાયમેન્શનલ સુલભતા

2. સેટઅપની સંખ્યા ઓછી

3. પરસ્પર સંબંધિત (રીલેશનલ) ચોકસાઈ ખૂબ વધુ અને સાતત્યપૂર્ણ

4. વિશેષ સ્થાનનિશ્ચિતી (સ્પેશલ પોઝીશનિંગ)

5. મશીનિંગ સંબંધિત નવી નવી તકો ઉભી થાય છે.

6. મુક્ત ભૌમિતિક ઓરિએન્ટેશન

7. બહુઅક્ષીય મશીનિંગ

8. કૅમ પ્રોગ્રામિંગનો સારી રીતે ઉપયોગ કરી ઉત્તમ ગુણવત્તાનું ફિનિશ.

9. જે 5 અક્ષીય મશીન હંમેશા ત્રિમિતીય કાર્યો માટે નથી વપરાતા, તેના પર ટૂલની લંબાઈ ઓછી કરી મશીનિંગ કરી શકાય છે.

5 અક્ષીય મશીનના બે રોટેશનલ અક્ષને કારણે ઢાળવાળી પૃષ્ઠભૂમિ પર પણ મશીનિંગ સંભવ બનેલ છે. આ રોજીંદી જરૂરિયાત 3 અક્ષીય મશીન વાપરીને પૂર્ણ કરી શકાતી નથી. જે જગ્યાએ કામગીરી માટેનો અક્ષ મશીનના ટેબલના કાટકોણે નથી હોતો તેવી કાર્યવસ્તુ પર મિલિંગ, બોઅરિંગ, રીમિંગ, ટૅપિંગ અને ડ્રિલિંગ વગેરે પારંપરિક કાર્યો કરતી વખતે તેનો ઉપયોગ કરી શકાય છે. આવી રીતે મશીન ચલાવવા માટે થોડું પ્રશિક્ષણ જરૂરી હોય છે, પરંતુ સંપૂર્ણ ત્રિમિતીય ક્ષમતામાં કુશળતા પ્રાપ્ત કરવા માટે જેટલું પ્રશિક્ષણ લેવું પડે તેના કરતા ચોક્કસ ઓછું હોઈ શકે છે.

એરોસ્પેસ ઉદ્યોગમાં યંત્રભાગ નિર્માણના કાર્યમાં કાપો લેતી વખતે રોટરી અક્ષની સતત હલચલ (મૂવમેન્ટ) થતી રહેતી હોય છે. આરંભમાં 5 અક્ષીય મશીન એજ ઉદ્યોગ માટે વિકસાવવામાં આવી હતી. સામાન્ય રીતે ‘5 અક્ષીય’ આ સંજ્ઞા સાથે જટિલ મશીનિંગ અને અઘરું નિર્માણ કાર્ય એવી કલ્પનાઓ જોડવામાં આવે છે, પરંતુ તે એક ભૂલ છે. હકીકતમાં 5 અક્ષીય મશીનિંગ દ્વારા નિર્મિત ઘણા ખરાં યંત્રભાગોમાં જટિલતા બિલકુલ નથી હોતી, પણ મશીનિંગ માટે જરૂરી હલચલ સહજતાથી અને સફાઈથી કરાતી હોય છે તેમજ તેને કારણે ફિક્શ્ચરિંગની જરૂરત અત્યંત ઘટી જાય છે.

મશીન નું ચયન

પોતાના કામ માટે યોગ્ય મશીનની પસંદગી કરવી એ બાબત એક કાર ખરીદવા માટેનો નિર્ણય લેવા જેવો જ છે. એ મશીનનો ઉપયોગ શેના માટે કરવાનો છે અને એ માટે કેટલો ખર્ચ કરવાની તૈયારી છે, એ બાબતો સૌથી મહત્ત્વની હોય છે. કારખાનામાં હાલમાં શેનું નિર્માણ કાર્ય થઇ રહ્યું છે, તેમજ ભવિષ્યમાં શેનું ઉત્પાદન કરવાની યોજના છે, તેના પર પણ એ નિર્ણય આધારિત હોય છે. મશીનની પસંદગી કરતી વખતે નીચે વર્ણવેલ મુદ્દાઓ ધ્યાનમાં લેવા જરૂરી છે.

1. પ્રત્યેક સેટ અપ બાદ જેનું ઉત્પાદન કરવાનું છે એ યંત્રભાગોની કુલ સંખ્યા

2. પડકારરૂપ અને અટપટા કામો સ્વીકારવાની ઈચ્છા

3. પ્રોગ્રામર અને મશીનની ઉપલબ્ધતામાં ઉત્તમ તાલમેલ

4. એક અથવા વધુ ઉદ્યોગ ક્ષેત્રોને સેવા પૂરી પાડવી

આ કારણે એરફ્રેમના યંત્રભાગોનું (જેમાં ડ્રાફ્ટ સરફેસ, ઈમ્પેલર અને ટર્બાઈન એન્જીનના ભાગો હોય છે) ઉત્પાદન સંભવ બન્યું છે. હાલમાં ઘણાં વ્યવસાયના લોકો આ ટેકનોલોજીનો લાભ લઇ રહ્યા છે. આવા પ્રકારના મશીનની કિંમતને ન્યાય આપવાની ક્ષમતા હોવી એ અત્યંત મહત્ત્વપૂર્ણ છે.

પ્રત્યેક ઉદ્યોગક્ષેત્રમાં અચૂક અને પુનરાવર્તનક્ષમ યંત્રભાગોનું ઉત્પાદન જરૂરી બની ગયું છે. નિર્માણ આવર્તનના કોઈ પણ તબક્કે કાર્યવસ્તુનું માપન કરવા માટે કોઑર્ડિનેટ મેજરિંગ મશીન (સી.એમ.એમ.) નો ઉપયોગ હવે અત્યંત સામાન્ય થઇ ગયો છે. એનાથી એ સુનિશ્ચિત થાય છે, કે કાર્યવસ્તુ માપની મર્યાદા ઓળંગી ન જાય. માપની પદ્ધતિ હવે સ્વચાલિત થઇ ગઈ હોવાથી આ પ્રક્રિયા અત્યંત ઝડપી થવા લાગી છે. ઑનલાઈન માપન પદ્ધતિને કારણે મશીનિંગમાં સુધારા-વધારા કરવાની કામગીરી પણ અત્યંત ઝડપથી કરી શકાય છે અને પરિણામે ઉત્પાદન માટે જરૂરી એકંદર આવર્તન સમયગાળો ઓછો કરવામાં પણ મદદ મળે છે. કાર્યવસ્તુ અને ટૂલ બન્નેનાપ્રોબ 5 અક્ષીય મશીન પર ખૂબ જ સરળતાથી વાપરી શકાય છે. એ કારણે સેટઅપમાં હસ્તક્ષેપ કર્યા વિના અત્યંત સહેલાઈથી માપી શકાય છે અને તેથી ઉત્પાદનના સ્ક્રૅપમાં ઘટાડો થાય છે.

ઉત્પાદન ક્ષેત્રમાં હાલના સંજોગો જોતા અને ભવિષ્યમાં થનારી પ્રગતિનો તાગ કાઢીએ તો, 5 અક્ષીય સી.એન.સી. મશીનોએ યંત્રભાગના ઉત્પાદન ક્ષેત્રે મોટી છલાંગ મારી છે, એમ કહેવું જરા પણ અતિશયોક્તિભર્યું નહિ લાગે. અગાઉ આ ક્ષેત્રપર વિશેષ પરિયોજનાઓ માટે ખાસ ઉત્પાદન કરનારા ઉત્પાદકોનું જ પ્રભુત્વ હતું. જટિલ આકારના યંત્રભાગોનું મશીનિંગ કરી શકવાની ક્ષમતાને કારણે ઉત્પાદનનો આવર્તન સમયગાળો અને ઍડિટિવ મેન્યુફેક્ચરિંગ પર અવલંબન હવે ઘટી જશે. બજાર વધુ સ્પર્ધાત્મક અને કિંમતોની બાબતે વધુ સંવેદનશીલ બનશે. તમામ ઉત્પાદકો હવે પરવડે એવા 5 અક્ષીય સી.એન.સી. મશીનની ઉપલબ્ધતાથી આગળ જોવાની શરૂઆત કરશે અને સિદ્ધિના નવા સોપાનો સર કરશે.

અંબરીશ નસિત

સહાયક મેનેજર, (ટેકનિકલસપોર્ટ), જ્યોતિ સી.એન.સી. ઑટોમેશન લિ.

9879571116

ambrish.nasit@jyoti.co.in

અંબરીશ નસીત ‘જ્યોતિ સી.એન.સી. ઑટોમેશન લિમિટેડ.’ કંપનીમાં 2008 થી કાર્યરત છે. સાથે સાથે છેલ્લા પાંચ વર્ષથી રાજકોટની એસ.આર.ઈ.ઝેડ. મહાવિદ્યાલયમાં પ્રોફેસર (પ્રાધ્યાપક) પણ છે. એમણે અંગ્રેજીમાં ‘મેન્યુફેકચરિંગપ્રોસેસ- 2’ નામનું પુસ્તક પણ લખ્યું છે.