હેવી ડ્યુટી મશીનિંગ માટે નીટ કટિંગ ઑઇલ

13 Oct 2020 17:44:25

પ્રક્રિયામાં સુધાર

ધાતુને કાપવાની પ્રક્રિયામાં હંમેશાં ગરમી ઉત્પન્ન થાય છે. કટિંગ જેટલું વધુ પ્રમાણમાં હોય, ગરમીનું પ્રમાણ તેટલું જ વધુ હોય. હેવી ડ્યુટી મેટલ કટિંગમાં ઉત્પન્ન થતી ગરમી ખૂબ વધારે હોય છે. આ ઉપરાંત, ઝીણા ધાતુના કણો, ધૂળ વગેરે (જેને સામૂહિક રીતે સ્વાર્ફ તરીકે ઓળખાય છે) તૈયાર થાય છે. આ વધારાની ગરમી સાથે સ્વાર્ફને પણ બહાર કાઢવાની જરૂર હોય છે. જોકે અમુક કાર્યોમાં સુકી (ડ્રાય) સ્થિતિમાં મશીનિંગ કરવું શક્ય હોય છે, પરંતુ મોટાભાગના મેટલ કટિંગના કામોમાં અને ખાસ કરીને હેવી ડ્યુટી મેટલ કટિંગમાં કટિંગ ફ્લુઇડ માત્ર જરૂરી જ નથી, ફરજિયાત હોય છે. કાળજીપૂર્વક પસંદ કરેલ કટિંગ ફ્લુઇડ ઇન્ટરફેસ પર ઘર્ષણના ગુણાંકને (કોઇફિશંટ ઑફ ફ્રિક્શન) ઘટાડે છે.

કટિંગ ફ્લુઇડના મુખ્ય કાર્યો

• લ્યુબ્રિકન્ટ તરીકે કામ કરીને ઘર્ષણ ઘટાડવું જેથી મશીનિંગ જ્યાં થતું હોય, એ ટૂલના ધારની અણી પરની ગરમી ઘટી શકે.

• શીતક તરીકે કાર્ય કરવું, કારણ કે ઘર્ષણ દ્વારા ઉત્પન્ન થતી ગરમી સંપૂર્ણપણે દૂર કરી શકાતી નથી.

• કાર્યવસ્તુની ધાતુનું ટૂલ પર વેલ્ડિંગ થવું (બિલ્ટ અપ એજ) રોકવા માટે એન્ટિ-વેલ્ડ તરીકે કામ કરવું.

• સ્વાભાવિક છે કે ઠંડુ કરવાથી ટૂલની આવરદા વધશે અને થર્મલ (ગરમીના કારણે થતી) વિકૃતિ ઘટશે. ઘર્ષણ ગુણાંકમાં થતા ઘટાડાને કારણે મશીનિંગ લોડ અને વીજળીનો વપરાશ પણ ઘટે છે. તે સપાટીના ફિનિશને પણ મોટા પ્રમાણમાં સુધારે છે અને જો ત્યાં કોઈ વિકૃતિ હોય, તો તે પણ દૂર થઈ જાય છે.

કટિંગ ફ્લુઇડ ચિપ-ટૂલ-વર્ક ઝોનમાં ઉત્પન્ન થતી ગરમી કેટલાક પ્રમાણમાં દૂર લઈ જાય છે અને આ ઝોનને ઠંડુ કરે છે. આ ઉપરાંત, ચિપ-ટૂલ ઇન્ટરફેસ પર ઓછી-શક્તિવાળું રાસાયણિક સંયોજન તૈયાર થવાથી, ત્યાંનો ઘર્ષણ ગુણાંક ઘટી જાય છે. ચિપોને પ્રવાહ સાથે દૂર લઈ જવું ખૂબ જ મહત્વપૂર્ણ હોય છે.

આદર્શ કટિંગ ફ્લુઇડની લાક્ષણિકતાઓ:

1. ઓછી સ્નિગ્ધતા (વ્હિસ્કૉસિટી) અને નાનો પરમાણુ કદ (એનાથી ચિપ-ટૂલ ઇન્ટરફેસમાં ઝડપથી પ્રવેશ કરવામાં મદદ થાય છે)

2. કાર્યવસ્તુ, ટૂલ અને મશીન ફિક્શ્ચરનું કાટમાંથી લાંબા સમય સુધી રક્ષણ

કટિંગ ફ્લુઇડના બે મુખ્ય પ્રકાર છે.

1. પાણી આધારિત ફ્લુઇડ

2. નીટ કટિંગ ફ્લુઇડ.

નીટ કટિંગ ઑઇલ

નીટ કટિંગ ઑઇલ એસ્ટર નામના કૃત્રિમ રીતે ઉત્પાદન કરેલા રાસાયણિક સંયોજનનો બેઝ લઈને વિકસિત કરવામાં આવ્યું છે. એ વાપરવાથી પર્યાવરણની દ્રષ્ટીથી તેમજ કાર્યક્ષમતામાં પણ ફાયદો થાય છે.

નીટ કટિંગ ઑઇલ સામાન્ય રીતે ખનિજ તેલમાંથી બનાવવામાં આવે છે અને ઉત્પાદક દ્વારા આપેલ સ્થિતિમાં બીજું કંઇ ઉમેર્યા વિના કાપવા માટે વપરાય છે. ધાતુના મશીનિંગ દરમિયાન તેની ઉપયોગિતાના અનુસાર ફ્લુઇડ અલગ અલગ હોય છે. દાખલા તરીકે, તેમની ઉત્તમ લ્યુબ્રીસિટીને (ઉંજણક્ષમતા) કારણે, પેટ્રોલિયમ આધારિત કટિંગ ઑઇલનો ઉપયોગ ઘણીવાર ડ્રિલિંગ અને ટૅપિંગના કામો માટે કરવામાં આવે છે. જ્યારે પાણીમાં સરળતાથી ભળી જતા હોય એવા ફ્લુઇડ, ટર્નિંગ અને મિલિંગના કામોમાં જરૂરી એવા ઠંડક આપવાના ગુણધર્મો પૂરા પાડે છે. નીટ કટિંગ ઑઇલ સામાન્ય રીતે ખનિજ ઑઇલ અને અન્ય ઉમેરણોનું (ઍડિટિવ્હ) મિશ્રણ હોય છે. નીટ કટિંગ ઑઇલનો ઉપયોગ લાઇટ વેઇટ મશીનિંગથી લઈને હેવી-ડ્યુટી ઑપરેશન સુધીની એપ્લિકેશન માટે કરી શકાય છે. તેનો ઉપયોગ મુખ્યત્વે ગરમી ઘટાડવા અને લ્યુબ્રિકેશન આપવા માટે થાય છે. આના પરિણામ રૂપે ટૂલની વધુ સારી આવરદા (ટૂલ લાઇફ) અને મશીનિંગ કરેલા ભાગનો યોગ્ય સપાટી ફિનિશ, બંને મળે છે. જ્યારે કટિંગ ટૂલ ધાતુમાં પ્રવેશ કરે છે અથવા સ્વાર્ફ સાથે તેનું ઘર્ષણ થાય છે, ત્યારે નીટ કટિંગ ઑઇલ, ઘર્ષણ દ્વારા ઉત્પન્ન થતી ગરમીને ઘટાડવા માટે લ્યુબ્રિકેશન પ્રદાન કરે છે, જે ઓગળી જણારા અથવા કૃત્રિમ કટિંગ ફ્લુઇડ કરતાં ઉચ્ચસ્તરનું હોય છે. નીટ ઑઇલ કટિંગના બળો ઘટાડીને ઊર્જાની બચત કરે છે.

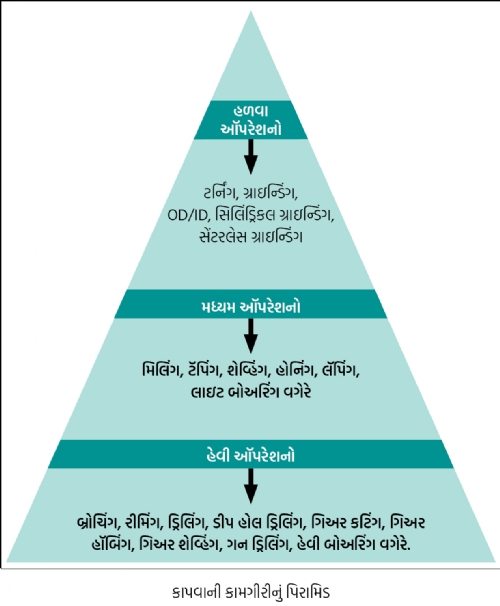

મશીનિંગની તીવ્રતા, ધાતુના પ્રકાર અને એપ્લિકેશનની વિશિષ્ટ આવશ્યકતાઓના હિસાબે ધાતુના મશીનિંગના વિવિધ પ્રકાર હોય છે. આમાં હેવી ડ્યુટી ઓપરેશન એટલે કે બ્રોચિંગ, ટૅપિંગ, રીમિંગ, ગિયર કટિંગ વગેરે અને લાઇટ ડ્યુટી ઓપરેશન એટલે કે હોનિંગ, લૅપિંગ અને ધાતુના સુપર ફિનિશિંગ કરવા માટેના અન્ય સંબંધિત કામો શામેલ હોય છે.

છેલ્લા 200 વર્ષથી મેટલ કટિંગ કામગીરીમાં કટિંગ ફ્લુઇડનો વ્યાપકપણે ઉપયોગ કરવામાં આવે છે. શરૂઆતમાં, બ્રશ દ્વારા મશીન ટૂલ્સને લ્યુબ્રિકેટ કરવા માટે કટિંગ ફ્લુઇડ તરીકે સામાન્ય તેલનો ઉપયોગ કરવામાં આવતો હતો. કેટલીકવાર ઑઇલની ઉંજણક્ષમતા સુધારવા માટે રસોઈમાં વપરાતું તેલ, જનાવરોની ચરબી અથવા વ્હેલ ઑઇલ ઉમેરવામાં આવતા હતાં. જેમ જેમ યંત્રણ કામોની તીવ્રતા વધતી ગઈ, તેમ કટિંગ ફ્લુઇડના મિશ્રણની પ્રક્રિયા (ફોર્મ્યુલેશન) વધુ જટિલ બનતી ગઈ. ધાતુપર કામ કરવાવાળા ઉદ્યોગની અપેક્ષાઓને પૂર્ણ કરવા માટે આજના કટિંગ ફ્લુઇડમાં રાસાયણિક ઉમેરણો, લ્યુબ્રિકન્ટ્સ, ઇમલ્સિફાયર્સ, ડિફોમર્સ, વેઈટિંગ એજન્ટો અને નૅફ્થિનિક અને પૅરાફિન બેઝ ઓઇલ અને બેઝ સ્ટોક્સના વિશેષ મિશ્રણનો ઉપયોગ કરવામાં આવે છે.

નીટ કટિંગ ઑઇલની વિગતો

નીટ કટિંગ ઑઇલમાં સામાન્ય રીતે બેઝ ઑઇલ અને ઉમેરણો હોય છે. ઉમેરણો દ્વારા ઘણા પ્રકારના ગુણધર્મો મળતા હોય છે. દા.ત. એક્સ્ટ્રીમ પ્રેશર (EP - આત્યંતિક દબાણ), ઉંજણ, ઍન્ટીઑક્સિડન્ટ, ઍન્ટીફોમ વગેરે. EP ઉમેરણોના પણ ઘણા પ્રકારના હોય છે. તેઓ ક્લોરીન, સલ્ફ્રર અથવા ફૉસ્ફરસથી યુક્ત હોઈ શકે છે. સલ્ફર ઉમેરણો કટિંગ ઓઇલ અને કાર્યવસ્તુ વચ્ચે રાસાયણિક બૉન્ડ બનાવીને કટિંગ ઓઇલને ઘસારા-પ્રતિરોધક ગુણધર્મ આપે છે. જેથી કાપવામાં આવતા મેટલ સાથે ટૂલ સીધા સંપર્કમાં ન આવે. સલ્ફર ઉમેરણો બે પ્રકારના હોય છે - સક્રિય અને નિષ્ક્રિય. નિષ્ક્રિય ઉમેરણોનો ઉપયોગ માઇલ્ડ (ઓછા કાર્બનવાળા) સ્ટીલ્સને કાપવા માટે કરવામાં આવે છે અને તેને વાપરવાથી નરમ ધાતુઓ પર ડાઘા પડતા નથી.

સક્રિય સલ્ફર ઉમેરણો નિષ્ક્રિય ઉમેરણો કરતા વધુ મજબૂત બૉન્ડ બનાવે છે, પરંતુ તે નરમ ધાતુઓ પર ડાઘા પાડે છે. તેથી ફક્ત કઠણ પ્રકારના સ્ટીલને કાપવા અને બ્રોચ કરવા માટે સક્રિય સલ્ફર ધરાવતા ઑઇલની ભલામણ કરવામાં આવે છે. આ રાસાયણિક બૉન્ડનો હેતુ ટૂલની આવરદા વધારવાનું અને મોટાભાગના ધાતુના યંત્રણ કામોમાં આત્યંતિક તાપમાનના કારણે ટૂલ પર થતું વેલ્ડિંગ અટકાવવાનું છે. કલોરિન ઉમેરણો સલ્ફર ઉમેરણોની જેમ જ કાર્ય કરે છે અને ટૂલની આસપાસ રાસાયણિક બૉન્ડને (ફિલ્મ) મજબૂત કરીને સલ્ફરને પૂરક થાય છે. ચરબીયુક્ત (ફૅટી) ઑઇલ અને એસ્ટર ઉંજણ માટેના ઉમેરણ હોઈ શકે છે. ચરબીયુક્ત ઑઇલ કુદરતી અથવા પશુની ચરબીમાંથી મેળવેલું હોઈ શકે છે. ચરબીયુક્ત ઑઇલ ઉમેરવાથી લ્યુબ્રિસિટીમાં વધારો થાય છે અને ઑઇલને વધુ "ભેજવાળી" બનાવે છે. જેનાથી તે ઉમેરણ વિનાના ઑઇલ કરતાં વધુ સારી રીતે લુબ્રિકેટ કરી શકે છે અને ધાતુને ઠંડુ રાખે છે. એનાથી વધુ સારા, સાફ કટ લઈ શકાય છે અને ટૂલની આવરદા વધે છે. ચરબીયુક્ત ઑઇલનું કાર્ય કરી શકે એવા કૃત્રિમ મેટલ વેટિંગ એજન્ટો પણ ઉપલબ્ધ છે. તેમના બે અલગ ફાયદા છે. કૃત્રિમ એજન્ટો લાંબા સમય સુધી પડ્યા રહે, તો પણ વાસી થતાં નથી અને કોઈ ગંધ આપતા નથી, તે ઉપરાંત તે ધાતુ પર રસ્ટ અને કાટ સામે પ્રતિરોધક કોટિંગ બનાવે છે. કેટલીકવાર ફોર્મ્યુલેશનમાં એન્ટિઑક્સિડન્ટ્સનો પણ ઉપયોગ થાય છે. જે ઑઇલમાંથી આવતી ગંધની સમસ્યાને રોકવામાં ફાયદાકારક છે. ધાતુઓ પર કામ કરતી વખતે વાપરવામાં આવતા ઑઇલમાં ફોમિંગ (ફીણ) થવાની એક બીજી સમસ્યા હોય છે.

કટિંગ ઑઇલનું ફૉર્મુલેશન કરવા માટે વિશેષ જ્ઞાન જરૂરી છે. ધાતુનું મશીનિંગ, લુબ્રિકેશન, ધાતુના EP ગુણધર્મો, મશીનિંગ દરમિયાન ધાતુના અને કટિંગ ટૂલના ઠંડા થવાના ગુણધર્મો એવી ઘણી બાબતો કટિંગ ઑઇલ સાથે સંબંધિત અને તેના પર નિર્ભર હોય છે. મશીનિંગના તમામ કામોમાં સમાન પ્રકારનું ઑઇલ વાપરવું શક્ય નથી હોતું. કેટલાક ઉમેરણો કૉપર (તાંબા) જેવા પીળા ધાતુઓ માટે કાટ લાવનાર હોઈ શકે છે.

એ જ ઉમેરણો અન્ય ધાતુઓના મશીનિંગ માટે આવશ્યક હોય છે, પરંતુ તેનાથી કાટ લાગતું નથી. પરંતુ બંને ધાતુઓના કટિંગ ઓપરેશનમાં ઉમેરણોની જરૂર પડી શકે છે. તેથી, જે કોઈ મશીનિંગનું કાર્ય છે, તેમાં ધાતુને ડાઘા પાડ્યા વિના કામ કરશે એવા ઉમેરણો શોધી, તેની માત્રા અને ચોક્કસ સાંદ્રતા નક્કી કરવાની તકનીક આવશ્યક છે. સારી કટિંગ કામગીરી માટે, સાંદ્ર રસાયણોને યોગ્ય માત્રામાં પાતળું કરવું એ પણ એક મહત્વપૂર્ણ પ્રક્રિયા છે. મશીનિંગ પછી ચિપ્સને દૂર કરવી (ફ્લશિંગ) એ પણ એક મહત્વપૂર્ણ આવશ્યકતા છે, જેથી મશીનિંગ થતી સપાટી અને ટૂલ બંને ઝડપથી ઠંડા થાય છે અને સપાટીની ગુણવત્તામાં વધારો થાય છે.

જો મશીનની ઑઇલ ગાળણક્રિયા (ફિલ્ટર) સિસ્ટમ યોગ્ય રીતે કાર્ય ન કરતી હોય, તો પછી ચિપ્સ અથવા ધાતુના કણો શીતક સાથે ભળી જશે અને તેની જોડે વહેવાનું શરૂ કરશે. આનાથી ટૂલની આવરદા ઘટવી, બિલ્ટ અપ એજ, મશીન પર ચૅટરિંગ માર્ક વગેરે સમસ્યાઓ ઉદ્ભવશે. ચિપો સાથે મોટી માત્રામાં ફેંકી દેવાથી શીતક/ઑઇલનો ઉપયોગ વધે છે. ક્યારેક ઑઇલની સાંદ્રતામાં ઘટાડો થાય છે એમ પણ જોવા મળે છે.

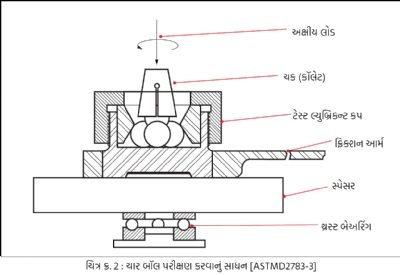

ચાર બૉલ વેલ્ડ લોડ પરીક્ષણ

તમામ પ્રકારના ફ્લુઇડ લ્યુબ્રિકન્ટ્સ, ગ્રીસ અને અન્ય સુસંગત લ્યુબ્રિકન્ટ્સના ઘસારા રેઝિસ્ટન્સ ગુણધર્મોનું મૂલ્યાંકન કરવા માટે બધે ચાર બૉલ મશીનોનો ઉપયોગ થાય છે.

ફોર બૉલ વેઅર ટેસ્ટ (ASTMD2266) નો ઉપયોગ બાઉન્ડ્રી લ્યુબ્રિકેશનની સ્થિતિ હેઠળ કાર્યરત સ્લાઇડિંગ મેટલ સપાટીઓ પર લ્યુબ્રિકન્ટ્સના તુલનાત્મક ઘસારા-નિવારક ગુણધર્મો નક્કી કરવા માટે થાય છે. આ પરીક્ષણ નિર્ધારિત ગતિ, તાપમાન અને ભાર પર કરવામાં આવે છે. નિર્ધારિત સમયગાળાના અંતે, ત્રણ નીચલા બૉલ પર ઘસારાને કારણે પડેલા ચાઠાંના સરેરાશ વ્યાસની ગણતરી કરીને નોંધી લેવાય છે.

લુબ્રિકન્ટનું ચાર બૉલ પરીક્ષણ

ઉંજણ માટે ઉપયોગમાં લેવામાં આવતી ગ્રીસના ઘસારાના ચાઠાંના (વેઅર સ્કાર) ગુણધર્મો અને ઘર્ષણ ગુણાંક પણ 4 બૉલ વેઅર કૉનફિગરેશનનો ઉપયોગ કરીને નક્કી કરી શકાય છે. આ પરીક્ષણનો હેતુ લ્યુબ્રિકન્ટ્સના ઘસારા (વેઅર) નિવારક ગુણધર્મો નક્કી કરવાનું છે. 4 બૉલ વેઅર પરીક્ષણમાં, સ્ટીલના એક બૉલને નિર્દિષ્ટ લોડ, ગતિ અને તાપમાન પર, લ્યુબ્રિકેટ કરેલા ત્રણ સ્થિર સ્ટીલ બૉલને ઘસાઈને, ચોક્કસ સમય માટે ગોળ ફેરવવામાં આવે છે.

ઘસારાને રોકવામાં લુબ્રિકન્ટ જેટલું સારું હશે તેટલું ઓછું ઘસારાનું ચાઠું ત્રણ સ્થિર બૉલ્સ પર પડશે. પરીક્ષણના અંતે, ઘસારાના ત્રણ ચાઠાંની ગણતરી કરવામાં આવે છે અને તેનું સરેરાશ મૂલ્ય રેકોર્ડ કરવામાં આવે છે. 60 મિનિટના પરીક્ષણ દરમિયાન ઘર્ષણ ગુણાંક પણ માપવામાં આવે છે અને પરીક્ષણના અંતે સરેરાશ મૂલ્ય રેકોર્ડ કરવામાં આવે છે.

લોડ વહન ક્ષમતા, લોડ બેઅરિંગ, ઘસારાથી રક્ષણ અને ઘર્ષણ ઘટાડવા માટે વિવિધ ક્ષમતાઓ ધરાવતા લુબ્રિકન્ટ્સની વચ્ચેનોતફાવત ઓળખવા માટે ચાર બોલ પરીક્ષણોથી પ્રાપ્ત નિરીક્ષણો ઉપયોગી હોય છે. આ નિરીક્ષણોનો પ્રત્યક્ષ કામની સાથે ભલે કોઈ સીધો સંબંધ ન હોય, તો પણ EP, ઘસારો અને ઘર્ષણ વિશેની કાર્યક્ષમતાની તુલના કરવા માટે ઉદ્યોગમાં આ માનક પ્રથા માનવામાં આવે છે.

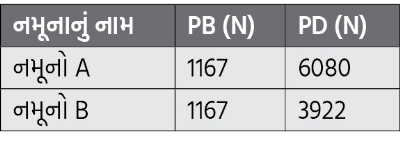

નમૂના પરીક્ષણ અહેવાલ

નમૂના સ્રોત : તકનીકી સેવા

નમૂના વર્ણન : બ્રોચિંગ ઑઇલ

નમૂનાનું નામ : નમૂનો A અને નમૂનો B

પરિણામ

નિષ્કર્ષ

1. PB એ મહત્તમ સીઝર લોડ છે. આ મૂલ્ય વધુ હોવાનો અર્થ એમ થાય કે, ઑઇલની બાઉન્ડ્રી લ્યુબ્રિકેશન ક્રિયા વધારે છે. ઉપરોક્ત પરીક્ષણ પરિણામો બતાવે છે કે નમૂનો A અને નમૂનો B નું બાઉન્ડ્રી લ્યુબ્રિકેશન સમાન છે.

2. PD એ સેન્ટર લોડ (N) છે. આ મૂલ્ય વધુ હોવાનો અર્થ એમ થાય કે, ઑઇલમાં EP લ્યુબ્રિકેશન વધારે છે. ઉપરોક્ત પરીક્ષણ પરિણામો દર્શાવે છે કે નમૂના B કરતાં નમૂના A ની પ્રક્રિયા વધુ સારી છે.

વિસ્કૉસિટી વિ બ્રોચ તાપમાન

બ્રોચિંગના તાપમાનમાં ઘટાડો થાય ત્યારે મહત્તમ બળ મળે છે, પ્રક્રિયા અને બ્રોચિંગની ટૅપિંગ કાર્યક્ષમતામાં વધારો થાય છે, બ્રોચિંગની ચોકસાઈ અને સપાટીની ગુણવત્તા સુનિશ્ચિત કરી શકાય છે, કટિંગ ટૂલની આવરદા વધે છે, ખર્ચ ઘટે છે અને પર્યાવરણીય સંરક્ષણની આવશ્યકતાઓ સંતોષકારક રીતે જળવાય છે.

જો કાઇનેમેટિક સ્નિગ્ધતા (વ્હિસ્કૉસિટી) મધ્યમ હશે (12 થી 18 cst ની રેન્જમાં), તો બ્રોચનું તાપમાન ઓછું રહેશે (37°C થી 44°C) અને તેથી યંત્રભાગનું તાપમાન બ્રોચ કરતા 2° થી 4° ઓછું રહે છે. ઉદાહરણ 1 અને ઉદાહરણ 2 માં બે સ્નિગ્ધતાનું (12 થી 18 cst) મિશ્રણ વપરાયેલ છે, જેથી આપણને ટૅપિંગ કાર્યક્ષમતાની ઉચ્ચ ટકાવારી મળે છે.

બ્રોચિંગ ઑપરેશન અને

નીટ કટિંગ ઑઇલ

બ્રોચિંગ ઑપરેશન એટલે શું? બ્રોચિંગ એ એક મશીનિંગ પ્રક્રિયા છે જેમાં મટિરિયલને દૂર કરવા માટે બ્રોચ નામના દાંતવાળા ટૂલનો ઉપયોગ થાય છે.

નીટ કટિંગના કામોમાં બ્રોચિંગ એ ધાતુ કાપવાની સૌથી તીવ્ર કામગીરી છે. બ્રોચિંગ એ ફ્લૅટ, ગોળાકાર અથવા સમોચ્ચ (કંટૂરવાળી) કાર્યવસ્તુમાંથી મેટલને દૂર કરવાની પ્રક્રિયા છે. બ્રોચિંગમાં જે કટિંગ ટૂલનો ઉપયોગ થાય છે, તેમાં ઘણા દાંત હોય છે. એમાં પ્રથમ દાંત કરતા પછીનો દાંત થોડો વધારે ઊંચો હોય છે અને દરેક દાંત જ્યારે કાર્યવસ્તુ પર કાપો કરે છે, ત્યારે તે પહેલાના દાંત કરતાં ઊંડો કાપો કરીને મટિરિયલને કાઢે છે.

જે મશીનિંગમાં પ્રતિ મિનિટ વધુ મેટલ ચિપ્સ ઉત્પન્ન થાય છે (ગ્રામ/પ્રતિ મિનિટ), તેને જો "હેવી ડ્યુટી" મશીનિંગ તરીકે વ્યાખ્યાયિત કરવી હોય, તો બ્રોચિંગ તે વ્યાખ્યાને બંધબેસતુ નથી. મિલિંગ અને ટર્નિંગ પ્રક્રિયામાં વિશાળ માત્રામાં ધાતુ કાઢવામાં આવે છે. જો કે, આ કામગીરી માટે ટંગસ્ટન કાર્બાઇડ, સિરૅમિક્સ અને PCD જેવી સખત કટિંગ ટૂલ મટિરિયલ્સનો ઉપયોગ કરવો શક્ય છે. આ મટિરિયલ્સ પર કોટિંગ કરીને અત્યંત મુશ્કેલ પરિસ્થિતિઓમાં પણ તેનો ઉપયોગ કરવો શક્ય છે, કારણ કે ઘસારો અને ગરમી બંનેનો ખૂબ જ સારી રીતે સામનો કરવાની ક્ષમતા કોટિંગથી વધે છે. તેથી આ પ્રક્રિયામાં કટિંગ તેલ પર વધારે આધાર રાખવો પડતો નથી. જો કે, આ મટિરિયલનો ઉપયોગ બ્રોચિંગ ટૂલ્સમાં કરવો શક્ય નથી. બ્રોચિંગમાં HSS માંથી બનેલા ટૂલ્સનો ઉપયોગ કરવામાં આવે છે, જે ઉપર જણાવેલ મટિરિયલ કરતા ખરેખર ઓછા મજબૂત હોય છે. પરંતુ આ ટૂલ ખૂબ મોટું અને મોંઘુ હોય છે, કામની અપેક્ષિત ગુણવત્તા (ફોર્મ, કદ, સપાટી ફિનિશ, વગેરે) ખૂબ ઊચ્ચ હોય છે અને ચિપને દૂર કરવામાં ઘણી મુશ્કેલીઓ આવે છે. આ બધા ઘટકોના કારણે ઉચ્ચ પ્રદર્શનવાળા કટિંગ તેલની જરૂર પડે છે અને તેથી આ પ્રક્રિયામાં નીટ કટિંગ તેલનો ઉપયોગ કરવામાં આવે છે.

કટિંગ ઑઇલ સંબંધિત કેટલીક

ઉપયોગી માહિતી

1. રચના : બેઝ ઓઇલ, સલ્ફર/ફોસ્ફેટ આધારિત EP ઉમેરણો, ઇમલ્સિફાયર્સ, એન્ટિફોમ્સ વગેરે.

2. બ્રોચિંગ ઓઇલના અપેક્ષિત ગુણધર્મો : સમ્પની અંદર લાંબી આવરદા. બિલ્ટ અપ એજ, બ્રોચ દાંતનું તૂટવું અને યંત્રભાગ પર કોઈ ચૅટર માર્ક જેવી સમસ્યા ન હોવી. જો તે પાણી આધારિત હોય, તો કટિંગ ઑઇલમાં કોઈ ગંધ ન આવવી.

3. લેબોરેટરી પરીક્ષણ : લેબોરેટરીની સ્થિતિમાં ફક્ત વ્હિસ્કૉસિટી, ચોક્કસ ગુરુત્વાકર્ષણ અને ઉચ્ચ અને ઠંડા તાપમાનમાં સ્થિરતા માપી શકાય છે.

4. સારા બ્રોચિંગ ઑઇલ સાથે કામ કર્યા પછી અપેક્ષિત પરિણામ : સારું સપાટીનું ફિનિશિંગ, યંત્રભાગો પર કોઈ બર્ન માર્ક્સ ન હોવા અને યંત્રભાગોના પરિમાણોમાં કોઈ ફેરફાર ન થવો.

5. ટાંકીની અંદર આવરદા : જો આપ સાંદ્રતા અને pH જેવા કટિંગ ઓઇલ ટેસ્ટ પરિમાણો યોગ્ય રીતે સેટ કરો, મિશ્રણ/ટૉપ અપ માટે RO (રિવર્સ ઓસ્મોસિસ) અથવા DM (ડિમિનરલાઇઝ્ડ) પાણીનો ઉપયોગ કરવામાં આવે અને સમયસર ફિલ્ટરિંગની પ્રક્રિયા કરતા રહો, તો પાણીમિશ્રિત ઑઇલ માટે 9 થી 12 મહિનાની આવરદા મેળવી શકો છો. નીટ કટિંગ ઑઇલ માટે યોગ્ય રીતે ફિલ્ટરિંગ તકનીકનો ઉપયોગ કરવામાં આવે અને જો સમય સમય પર ઑઇલ સેન્ટ્રિફ્યૂજ દ્વારા સાફ કરવામાં આવે, તો કટિંગ ઑઇલની આવરદા વધી શકે છે.

સલામતી વિશે કંઈક મહત્વપૂર્ણ

1. સ્વાસ્થ્ય માટે જોખમી : જો ઓછાં ફ્લેશ પોઇન્ટવાળા લુબ્રિકન્ટ્સ/રાસાયણિક સૉલ્વ્હન્ટનો ઉપયોગ કરી રહ્યા હો તો, ‘જ્વલનશીલ – આરોગ્ય માટે જોખમી હોઈ શકે છે’ એવી ચેતવણી જરૂર આપો.

2. અગ્નિશામક માધ્યમ : CO2, સૂકા રસાયણો, ફીણ અથવા પાણીના ઝાકળ (સીધા પાણીના પ્રવાહનો ઉપયોગ કરશો નહિ).

3. અગ્નિશામનની વિશેષ કાર્યવાહી : આત્મનિર્ભર શ્વસન સાધન પહેરો - NIOSH દ્વારા મંજૂર. બાષ્પનું દબાણ વધવાનું રોકવા માટે આગ દ્વારા ગરમ થયેલા કન્ટેનરને પાણીથી ઠંડુ કરવું જરૂરી હોય છે, નહિ તો કન્ટેનર ફાટી શકે છે.

આ લેખમાં અમે મશીનિંગ પ્રક્રિયાને વધુ કાર્યક્ષમ બનાવવા માટે ઉપયોગમાં લેવાતા નીટ કટિંગ ઓઇલની વિવિધ સુવિધાઓની સંક્ષિપ્ત ઝાંખી આપવાનો પ્રયાસ કર્યો છે. આશા છે કે આ માહિતી આપની ફેક્ટરીમાં મશીનિંગ માટે ઉપયોગી થશે.

અમિત કૌલગુડ

ડિરેક્ટર પૉલીકેમ

9970187385

director@polychem.co.in

અમિત કૌલગુડે અમેરિકાના મૅસેચ્યુસેટ્સ યુનિવર્સિટીમાં મટિરિયલ સાયન્સમાં MS કર્યું છે. તેઓ ટ્રાયબૉલૉજી અને લુબ્રિકન્ટ એન્જીનિયરિંગના સંશોધન અને ઉત્પાદનનો બહોળો અનુભવ ધરાવે છે