શોલ્ડર અને ફેસ મિલિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

કવર, હાઉસિંગ, બેઅરિંગ કૅપ, પૅટર્ન જેવા ભારે કાર્યવસ્તુઓના યંત્રણમાં ટૂલિંગમાં યોગ્ય સુધારો કરવાથી કામ ઝડપી થાય છે, યંત્રભાગ દીઠ કિંમત ઘટે છે અને ટૂલ લાંબા સમય સુધી ચાલે છે, એ જાણવા માટે આ લેખ વાંચો.

ભારે અને સામાન્ય એન્જિનિયરિંગ અને પાવર સેક્ટરના ઉદ્યોગોમાં વપરાતા યંત્રભાગો મોટા અને વજનદાર હોય છે. એની ડિઝાઇન, આકાર અને તેમાં વપરાતા મટિરિયલને કારણે ઉત્પાદકો માટે તેનું યંત્રણ કરવું પડકારરૂપ હોય છે. બીજું કારણ એ છે કે આવા પાર્ટમાં યંત્રણના માધ્યમથી નીકળનાર મટિરિયલની માત્રા વધારે હોય છે. પરિણામે, તૈયાર એટલે ફિનિશ કરેલા યંત્રભાગ સુધી પહોંચવા માટે ઘણું યંત્રણ કરવું પડે છે. જો ભૂલથી પણ યંત્રભાગ રિજેક્ટ થાય અને તેને ફેંકી દેવો પડે, તો ખર્ચો પણ વધે છે. સાથે જ, એક બૅચમાં આવા મોટા યંત્રભાગોની સંખ્યા પણ ઓછી હોય છે. સેટઅપ અને યંત્રણ બંને માટે સમય પણ વધુ લાગે છે. ટુંકમાં, આનું ઉત્પાદન બૅચમાં કરવાનું હોય છે.

અમારા એક ગ્રાહક એન્જિનિયરિંગ યંત્રભાગના ઉત્પાદક છે. તેઓ ભારે ઉદ્યોગોને કવર, હાઉસિંગ, બેઅરિંગ કૅપ, પૅટર્ન વગેરે યંત્રભાગ સપ્લાય કરે છે. આ યંત્રણ માટે એમની પાસે ઉચ્ચ શક્તિનું એચ.એમ.સી., વી.ટી.એલ. અને પરંપરાગત લેથ મશીન છે.

ગ્રાહકને કવર બનાવવામાં આવતી સમસ્યાના નિવારણ માટે અમે તેમને એક ઉકેલ સૂચવ્યો, જેનાથી એમને ફાયદો થયો. યંત્રભાગમાં કાસ્ટ સ્ટીલ, ઍલોય સ્ટીલ, કાસ્ટ આયર્ન, SG આયર્ન વગેરે મટિરિયલ વપરાતા હતા.

જુની પદ્ધતિમાં 4 ખૂણાવાળો સિંગલ સાઈડ +ve ઇન્સર્ટ વપરાતો હતો, જે ઉચ્ચ ફીડ રેટ ઉપર કામ કરી શકતો હતો. આશરે 30 મિમી. જેટલુ મટિરિયલ કાઢવાનું હતું. આ કામ BT50 ટેપરના સ્પિન્ડલવાળા ઉચ્ચ શક્તિના મશીન ઉપર કરવામાં આવતું હતું. આ કામનું વર્ણન આગળ આપવામાં આવ્યું છે.

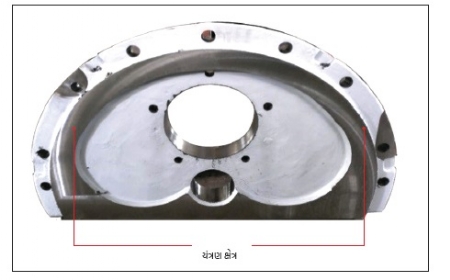

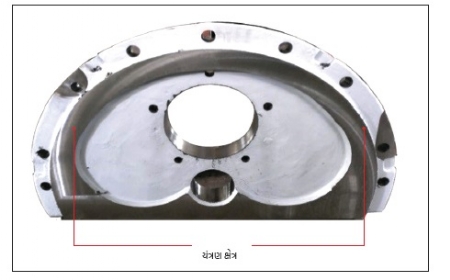

પાર્ટ : કવર (ચિત્ર ક્ર. 1)

મટિરિયલ : SG આયર્ન (સખ્તાઈ 300 BHN)

મશીન : એચ.એમ.સી., 22 કિલોવૉટ,

8000 આર.પી.એમ.

સ્પિન્ડલ ટેપર : BT50

કાર્ય : શોલ્ડર અને ફેસ મિલિંગ

અમે કાર્યનું વિશ્લેષણ કર્યું અને સૂચવ્યું કે ચાર ખૂણાવાળા મોટા બે ધારવાળા (ડબલ એજ) ઇન્સર્ટનો ઉપયોગ કરવામાં આવે, જે વધુ ઊંડો કાપો લેવાની ક્ષમતા રાખે છે. આને અમલમાં મૂકીને અમે પાસની સંખ્યા ઓછી કરી શક્યા. મશીન શક્તિશાળી હતું અને કાપાની ઊંડાઈ વધુ હોવા છતાં એટલો યંત્રણ ભાર સહન કરવાની ક્ષમતા એનામાં હતી. અમે સૂચવેલા ઇન્સર્ટની કટિંગ ધાર પર મોટા હેલિક્સ કોણની ભૂમિતિ છે. જેથી યંત્રણ બળ ઓછું થવામાં મદદ મળી. પહેલા યંત્રણને વધુ સમય લાગતો હતો. પાસની સંખ્યા ઓછી કરીને યંત્રણનો સમય ઓછો કરવામાં અમને સફળતા મળી. જોવા મળ્યું છે કે વર્તમાન ઇન્સર્ટમાં ખૂણાઓની ત્રિજ્યા વધુ હોવાથી બળ અને ભાર વધે છે. આ કાર્યનું વર્ણન કોષ્ટક ક્ર. 1 માં આપેલું છે.

વર્તમાન પદ્ધતિની મુખ્ય સમસ્યાઓ

1. ઇન્સર્ટનું ટૂટવું

2. ટૂલનો વધુ ખર્ચો

3. વધુ ઘસારો અને ટૂલની ઓછી આવરદા

જૂની અને નવી પદ્ધતિમાં ટૂલનું વર્ણન

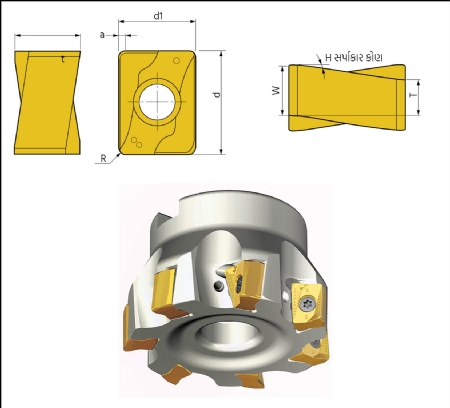

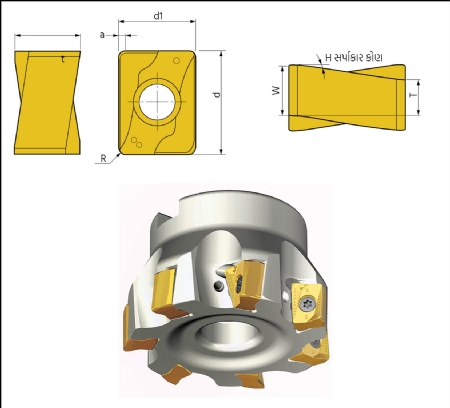

સુધારેલી કામની પદ્ધતિમાં અમે 4 ખૂણાવાળો ઇન્સર્ટનો (ચિત્ર ક્ર. 2) ઉપયોગ કરવાનો નિર્ણય લીધો. આમાં કટિંગ ધાર પર ઉચ્ચ સર્પાકાર કોણ (15°+ve) હોય છે. અક્ષની ઊંડાઈ મહત્તમ (14 મિમી. સુધી) રાખીને યંત્રણ કરવાની તેની ક્ષમતા છે. ઉચ્ચ સર્પાકાર કોણને કારણે યંત્રણ બળ ઘટે છે અને વધુ ઊંડાઈ ઉપર પણ સારું યંત્રણ સંભવ થાય છે. અમને પાસની સંખ્યા 15 થી 6 સુધી લાવવામાં સફળતા મળી અને યંત્રભાગની ઇચ્છિત ગુણવત્તા પણ મળી.

GNMU 161008R-M ઇન્સર્ટની ખાસિયતો અને ફાયદા નીચે મુજબ છે.

1. 4 કટિંગ ધાર

2. કટિંગ ધાર ઉપર મોટો સર્પાકાર કોણ હોવાથી વધુ ઊંડાઈ સુધી સારું યંત્રણ નિશ્ચિતપણે થાય છે.

3. 14 મિમી. સુધીની ઊંડાઈનો કાપો કરવાની ક્ષમતા.

4. અચૂકપણે 90° નું શોલ્ડર યંત્રણ.

5. ઉચ્ચ યંત્રણ બળ સહન કરનારી મજબૂત કટિંગ ધાર.

અમારા એક ગ્રાહક એન્જિનિયરિંગ યંત્રભાગના ઉત્પાદક છે. તેઓ ભારે ઉદ્યોગોને કવર, હાઉસિંગ, બેઅરિંગ કૅપ, પૅટર્ન વગેરે યંત્રભાગ સપ્લાય કરે છે. આ યંત્રણ માટે એમની પાસે ઉચ્ચ શક્તિનું એચ.એમ.સી., વી.ટી.એલ. અને પરંપરાગત લેથ મશીન છે.

ગ્રાહકને કવર બનાવવામાં આવતી સમસ્યાના નિવારણ માટે અમે તેમને એક ઉકેલ સૂચવ્યો, જેનાથી એમને ફાયદો થયો. યંત્રભાગમાં કાસ્ટ સ્ટીલ, ઍલોય સ્ટીલ, કાસ્ટ આયર્ન, SG આયર્ન વગેરે મટિરિયલ વપરાતા હતા.

જુની પદ્ધતિમાં 4 ખૂણાવાળો સિંગલ સાઈડ +ve ઇન્સર્ટ વપરાતો હતો, જે ઉચ્ચ ફીડ રેટ ઉપર કામ કરી શકતો હતો. આશરે 30 મિમી. જેટલુ મટિરિયલ કાઢવાનું હતું. આ કામ BT50 ટેપરના સ્પિન્ડલવાળા ઉચ્ચ શક્તિના મશીન ઉપર કરવામાં આવતું હતું. આ કામનું વર્ણન આગળ આપવામાં આવ્યું છે.

પાર્ટ : કવર (ચિત્ર ક્ર. 1)

મટિરિયલ : SG આયર્ન (સખ્તાઈ 300 BHN)

મશીન : એચ.એમ.સી., 22 કિલોવૉટ,

8000 આર.પી.એમ.

સ્પિન્ડલ ટેપર : BT50

કાર્ય : શોલ્ડર અને ફેસ મિલિંગ

ચિત્ર ક્ર. 1 : કવર

અમે કાર્યનું વિશ્લેષણ કર્યું અને સૂચવ્યું કે ચાર ખૂણાવાળા મોટા બે ધારવાળા (ડબલ એજ) ઇન્સર્ટનો ઉપયોગ કરવામાં આવે, જે વધુ ઊંડો કાપો લેવાની ક્ષમતા રાખે છે. આને અમલમાં મૂકીને અમે પાસની સંખ્યા ઓછી કરી શક્યા. મશીન શક્તિશાળી હતું અને કાપાની ઊંડાઈ વધુ હોવા છતાં એટલો યંત્રણ ભાર સહન કરવાની ક્ષમતા એનામાં હતી. અમે સૂચવેલા ઇન્સર્ટની કટિંગ ધાર પર મોટા હેલિક્સ કોણની ભૂમિતિ છે. જેથી યંત્રણ બળ ઓછું થવામાં મદદ મળી. પહેલા યંત્રણને વધુ સમય લાગતો હતો. પાસની સંખ્યા ઓછી કરીને યંત્રણનો સમય ઓછો કરવામાં અમને સફળતા મળી. જોવા મળ્યું છે કે વર્તમાન ઇન્સર્ટમાં ખૂણાઓની ત્રિજ્યા વધુ હોવાથી બળ અને ભાર વધે છે. આ કાર્યનું વર્ણન કોષ્ટક ક્ર. 1 માં આપેલું છે.

વર્તમાન પદ્ધતિની મુખ્ય સમસ્યાઓ

1. ઇન્સર્ટનું ટૂટવું

2. ટૂલનો વધુ ખર્ચો

3. વધુ ઘસારો અને ટૂલની ઓછી આવરદા

જૂની અને નવી પદ્ધતિમાં ટૂલનું વર્ણન

સુધારેલી કામની પદ્ધતિમાં અમે 4 ખૂણાવાળો ઇન્સર્ટનો (ચિત્ર ક્ર. 2) ઉપયોગ કરવાનો નિર્ણય લીધો. આમાં કટિંગ ધાર પર ઉચ્ચ સર્પાકાર કોણ (15°+ve) હોય છે. અક્ષની ઊંડાઈ મહત્તમ (14 મિમી. સુધી) રાખીને યંત્રણ કરવાની તેની ક્ષમતા છે. ઉચ્ચ સર્પાકાર કોણને કારણે યંત્રણ બળ ઘટે છે અને વધુ ઊંડાઈ ઉપર પણ સારું યંત્રણ સંભવ થાય છે. અમને પાસની સંખ્યા 15 થી 6 સુધી લાવવામાં સફળતા મળી અને યંત્રભાગની ઇચ્છિત ગુણવત્તા પણ મળી.

ચિત્ર ક્ર. 2

ટૂલ અને તેની ખાસિયતોનું વર્ણન GNMU 161008R-M ઇન્સર્ટની ખાસિયતો અને ફાયદા નીચે મુજબ છે.

1. 4 કટિંગ ધાર

2. કટિંગ ધાર ઉપર મોટો સર્પાકાર કોણ હોવાથી વધુ ઊંડાઈ સુધી સારું યંત્રણ નિશ્ચિતપણે થાય છે.

3. 14 મિમી. સુધીની ઊંડાઈનો કાપો કરવાની ક્ષમતા.

4. અચૂકપણે 90° નું શોલ્ડર યંત્રણ.

5. ઉચ્ચ યંત્રણ બળ સહન કરનારી મજબૂત કટિંગ ધાર.

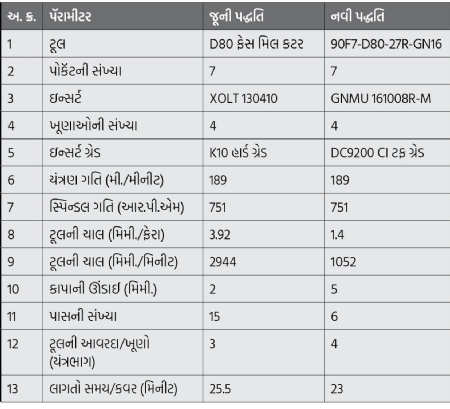

કોષ્ટક ક્ર. 1

નવી કામની પદ્ધતિ અનુસરવાથી મળેલા ફાયદા

1. ટૂલની આવરદામાં 33% સુધારો

2. યંત્રભાગ દીઠ કિંમતમાં 45% નો કાપ

3. યંત્રણ સમય 8% થી ઓછો

9579352519

[email protected]

વિજન્દ્ર પુરોહિત ટૂલિંગ વિષયના નિષ્ણાત છે. તેઓ મશીન ટૂલ તથા કટિંગ ટૂલ ડિઝાઇનમાં 20 થી વર્ષનો અનુભવ ધરાવે છે.

@@AUTHORINFO_V1@@