શાફ્ટના માપોની ચકાસણી માટે માપન મશીન

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ક્રૅન્કશાફ્ટ જેવા યંત્રભાગની ચકાસણી ચોક્કસ અને સચોટ રીતે કરવી બહુ જ જરૂરી હોય છે. જો આ કામ પ્રૉડક્શન લાઇન પર જ કરવામાં આવે, તો જરૂરી પરિમાણો માપી શકાય અને યંત્રણ વિશેના નિર્ણયો તાત્કાલિક લઇ શકાય. એક જ સેટિંગમાં ક્રૅન્કશાફ્ટના આશરે 160 પૅરામીટર માપવા માટે વિકસિત M110 મશીન વિશે માહિતીપ્રદ લેખ.

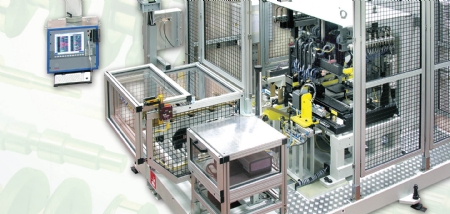

શાફ્ટની ચકાસણી માટે સ્વચાલિત માપન મશીન M110

ક્રૅન્કશાફ્ટ વિવિધ આકારોમાં આવે છે. ક્રૅન્કશાફ્ટ જેવા યંત્રભાગોની ચકાસણી ચોક્કસ પદ્ધતિથી અને સચોટ રીતે કરવી જરૂરી છે. જો ચાલુ કામમાં અથવા અંતિમ ચકાસણી માટે પ્રૉડક્શન લાઇનમાં જ એ વ્યવસ્થા હોય, તો બધા પરિમાણો સચોટ રીતે માપવામાં આવે છે અને એક ખામી વિનાનું ઉત્પાદન બનાવવામાં આવે છે.

મારપૉસ કંપની દ્વારા ક્રૅન્કશાફ્ટ જેવા મહત્વપૂર્ણ યંત્રભાગોની ચકાસણી માટે M110 એ સ્વચાલિત (ઑટોમૅટિક) માપન મશીન વિકસાવામાં આવ્યું છે. ચાલુ કામમાં અથવા અંતિમ ચકાસણી માટે આ મશીનને ઉત્પાદન લાઇનમાં એકીકૃત (ઇંટિગ્રેટ) કરી શકાય છે. આકાર માપવા, ભૌમિતિક અને બિન-વિનાશક (નૉન-ડિસ્ટ્રક્ટિવ) નિરીક્ષણો હાથ ધરવા, નિરીક્ષણ કરેલા યંત્રભાગો પર માર્કિંગ કરવું અથવા તેમનું વર્ગીકરણ કરવું, એવા વિવિધ કાર્યો આ મશીન દ્વારા કરવામાં આવે છે. અદ્યતન ઇજનેરી પદ્ધતિઓનો ઉપયોગ કરીને આ મશીનનું ડિઝાઇન અને ઉત્પાદન કરવામાં આવ્યું છે.

M110 મશીનની વિશેષતાઓ

ઇલેક્ટ્રિક મોટર સંચાલિત અને ઊભી (વર્ટિકલ) પ્રિસીજન સ્લાઇડ પર સ્થાપિત આ મશીનમાં નીચેની સુવિધાઓ છે.

• યંત્રશાળામાં (મશીન શૉપ) જ 100% નિરીક્ષણ કરવું શક્ય છે

• ક્રૅન્કશાફ્ટનું સ્વચાલિત લોડિંગ અને અનલોડિંગ શક્ય છે

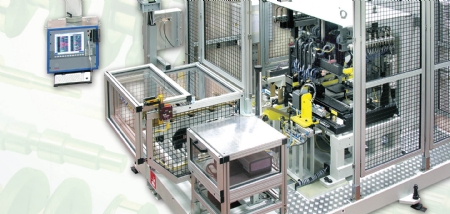

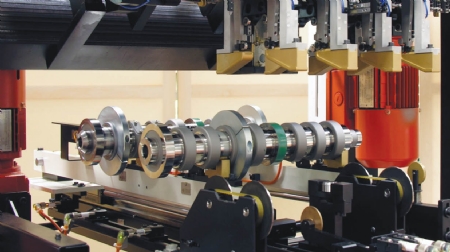

લોડિંગ આર્મ સાથે M110

• V બ્લૉકની વ્યવસ્થાનો ઉપયોગ કરીને માપવાના (મેજરિંગ) સ્ટેશન પર યંત્રભાગ મૂકવા માટે સ્વિંગિંગ આર્મ અથવા લોડિંગ શટલનો ઉપયોગ.

• યંત્રભાગનું સ્વચાલિત પરિભ્રમણ (રોટેશન)

• ઊપરના ભાગમાં સ્થિત માપન અસેમ્બ્લી આપોઆપ માપન સ્થાન (મેજરિંગ પોઝિશન) પર આવે છે.

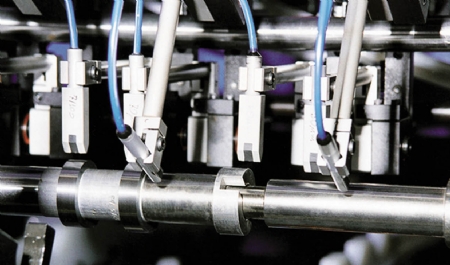

• જર્નલ, પિન અને અન્ય વ્યાસ માપવા માટે સમર્પિત માપન જૂથો (તમામ માપ એક સાથે લેવામાં આવે છે.)

• સ્વચાલિત માસ્ટરિંગ

• આસપાસના (ઍમ્બિયંટ) તાપમાન અને યંત્રભાગના તાપમાન વચ્ચેના તફાવતની ભરપાઈ માટે થર્મલ પ્રોબ.

• યંત્રભાગ/માસ્ટર જગ્યા પર હોવાની ખાતરી કરવા માટે સેફટી ઇન્ટરલૉક અને માયક્રો સ્વિચ

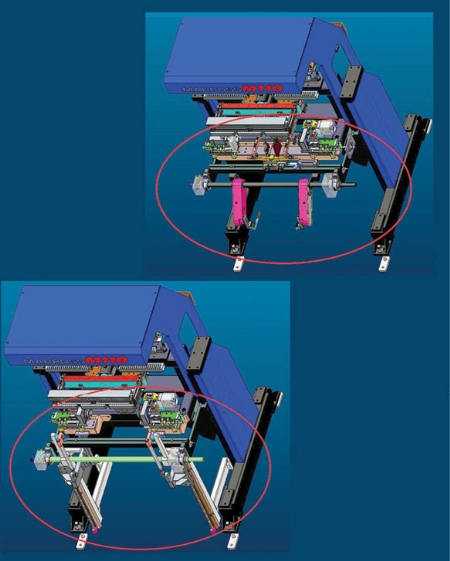

• મેજરિંગ સેલ: કૉમ્પૅક્ટ આકાર, મજબૂત અને વિશ્વાસાર્હ, ઉચ્ચ મેટ્રોલૉજિકલ કામગીરીની ખાતરી આપતો મેજરિંગ સેલ

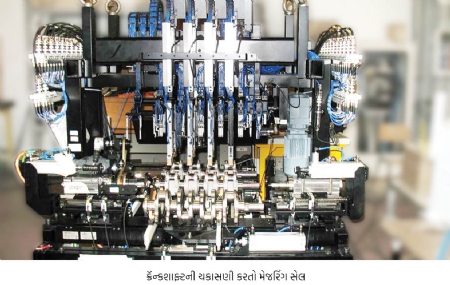

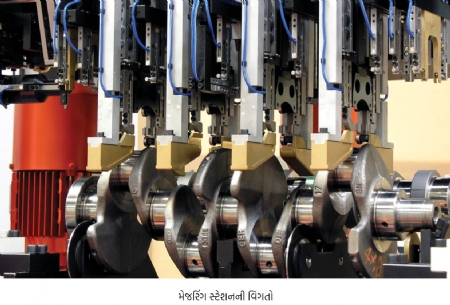

ક્રૅન્કશાફ્ટની ચકાસણી કરતો મેજરિંગ સેલ

• યંત્રભાગોને (ખાસ કરીને ક્રૅન્કપિનની ચકાસણી માટે) ટ્રૅક કરવા માટે રોટરી અને રેખીય હલનચલન માટે ખાસ ડિઝાઇન કરેલ કૉમ્પૅક્ટ આકારનું ખાસ ઉપકરણ.

• આસપાસના તાપમાન મુજબ માપનમાં થર્મલ કૉમ્પેન્સેશન માટેની સિસ્ટમ. રેખીય અને કોણીય એનકોડર્સના એકીકરણને (ઇંટિગ્રેશન) કારણે, યંત્રણના આવર્તન સમય (સાયકલ ટાઇમ) પર કોઈ મોટી અસર વિના, ફરતા ક્રૅન્કશાફ્ટના સ્ટ્રોક/ઇન્ડેક્સને તપાસવું શક્ય છે.

• લોડિંગ સાધનો: બ્રિજ પ્રકારની ગોઠવણીમાં લોડિંગ આર્મ, ટ્રાન્સફર લાઇન અથવા પૅલેટમાંથી યંત્રભાગને ઉપાડીને માપનના સ્થળે લાવે છે અને જ્યારે કામ પૂર્ણ થાય ત્યારે તેને દૂર લઈ જાય છે. આ હિલચાલ એનકોડરની દેખરેખ હેઠળ ઇલેક્ટ્રિક મોટર દ્વારા કરવામાં આવે છે. જ્યાં પિક અઁડ પ્લેસ રોબો અથવા ઓવરહેડ ગૅન્ટ્રી એન્ટ્રી લોડરનો ઉપયોગ કરાય છે, એવા સ્વચાલિત પ્રકારમાં M110 માં ‘લોડિંગ શટલ’ આપવામાં આવે છે. જો લોડિંગ/અનલોડિંગ દરમિયાન કોઈ સમસ્યા હોય, તો સક્રિય સલામતી ઉપકરણ (ઍક્ટિવ સેફટી ડિવાઇસ) PLC નિયંત્રણને સૂચિત કરે છે.

• યંત્રભાગ સંદર્ભ: ઍપ્લિકેશનની જરૂરિયાત મુજબ, યંત્રભાગો આગળ બતાવ્યા મુજબ સંદર્ભિત કરી શકાય છે

1. મશીનના વ્યાસનો સંદર્ભ લેવા માટે ઇલેક્ટ્રિક મોટર દ્વારા ચાલતા V રોલર્સની જોડી.

2. હવાથી સક્રિય થતું, સંદર્ભ શંકુ અથવા બૉલવાળા ઉચ્ચ ચોકસાઈ ધરાવતા મેકૅનિકલ સ્લાઇડ પર માઉન્ટ કરેલ અને માપનમાં થતી ભૂલો સુધારવા માટે સિંક્રોનાઇઝ કરેલ રોટેટિંગ સેંટર.

• નૉન-ડિસ્ટ્રક્ટિવ-ચેક (NDC): વ્યાસ, લંબગોળ આકાર, શંકુ આકાર, ક્રાઉનિંગ, સીધાપણું, સમકેન્દ્રિતતા, અંતર, ઊભાપણું, TIR, સ્ટ્રોક, ઇન્ડેક્સ જેવા ભૌમિતિક અને પરિમાણીય પૅરામીટર માપવા ઉપરાંત M110 આગળ આપેલી સપાટીની ખામીઓ નૉન-ડિસ્ટ્રક્ટિવ રીતે તપાસી શકે છે.

1. ચિરાડો

2. બ્લો હોલ

3. લોકલ ડ્રૉઇંગ

4. મેટલોગ્રાફિક ખામી અને / અથવા મટીરિયલની ગેરહાજરી (આંતરિક પોલાણ)

5. ઉત્પાદન હેઠળના ક્રૅન્કશાફ્ટ, કૅમશાફ્ટ અથવા અન્ય મહત્વપૂર્ણ શાફ્ટ પરના સૉફ્ટ સ્પોટ.

કૅમશાફ્ટ ઊપરનો નૉન-ડિસ્ટ્રક્ટિવ ચેક

મેજરિંગ સ્ટેશન કાર્યપદ્ધતિ

1. એક સ્વિંગ આર્મની મદદથી, યંત્રભાગને કન્વેયર પરથી ઊપાડીને માપન સ્થિતિ (મેજરિંગ પોઝિશન) પર લોડ કરવામાં

આવે છે.

2. યંત્રભાગને ફેરવવા માટે (રોટેશન) મેકૅનિકલ ડ્રૅગિંગ પિન સાથેની ફ્લૅન્જને સાઈડ સેન્ટર, ફ્લૅન્જ હોલ અથવા સ્ક્રૂ હોલમાં ફિટ કરવામાં આવે છે. આ ક્રિયા મોટર દ્વારા ન્યુમૅટિક રીતે કરવામાં આવે છે.

3. પોસ્ટ એન્ડ સેન્ટર પણ ન્યુમૅટિક સિલિન્ડરો દ્વારા ચલાવવામાં આવે છે.

4. યંત્રભાગનું માપન કરવા માટે વર્ટિકલ સ્લાઇડને ઇલેક્ટ્રો-મેકૅનિકલ પદ્ધતિ દ્વારા યંત્રભાગ પર ઉપર/નીચે ચલાવવામાં

આવે છે.

5. મુખ્ય જર્નલ તપાસવા માટે 3 મેજરિંગ સેક્શન સાથે મેજરિંગ સ્નૅપ વપરાય છે. મોટા કદના યંત્રભાગોને માપવા અને તેના માટે અલગ ટૂલિંગના ઉપયોગને ટાળવા માટે ખાસ ટ્રાન્સડ્યુસરનો ઉપયોગ થાય છે.

6. થ્રસ્ટની પહોળાઈ અને રનઆઉટ, મુખ્ય જર્નલ III નું ઉભાપણું ચકાસવા માટે 6 મેજરિંગ સેલ સાથેનું મેજરિંગ ગ્રૂપ.

7. આર્મ પર ખાસ ઑપ્ટિકલ સ્કેલ મૂકવામાં આવે છે. પિન જર્નલ સ્ટ્રોકની તપાસ માટે આર્મ પર ફૉલોઅર ગ્રૂપ હોય છે.

8. સ્ટ્રોકના માપના તફાવતની ભરપાઈ કરવા માટે, બે મેજરિંગ સેલ હોય છે. પ્રથમ મુખ્ય જર્નલ પર એક અને અંતિમ મુખ્ય જર્નલ પર બીજો.

9. આગળના (ફ્રન્ટ એન્ડ) અને પાછળના (પોસ્ટ એન્ડ) ભાગનો વ્યાસ, ફ્લૅન્જ અથવા કોઈપણ હબને માપવા માટે વધારાના સ્નૅપ આપી શકાય છે.

10. થ્રસ્ટ ફેસથી ફ્લૅન્જ ફેસનું અંતર તપાસવા અને GOD ને તપાસવા માટે વિશેષ A17 ટ્રાન્સડ્યુસરનો ઉપયોગ થાય છે.

11. સંપર્કના તમામ બિંદુ હીરાના (ડાયમંડ) છે.

મેજરિંગ સ્ટેશનની વિગતો

M110 મશીનમાં નીચેના એક અથવા વધુ ઉપસાધનોના મોડ્યુલ આપી શકાય છે,

• ઑટો માસ્ટરિંગ ડિવાઇસ

• માર્કિંગ સ્ટેશન

• અસ્વીકૃત યંત્રભાગ સંગ્રહ (સ્ટોઅર)

સેલ્ફ માસ્ટરિંગ વ્યવસ્થા

મશીનના ફાયદા1. ચોકસાઈ : વ્યાસ અને અંતરની બાબતમાં 10% અથવા 1.2 માયક્રૉનની ચોકસાઈ, તો રનઆઉટ, નળાકારિતા, સમાંતરતા, ટેપર જેવી લાક્ષણિકતાઓ માટે 15% અથવા 1.5 માયક્રૉન (જે પણ વધારે હોય) પુનરાવર્તનક્ષમતા અને પુનરુત્પાદકતા (રીપીટૅબિલિટી અઁડ રીપ્રોડ્યુસિબિલિટી - R&R) મળે છે.

2. લવચીકતા : વિવિધ પ્રકારના યંત્રભાગનું માપન કરવા માટે લવચીક હોય છે. ઉદાહરણ તરીકે, 3-સિલિન્ડર અને 4-સિલિન્ડર ક્રૅન્કશાફ્ટની કોઈપણ માનવીય હસ્તક્ષેપ વિના તપાસ.

3. સ્વચાલિત અને સલામત રી-ટૂલિંગ : એની અંદર સ્વચાલિત રી-ટૂલિંગ છે અને તમામ પ્રકારની સુરક્ષાની ખાતરી સંવેદક દ્વારા કરવામાં આવે છે.

4. પૅરામીટર : તમામ મહત્વપૂર્ણ પૅરામીટર (106 થી વધુ પૅરામીટર) એક જ સમયે અને સમાન સેટિંગમાં તપાસવામાં આવે છે.

5. આવર્તન સમય : સમગ્ર ક્રૅન્કશાફ્ટને માપવા અને ચિહ્નિત કરવા, તેમજ આશરે 106 પૅરામીટર ચકાસવા માટે આશરે 45 સેકન્ડનો આવર્તન સમય લાગે છે. લોડિંગ/અનલોડિંગ કરવા માટેનો સમય અલગ હોય છે.

6. ઉત્પાદન સ્થાન પર સક્રિયઃ આ મશીન યંત્રશાળાની પરિસ્થિતિમાં કામ કરવા માટે સક્ષમ છે. તેના માટે એઅરકન્ડિશન્ડ સ્ટાન્ડર્ડ રૂમની જરૂર નથી.

7. વાપરવા માટે સરળ : આ મશીન યંત્રશાળામાં કામ કરતો કોઈપણ ઑપરેટર ચલાવી શકે છે. તેના માટે કોઈ વિશેષ કુશળતાની જરૂર નથી.

ઉદાહરણ

અમારા એક ગ્રાહક ફોર વ્હીલર્સનું ઉત્પાદન કરે છે. તેઓ સામાન્ય રીતે જટિલ યંત્રભાગોમાં, જ્યાં ફૉર્મ પરિમાણોનું માપન મહત્વપૂર્ણ હોય છે, ત્યાં આ મશીનનો ઉપયોગ કરે છે. તૈયાર ક્રૅન્કશાફ્ટને મુખ્યત્વે CBN ગ્રાઇન્ડિંગ દ્વારા ફિનિશ કરવામાં આવે છે. તે પછી લૅપિંગ કરવામાં આવે છે. ઉદાહરણ તરીકે, જો 4 સિલિન્ડર એન્જિનનો ક્રૅન્કશાફ્ટ હોય, તો તેમાં 5 મુખ્ય બેઅરિંગ અને 4 ક્રૅન્ક પિન હોય છે. તેમાં શૅન્ક બાજુ અને ફ્લૅન્ક બાજુ વચ્ચેની સમકેન્દ્રિતતા સૌથી મહત્વપૂર્ણ હોય છે. તેમજ મુખ્ય બેઅરિંગ અને ક્રૅન્ક પિનની ગોળાઈ (રાઉંડનેસ) અને સિલિન્ડરોની નળાકારિતા (સિલિંડ્રિસિટી) પણ મહત્વપૂર્ણ હોય છે.

જૂની પદ્ધતિ

અગાઉની નિરીક્ષણ પદ્ધતિમાં શાફ્ટને બિટવિન સેંટર પકડાય છે અને એક એક બોઅરનું રનઆઉટ ચેક કરવામાં આવે છે. આ પદ્ધતિમાં ક્રૅન્કશાફ્ટનું નિરીક્ષણ કરવા માટે લગભગ 30 મિનિટ લાગે છે. તેમાં 5 બેઅરિંગનો રનઆઉટ, તેની ગોળાઈ અને ત્યાર પછી પિનનો રનઆઉટ ચેક કરવામાં આવે છે. તેના માટે અલગ સેટઅપ કરવો પડે છે. શાફ્ટના ઉત્પાદનનો આવર્તન સમય 3 મિનિટ છે. આટલા સમયમાં સંપૂર્ણ ક્રૅન્કશાફ્ટ ફિનિશ થાય છે. લૅપિંગ 60-70 સેકન્ડમાં થાય છે, બહુ બહુ તો 120 સેકન્ડ થાય. આનો અર્થ એ છે કે 30 મિનિટમાં 10 ક્રૅન્કશાફ્ટ તૈયાર થાય છે. જો ક્રૅન્કશાફ્ટમાં ખામી દેખાય, તો ક્રૅન્કશાફ્ટ અસ્વીકૃત કરાય છે.

ક્રૅન્કશાફ્ટની અંદરના ટૉલરન્સ

સમકેન્દ્રિતતાનો ટૉલરન્સ આશરે 20 માયક્રૉન હોય છે, અને નળાકારિતા માટે લગભગ 7-8 માયક્રૉન ટૉલરન્સ હોય છે, વ્યાસ માટે 18 માયક્રૉન હોય છે, જેમાં 9 માયક્રૉનના 2 પગલા હોય છે. લંબાઈ ટૉલરન્સ 50 માયક્રૉન સુધી છે. ક્રૅન્કશાફ્ટનો રનઆઉટ 5 માયક્રૉનની અંદર હોય છે.

નવી પદ્ધતિ

M110 એક મશીન છે જે ટૂંકા સમયમાં ચોક્કસ માપ આપે છે. અહીં લોડિંગ અનલોડિંગ સાથે ક્રૅન્કશાફ્ટનો માપન સમય 2 મિનિટ છે. આ મશીનનો બીજો ફાયદો એ છે કે, આપણે માહિતી સ્ટોઅર કરી શકીએ છીએ, તેમજ યંત્રભાગ પર બારકોડ ચોંટાડીને તેને બારકોડ સાથે જોડવાની સુવિધા પણ છે. આ માહિતીનો ઉપયોગ અસેમ્બ્લી કરતી વખતે કરી શકાય છે.

તપાસ પદ્ધતિ (ચેકિંગ મેથડ)

આ મશીનના ગેજમાં ટ્રાન્સડ્યુસર સેન્સર હોય છે. આ કૉન્ટૅક્ટ ટાઇપ માપનનો પ્રકાર છે. માસ્ટર ક્રૅન્કશાફ્ટનો ઉપયોગ કરીને તેમનું સેટિંગ કરવામાં આવે છે. મશીનના મેજરિંગ આર્મમાં સેન્સર હોય છે. રોલર પરથી ક્રૅન્કશાફ્ટ માપન મશીન પર આવે છે. તેને ક્લૅમ્પ કરીને મોટરની મદદથી ગોળ ફેરવવામાં આવે છે. ફેરવતી વખતે તેના કોણની પણ ખબર પડી જાય છે, એટલે કે, કયા કોણ પર કેટલો રનઆઉટ છે, તે જાણવા મળે છે. આર્મની નીચે ક્રૅન્કશાફ્ટનો જે ભાગ આવે તેના અપેક્ષિત પરિમાણોનું માપન સેન્સર દ્વારા કરવામાં આવે છે. તે માહિતી કૉમ્પ્યુટર પર મોકલવામાં આવે છે અને ત્યાં સંગ્રહિત થાય છે. ત્યાં તેના પર સૉફ્ટવેઅરની પ્રક્રિયા કરીને આપણને કૉમ્પ્યુટર સ્ક્રીન પર જે જોઈયે તે ફૉરમૅટમાં માહિતી/નિર્ણય પ્રદર્શિત થાય છે.

કેટલાક રીડિંગ અસેમ્બ્લી માટે મહત્વપૂર્ણ હોય છે. ઉદાહરણ તરીકે, મુખ્ય બેઅરિંગનો વ્યાસ. તેના પર લુબ્રિકેટિંગ તેલનું પાતળું પડ મેળવવા માટે, ક્રૅન્કશાફ્ટ અને બ્લૉક વચ્ચે ચોક્કસ માત્રામાં ક્લિયરન્સ આપવો પડે છે. તે ક્લિયરન્સ મેળવવા માટે, તમારે બંને વ્યાસ જોઈને યોગ્ય માપના ભાગોની જોડી પસંદ કરીને જ તેમની અસેમ્બ્લી કરવી પડશે. તે માટે પણ, આ મશીનમાંથી મળતી ચોક્કસ માહિતી ઉપયોગી નીવડે છે. આ મશીનમાં તાપમાન (ટેમ્પરેચર) સેન્સર હોવાથી, માપનના સમયનું આસપાસનું તાપમાન અને પ્રમાણભૂત તાપમાન વચ્ચેના તફાવત માટે ભરપાઈ કરીને રીડિંગ જોવા મળે છે.

OEM તરફથી સ્વીકાર

મારપૉસનું M110 મશીન ભારતભરની મોટી કંપનીઓ દ્વારા અપનાવવામાં આવ્યું છે. MSIL, ટાટા, ફિયાટ, કલ્યાણી, ફોર્ડ, હ્યુન્ડાઇ, ભારત ફોર્જ જેવા તમામ મુખ્ય OEM અને ક્રૅન્કશાફ્ટ ઉત્પાદકો પાસે 25 થી વધુ મશીનો પહેલેથી જ સ્થાપિત છે અને સંતોષકારક રીતે કામ કરી રહ્યા છે.

9921912025

[email protected]

શ્રીધર જોશી મેકૅનિકલ એન્જિનિયર છે. તેઓ મારપૉસ ઇન્ડિયા પ્રા. લિ. કંપનીના પશ્ચિમ વિભાગના બ્રાન્ચ મૅનેજર તરીકે કામ કરી રહ્યા છે. તેમની પાસે 25 વર્ષથી વધુનો અનુભવ છે.

@@AUTHORINFO_V1@@