આંટા (થ્રેડ) વિશે મહત્ત્વની બાબતો – 2

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

કાર્યવસ્તુ પર આંટા પાડવા માટે મહત્વના પરિબળો, જેમ કે ટૂલિંગ, કર્તન ગતિ, ઇન્સર્ટની ભૂમિતિ, ટૂલની રિજિડિટી, ક્લિયરન્સ, શીતકની વ્યવસ્થા વગેરેની વિગતવાર ચર્ચા અને ગણિતના સૂત્રો પર આધારિત માહિતી આપતો લેખ.

પાછલા લેખમાં આપણે આંટાના યંત્રણ (થ્રેડ મશિનિંગ) અંગે ચર્ચા કરી હતી. આ લેખમાં આ કામમાં લાગતા ટૂલિંગની માહિતી લઇશું. સામાન્ય માહિતી આપવાને બદલે, હું અહીં કેટલાક મહત્વપૂર્ણ પાસાઓની ચર્ચા કરવા માંગુ છું.

આંટા પાડવાના કામમાં ટૂલિંગનું સ્થાન

1. યોગ્ય કર્તન ગતિ : યંત્રણના કોઈપણ કામમાં કાર્યવસ્તુની ધાતુ અને ટૂલિંગ આ બંનેનો સુમેળ સાધવા માટે યોગ્ય કર્તન ગતિ (કટિંગ સ્પીડ), ટૂલની યોગ્ય ચાલ (ફીડ) અને કાપાની ઊંડાઈ આ મૂળભૂત બાબતો હોય છે. આંટાનું ટર્નિંગ કરવું હોય, ત્યારે ટૂલની ચાલ હંમેશા આંટાના પિચને અનુસરીને રાખવામાં આવે છે. આંટાના ટર્નિંગની પ્રક્રિયા કયા તબક્કે છે (એટલે કે રફિંગ, સેમી-ફિનિશિંગ, ફિનિશિંગ વગેરે), તેના ઊપર કાપાની ઊંડાઈ નક્કી કરાય છે. શ્રેષ્ઠ કર્તન, યોગ્ય ચિપ બ્રેકિંગ, ટૂલની લાંબી આવરદા અને કામની સારી ઉત્પાદકતા મેળવવા માટે યોગ્ય કર્તન ગતિ બહુ મહત્વનો ભાગ ભજવે છે, એમ ઘણી વખત જોવા મળ્યું છે.

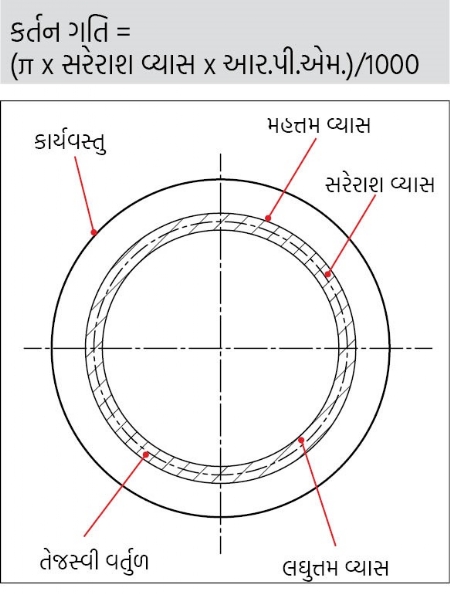

ઘણીવાર કર્તન ગતિની માહિતી (ડેટા) ઉપલબ્ધ નથી હોતી અથવા જોઈયે તેટલી ચોક્કસ નથી હોતી. ટર્નિંગના કોઈપણ કામની કર્તન ગતિ નક્કી કરવા માટેના એક જૂના અને જાણીતા, વ્યવહારુ નુસ્ખાની અહીંયા ચર્ચા કર્યા વગર મારાથી રહેવાતું નથી. આપણામાંથી ઘણાએ એન્જીનિયરિંગ કૉલેજમાં ભણતી વખતે ‘વ્હિટૅકર રિંગ ટેસ્ટ’ નામની કસોટી વિશે જાણ્યું હશે. આ કસોટીમાં સૌથી પહેલા, કાર્યવસ્તુ પર ફેસિંગનું કામ (ચિત્ર ક્ર. 1) કરવામાં આવે છે. પછી, ફિનિશ ટર્નિંગના પૅરામીટર વાપરીને સ્થિર આર.પી.એમ. પર એક હલકો ક્લીન ફેસિંગ કટ લેવાય છે. આ કર્યા પછી આપણને ફેસિંગ કરેલી સપાટી પર એક તેજસ્વી વર્તુળ (રિંગ) દેખાય છે. આ વર્તુળનો અંદરનો અને બહારનો વ્યાસ માપી લો અને એ બે વ્યાસની સરેરાશ ગણી લો. પછી આગળના સૂત્રનો ઉપયોગ કરીને ઇષ્ટતમ કર્તન ગતિની ગણતરી કરો.

આંટા પાડવાના કામમાં ટૂલિંગનું સ્થાન

1. યોગ્ય કર્તન ગતિ : યંત્રણના કોઈપણ કામમાં કાર્યવસ્તુની ધાતુ અને ટૂલિંગ આ બંનેનો સુમેળ સાધવા માટે યોગ્ય કર્તન ગતિ (કટિંગ સ્પીડ), ટૂલની યોગ્ય ચાલ (ફીડ) અને કાપાની ઊંડાઈ આ મૂળભૂત બાબતો હોય છે. આંટાનું ટર્નિંગ કરવું હોય, ત્યારે ટૂલની ચાલ હંમેશા આંટાના પિચને અનુસરીને રાખવામાં આવે છે. આંટાના ટર્નિંગની પ્રક્રિયા કયા તબક્કે છે (એટલે કે રફિંગ, સેમી-ફિનિશિંગ, ફિનિશિંગ વગેરે), તેના ઊપર કાપાની ઊંડાઈ નક્કી કરાય છે. શ્રેષ્ઠ કર્તન, યોગ્ય ચિપ બ્રેકિંગ, ટૂલની લાંબી આવરદા અને કામની સારી ઉત્પાદકતા મેળવવા માટે યોગ્ય કર્તન ગતિ બહુ મહત્વનો ભાગ ભજવે છે, એમ ઘણી વખત જોવા મળ્યું છે.

ઘણીવાર કર્તન ગતિની માહિતી (ડેટા) ઉપલબ્ધ નથી હોતી અથવા જોઈયે તેટલી ચોક્કસ નથી હોતી. ટર્નિંગના કોઈપણ કામની કર્તન ગતિ નક્કી કરવા માટેના એક જૂના અને જાણીતા, વ્યવહારુ નુસ્ખાની અહીંયા ચર્ચા કર્યા વગર મારાથી રહેવાતું નથી. આપણામાંથી ઘણાએ એન્જીનિયરિંગ કૉલેજમાં ભણતી વખતે ‘વ્હિટૅકર રિંગ ટેસ્ટ’ નામની કસોટી વિશે જાણ્યું હશે. આ કસોટીમાં સૌથી પહેલા, કાર્યવસ્તુ પર ફેસિંગનું કામ (ચિત્ર ક્ર. 1) કરવામાં આવે છે. પછી, ફિનિશ ટર્નિંગના પૅરામીટર વાપરીને સ્થિર આર.પી.એમ. પર એક હલકો ક્લીન ફેસિંગ કટ લેવાય છે. આ કર્યા પછી આપણને ફેસિંગ કરેલી સપાટી પર એક તેજસ્વી વર્તુળ (રિંગ) દેખાય છે. આ વર્તુળનો અંદરનો અને બહારનો વ્યાસ માપી લો અને એ બે વ્યાસની સરેરાશ ગણી લો. પછી આગળના સૂત્રનો ઉપયોગ કરીને ઇષ્ટતમ કર્તન ગતિની ગણતરી કરો.

ચિત્ર ક્ર. 1 : વ્હિટૅકર રિંગ ટેસ્ટ

આ વાંચ્યા પછી કેટલાક વાંચકોને આવા વર્તુળો શૉપ ફ્લોઅર પર રોજ જોયા હોવાનું ચોક્કસ યાદ આવશે. મને એમ લાગે છે કે, આ માહિતી માત્ર આંટા પાડવાના જ નહિ, તો ટર્નિંગના તમામ કામોમાં ઉપયોગી નીવડશે.

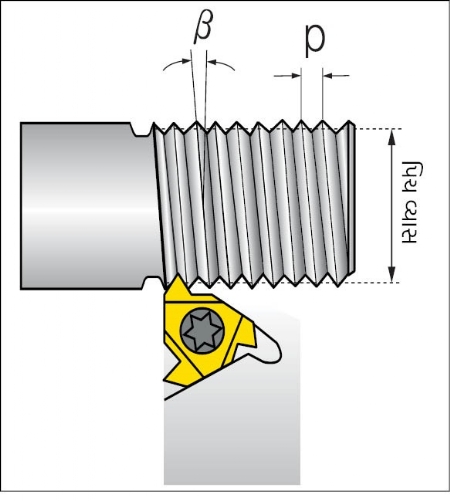

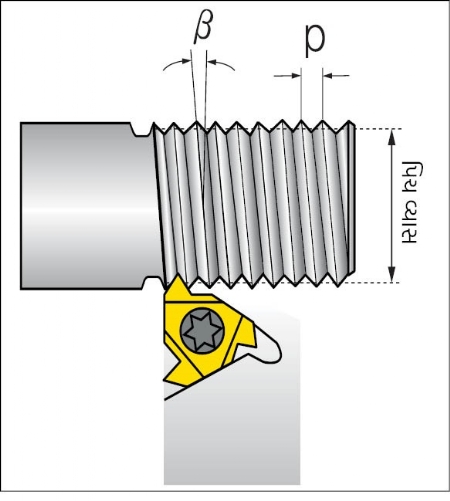

2. ઇન્સર્ટની ભૂમિતિ : યોગ્ય પિચ અને દિશા (હૅન્ડ) ધરાવતા ઇન્સર્ટનો ઉપયોગ કરવો અથવા ગ્રાઇન્ડ કરેલા અને બ્રેઝિંગ કરેલા કાર્બાઇડ કે એચ.એસ.એસ. ટૂલને બહાર નીકળવા માટે પૂરતી જગ્યા (સાઇડ રિલીફ) રાખવી. (ચિત્ર ક્ર. 2)

ચિત્ર ક્ર. 2

ચિત્ર ક્ર. 3

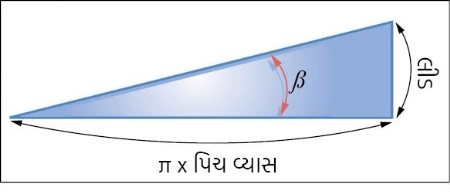

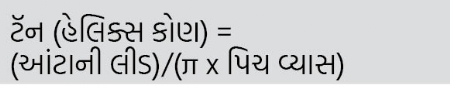

ટર્નિંગ દ્વારા પાડવામાં આવતા આંટાના હેલિક્સ કોણની ગણતરી કરવા માટે આગળ આપેલ સૂત્રનો ઉપયોગ કરો.

આંટા પાડેલો યંત્રભાગ (ચિત્ર ક્ર. 4)

ઉદા. સ્ક્રૂ. સ્ક્રૂ 360 અંશમાં ફર્યા પછી જેટલું અંતર આગળ જાય છે, તે અંતર તેના આંટાની લીડ કહેવાય છે. તેના નળાકાર અથવા શંકૂ આકારના કુંડાળામાં એક જ ધાર ફરતી હોય, તો તેને સિંગલ સ્ટાર્ટ આંટો કહેવાય છે. એક કરતા વધારે ધાર હોય, તો તેને મલ્ટીસ્ટાર્ટ આંટા કહેવાય છે. સિંગલ સ્ટાર્ટ આંટામાં પિચ અને લીડ એક સમાન હોય છે.

ચિત્ર ક્ર. 4

મલ્ટીસ્ટાર્ટ આંટાની બાબતમાં

આ સૂત્રમાંથી આપણને થ્રેડિંગ ટૂલ માટેના જરૂરી સાઇડ રિલીફ કોણનો ખ્યાલ આવે છે.

પ્રમાણિત કાર્બાઇડ ઇન્સર્ટના ઉત્પાદકો તેમના ઉત્પાદનોની સાથે સાઇડ રિલીફ અને ઇન્સર્ટ કોણ, રૂટ/ટૉપ ત્રિજ્યા, આંટાની ઊંડાઈ વગેરે અન્ય જરૂરી માહિતી આપતા હોય છે.

જો યોગ્ય પિચ અથવા ઇન્સર્ટની દિશા (હૅન્ડ) પસંદ કરવામાં આપણી કોઈ ભૂલ થશે, તો ઇન્સર્ટ ઘસવાથી આંટાની બાજૂને (ફ્લૅન્ક) નુકશાન થઈ શકે છે.

જો ગ્રાઇન્ડ કરેલા ટૂલનો ઉપયોગ કર્યો હોય, તો ઉપર બતાવ્યા મુજબ, આ ટૂલનું ગ્રાઇન્ડિંગ કરતી વખતે આ પરિબળોનું ધ્યાન રાખવું મહત્વપૂર્ણ હોય છે. ટૂલનું ગ્રાઇન્ડિંગ કરવામાં ધ્યાન રાખવાની બીજી અગત્યની વાત એ છે કે, એક જ લીડ માટે હેલિક્સ કોણ વ્યાસ સાથે બદલાતો જાય છે.

3. ટૂલની અનમ્યતા (રિજિડિટી)

કર્તન, કાર્યવસ્તુનો ફિનિશ, ટૂલની આવરદા અને પ્રક્રિયાની ઉત્પાદકતા, આ બધા પરિબળો પર ટૂલની અનમ્યતાની મોટી અસર પડે છે. ઘણીવાર બહુ જ ભારે ટૂલ ડિઝાઇન કરવાની ભૂલ થાય છે અને ધાર્યું કામ થતું નથી. એનું એકમાત્ર કારણ ડિઝાઇનના ધોરણોની અવગણના હોય છે. આપણે આ વાત એક વ્યવહારુ ઉદાહરણમાંથી સમજી લઇયે.

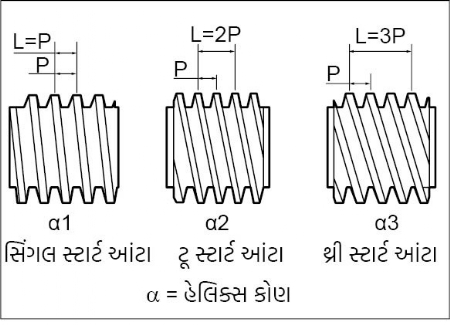

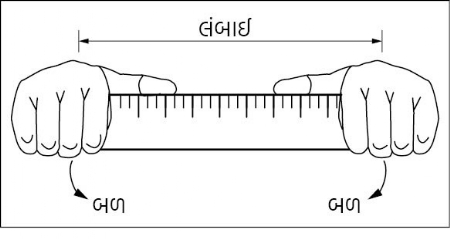

એક પ્લાસ્ટિકની ફૂટપટ્ટી, તેની પાતળી અને પહોળી બાજુ જમીનને સમાંતર સ્થિતિમાં રાખીને પકડો. ચિત્ર ક્ર. 5 માં બતાવ્યા મુજબ તેના પર નીચેની દિશામાં બળ આપવાથી આ પટ્ટી આરામથી નમી જશે અથવા તૂટી પણ શકે.

ચિત્ર ક્ર. 5

હવે આ જ પટ્ટી તેની પહોળી બાજુ જમીનના કાટખૂણે રાખીને પકડો. ચિત્ર ક્ર. 6 માં બતાવ્યા મુજબ, તેના પર નીચેની દિશામાં બળ આપવાથી, આ પટ્ટી જરાક પણ નમતી નથી. આ બે પરિસ્થિતિઓમાં એક સરખું બળ લગાડવા છતા, સંપૂર્ણપણે અલગ પરિણામ જોવા મળે છે.

ચિત્ર ક્ર. 6

કેમ?

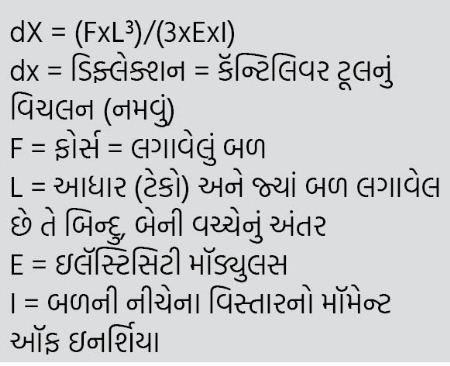

આ પ્રશ્નના ઉત્તરમાં શૉપ ફ્લોઅર પર ટૂલિંગ/ડિઝાઇન/કટિંગ જોડે સંકળાયેલી મોટાભાગની સમસ્યાઓનું નિરાકરણ સંતાયેલું છે. પણ તેના માટે આપણે જુદી જુદી પરિસ્થિતિમાં નીચે આપેલ સૂત્રનું યોગ્ય રીતે પાલન કરવું પડશે.

ચિત્ર ક્ર. 7

અહીંયા આપણે ટૂલનું વિચલન શક્ય હોય તેટલું ઓછું રાખવું છે, કારણ વિચલન જેટલું વધારે, તેટલું ટૂલમાં કંપન (ચૅટરિંગ) વધારે. આનાથી કટિંગ પૅરામીટર ઓછા થાય છે અને સાથે ટૂલની આવરદા પણ ઘટે છે. ટૂલની અનમ્યતા વધારે રાખવાથી, આ બધી સમસ્યાઓનું નિરાકરણ થાય છે.

આ સમસ્યાઓનું નિરાકરણ કરવા માટે આ સૂત્રનો ઉપયોગ કેવી રીતે થાય છે, તે હવે જોઈયે.

• પહેલું પરિબળ કર્તન બળ ‘F’ ઓછામાં ઓછું રાખવું. યોગ્ય કટિંગ પૅરામીટર, ટૂલિંગ ભૂમિતિ, યોગ્ય રેક અને રિલીફ કોણની પસંદગી કરવાથી આ શક્ય થાય છે. અલબત્ત, એની પણ એક સીમા હોય છે. વધુમાં વધુ કટિંગ પૅરામીટર રાખીને શક્ય હોય તેટલી ધાતુ કાપીને બહાર કાઢવી અને કર્તન માટે લાગતો સમય ઓછામાં ઓછો રાખવો, એ મૂળભૂત ઉદ્દેશ ભૂલી ન જવાય.

• આધાર અને જ્યાં બળ લગાવેલ છે તે બિન્દુની વચ્ચેનું અંતર ‘L’ શક્ય હોય તેટલું ઓછું રાખવું. ટૂલના વિચલન પર આની બહુ મોટી અસર પડે છે, કેમકે વિચલન આ અંતરના ઘન પ્રમાણમાં વધે છે. કોઈપણ પરિસ્થિતમાં, જેટલી ઓછી લંબાઈનું ટૂલ વાપરવું શક્ય હોય તે પસંદ કરવું, એ જ આનું વ્યવહારું નિરાકરણ હોય છે.

• વધુ અનમ્યતા મેળવવા માટે જેનો ઇલૅસ્ટિસિટી મૉડ્યુલસ ‘E’ વધુ હોય, એવું મટિરિયલ વાપરવું એ એક ઉપાય હોઈ શકે છે. વિશેષ ધાતુઓનું મિશ્રણ કરીને અથવા હીટ ટ્રીટમેન્ટ કરીને અમુક હદે અનમ્યતા વધારી શકાય છે. અનમ્યતા વધારવાનો સૌથી અસરકારક રસ્તો એટલે ટૂલના કોરમાં પ્રેસ ફિટ કરીને એક કાર્બાઇડ રૉડ બેસાડવો. જે ટૂલનો ઓવરહૅન્ગ વધુ હોય છે, જે ટૂલ લાંબા હોય છે (લંબાઈ/વ્યાસ > 4 થી 5), અને જે ટૂલ રેડિયલ બળનો ઉપયોગ કરીને કામ કરે છે, એમના માટે આ રસ્તો વધુ લાભદાયક હોય છે. કેટલાક ખાસ કામો માટે કંપન અવરોધિત (વાયબ્રેશન ડૅમ્પનિંગ) ટૂલ ઉપલબ્ધ હોય છે. એની અંદર કંપનો ઘટાડવા માટે વધુ પ્રગત તકનીકીનો ઉપયોગ કરવામાં આવે છે. છતાં આપણે કામના સંદર્ભમાં તેની ખર્ચ અસરકારકતા ચકાસી લેવી સારી.

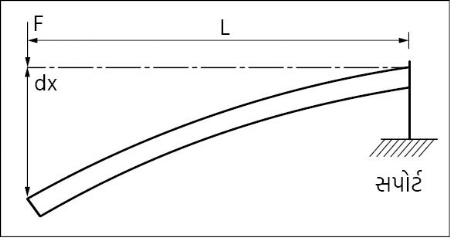

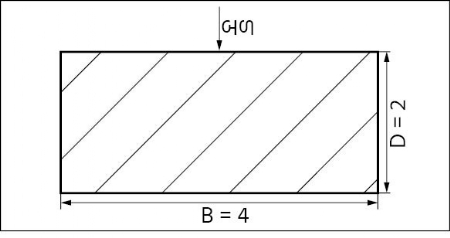

• હવે આપણે વિચલન ઘટાડવા માટેનું સૌથી મહત્વનું પરિબળ જોઈશું. એને બળની નીચેના વિસ્તારનો મૉમેન્ટ ઑફ ઇનર્શિયા ‘I’ એ નામથી ઓળખાય છે. ધારો કે આપણી પાસે એક લંબચોરસ ટૂલ છે. ચિત્ર ક્ર. 8 માં બતાવ્યા મુજબ તેની પહોળાઈ ‘B’ અને ઉંચાઈ ‘D’ છે. આ ટૂલનો મૉમેન્ટ ઑફ ઇનર્શિયા B x D3/12 જેટલો હશે.

આપણે ઉદાહરણ માટે ચિત્ર ક્ર. 8 માં આપેલ ટૂલ ક્ર. 1 લઇયે.

ચિત્ર ક્ર. 8

અહીં B = 2 અને D = 4 છે. એટલે અહીં મૉમેન્ટ ઑફ ઇનર્શિયા = 2 x 64/12 = 10.66 મિમી.4 છે.

ચિત્ર ક્ર. 9

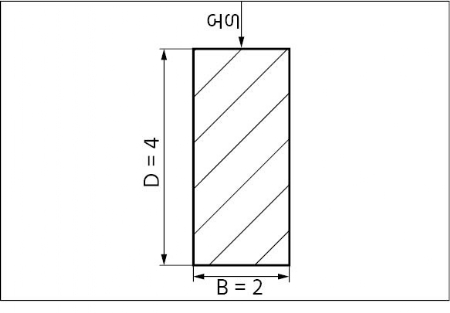

હવે બીજા ઉદાહરણ તરીકે ચિત્ર ક્ર. 9 માં આપેલ ટૂલ ક્ર. 2 લઇયે. અહીં B = 4 અને D = 2 છે. એટલે અહીં મૉમેન્ટ ઑફ ઇનર્શિયા = 4 x 8/12 = 2.66 મિમી.4 છે.

આમાંથી બહુ સ્પષ્ટ તારણ નીકળે છે. પહેલા ઉદાહરણની અંદરના ટૂલનું મોટું પરિમાણ એટલે D = 4 બળની દિશામાં લાવવાથી તેની અંદરના કંપનો 4 ગણા ઘટી ગયા. જો આ ‘D’ પરિમાણ હજુ વધારીશું, એટલે 5 કે 6 કરીશું, તો આ અસર વધુ સ્પષ્ટ થશે. તદ્દન સરળ ગણતરી કરી જોશો, તો આપને નવાઈ લાગશે.

સામાન્ય રીતે ટૂલની મજબૂતી વધારવા માટે આપણે તેની પહોળાઈ ‘B’ વધારીયે છીયે અને તેને ભારે અને વજનદાર બનાવીયે છે. જ્યારે આપણે પરિમાણ ‘B’ ની સરખામણીમાં પરિમાણ ‘D’ વધારીયે છીયે, ત્યારે આ વધુ સ્પષ્ટતાથી સામે આવે છે. તેની સાથે એ પણ નોંધપાત્ર છે કે, બળની નીચેના વિસ્તારનો મૉમેન્ટ ઑફ ઇનર્શિયા બહુ જ મહત્વપૂર્ણ હોય છે. હવે આપણને ખ્યાલ આવશે કે ચિત્ર ક્ર. 5 અને 6 માં બતાવેલ ફુટપટ્ટી આવી રીતે કેમ નમે છે.

બીજી મજાની વાત ! બહુ ગણતરી કર્યા વગર એટલું સમજી લો, કે જો ગોળ આકારના ટૂલમાં આવો જ પરિણામ લાવવો હોય અને તેના માટે જો ટૂલની બળની નીચેની ઊંચાઇ વધારવી હોય, તો તેના માટે ટૂલનો આકાર લંબગોળ (ઇલિપ્ટિકલ) કરી શકાય.

જેમ ઉપર બતાવ્યું તેમ, જો ટૂલની મજબૂતી ઘટાડ્યા વિના માત્ર વજન ઓછું કરવું હોય, તો આપણે ટૂલની પહોળાઈ (લંબગોળનો નાનો અક્ષ) ચિત્ર. ક્ર. 10 માં બતાવ્યા મુજબ ઓછી કરી શકીયે છીયે.

ચિત્ર ક્ર. 10

આ રીતે, આપણે ઓછા વજનના અને વધુ શક્તિશાળી ટૂલનું ડિઝાઇન કરી શકીયે છીયે અથવા ટૂલની બળની નીચેની ઊંચાઈ ઘટાડીને કંપનો ઘટાડી શકીયે છીયે. આ બધુ કરતી વખતે, એક વાત ધ્યાનમાં રાખવી જોઈયે કે ઇન્સર્ટની ટૉપ લંબાઈ અથવા કર્તન ધાર કાર્યવસ્તુના ગોળ ફરવાના અક્ષના કાટખૂણે રાખવી જરૂરી છે.

4. ક્લિયરન્સ

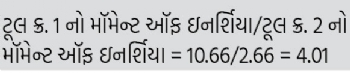

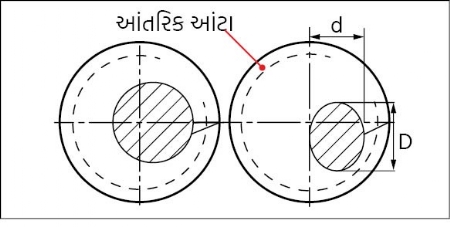

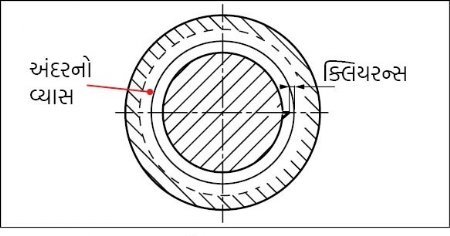

જો આપણને આંતરિક આંટા પાડવા માટે ટૂલ ડિઝાઇન કરવું હોય, તો ટૂલ જ્યારે આંટાની મહત્તમ ઊંડાઈ પર હોય, ત્યારે ટૂલની બાજુ (ફ્લૅન્ક) અને આંટાનો લઘુત્તમ આંતરિક વ્યાસ, બેની વચ્ચે ચિત્ર ક્ર. 11 અને 12 બતાવ્યા મુજબ પૂરતો ક્લિયરન્સ રાખવો જરૂરી છે. જ્યારે બહુ જ નાના આકારના આંતરિક આંટા પાડવાના હોય છે, ત્યારે ટૂલ બોઅરની બીજી બાજુને અડે નહિ, તેનું ધ્યાન રાખવું જોઈયે.

ચિત્ર ક્ર. 11

ચિત્ર ક્ર. 12

એના માટે આપણે જે પ્રમાણિત (સ્ટાન્ડર્ડ) ટૂલિંગનો ઉપયોગ કરીશું, તેના ઉત્પાદકે નિર્દેશિત કરેલો લઘુત્તમ વ્યાસ જોવાની જરૂરિયાત રહેશે.

5. ઘણીવાર મોટી અક્ષીય લંબાઈ ધરાવતા આંટા માટે બહારથી ફુવારો મારીને છોડેલું શીતક, કર્તન બિંદુ સુધી પહોંચતું નથી. તેના કારણે ઇન્સર્ટ અને કાર્યવસ્તુનું શીતન (કૂલિંગ), ઉંજણ (લ્યુબ્રિકેશન) અને ચિપ બહાર નીકળવામાં ઘણી સમસ્યા ઊભી થાય છે. આવી પરિસ્થિતિમાં આપણે શીતક માટે આંતરિક છિદ્ર ધરાવતો બોઅરિંગ બાર વાપરી શકીએ અથવા શીતકની નળીનું મોઢું ઇન્સર્ટની પાસે ખુલે, એવી ગોઠવણ કરી શકીયે છીયે.

9881138114

ગિરિશ દેવ મેકૅનિકલ એન્જીનીયર છે અને તેઓ એન્જીનીયરિંગ ક્ષેત્રના વિવિધ વિભાગોમાં તેમજ સલાહકાર તરીકે કામ કરવાનો કુલ 42 વર્ષોનો અનુભવ ધરાવે છે.

@@AUTHORINFO_V1@@