ફૉર્મ અને પ્રોફાઇલ માટે ટૂલ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ફૉર્મ અથવા પ્રોફાઇલની જટિલ ભૂમિતિને કારણે, ટર્નિંગ પ્રક્રિયામાં સામાન્ય પદ્ધતિની તુલનામાં ટૂલની પસંદગી ખૂબ મહત્વની હોય છે. એમાં મુખ્ય પડકાર એ હોય છે કે, ફૉર્મમાં ઇચ્છિત આકાર મેળવવા માટે કાર્યવસ્તુ પર યોગ્ય સ્થાને કોઈપણ અવરોધ વિના ટૂલનો સંપર્ક કરાવવો. આ લેખમાં આપને ચોક્કસ ભૂમિતિવાળા વિશેષ ટૂલ વિશે વિગતવાર માહિતી મળશે, જે બાહ્ય તેમજ આંતરિક સપાટી પર પ્રોફાઇલનું અસરકારક રીતે યંત્રણ કરે છે.

જો આપણે ટર્નિંગમાં ફૉર્મ બનાવવા માંગતા હોઈયે, તો તે બે રીતે કરી શકાય છે. એક રીત છે સિંગલ પૉઈન્ટ ટૂલ દ્વારા યંત્રણ કરીને, જ્યારે બીજી છે ટૂલને સીધું અંદર દાખલ કરીને (ડાયરેક્ટ પ્લન્જિંગ). યંત્રભાગ પર ઇચ્છિત ફૉર્મ તૈયાર કરવા માટે, પ્લન્જિંગ પ્રક્રિયામાં ઇન્સર્ટ પર તેવો જ ફૉર્મ ડેવલપ કરીને ટૂલ દ્વારા તેને સીધો અંદર દાખલ કરીને પ્લન્જિંગ કરવામાં આવે છે. પ્લન્જિંગ પ્રક્રિયા દ્વારા ફૉર્મ બનાવવાથી આવર્તન સમયમાં (સાયકલ ટાઇમ) ઘટાડો થાય છે. અપેક્ષિત ફૉર્મ તૈયાર કરવા માટે યંત્રણ પ્રક્રિયામાં લાગે છે, તેની સરખામણીમાં ઘણો ઓછો સમય લાગે છે. પ્લન્જિંગમાં ભાર અને યંત્રણ બળોનું પ્રમાણ વધુ હોય છે. આ સહન કરવા માટે, ક્લિયરન્સ અને ટૂલની ભૂમિતિને યોગ્ય રીતે વિકસિત કરવી પડે છે.

ફૉર્મના પ્રકારો

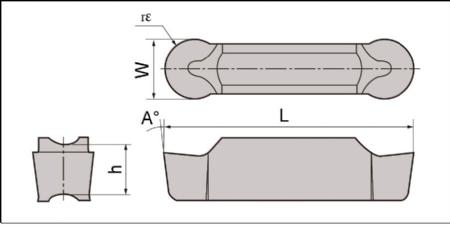

ફૉર્મના બે પ્રકાર હોય છે આંતરિક (ઇન્ટર્નલ) અને બાહ્ય (એક્સ્ટર્નલ). પ્લન્જિંગ પ્રક્રિયા મોટેભાગે બાહ્ય ફૉર્મ માટે વપરાય છે. આંતરિક પ્લન્જિંગ પ્રક્રિયા અપવાદરૂપ સંજોગોમાં વાપરી શકાય છે. અમે વિકસાવેલા SPGN ટૂલમાં (ચિત્ર ક્ર. 1) એક બ્લૅન્ક આપવામાં આવે છે. તેમાં ઇન્સર્ટની લંબાઈ (ઇંચમાં) CW બતાવેલ છે. ફૉર્મના કદના આધારે, યોગ્ય લંબાઈનો ઇન્સર્ટ પસંદ કરી શકાય છે. સચોટ ફૉર્મ બનાવવા માટે ઇન્સર્ટ પર વધારાનું મટિરિયલ આપવામાં આવે છે. આ બ્લૅન્ક પર આપણે વિવિધ પ્રકારના ફૉર્મ બનાવી શકીએ છીએ.

ઇન્સર્ટનું મટિરિયલ કાર્બાઇડ છે અને તેનો શૅન્ક સ્ટીલનો છે. 8 મિમી. થી 25 મિમી. ની લંબાઈના ઇન્સર્ટ મળી શકે છે. તેની જાડાઈ 0.15” થી 0.25” જેટલી હોય છે. સ્ટીલ, સ્ટેનલેસ સ્ટીલ, કાસ્ટ આયર્ન, નૉન-ફેરસ મટિરિયલ, સુપર ઍલોય અને કઠણ (હાર્ડ) મટિરિયલ પર આનો ઉપયોગ થાય છે. સુપર ઍલોયમાં યંત્રણ ભાર વધુ હોવાને કારણે તેનું યંત્રણ સરળતાથી થતું નથી. આ ઇન્સર્ટનો ઉપયોગ ફક્ત ટર્નિંગ મશીન પર જ થઈ શકે છે. આ પ્રકારના પ્લન્જિંગના કામ માટે 7 થી 7.5 kW થી વધુ શક્તિ ધરાવતી મશીન જ યોગ્ય હોય છે. આ જ કારણે પ્લન્જિંગ દરમિયાન નિર્માણ થતા સંપૂર્ણ ભારનો સામનો કરવા માટે, વધુ શક્તિ ધરાવતી મશીનનો ઉપયોગ કરવો હંમેશા લાભદાયી હોય છે.

ચિત્ર ક્ર. 1 : સ્ક્રૂ ઑન પ્રકારના ઇન્સર્ટ

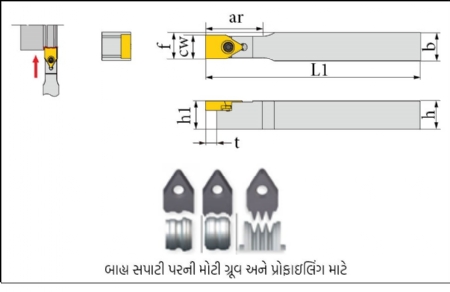

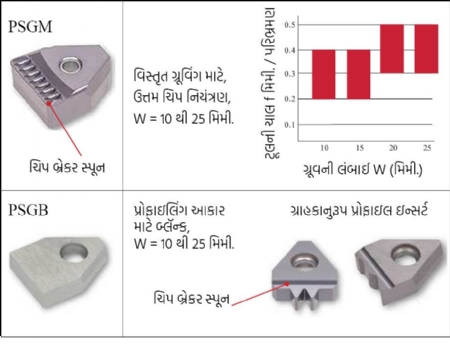

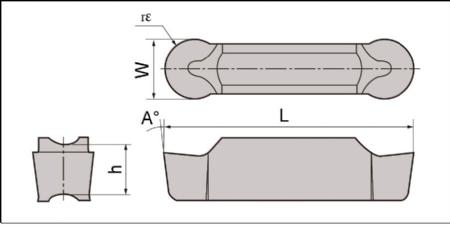

ચિત્ર ક્ર. 2 માં બતાવેલ ટૂલમાં ચિપ બ્રેકર સ્પૂન આપેલા છે. આના બે પ્રકાર છે. એક PSGM અને બીજો PSGB. PSGB એટલે બ્લૅન્ક. PSGM નો ઉપયોગ માત્ર ગ્રૂવ માટે થાય છે. PSGB ઇન્સર્ટનો ઉપયોગ પ્રોફાઇલના યંત્રણમાં થાય છે.

ચિત્ર ક્ર. 2 : PSGM, PSGB ઇન્સર્ટ

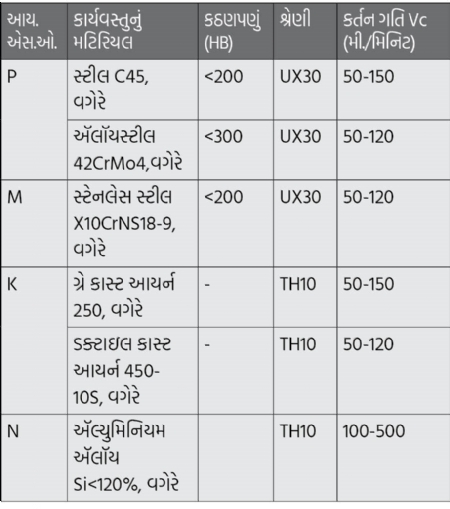

કોષ્ટક ક્ર. 1 : PSGM, PSGB ઇન્સર્ટના ઉપયોગ અંગેની વિગતો

આંતરિક ફૉર્મ

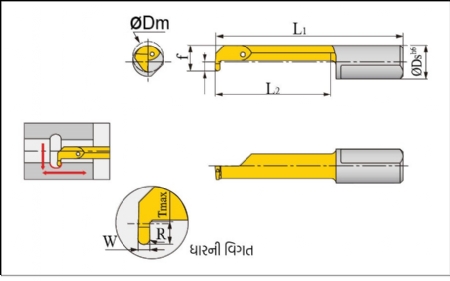

ચિત્ર ક્ર. 3 અને 4 માં બતાવવામાં આવેલ પ્લન્જિંગ ટૂલની ડિઝાઇન અને ઉત્પાદન સામાન્ય બોઅરિંગ ટૂલની જેમ જ છે. આમાં માત્ર ટૂલની આગળ અને પાછળ હિલચાલ (DMIN) આપવામાં આવેલ છે. આમાં 1 મિમી. નો વ્યાસ (CW) આપવામાં આવ્યો છે અને 5 મિમી. ની પ્રોફાઇલ તૈયાર કરવામાં આવી છે. આ આખું ટૂલ ઘન કાર્બાઇડમાં છે અને અખંડ (વન પીસ) છે. તે મુખ્યત્વે નાના યંત્રભાગો માટે વપરાય છે. જો નાના યંત્રભાગોમાં પ્રોફાઇલ બનાવવાની હોય, તો ઇંડેક્સેબલ ટૂલનો ઉપયોગ કરી શકાતો નથી. આ માટે, અમે આમાં સંપૂર્ણ કાર્બાઇડના ટૂલનો ઉપયોગ કરીએ છીએ. આ ટૂલની મદદથી પ્રોફાઈલિંગ કરી શકાય છે, તેમજ બોઅરિંગ, થ્રેડિંગ, ગ્રુવિંગ પણ કરી શકાય છે. જો ટૂલ સીધા પ્રોફાઇલમાં પ્લંજ કરીશું, તો વ્યાસ જેટલી જ પ્રોફાઇલ બનાવી શકાશે. પરંતુ 5 મિમી. વ્યાસની પ્રોફાઇલ બનાવવી હોય, તો તેના માટે ટૂલને યોગ્ય તે હિલચાલ આપીને તેમ કરી શકાશે. આ કામ તે જ આકારના ટૂલનો ઉપયોગ કરીને એક જ પ્લંજમાં (જેમ કે ગ્રુવિંગમાં) કરવું શક્ય છે. પરંતુ જો ટૂલ ખૂબ લાંબુ હોય, તો તે બહુ ભાર ખમી શકે નહિ અને અંતે તૂટી જશે. કારણ કે આ ખૂબ જ નાના ટૂલ છે.

અમે આ ટૂલને થ્રૂ કૂલંટ છિદ્ર આપ્યું છે. તેમાં એક સ્લીવ છે જે મશીનમાં બંધબેસે છે. મશીન, સ્લીવ અને ટૂલ એમાંથી શીતકનું વહન કરવામાં આવે છે. શીતકનું દબાણ જેટલું વધુ હશે, ચિપને બહાર કાઢવું તેટલું સરળ થશે.

ચિત્ર ક્ર. 3

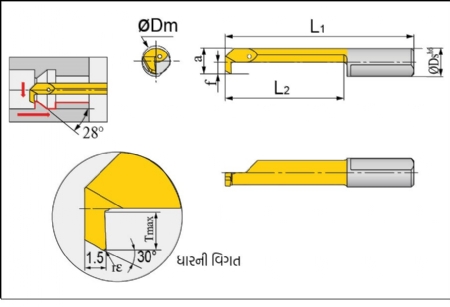

ચિત્ર ક્ર. 4

આ ટૂલની ભૂમિતિ સ્ટાન્ડર્ડ હોય છે. પરંતુ જો ત્યાં થ્રેડિંગ હોય, તો ટૂલને આંટાનો (થ્રેડ) આકાર આપેલો હોય છે. જો નહિં, તો અમે માનક (સ્ટાન્ડર્ડ) ત્રિજ્યાનું ટૂલ સપ્લાય કરીયે છે. આ એક જ ટૂલ વડે બૅક ફેસિંગ, બોઅરિંગ, શૅમ્ફર, ટર્નિંગ અને આંતરિક વ્યાસ જેવી પ્રક્રિયાઓ કરી શકાય છે. તે દ્રષ્ટિકોણથી જ ટૂલની ભૂમિતિ વિકસાવવામાં આવી છે. તેની લંબાઈ 15 મિમી. છે અને તેને 30 અંશનો કોણ પણ આપવામાં આવે છે. JBR R એ એક ટૂલ છે જેનો ઉપયોગ આંતરિક ગ્રૂવ કરવા માટે થાય છે, જ્યારે JBB R એ એક ટૂલ છે જેનો ઉપયોગ અંદરની બાજુના વિવિધ આકાર બનાવવા માટે થાય છે. આમાં પણ થ્રૂ કૂલંટ આપવામાં આવે છે.

DTA ટૂલ (ચિત્ર ક્ર. 5) માત્ર ઍલ્યુમિનિયમ માટે વિકસાવેલ ટૂલ છે. આ ટૂલનો ઉપયોગ બે પૈડાવાળા અથવા ચાર પૈડાવાળા ઍલોય વ્હીલ્સના વિવિધ ફૉર્મ બનાવવા માટે થાય છે. આમાં 6 મિમી. અને 8 મિમી. વ્યાસ આપવામાં આવે છે. આ એક વિવિધ ગ્રેડમાં ઉપલબ્ધ કોટેડ ઇન્સર્ટ છે અને તેનો ઉપયોગ ઘણા બધા મટિરિયલ માટે થઈ શકે છે. આમાં પણ થ્રૂ કૂલંટ આપવામાં આવે છે. એનાથી ચિપ ઇન્સર્ટની નજીક ચોંટતા નથી. તે મુખ્યત્વે ઍલ્યુમિનિયમ વ્હીલના પ્રોફાઇલિંગ માટે વપરાય છે.

ચિત્ર ક્ર. 5 DTA ટૂલ

ઍલ્યુમિનિયમના યંત્રણમાં ટૂલની ધાર જેટલી તીક્ષ્ણ હોય, તેટલું સારું. કોટિંગ પછી, ટૂલની ધાર સહેજ બુઠ્ઠી થઈ જાય છે. તેથી, ઍલ્યુમિનિયમ માટે DTA કોટિંગ વગરના ઇન્સર્ટનો ઉપયોગ કરવામાં આવે છે. તેને ગ્રાઇન્ડ કરીને તેનો સીધો ઉપયોગ થાય છે. તેથી, મટિરિયલ તેને ચોંટતું નથી. આ ટૂલ 800 થી 1000 મીટર / મિનિટ જેટલા ઊંચા પૅરામીટર પર ચાલી શકે છે. આ કારણે પણ મટિરિયલ ચોંટવાની શક્યતા ઘટે છે.

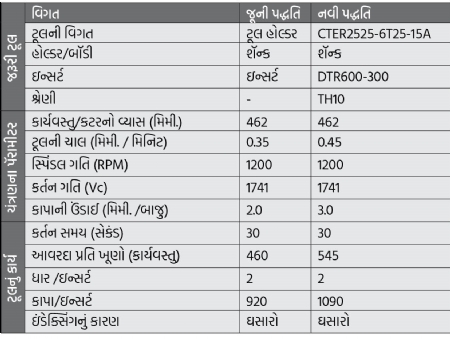

કોષ્ટક ક્ર. 2 યોગ્ય ટૂલ વાપરવાથી થતા ફાયદા દર્શાવતું કોષ્ટક

ઉદાહરણ (કોષ્ટક ક્ર. 2)

યંત્રભાગની વિગતો : ઍલૉય વ્હીલ

મટિરિયલ : ઍલ્યુમિનિયમ

પ્રક્રિયાનો પ્રકાર : 15° પ્રોફાઇલ યંત્રણ

મશીન અને ટૂલનો પ્રકાર : ફેમકો

મજબૂતી : સારી

શીતકનો પ્રકાર : WET પાણીમાં ઓગળે એવું

શીતકની પદ્ધતિ : બાહ્ય - ફ્લડ

મટિરિયલ : ઍલ્યુમિનિયમ

પ્રક્રિયાનો પ્રકાર : 15° પ્રોફાઇલ યંત્રણ

મશીન અને ટૂલનો પ્રકાર : ફેમકો

મજબૂતી : સારી

શીતકનો પ્રકાર : WET પાણીમાં ઓગળે એવું

શીતકની પદ્ધતિ : બાહ્ય - ફ્લડ

9769444547

[email protected]

જય શાહ ટંગાલોય ઇન્ડિયા પ્રા. લિ. કંપનીના મૅનેજિંગ ડાયરેક્ટર છે. તેમને આ ક્ષેત્રમાં લગભગ 15 વર્ષનો અનુભવ છે.

@@AUTHORINFO_V1@@