થ્રેડ ગ્રાઇન્ડિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

ભલે તે મોટા પાયે ઉત્પાદન માટે જરૂરી થ્રેડિંગ રોલ્સ હોય અથવા થ્રેડિંગ માટે વપરાતા ટૅપ, આંટાની ચકાસણી માટે વપરાતા થ્રેડ ગેજ જેવા સાધનો અને ઉપકરણોના આંટાની ચોકસાઈ અને ફિનિશ તૈયાર ફાસ્ટનર્સ પરના થ્રેડ કરતા વધારે હોવી જ જોઈએ. આ લેખ થ્રેડ ગ્રાઇન્ડિંગ પ્રક્રિયાના પડકારો અને તેમાં લેવાની કાળજીની વિગતો આપે છે.

થ્રેડ ગ્રાઇન્ડિંગ એ યંત્રભાગ ફિનિશ કરવાનું છેલ્લું પગલું છે. આ પ્રક્રિયા મુખ્યત્વે ફાસ્ટનર ઉદ્યોગમાં વપરાય છે. આ ઉદ્યોગમાં સર્ક્યુલર થ્રેડ રોલિંગ ડાય તેમજ ફ્લૅટ થ્રેડ રોલિંગ ડાય વપરાતા હોય છે. જ્યાં કોલ્ડ ફૉર્મિંગ પ્રક્રિયા વડે ડાયનો ઉપયોગ કરીને થ્રેડ રોલિંગ થાય છે, ત્યાં ડાય બનાવવા માટે થ્રેડ ગ્રાઇન્ડિંગ મશીન આવશ્યક છે. જ્યાં કઠણ સપાટી પર ગ્રાઇન્ડિંગ કરવાનું હોય છે, તેવી જગ્યાએ આ મશીનનો ઉપયોગ મુખ્યત્વે થાય છે. સૉફ્ટ યંત્રભાગોના થ્રેડિંગ માટે લેથનો ઉપયોગ થાય છે, યંત્રભાગોની સંખ્યા વધારે હોય, તો થ્રેડ રોલિંગ કરી શકાય છે.

થ્રેડ ગ્રાઇન્ડિંગની આવશ્યકતા

જ્યાં આંટાની ઊંડાઈ (ડેપ્થ) વધારે હોય છે, એટલે કે જો ટ્રૅપેઝૉયડલ, મોડ્યુલર અથવા ઍક્મે પ્રકારના આંટા હોય, તો ત્યાં વર્લિંગ પ્રક્રિયાનો ઉપયોગ કરી શકાય છે. વધુ લાંબા અને વધારે ઉંડા (6 મિમી. થી વધુ) યંત્રભાગ રોલિંગ વડે કરી શકાતા નથી. આ માટે, વર્લિંગ પ્રક્રિયા કરવામાં આવે છે. વર્લિંગનો ઉપયોગ આંટાના પ્રી કટિંગ માટે થાય છે. તે પછી તેનું હાર્ડનિંગ કરવામાં આવે છે. જો આ કઠણપણું (હાર્ડનેસ) 60-62 HRC સુધી હોય, તો પણ તેને થ્રેડ ગ્રાઇન્ડિંગ દ્વારા ફિનિશ કરવું શક્ય હોય છે. ઉદાહરણ તરીકે, એસ.પી.એમ. ની સ્પિન્ડલનો રન આઉટ 1 અથવા 2 માયક્રૉન જેટલો જ હોવો જોઈયે. પરંતુ, લેથ પર એટલું બધુ નિયંત્રણ શક્ય નથી અને ગેજિંગ માટેની આવશ્યક ગુણવત્તા રોલિંગ અને ગ્રાઇન્ડિંગ દ્વારા જ મેળવી શકાય છે.

થ્રેડ રોલિંગમાં બનાવવામાં આવેલા યંત્રભાગ ગેજમાં સુસંગત પરિણામો આપે છે, પરંતુ થ્રેડ રોલિંગ ફક્ત નરમ યંત્રભાગો પર જ થઈ શકે છે. જો હાર્ડનિંગ પછી ગેજિંગ જરૂરી હોય, તો થ્રેડ ગ્રાઇન્ડિંગ એ જ પ્રક્રિયા કરવી પડે છે. આ પ્રક્રિયા કઠણ સપાટી પર કરી શકાય છે, તેમાં ચોકસાઈ મેળવી શકાય છે, ત્યાં કોઈ પિચ એરર આવતી નથી, કોણમાં કોઈ વિચલન આવતુ નથી. આંટાના ગેજિંગ માટે આ ચાર પૅરામીટર જરૂરી છે. આ ચાર પૅરામીટર ગ્રાઇન્ડિંગ દ્વારા ચોકસાઈથી પ્રાપ્ત થાય છે.

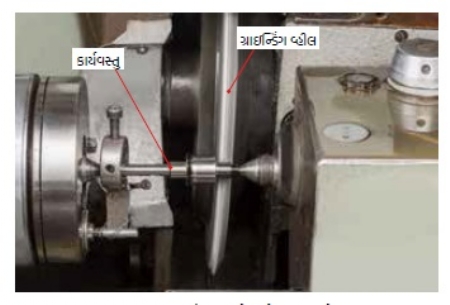

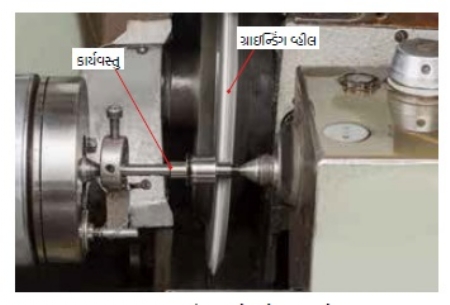

જેમ આપણે લેથમાં ટૂલને કોણ આપીને યંત્રણ કરીયે છે, તેવી જ રીતે અહીં ગ્રાઇન્ડિંગ વ્હીલને દબાણ કોણ (પ્રેશર અઁગલ) આપવામાં આવે છે (ચિત્ર ક્ર. 1 અને 2). એટલે કે આંટાનો જે કોણ (55°, 60°, 40°) હોય, તેને બનાવવા માટે ડ્રેસર દ્વારા વ્હીલને ફૉર્મિંગ કરવામાં આવે છે.

ચિત્ર ક્ર. 2 : વ્હીલના દબાણ કોણને સેટ કરવા માટે મશીનમાં આપેલ વ્યવસ્થા

આ ડાયમંડ ડ્રેસર્સ હોય છે. એના બે પ્રકાર હોય છે. એક સિંગલ પૉઇન્ટ અને બીજો મલ્ટી પૉઇન્ટ ડ્રેસર. ગ્રાઇન્ડિંગ વ્હીલ સામાન્ય રીતે 1400-2800 આર.પી.એમ. પર ફરતું હોય છે. જ્યારે તેની સપાટીની ગતિ 35 થી 45 મીટર/સેકંડ હોય છે, ત્યારે તે યંત્રભાગને ઘસીને તેમાંથી મટિરિયલને દૂર કરે છે. તેમાં ઉત્પન્ન થતી ગરમીને કારણે તેનું બર્નિશિંગ થાય છે. આને ટાળવા માટે, કૂલિંગ ઑઇલનો ઉપયોગ કરવામાં આવે છે, જે કાર્યવસ્તુને ઠંડુ રાખે છે અને ચિપના બધા કણોને દૂર કરે છે.

આ કામમાં સર્ક્યુલર ડાય માટે બે પ્રક્રિયાઓ કરવામાં આવે છે. પ્રથમ પ્રક્રિયા ઇનફીડ છે. તેમાં બે ડાય ફરતી હોય છે અને જે શાફ્ટ અથવા યંત્રભાગ પર થ્રેડિંગ કરવાનું હોય, તેને બે ડાયની વચ્ચે મૂકવામાં આવે છે. પછી થ્રેડિંગ ડાય તેના પર હાયડ્રૉલિક પ્રેશર દ્વારા દબાવીને ફેરવવામાં આવે છે અને થ્રેડિંગ પૂર્ણ થાય છે. બીજી પ્રક્રિયા એટલે ફીડ થ્રૂ ઑપરેશન. જ્યારે આંટાની લંબાઈ વધુ હોય છે, ત્યારે રોલને હેલિક્સ આપીને થ્રેડિંગ કરવાથી કાર્યવસ્તુ આગળ / પાછળ ખસે છે અને તેના પર આંટા બની જાય છે. આમાં કાર્યવસ્તુની લંબાઈ પર કોઈ પ્રતિબંધ નથી હોતો. ઉદાહરણ તરીકે, લીડ સ્ક્રૂ, ફાઉન્ડેશન બોલ્ટ જેવા લાંબા યંત્રભાગ.

થ્રેડ રોલિંગમાં ચોક્કસ સુસંગતતા મળતી હોવાથી મોટા પ્રમાણમાં યંત્રભાગો બનાવવા માટે સર્ક્યુલર અથવા સપાટ ડાયનો ઉપયોગ કરાય છે. હાર્ડનિંગ કર્યા પછી ડાયનું કઠણપણું 60 થી 62 HRC હોય છે. આ માટે D2 ગ્રેડના મટિરિયલનો ઉપયોગ થાય છે. જ્યાં કઠણ યંત્રભાગનું રોલિંગ કરવાનું હોય, ત્યાં કઠણ ડાયનો ઉપયોગ કરવામાં આવે છે અને હાય સ્પીડ મટિરિયલનો ઉપયોગ કરવામાં આવે છે, જેનું કઠણપણું 63-64 HRC સુધી પણ હોય છે. સર્ક્યુલર અને સપાટ ડાયના આંટાની ચોકસાઇ માટે થ્રેડ ગ્રાઇન્ડિંગ પ્રક્રિયા જરૂરી છે.

રોલિંગ ડાય બનાવવાની પ્રક્રિયા

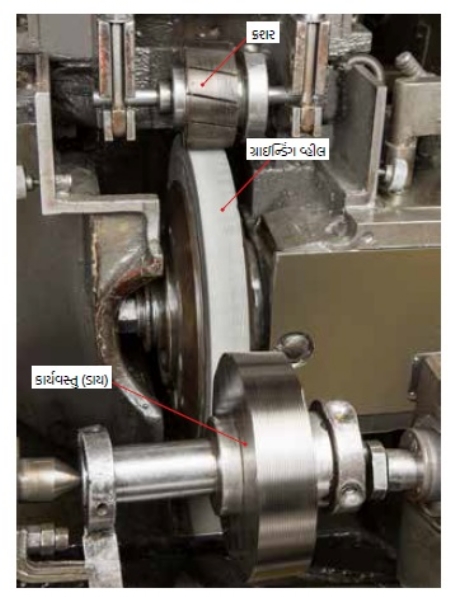

આમાં, રોલનો વ્યાસ યંત્રભાગના પિચ સર્કલ વ્યાસના (PCD) ગુણાંકમાં પસંદ કરવામાં આવે છે. તે મુજબ, તેના પર રહેતા સ્ટાર્ટની સંખ્યા, તેને PCD વડે ભાગી શકાય એવી હોય છે. થ્રેડ ગ્રાઇન્ડિંગ પ્રક્રિયામાં સિંગલ વ્હીલ વાપરીને એક સમયે એક જ આંટો બને છે. તેમાંથી, પ્રથમ ‘માસ્ટર ક્રશર’ બનાવવામાં આવે છે અને તેને વ્હીલમાં પ્લંજ કરવામાં આવે છે (ચિત્ર ક્ર. 3). જ્યારે વ્હીલ ઓછી ગતિ (આર.પી.એમ.) પર ફરે છે. તેને ક્રશિંગ સ્પીડ કહેવામાં આવે છે. તે ક્રશર ડાયમાં ઘૂસી જાય (પ્લંજ થાય) છે અને ક્રશરની પ્રોફાઇલ વ્હીલ પર આવી જાય છે.

ચિત્ર ક્ર. 3 : કટર અને ડાય

જ્યારે ડાય વ્હીલની અંદર, બિટવીન સેંટર લગાડવામાં આવે છે, ત્યારે વ્હીલ ડાયને સ્પર્શે છે. 50 માયક્રૉન / કટ જેટલા ઓછા પ્રમાણમાં વ્હીલ ધીમે ધીમે અંદર જાય છે અને ડાય પરના આંટાને ફિનિશ કરે છે. આ કરતી વખતે, વ્હીલની પ્રોફાઇલ ઘસાય છે, તેથી તેને ફરીથી ડ્રેસિંગ કરીને ફિનિશિંગ કરવામાં આવે છે.

સિંગલ વ્હીલ

વર્મ શાફ્ટ કે વિશેષ પ્રકારનો ટૅપ બનાવતી વખતે, તેને હાર્ડનિંગ કર્યા પછી, ગ્રાઇન્ડિંગ વ્હીલ પર દબાણ કોણ આપીને ગ્રાઇન્ડિંગ કરાય છે. તેમાં ચોકસાઈ, થ્રેડ કોણ અને ઉંડાઈ જેવા પૅરામીટર માપવામાં આવે છે. આ કામ જો લેથ પર કરવાનું હોય, તો ત્યાં હેલિક્સ કોણ આપી શકાતો નથી.

જ્યારે યંત્રભાગ ગોળ ફરે છે, ત્યારે તે દરેક પરિભ્રમણમાં એક પિચ આગળ વધે છે. એ જ સમયે યંત્રભાગના આંટાના કોણ સાથે મૅચ કરવા માટે વ્હીલને ફેરવીને હેલિક્સ કોણ આપવો પડે છે. કેટલાક મશીનમાં 45 અંશ સુધીના હેલિક્સ કોણ આપી શકાય છે. એનાથી આંટાની ચોકસાઈ અને સારી પ્રોફાઇલ મળે છે.

એકવાર ડાય ગ્રાઇન્ડ ફિનિશ થઈ જાય, ત્યાર પછી તેના વડે રોલિંગ કરેલા યંત્રભાગમાં મિરર ફિનિશ જેવું ફિનિશ મળશે. ઉપરાંત સ્પિન્ડલનો રનઆઉટ 2-3 માયક્રૉનની અંદર નિયંત્રિત કરાય છે. થ્રેડ ગ્રાઇન્ડિંગમાં દરેક યંત્રભાગની ગેજિંગ કરવાની જરૂરિયાત પૂરી થાય છે. સામાન્ય રીતે તેનો આકાર અને બિટવીન સેંટર ક્ષમતા લગભગ 1.5-2 મીટર હોય છે. તેમાં 300 મિમી. સુધીના વ્યાસ બેસી શકે છે. ન્યૂનતમ વ્યાસ 5 મિમી. સુધી કરી શકાય છે.

યંત્રભાગો પર થ્રેડ ગ્રાઇન્ડિંગ

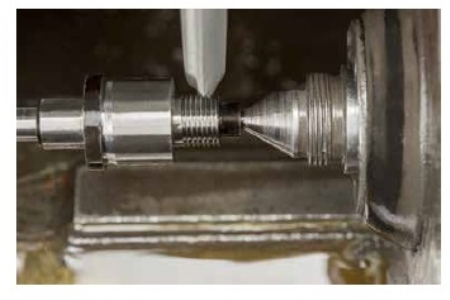

જે યંત્રભાગો પર થ્રેડ રોલિંગ કરેલું હોય છે અને જેમાં ઉચ્ચ ગુણવત્તાની ચોકસાઈ અપેક્ષિત હોય છે, તેના આંટાનું ગ્રાઇન્ડિંગ કરવું પડે છે (ચિત્ર ક્ર. 4). ઉદાહરણ તરીકે, એસ.પી.એમ. નો સ્પિન્ડલ. તેનો રન આઉટ 1 થી 2 મિમી. ની અંદર હોવો જરૂરી હોય છે. આ સ્પિન્ડલના નટ, લૉકિંગ બોલ્ટ વગેરેની ગુણવત્તાને નિયંત્રિત કરવા માટે, તેમના થ્રેડનું ગ્રાઇન્ડિંગ કરવું પડે છે. થ્રેડ ગેજના આંટા પણ ગ્રાઇન્ડિંગ દ્વારા ફિનિશ થાય છે. આંતરિક (ઇન્ટર્નલ) અને બાહ્ય (એક્સ્ટર્નલ) એમ બંને પ્રકારનું ગ્રાઇન્ડિંગ કરવામાં આવે છે. આમાં વપરાતા ગ્રાઇન્ડિંગ વ્હીલને સ્ટાન્ડર્ડ ડાયમંડ ડ્રેસર દ્વારા જ પ્રોફાઇલ આપવામાં આવે છે.

ચિત્ર ક્ર. 4 : આંટા ગ્રાઇન્ડિંગ પ્રક્રિયા

સામાન્ય રીતે ગ્રાઇન્ડિંગ પ્રક્રિયામાં રફિંગમાં 25 માયક્રૉન સુધી મટિરિયલ કાઢી શકાય છે. ગેજને ગ્રાઇન્ડ કરતી વખતે, 2-3 માયક્રૉનમાં મટિરિયલ કાઢવું પડે છે. તેના માટે ગ્રાઇન્ડિંગ વ્હીલ પરની જરૂરી ચોકસાઈ ડ્રેસર (ઑટો અથવા મૅન્યુઅલ) વાપરવાથી આપમેળે પ્રાપ્ત થાય છે. પરંતુ એકવાર ડ્રેસિંગ થઈ ગયા પછી, તેનો કોણ જાળવવાનું કામ અગત્યનું હોય છે. થ્રેડ ગ્રાઇન્ડિંગ મશીનનો લીડ સ્ક્રૂ ખૂબ સારી ગુણવત્તાનો હોય છે. ગ્રાઇન્ડિંગ કરતી વખતે ઘસી ગયેલ વ્હીલને ડ્રેસિંગ કરવામાં આવે છે. ત્યાર પછી વ્હીલને ઘસારાની ભરપાઈ કરવા પુરતું અંતર આગળ લાવવામાં આવે છે. ગેજ પરના આંટાનું ફિનિશ કરવા માટે તેને લૅપિંગ કરવું પડે છે. લૅપિંગ કર્યા પછી, દરેક આંટાના ફૉર્મ અને માપની તપાસ મેટ્રોસ્કોપનો ઉપયોગ કરીને કરવામાં આવે છે. આ પરીક્ષણ ચોક્કસ તાપમાનવાળા રૂમમાં કરવામાં આવે છે. લૅપિંગ માટે 5-6 માયક્રૉનની આસપાસ મટિરિયલ રાખવામાં આવે છે.

લગભગ 20 મિમી. થી નીચે, એટલે જ્યાં ગ્રાઇન્ડિંગ વ્હીલ અંદર ન જઇ શકે અથવા ડ્રેસિંગ નહીં થાય, એવા યંત્રભાગોના આંતરિક વ્યાસ પર ખાસ પ્રકારના ટૅપ વડે આંટા પાડવામાં આવે છે. તેને કઠણ કરવામાં આવે છે અને તેને વધુ સચોટ બનાવવા માટે તેનું પછી લૅપિંગ કરવામાં આવે છે. જો આંતરિક વ્યાસ 20 મિમી. કરતા મોટો હોય, તો તેને ગ્રાઇન્ડ કરવું શક્ય હોય છે. બહારથી ગ્રાઇન્ડ કરતી વખતે આવી કોઈ મર્યાદાઓ હોતી નથી. સામાન્ય રીતે આ પ્રક્રિયા બિટવીન સેંટર ગ્રાઇન્ડિંગ પદ્ધતિથી કરવામાં આવે છે.

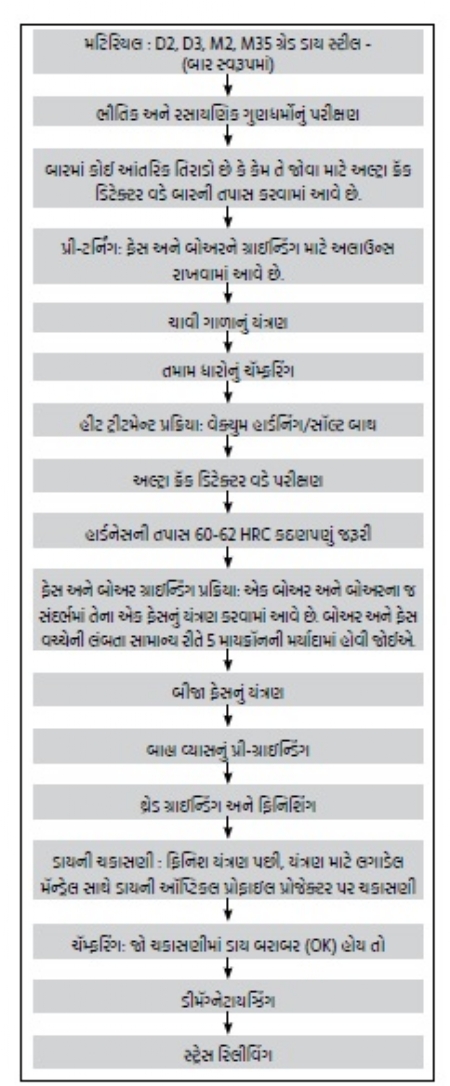

સર્ક્યુલર/ફ્લૅટ થ્રેડ ડાય ઉત્પાદનનો પ્રક્રિયા ફ્લો ચાર્ટ

આંટાના ગ્રાઇન્ડિંગ માટે ઉપયોગમાં લેવામાં આવતા મશીનો હજી સ્વિસ, રશિયન અથવા જર્મન મેકના હોય છે, કારણ કે આ પ્રક્રિયા માટે ખૂબ વધુ ચોકસાઇ જરૂરી છે.

ચિત્ર ક્ર. 5 આંટાનું ગ્રાઇન્ડિંગ કરેલા વિવિધ યંત્રભાગો

ઉદાહરણ તરીકે, વ્હીલ ઘસારાની ભરપાઈ. ડ્રેસિંગમાં જેટલી માત્રામાં મટિરિયલ ઓછું થયું હોય, તેની ભરપાઈ કરવા જેટલું જ વ્હીલ આગળ લાવવું જોઈએ. ટૅપ અથવા ગિયર હૉબના આંટાને ગ્રાઇન્ડ કરતી વખતે પણ ઑટો રિલીફ જરૂરી છે. તે ફક્ત થ્રેડ ગ્રાઇન્ડિંગ પર જ થઈ શકે છે. કેટલી ફ્લ્યૂટને રિલીફ આપવો છે, કેટલા મિમી. સુધી ટૂલને પાછું લાવવાની જરૂર છે અથવા તેમાં કેટલો ડ્રૉપ આવવો જરૂરી છે, આ બધા સેટિંગ્સ ચોકસાઈથી કરવાની જરૂર છે. તેમાં માનવ કુશળતા પણ જરૂરી છે. કારણ કે ઉત્પાદન અને તેનું મેટ્રોસ્કોપ જેવા ઉપકરણનો ઉપયોગ કરીને પરીક્ષણ, આ બંને કામ ઑપરેટર કરશે એવી અપેક્ષા હોય છે.

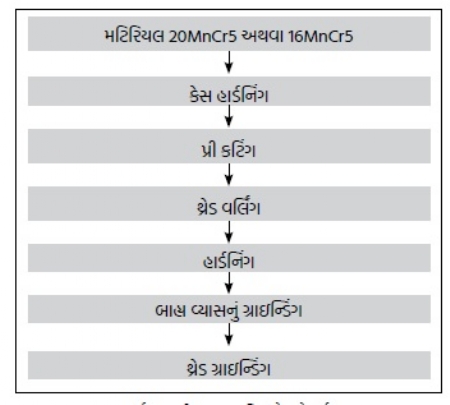

વર્મ શાફ્ટની ઉત્પાદન પ્રક્રિયા

ગિયર બૉક્સની અંદરના વર્મ શાફ્ટનું કઠણપણું અને ફિનિશ વધારવાથી, તેની આવરદા વધે છે. વર્મ શાફ્ટમાં મોડ્યુલર થ્રેડ હોય છે, જેમાં 20 ડિગ્રીનો કોણ હોય છે. જો તે સચોટ રીતે જાળવવામાં આવે, તો ગિયર બૉક્સના કાર્યમાં બૅકલૅશ નિયંત્રિત કરી શકાય છે. આ શાફ્ટને બિટવીન સેંટર ગ્રાઇન્ડ કરવાથી તેની અંદર રન આઉટ આવવાની સંભાવના હોતી નથી. આ ઉપરાંત એસ.પી.એમ. અથવા મશીનની સ્પિન્ડલ પરના આંટાને પણ ગ્રાઇન્ડિંગ કરવું જરૂરી છે. સ્પિન્ડલના રન આઉટની ચોકસાઈ, તેના પર બેસતા લૉક નટ અને ચેક નટના આંટાની ચોકસાઈ પર આધારિત હોય છે.

વર્મ શાફ્ટની ઉત્પાદન પ્રક્રિયાનો ફ્લો ચાર્ટ

થ્રેડ ગ્રાઇન્ડિંગ પ્રક્રિયાની મદદથી આગળના કાર્યો ચોકસાઈથી કરી શકાય છે.

1. ગિયર હૉબનું યંત્રણ

2. ઍકમે અથવા ટ્રૅપેઝૉઇડલ નટનું યંત્રણ

3. ગિયરના દાંતોનું ગ્રાઇન્ડિંગ

4. નૉન-સ્ટાન્ડર્ડ પિચ અને ફૉર્મ ધરાવતા થ્રેડનું ગ્રાઇન્ડિંગ

ઉદાહરણ તરીકે, પ્લાસ્ટિકની બોટલોના મોઢા અથવા ઢાંકણા જે ડાય મોલ્ડમાં બનાવવામાં આવે છે, તે ડાયના આંટાના ગ્રાઇન્ડિંગ માટે.

યંત્રભાગો પર આંટા બનાવવા માટે ઉપયોગમાં લેવામાં આવતા ટૂલ (ઉદાહરણ તરીકે, રોલ્સ, ટૅપ, ડાય) અથવા ફિનિશ થયેલ આંટાના ગુણવત્તાની તપાસ કરવા માટે થ્રેડ ગેજ જેવા ઉપકરણો વપરાય છે. એ ઉપકરણોની અંદરના આંટાની ગુણવત્તા ખૂબ ઊંચી હોવી અપેક્ષિત છે. તેના માટે થ્રેડ ગ્રાઇન્ડિંગ પ્રક્રિયા ઉપયોગી નીવડે છે.

9850218950