થ્રેડ રોલિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

થ્રેડ રોલિંગ પ્રક્રિયા મોટી સંખ્યામાં કરવામાં આવતા ઉત્પાદનોમાં સુસંગત ચોકસાઈ આપે છે. યોગ્ય ગુણવત્તાવાળા કાચા માલનો ઉપયોગ કરવાથી અને મશીનનું બરાબર સેટિંગ કરવાથી કોઈપણ અવરોધ વિના શ્રેષ્ઠ ગુણવત્તાવાળા ઉત્પાદન કેવી રીતે મેળવી શકાય છે, તેની વિગતવાર માહિતી આપને આ લેખમાં વાંચવા મળશે.

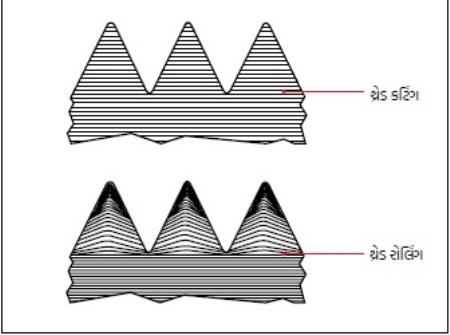

થ્રેડ કટિંગ

· બારની અંદરનું અનિચ્છનીય મટિરિયલ કાપીને આંટાનો આકાર મેળવવામાં આવે છે.

· કાચા માલ તરીકે ઉપયોગમાં લેવાતા બારનો બાહ્ય વ્યાસ (OD) અંતિમ આંટાના બાહ્ય વ્યાસ કરતા વધારે હોય છે.

· વાપરેલા ટૂલના હિસાબે આંટાની ચોકસાઈ અને આકારની સુસંગતતામાં ફેર આવે છે.

· આંટા બનાવ્યા પછી પણ બારનું મૂળ કઠણપણું (હાર્ડનેસ) અબાધિત રહે છે.

· આ પ્રક્રિયામાં બર (ધાતુના સૂક્ષ્મ કણ) તૈયાર થતી હોવાથી, અણીદાર કણોને કારણે હાથને ઈજા થવાની શક્યતા હોય છે. તેમજ આ બર આંટામાં ચોંટી જવાથી અકસ્માતો થવાની સંભાવના હોય છે.

· M36 કરતા મોટા આકારના ફાસ્ટનર્સ માટે, કટિંગ પ્રક્રિયા જ વાપરવી પડે છે, કારણ કે આટલા મોટા આકારનું રોલિંગ કરવા માટે ખૂબ મોટી ક્ષમતાવાળા મશીનો જરૂરી હોય છે.

ચિત્ર ક્ર. 1 : થ્રેડ કટિંગ અને થ્રેડ રોલિંગ પછીનું ગ્રેન સ્ટ્રક્ચર

થ્રેડ રોલિંગ

· આંટાના અંતિમ આકારની મિરર ઇમેજ ધરાવતા રોલનો ઉપયોગ કરીને, બાર પરના મટિરિયલને દબાવીને આંટાનો આકાર મેળવવામાં આવે છે.

· કાચા માલ તરીકે ઉપયોગમાં લેવાતા બારનો બાહ્ય વ્યાસ (OD) અંતિમ આંટાના બાહ્ય વ્યાસ કરતા ઓછો હોય છે..

· ટૂલ તરીકે ઉપયોગમાં લેવાતા રોલ કઠણ હોવાથી, મોટી સંખ્યામાં બનાવવામાં આવતા ફાસ્ટનર્સમાં ચોક્કસ કદ અને સુસંગત આકાર મળે છે.

· કોલ્ડ વર્કિંગ પ્રક્રિયા હોવાથી અંતિમ આંટાનું કઠણપણું વધે છે.

· પ્રક્રિયા માટે જરૂરી કુલ સમય થ્રેડ કટિંગની સરખામણીમાં ઘણો ઓછો હોય છે.

· પ્રક્રિયામાં બર તૈયાર ન થવાને કારણે કોઈ પ્રકારના અકસ્માતની સંભાવના હોતી નથી.

થ્રેડ રોલિંગ પ્રક્રિયા

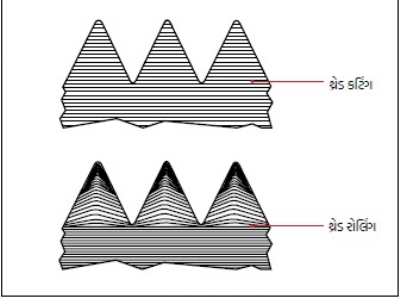

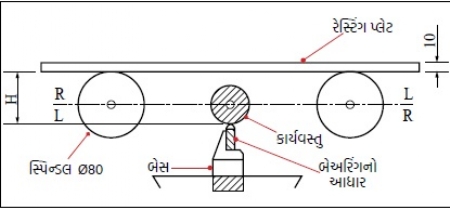

રોલિંગ સામાન્ય રીતે પિચ વ્યાસ (PCD) પર કરવામાં આવે છે. કાર્યવસ્તુ (ચિત્ર ક્ર. 2) બે રોલ્સની વચ્ચે મૂકવામાં આવે છે. બંને રોલરો દ્વારા કાર્યવસ્તુ પર દબાણ આપવામાં આવે છે. રોલના દબાણના કારણે કાર્યવસ્તુના મટિરિયલનું ‘પ્લાસ્ટિક ડીફૉર્મેશન’ થાય છે અને કાર્યવસ્તુ પર રોલ પરના આંટાની પ્રતિકૃતિ રચાય છે અને તે મુજબના આંટા બની જાય છે. મટિરિયલ બંને બાજુથી આવતું હોવાથી, કાર્યવસ્તુ પર આંટાની ટોચના ભાગમાં પાર્ટિંગ લાઇન આવે છે. રોલિંગ આ લાઇન સુધી જ કરવું યોગ્ય છે. તેને આંશિક (પાર્શલ) રોલિંગ કહેવામાં આવે છે. આંશિક રોલિંગ કરવાથી રોલનો ઘસારો ઓછો થાય છે.

ચિત્ર ક્ર. 2 : કાર્યવસ્તુ પર થ્રેડ રોલિંગની પ્રક્રિયા દરમિયાન

રોલિંગ કરતી વખતે કયું મટિરિયલ છે, તે જોવાનું મહત્વપૂર્ણ હોય છે. સામાન્ય રીતે C45 અથવા N19 મટિરિયલને નૉર્મલાઇજ કરીને પછી તેના પર રોલિંગ કરીયે, તો રોલની લાંબી આવરદા મળે છે અને મટિરિયલની ખૂબ સારી ‘ફ્લો પ્રૉપર્ટીજ્’ મળે છે.

થ્રેડ રોલિંગ પ્રક્રિયાનો વિડિઓ જોવા માટે બાજૂમાં આપેલ QR કોડ આપના મોબાઇલ પર સ્કૅન કરો.

મોટા વર્મ શાફ્ટ પર થ્રેડિંગ કરતી વખતે 3.75 મોડ્યુલ સુધીના વર્મને રોલ કરવાની સલાહ આપવામાં આવે છે. અહીં પણ, આંશિક રોલિંગ ન કરીયે, તો રોલ આંટાના રૂટને અને બાહ્ય વ્યાસને ઉપરથી ઘસાય છે. આનાથી લોડ વધે છે અને રોલ ઝડપી ઘસાઈ જાય છે. કેટલીકવાર રોલ તૂટવાની સંભાવના પણ હોય છે. તે ઉપરાંત ખૂબ દબાણ પણ આપવું પડે છે. ન્યૂનતમ દબાણ સાથે રોલિંગ કરવું હંમેશા ફાયદાકારક હોય છે.

રોલિંગની 4 મહત્વપૂર્ણ બાબતો

1. દબાણ : ઇચ્છિત ઉંડાઈ સુધી આપણી મરજી મુજબ રોલિંગ કરી શકાય એટલું દબાણ હોવું જોઈયે. શરૂઆતમાં ઓછું દબાણ રાખો અને પછી તેમાં વધારો કરો. અપેક્ષિત આકાર જે દબાણ પર મળે છે, તે દબાણ જાળવી રાખવું જોઈએ, નહીં તો યંત્રભાગ વળી જવાની (બેન્ડ થવાની) સંભાવના છે. હંમેશા શક્ય હોય તેટલા ઓછા દબાણ પર રોલિંગ કરવું જોઈએ.

2. આર.પી.એમ. : હંમેશા ઓછા આર.પી.એમ. પર રોલિંગ કરવાનું પસંદ કરવામાં આવે છે. કોઅર્સ પિચના આંટા બનાવતી વખતે ઓછા એટલે કે 16, 21 આર.પી.એમ. પર રોલિંગ કરવું સારું હોય છે.

3. પ્લંજ રેટ : પ્લંજિંગ રેટ પણ વધુ ન રાખવો જોઈયે. ફાઇન પિચ હોય ત્યારે વધારે પ્લંજિંગ રેટ આપવામાં કોઈ વાંધો નથી. પરંતુ જ્યારે કોઅર્સ પિચ હોય, ત્યારે મશીન પર પ્લંજિંગ રેટનું સેટિંગ શક્ય તેટલું ઓછું રાખવું જોઈયે.

4. ડ્વેલ ટાઇમ : રોલિંગમાં વર્ક હાર્ડનિંગ થતું હોય છે. જેમ જેમ કાર્યવસ્તુ દબાવવામાં આવે છે, તે કઠણ બનતી જાય છે. તેની ઉપર રોલ વધુ સમય ફેરવવો જોઈએ નહીં. આ રોલને નુકસાન પહોંચાડી શકે છે. ડ્વેલ ટાઇમ કેવી રીતે સેટ કરવો તે માટેનો સામાન્ય નિયમ એ છે, કે કાર્યવસ્તુના 30 ફેરા (રેવ્હોલ્યુશન) થાય એટલો ડ્વેલ ટાઇમ હોવો જોઈએ. રોલ ઉપરના આંટા મલ્ટી-સ્ટાર્ટ હોય છે. રોલનો વ્યાસ અને કાર્યવસ્તુનો વ્યાસ બંનેના આધારે તેના પર કેટલા સ્ટાર્ટ હોવા જોઈયે (5, 10, 12, 15), તે નક્કી થાય છે. યંત્રભાગના PCD ના મલ્ટીપલમાં રોલિંગ વ્યાસ હોવો જરૂરી છે. ઉદાહરણ તરીકે, રોલિંગ કરવાનો વ્યાસ 10 મિમી. છે. રોલિંગ પછી, તેનો PCD બદલી શકે છે. રોલિંગ કરાવાની કાર્યવસ્તુનો બાહ્ય વ્યાસ 10 મિમી. હોય અને રોલરનો વ્યાસ 200 મિમી. હોય, તો તેના પર 20 સ્ટાર્ટ હશે. એટલે કે, રોલરના એક ફેરામાં તે કાર્યવસ્તુ 20 વખત ફરશે. આનો અર્થ એ કે રોલરના 1.5 અથવા 2 ફેરામાં કાર્યવસ્તુ પર આંટાનું રોલિંગ પૂરૂ થશે, એટલો જ ડ્વેલ ટાઇમ આપવાનો હોય છે.

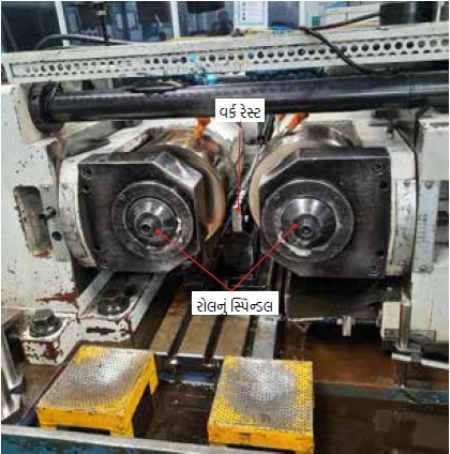

મશીન

રોલિંગ પ્રક્રિયા માટે 2 પ્રકારના મશીનો હોય છે. મશીનમાં 2 શાફ્ટ પર માઉન્ટ કરેલ 2 રોલ્સ હોય છે. એક પ્રકારના મશીનમાં (ચિત્ર ક્ર. 3) 2 સ્લાઇડ્સ હોય છે. તેમાંથી બંને રોલ્સ આગળ આવે છે અને કાર્યવસ્તુ પર દબાણ આપે છે. બીજા પ્રકારના મશીનમાં, એક રોલ સ્થિર અક્ષ પર ફરે છે અને ફક્ત બીજો રોલ આગળ આવે છે અને કાર્યવસ્તુ પર દબાણ આપે છે. રોલિંગની ચોકસાઇ અંગેની મોટાભાગની સમસ્યાઓનું કારણ આ સ્લાઇડ હોય છે.

ચિત્ર ક્ર. 3 : થ્રેડ રોલિંગ પ્રક્રિયા માટે મશીન

મશીન ઊપરનું સેટિંગ

જ્યારે કાર્યવસ્તુ વર્ક રેસ્ટ પર મૂકવામાં આવે છે, ત્યારે કાર્યવસ્તુની કેન્દ્ર રેખા (સેંટર લાઇન) અને રોલની કેન્દ્ર રેખા એકબીજાને ચોક્કસ મળશે એવી અપેક્ષા હોતી નથી. એમાં એવી ગણતરી હોય છે કે, રોલિંગ પછી કાર્યવસ્તુના મોટા (મેજર) વ્યાસની કેન્દ્ર રેખા રોલની મધ્ય રેખાથી થોડી નીચી હોવી જોઈએ.

જો કાર્યવસ્તુની મધ્ય રેખા રોલની મધ્ય રેખાથી ઉપર હોય, તો કાર્યવસ્તુ ઉછળશે (એટલે ઊપર આવશે) અને નીચે પડી જશે. કાર્યવસ્તુની કેન્દ્ર રેખા ખૂબ નીચી હોય, તો પણ ચાલતું નથી, કારણ કે તેનાથી વર્ક રેસ્ટ પ્લેટ તૂટવાની શક્યતા હોય છે.

જો આંટાનો વ્યાસ બદલાય, તો હેલિક્સ કોણ બદલાય છે, એટલે એક જ આંટાના બાહ્ય વ્યાસનો હેલિક્સ કોણ અલગ હોય છે, પિચ સર્કલ વ્યાસ પર એ અલગ હોય છે અને રૂટ વ્યાસ પર અલગ હોય છે. જ્યારે કોઅર્સ પિચ રોલિંગ કરવામાં આવે છે, ત્યારે હેલિક્સ કોણની અંદરના આ તફાવતના કારણે કાર્યવસ્તુ થોડી આગળ જાય છે અને પછી પાછળ આવે છે. તેથી શોલ્ડરની નજીક રોલિંગ કરવું મુશ્કેલ થાય છે. કૉલર વિનાના સીધા શાફ્ટને રોલ કરવું સહેલું હોય છે.

થ્રૂ ફીડ રોલિંગમાં યંત્રભાગ આગળ વધવાનું ચાલુ રાખે છે. જો કાર્યવસ્તુની લંબાઈ વધુ હોય અને રોલની લંબાઈ ટૂંકી હોય, તો પછી યંત્રભાગ આગળ અને પાછળ ખસવો જોઈએ. આવા સમયે ત્યાં 2 પ્રકારના રોલ હોય છે. એક હોય છે અઁગ્યુલર થ્રૂ ફીડ રોલ. તેમાં માત્ર પિચના ખાંચા (ગ્રૂવ) હોય છે. 5 મિમી. પિચના રોલ હોય છે અને એ રોલ લગાડીને તેનો હેલિક્સ કોણ કૉમ્પેન્સેટ કરવામાં આવે છે. બંને સ્પિન્ડલ, એક કાર્યવસ્તુની દિશામાં અને બીજો ટૂલની દિશામાં સમાયોજિત કરીને, તેને કાર્યવસ્તુ જેટલો હેલિક્સ કોણ આપવામાં આવે છે, અને પછી તે કાર્યવસ્તુ બે રોલ્સની વચ્ચેથી બરાબર આગળ વધે છે.

બીજો પ્રકાર છે થ્રેડેડ રોલર. તેના હેલિક્સ કોણમાં તફાવત રાખવામાં આવે છે. હેલિક્સ કોણમાં તફાવત હોવાને કારણે, તે કાર્યવસ્તુ થ્રૂ ફીડ થાય છે અને તેની ગતિ નિયંત્રિત કરી શકાય છે. આ પદ્ધતિ અઁગ્યુલર ફીડ રોલર કરતા વધુ સારી છે. કાર્યવસ્તુ ધીમે ધીમે આગળ જાય છે અને સરસ રીતે રોલ થાય છે. મોટા લીડ સ્ક્રૂના આંટા સ્પિન્ડલ પર રોલ કરતી વખતે, આટલો લાંબો રોલ લઈ શકાતો નથી. તેને થ્રૂ ફીડ જ કરવો પડે છે.

રોલ

થ્રેડ રોલ માટે હાય કાર્બન હાય ક્રોમ મટિરિયલનો ઉપયોગ થાય છે. તેનું બ્લઁક ટર્નિંગ કરી લેવાય છે. બરાબર ગણતરી કરીને નક્કી કરવામાં આવેલ વ્યાસનો આકાર બનાવાય છે. તેનો ઉપયોગ જે મશીન પર કરવામાં આવશે, તેના શાફ્ટના આકાર અનુસાર, તેમાં બોઅર અને એક ચાવી ગાળો (કી વે) બનાવી દેવામાં આવે છે. તે પછી તેને વૅક્યુમમાં હીટ ટ્રીટમેન્ટ આપવામાં આવે છે. આમ કરવાથી તેનું કઠણપણું વધુ સારું થાય છે. બધી સંરચના વ્યવસ્થિત થાય છે. આંટામાં એકરૂપતા આવે છે. રોલની આવરદા પણ સારી મળે છે. તેના આંટા ગ્રાઇન્ડિંગ કરવામાં આવે છે.

થ્રેડ રોલિંગના પ્રકાર

1. ઇનફીડ થ્રેડ રોલિંગ

2. થ્રૂ ફીડ થ્રેડ રોલિંગ

ઇનફીડ થ્રેડ રોલિંગ દ્વારા મર્યાદિત લંબાઈના થ્રેડ રોલિંગ કરાય છે, જ્યારે થ્રૂ ફીડ થ્રેડ રોલિંગ દ્વારા અમર્યાદિત લંબાઈના થ્રેડ રોલિંગ કરી શકાય છે. ઇનફીડ રોલમાં એક કરતા વધુ સ્ટાર્ટ હોય છે, જ્યારે થ્રૂ ફીડ રોલમાં ટેપર એન્ટ્રી અને ટેપર એક્ઝિટ ડિગ્રી આપેલી હોય છે. ઇનફીડ રોલને થ્રેડ રોલિંગ મશીન પર ડિગ્રી આપવાની જરૂર હોતી નથી.

ઉદાહરણ

પુણેમાં અમારી કંપની રૅનડૅક વિવિધ પ્રકારના ફાસ્ટનર્સ બનાવે છે. હાય ટેન્સાઇલ પ્રકારના સ્ટડ અને બોલ્ટ બનાવવા માટે અમારી કંપની વિશ્વભરમાં પ્રખ્યાત છે. આમાંથી મોટાભાગના યંત્રભાગ થ્રેડ રોલિંગ દ્વારા બનાવવામાં આવે છે. તેનું ઉદાહરણ આગળ આપેલ છે.

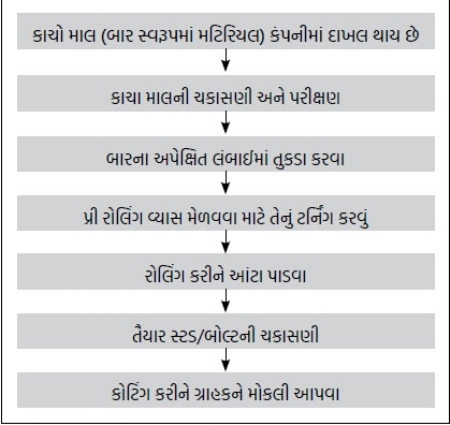

સામાન્ય રીતે, કોઈપણ ફાસ્ટનરનો કાર્ય પ્રવાહ નીચે આપેલા કોષ્ટક મુજબ હોય છે.

M36 x 4 મિમી. પિચ ધરાવતા ફાસ્ટનર્સની ઉત્પાદન પ્રક્રિયા આગળ વધુ વિગતવાર આપવામાં આવી છે.

કાચો માલ

42CrMo4, 32CrMo4 ના 3 અથવા 6 મીટર લંબાઈના 35 અથવા 34 મિમી. વ્યાસના બાર.

ચકાસણી

મટિરિયલ અમારી પાસે આવ્યા પછી તેની ટેન્સાઇલ અને ઇમ્પૅક્ટ સ્ટ્રેન્થ તપાસવામાં આવે છે.

તુકડા કરવા અને યંત્રણ

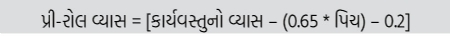

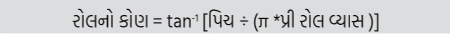

પરીક્ષણમાં સ્વીકૃત બારને અપેક્ષિત લંબાઈમાં કાપવામાં આવે છે. M36 માટે કટિંગ લંબાઈ 610, 545, 635 મિમી. હોય છે. જો તેમાંથી બોલ્ટ બનાવવાનો હોય, તો પછી માથાનો (હેડ) આકાર બનાવવા માટે ફોર્જિંગ કરવામાં આવે છે. તે પછી અપેક્ષિત કઠણપણું મેળવવા માટે હીટ ટ્રીટમેન્ટ કરવામાં આવે છે. સામાન્ય રીતે અમે 32 થી 38 HRC સુધી કઠણપણું રાખીએ છીએ. ત્યાર પછી તેના પર બ્લાસ્ટિંગ થાય છે. પછી મશીન પર કાર્યવસ્તુનો તૈયાર વ્યાસ, જે ડ્રૉઇંગ પ્રમાણે હોય તે, બનાવવામાં આવે છે. રોલિંગ માટે કાર્યવસ્તુનો પ્રી-રોલ વ્યાસ યોગ્ય હોવો મહત્વપૂર્ણ હોય છે. યોગ્ય પ્રી-રોલ વ્યાસ રાખવા માટે અમે નીચે આપેલા સમીકરણોનો ઉપયોગ કરીએ છીએ,

M36 માટે આ વ્યાસ 33.15 અને 33.2 મિમી. ની વચ્ચે છે.

થ્રેડ રોલિંગ

રોલના ડ્રૉઇંગ મુજબ પરીક્ષણ કરવામાં આવે છે. આ કાર્ય માટે કયા રોલની આવશ્યકતા રહેશે, ઇનફીડ કે થ્રૂ ફીડ, તે નક્કી કરવામાં આવે છે. જો સ્ટડ હોય, તો તેને થ્રૂ ફીડ કરવામાં આવે છે. એ તેની લંબાઈને આધારે પણ નક્કી કરવામાં આવે છે. તેની મર્યાદા એ છે કે અમારા મશીનમાં જે રોલ બેસે છે, તે વધુમાં વધુ 220 મિમી. સુધી લાંબો હોઈ શકે છે. જો તેના કરતા વધુ લાંબા આંટા હોય, તો તે થ્રૂ ફીડ રોલિંગ દ્વારા પાડવામાં આવે છે. જો તેનાથી ઓછી લંબાઈ હોય, તો ઇનફીડ રોલિંગ કરાય છે. તે મુજબ, કયો રોલ લેવો તે નક્કી થાય છે. રોલ લાવ્યા પછી મશીન પર તેનું સેટિંગ કરવામાં આવે છે. સેટિંગમાં બારની કેન્દ્ર રેખાની ઉંચાઈ ખૂબ મહત્વપૂર્ણ છે. M36 પ્રકારના બોલ્ટ / સ્ટડ માટેની ગણતરી નીચે મુજબ છે.

સેંટર હાઇટ H = (સ્પિન્ડલનો વ્યાસ + કાર્યવસ્તુનો વ્યાસ) / 2

= (80 + 36) / 2

= 116/2

= 58 ± 0.5 મિમી.

કાર્યવસ્તુની કેન્દ્રની ઉંચાઈ (સેંટર હાઇટ) નક્કી કરવા માટે ચિત્ર ક્ર. 4 માં બતાવ્યા પ્રમાણે સ્પિન્ડલ પર 10 મિમી. ની પટ્ટી મૂકવામાં આવે છે. સ્પિન્ડલના ઉચ્ચતમ બિંદુથી બેઅરિંગના અંત સુધી 58 મિમી. લંબાઈ અપેક્ષિત છે. કાર્યવસ્તુ જે વર્ક રેસ્ટ પર મૂકવામાં આવે છે, તેના પર બૉલ અથવા નીડલ બેઅરિંગ્સ હોય છે. કાર્યવસ્તુ બેઅરિંગ પર બેસે છે અને તેથી તે રોલિંગ કરતી વખતે ગોળ ફરી શકે છે. વર્ક રેસ્ટની ઉંચાઈ સેટ કરવા માટે તેના બેસની નીચે પટ્ટીઓ મૂકવામાં આવે છે. અમે વિવિધ આકારના ફાસ્ટનર્સ માટે પ્રમાણભૂત જાડાઈની પટ્ટીઓ બનાવીને તૈયાર રાખી છે. વર્કરેસ્ટ ફાસ્ટનરની સંપૂર્ણ લંબાઈને સપોર્ટ કરે છે. રોલની અને વર્કરેસ્ટની લંબાઈ સમાન હોય છે.

ચિત્ર ક્ર. 4 : વર્ક રેસ્ટની ઉંચાઈનું સેટિંગ

જો થ્રૂ ફીડની કાર્યવસ્તુ હોય, તો તેના માટે રોલને ટેપર કોણ આપવામાં આવે છે. આ માટે નીચે આપેલ સૂત્રનો ઉપયોગ કરવામાં આવે છે.

રોલ પરનું દબાણ કાર્યવસ્તુ અને લંબાઈ અનુસાર સેટ કરાય છે. તેનું મૂલ્ય સામાન્ય રીતે 150 થી 160 બાર હોય છે. સેટિંગમાં બીજો પડકાર રોલની સપાટી સરખી રાખવાનો છે. ત્યાર પછી બે રોલ વચ્ચેના પિચને સમાયોજિત કરવું પડે છે.

રોલિંગનું સેટિંગ કરતી વખતે, શરૂઆતમાં આંટાની ઉંડાઈ 0.2 થી 0.5 મિમી. સુધી રાખવામાં આવે છે. બંને રોલનું સેટિંગ એવી રીતે કરવામાં આવે છે, કે બની રહેલા આંટાના ખાંચામાં બંને રોલ્સ સરળતાથી ફરશે. જ્યારે તે સેટિંગ બરાબર થઈ જાય, ત્યારે ઉંડાઈ વધારવામાં આવે છે. પહેલા સ્ટડ અથવા બોલ્ટનું રોલિંગ થયા પછી, તેની બધી ભૂમિતિ તપાસવામાં આવે છે. તમામ પરીક્ષણોમાં તે પાસ થાય, પછી જ ઉત્પાદન શરૂ કરવામાં આવે છે.

ચકાસણીઓ

ચિત્ર ક્ર. 5 : મોટા વ્યાસની ચકાસણી

ચિત્ર ક્ર. 7 : કોણ અને અક્ષીય પિચની ચકાસણી

ચિત્ર ક્ર. 8 : ગેજનો ઉપયોગ કરીને ચકાસણી

ચિત્ર ક્ર. 9 : પ્રોફાઇલ પરના બધા માપની ચકાસણી

થ્રેડ રોલિંગની પ્રક્રિયા મોટી સંખ્યામાં કરવામાં આવતા ઉત્પાદનમાં સતત ચોકસાઈ આપે છે, તેથી તે સૌથી વધુ ઉપયોગી માનવામાં આવે છે. આ લેખની શરૂઆતમાં જ તેના ફાયદાઓનો ઉલ્લેખ કરવામાં આવ્યો છે. યોગ્ય ગુણવત્તાવાળા કાચા માલનો ઉપયોગ કરવાથી અને મશીનનું ચોક્કસ સેટિંગ કરવાથી, કોઈપણ અવરોધ વિના શ્રેષ્ઠ ગુણવત્તાવાળા ઉત્પાદન મેળવી શકાય છે.

020-67909000