સ્ક્વેઅર મિલિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

ઑટોમોટિવ, હાયડ્રૉલિક, ઑઇલ તથા ગૅસ અને મશીન ટૂલ ઉદ્યોગના ઉપકરણોના ઉત્પાદકોએ (ઓરિજીનલ ઇક્વિપમેન્ટ મૅન્યુફૅક્ચરર એટલે ઓ.ઇ.એમ.), તેમના પાર્ટનું મોટાભાગનું યંત્રણ કામ પહેલાથી જ બહારના સપ્લાયર્સ અથવા વિક્રેતાઓ પાસેથી કરાવવાનું શરૂ કરી દીધું છે. આ સપ્લાયરોને, મૂળ સાધનોના નિર્માણની જરૂરિયાત પ્રમાણે, તે યંત્રભાગના કાચા માલથી લઈને તૈયાર ઉત્પાદ સુધીની બધી પ્રક્રિયાઓ કરીને ઉત્પાદન કરવું પડે છે. એટલા માટે, યંત્રભાગના બધા માપદંડને પૂરા કરવા, એ તેમના માટે એક મોટો પડકાર થઈ ગયો છે. સાથે જ, આવું નિર્માણ ઘણા મોટા પાયે થાય છે. તેથી હવે આ સપ્લાયરોને મશીન, ટૂલિંગ, કામદારો અને અન્ય સંસાધનો અને સુવિધાઓમાં રોકાણ કરવું પડે છે. આ પછી પણ એક પછી એક વધુ પડકારો આવે છે, જેમ કે રોકાણ પર વળતર, ખર્ચ ઘટાડવો, ઉત્પાદકતામાં વધારો કરવો, પ્રક્રિયાનો સમય ઘટાડવો, ઉત્પાદનની ગુણવત્તા જાળવવી વગેરે. અમારા એક ગ્રાહક ટ્રૅક્ટર, ઑઇલ તથા ગૅસ, ઑટોમોટિવ અને અર્થ મૂવિંગ જેવા ભારે ઉપકરણોના યંત્રભાગ બનાવે છે. કાચા માલના ફોર્જિંગથી લઈને અંતિમ ઉત્પાદન બનાવતા સુધીની બધી જવાબદારી એમની જ હોય છે. આના માટે તેઓ 42CrMo4, 16MnCr5, ઍલોય સ્ટીલ, સ્ટેનલેસ સ્ટીલ (હાયડ્રૉલિક ફિટિંગ માટે) જેવા મટિરિયલનો ઉપયોગ કરે છે. એમના ઉત્પાદનમાં એક શાફ્ટ છે જેનો ઉપયોગ ટ્રૅક્ટરની સબઅસેમ્બ્લીમાં ટ્રાન્સમિશન માટે કરવામાં આવે છે.

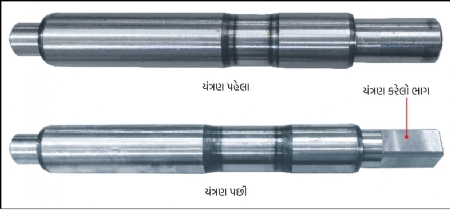

ચિત્ર ક્ર. 1 : શાફ્ટ

એમના ગ્રાહક દ્વારા આ શાફ્ટની પહેલેથી જ ઘણી માંગ હતી અને હવે એ દર મહીને વધીને ત્રણ ગણી થઈ ગઈ છે. તેઓ તેમના કારખાનાની વર્તમાન ક્ષમતાને સંપૂર્ણ રીતે વાપરીને પણ, આટલું ઉત્પાદન કરી શકે તેમ ન હતા. એમણે ટૂલની કિંમત વધાર્યા વગર અને યંત્રણનો સમય ઓછો કરીને, ઉત્પાદન વધારવાનો પડકાર અમારી સામે રાખ્યો. અમે એમના ઉત્પાદનના પ્રક્રિયાની પૂરી જાણકારી મેળવીને તેનો ઝીણવટપૂર્વક અભ્યાસ કર્યો.

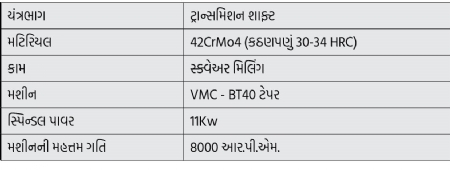

જૂની પદ્ધતિમાં કરવામાં આવતું કામ આ પ્રકારનું હતું. શાફ્ટ ઉપર ટર્નિંગ, મિલિંગ, હીટ ટ્રીટમેન્ટ, ગ્રાઇન્ડિંગ, ડીબરિંગ, સફાઈ, માર્કિંગ અને પૅકિંગ આ પ્રકારના કામ કરવામાં આવતા હતા. અમે શોધ્યું કે જો ટૂલિંગ અને યંત્રણના યોગ્ય પરિમાણો પસંદ કરવામાં આવે, તો મિલિંગ પ્રક્રિયાની કિંમત ઘટાડવા અને ઉત્પાદકતામાં વધારો કરવાનો વિશાળ અવકાશ છે. વર્તમાન મિલિંગ પ્રક્રિયામાં 4 ખૂણાવાળા મિલિંગ ઇન્સર્ટનો ઉપયોગ કરવામાં આવતો હતો અને પાસની સંખ્યા વધુ હતી. કોષ્ટક ક્ર. 1 માં જૂની પદ્ધતિનું વર્ણન આપ્યું છે. વર્તમાન ઉત્પાદન 1500 હતું, જેને 4000 સુધી વધારવાનો એક મોટો પડકાર હતો.

કોષ્ટક ક્ર. 1 : જૂની પદ્ધતિનું વર્ણન

અમે 8 ખૂણાઓ સાથે મોટા અને ઊંડો કાપો લેવામાં સક્ષમ એવા ઇન્સર્ટનો ઉપયોગ કરવાની ભલામણ કરી. અમે યંત્રણ પાસની સંખ્યા 5 થી ઘટાડીને 2 રાખવાની પણ યોજના બનાવી હતી. એમના મશીનની ક્ષમતા સારી હતી અને એ ઊંડો કાપો કરતી વખતે વધતા ભારને સહન કરવા સક્ષમ હતી. અમારા ઇન્સર્ટની કટિંગ એજની, મોટી સર્પાકાર (હેલિકલ) અસાધારણ ભૂમિતિને કારણે યંત્રણ બળ ઘટે છે. અમે પાસની સંખ્યા ઘટાડી, તેથી યંત્રણ માટે જરૂરી સમયગાળો પણ પહેલા કરતા ઓછો થઈ ગયો.

વર્તમાન સમસ્યાઓ

· યંત્રણનો સમય (6 મિનિટ 45 સેકંડ)

· ઓછી ઉત્પાદકતા (1500/મહિનો)

· ટૂલની ઓછી આવરદા (ઇન્સર્ટનું ચિપિંગ)

· યંત્રભાગ દીઠ વધુ કિંમત

· સપાટીય ફિનિશ ન મળવું (3.2 Ra)

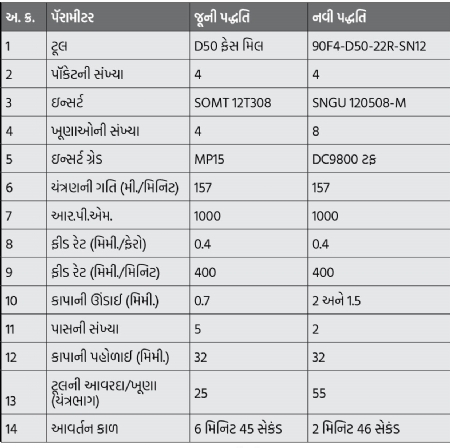

નવી પદ્ધતિમાં અમે 8 ખૂણાવાળા ચોરસ ઇન્સર્ટનો ઉપયોગ કરવાનો નિર્ણય લીધો. આ ઇન્સર્ટ વધુ ઊંડો કાપો લઈ શકતો હતો. આ ઇન્સર્ટની કટિંગ એજ મોટી અને હેલિકલ હોવાથી વધુ ઊંડો કાપો લેતી વખતે યંત્રણ બળ ઓછું રહે છે. આ ઇન્સર્ટના ઉપયોગથી જરૂરી સપાટીય ફિનિશ પણ મળે છે. વધુ ઊંડો કાપો લઈને અમે પાસની સંખ્યા 5 થી ઓછી કરીને 2 પર લાવી અને પહેલા જેવું ફિનિશ પણ જાળવી રાખ્યું.

કોષ્ટક ક્ર. 2

SNGU 120508 ઇન્સર્ટની ખાસિયતો અને ફાયદા

1. 8 કટિંગ એજ

2. મજબૂત ઍન્ગ્યુલર કલૅમ્પિંગ

3. કટિંગ એજ પર મોટો હેલિકલ કોણ અને ન્યુટ્રલ ઇન્સર્ટ

4. કટિંગ બળ સામે ટકી રહેવા માટે મજબૂત કટિંગ એજ

ચિત્ર ક્ર. 2 : ઇન્સર્ટ અને કટર

નવી પદ્ધતિ અપનાવ્યા પછી મળેલા ફાયદા નીચે આપેલા છે.

1. ઉત્પાદકતા 160% થઈ ગઈ.

2. યંત્રભાગ દીઠ કિંમત 52% સુધી ઓછી થઈ ગઈ.

3. ટૂલની આવરદા 120% થી વધી.

4. આવર્તન કાળ 4 મિનિટ જેટલો ઘટ્યો.

5. 4 ખૂણાવાળા ઇન્સર્ટની જગ્યાએ 8 ખૂણાવાળા ઇન્સર્ટના ફાયદા મળ્યા.

6. એક મશીન ઉપર, એક મહિનામાં 4000 શાફ્ટનું નિર્માણ આરામથી મળવા લાગ્યું.

9579352519