આંટા (થ્રેડ) વિશે મહત્ત્વની બાબતો-1

@@NEWS_SUBHEADLINE_BLOCK@@

જૅક નામના એક નાનકડા સાધનથી આખી બસ ઊંચકાઈ જતી હતી, એ વાત હું નાનો હતો ત્યારે મારા માટે સૌથી આશ્ચર્યજનક હતી. મોટો થયો એટલે મારા જ્ઞાનમાં થોડો વધારો થયો અને મને એ સમજાઈ ગયું કે આ ચમત્કારની પાછળનું રહસ્ય જૅકની અંદરના વિશેષ પ્રકારના આંટામાં સંતાયેલું છે. પછી હું એન્જિનિયરિંગ કૉલેજમાં દાખલ થયો અને મેં ત્યાં આંટા (થ્રેડ) અને તેમની ડિઝાઈન બાબતે અભ્યાસ કર્યો. અને પછી તો જોગાનુજોગ મારી વ્યવસાયિક કારકિર્દીમાં આ અને આવા પ્રકારના અનેક આંટાઓ સાથે જ વારંવાર કામ કરવું પડ્યું છે.

મને અલગ અલગ પ્રકારના મશીન પર અલગ અલગ પ્રકારની કાર્યપદ્ધતિના ઉપયોગથી, વિવિધ પ્રકારના આકાર અને શૈલીના યંત્રભાગના નિર્માણનો બહોળો અનુભવ છે. એ અનુભવથી હું એ શીખ્યો છું કે યંત્રભાગમાં, આંટા એ નાનો પણ અત્યંત મહત્ત્વનો ભાગ છે અને તેને બહુ ગંભીરતાથી લેવાની જરૂર છે.

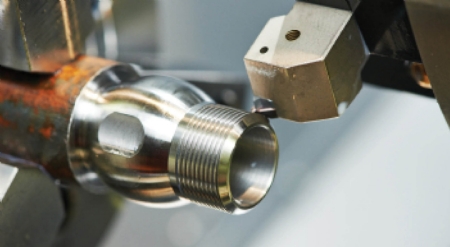

એન્જિનિયરિંગ ક્ષેત્રમાં મારા આટલા વર્ષોના અનુભવમાં મેં આંટા વિશે જે કઈ જાણ્યું તે હું અહીં આ લેખ દ્વારા આપની સમક્ષ રજૂ કરી રહ્યો છું. પણ આપને એક બાબત ધ્યાનમાં રાખવાની જરૂર છે કે આંટાના ક્ષેત્રનો આ તો માત્ર એક નમૂનો છે, વાસ્તવમાં આનાથી ઘણુ બધુ છે. અહી આ લેખમાં હું માત્ર ટર્નિંગ દ્વારા અને તે પણ માત્ર સી.એન.સી. મશીન વાપરીને બનાવેલા આંટાના કટિંગ બાબતે જ લખવાનો છું.

જે વાચક ઉદ્યોગ ક્ષેત્રમાં નાના મોટા પ્રકલ્પો પર કામ કરે છે, જૉબ વર્ક કરનાર યંત્રશાળા (વર્ક શૉપ) ચલાવે છે, ભારે ઇજનેરી, કાર્યપદ્ધતિનું આયોજન, મશીનની પસંદગી કરવી, નવીન ટૂલ અથવા ગેજની ડિઝાઈન કરવી, નવા ઉત્પાદનો માટે નિર્માણ પ્રોગ્રામ તૈયાર કરવો વગેરે કામોમાં સંકળાયેલા હોય, તેમને આ લેખ નક્કી રસપ્રદ લાગશે. જો કે અન્ય વાચકોને પણ આમાંથી અમુક રોચક જાણકારી તો મળશે જ.

આંટાના યંત્રણની તૈયારી

જ્યારે કોઈ નવા યંત્રભાગનું ડ્રૉઈંગ, અભ્યાસ માટે આવે છે, ત્યારે તેમાં રહેલ આંટા બનાવાના કામ વિશે નીચે વર્ણવેલ બાબતો વિશેષ કરીને ચકાસો.

1. આંટાનો પ્રકાર : આંતરિક/બાહ્ય

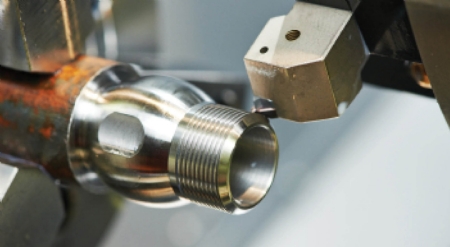

· સંપૂર્ણ ફૉર્મ/આંશિક ફૉર્મ (ચિત્ર ક્ર. 1)

ક્યારેક ક્યારેક એવો અનુભવ પણ થતો હોય છે કે, કાર્યવસ્તુ પકડવામાં ઓછામાં ઓછા ત્રિજ્યાત્મક બળ (રેડિયલ ફોર્સ) દ્વારા કલૅમ્પિંગ કરીને આંતરિક આંટા બનાવાયા હોય, તો પણ કાર્યવસ્તુ મશીન પર થી બહાર કાઢવામાં આવે ત્યારે તેનો આકાર થોડો લંબવર્તુળાકાર (ઓવલ) (ચિત્ર ક્ર. 2) અથવા પાંખડી (લોબ) જેવો થઇ જાય છે (ચિત્ર ક્ર. 3) અને ત્યારબાદ મુક્ત સ્થિતિમાં મેલ અને ફીમેલ આંટા એકબીજામાં બંધબેમારા અનુભવ પ્રમાણે મોટાભાગના યંત્રભાગમાં બાહ્ય મેટ્રિક આંટા માટે 6g ફિટ અને આંતરિક મેટ્રિક આંટા માટે 6h ફિટ વાપરવામાં આવ્યા હતા.

તે ઉપરાંત, જ્યાં સામાન્ય ફિટ સિવાય કોઈ વિશેષ (પ્રિસિઝન) ફિટની જરૂર હોય, ત્યાં અલગ પ્રકારનું મશીન, ગેજ, તપાસ કરવા માટેના ઉપકરણોનો ઉપયોગ કરવો પડતો હોય છે.

· આંટાની વિશિષ્ટતાઓ (સ્પેસિફિકેશન) (મેટ્રિક/બીએસડબલ્યૂ/ચોરસ/ ટ્રૅપેઝૉયડલ વગેરે)

· માપન યુનિટ - મેટ્રિક/ઇંચ

· સિંગલ સ્ટાર્ટ –મલ્ટી સ્ટાર્ટ

· ફાઈન /કોઅર્સ

· અલગ અલગ ઉપપ્રકાર- ખાસ કરીને પાઈપના આંટામાં (સ્ટૅન્ડર્ડ/ ફાઈન/ ટેપર/ ઈલેક્ટ્રિકલ વગેરે)

· જરૂરી હોય તે વિશિષ્ટ નિર્માણ પ્રક્રિયા ઉદાહરણ. રોલ કરેલ આંટા, ગ્રાઈન્ડ કરેલ આંટા વગેરે

· નૉન-સ્ટૅન્ડર્ડ વિશેષ પિચ

· સપાટી કઠણ કરેલ કાર્યવસ્તુ પરંતુ નરમ આંટા

· સાથેની કાર્યવસ્તુ સાથે મળતા આંટા બનાવવા

· કોઈ અન્ય પ્રક્રિયા દ્વારા બનાવેલ, ઉદાહરણ તરીકે, વિશેષ પ્લેટિંગ કરેલ આંટા અથવા કાર્યસ્થળ પર જ અંતિમ યંત્રણ (ફિનિશિંગ) કરવાના આંટા

ઉદાહરણ 1

એક કાર્યવસ્તુ પર બીજી કાર્યવસ્તુ બંધબેસી શકે તેવા આંટા અમારે તૈયાર કરવાના હતા. મેકૅનિકલ વિભાગ પાસેથી ડ્રૉઈંગ આવ્યા પછી તે પ્રમાણે કામ કરવાનો અમારો રિવાજ હતો, પણ જયારે અમે ડ્રૉઈંગમાં દર્શાવેલ આંટાની પિચ અને જેમાં જે ભાગ બંધબેસવાનો હતો તેની પિચ તપાસ્યા બાદ, તેમાં ફરક છે, એમ ધ્યાનમાં આવ્યું. પછી એ ડ્રૉઈંગમાં જરૂરી સુધારા કરવામાં આવ્યા, જેથી કામ ખામી વિનાનું થયું. એ કારણે સંભાવ્ય નુકસાન પણ ટાળી શકાયું. આમાં ધ્યાન રાખવાની વાત એ છે કે, “કોઈપણ બાબત માની ન લો.” ડિઝાઈનર સાથે એની વિગતવાર ચર્ચા કરો. ક્યારેક દોરવામાં અજાણતા એકાદ નાની ભૂલ થઈ હોય અથવા ઉત્પાદનમાં આવતી અડચણો/ ટૂલિંગ અથવા ગેજ અંગેની જરૂરિયાતો અથવા વિશેષ પ્રક્રિયા બાબતે તેમને જાણકારી ન હોય. ક્યારેક પ્રત્યક્ષ જરૂરિયાતો ઓછી અથવા વધુ કડક હોઈ શકે છે.

2. કાર્યવસ્તુનું વજન, આકાર અને આંટાનું કાર્યવસ્તુ પરનું સ્થાન

મશીન અને પ્રક્રિયાની પસંદગી કરતી વખતે આ માહિતી ઉપયોગી હોય છે. ઉદાહરણ તરીકે, કોઈ બહુ મોટા આકારની કાર્યવસ્તુ પર આંતરિક આંટા પાડવા માટેનું કામ મોટા લેથ પર તે કાર્યવસ્તુ આડી પકડવાને બદલે વર્ટિકલ ટરેટ લેથ અથવા વર્ટિકલ મશીનિંગ સેન્ટર પર વધુ સુલભતાથી કરી શકાય છે. આવા કામોમાં જો આંટાની લંબાઈ વધુ હોય, તો વર્ટિકલ મશીનિંગ સેન્ટર પર થ્રેડ મિલિંગ કરવાને બદલે વર્ટિકલ ટરેટ લેથ પર ટર્નિંગ કરવું વધુ સરળ રહેશે. જો આંટાના આકારની તુલનામાં કાર્યવસ્તુનો આકાર મોટો હોય અને તેથી આંટાનું ટર્નિંગ કરતી વખતે જો આપણે કાર્યવસ્તુ આવશ્યક ઝડપથી ફેરવી શકતા ન હોઈએ, તો થ્રેડ મિલિંગનો વિચાર કરવો જોઈએ.

3. કાર્યવસ્તુના પરિમાણો

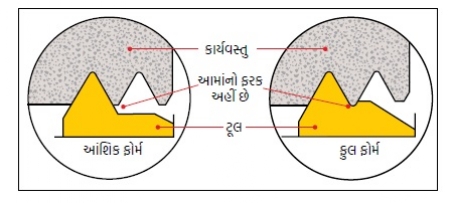

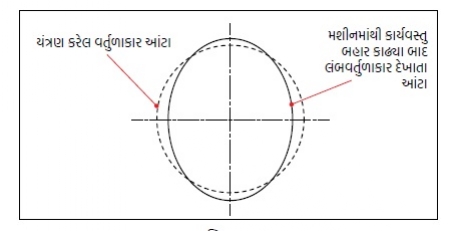

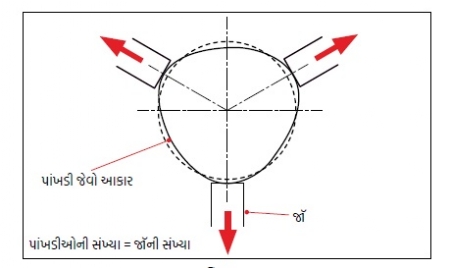

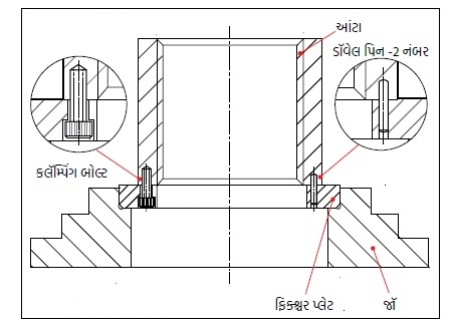

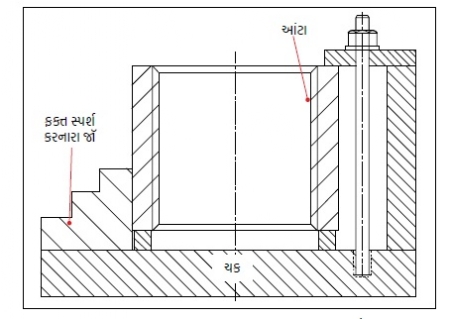

ક્યારેક ક્યારેક એવો અનુભવ પણ થતો હોય છે કે, કાર્યવસ્તુ પકડવામાં ઓછામાં ઓછા ત્રિજ્યાત્મક બળ (રેડિયલ ફોર્સ) દ્વારા કલૅમ્પિંગ કરીને આંતરિક આંટા બનાવાયા હોય, તો પણ કાર્યવસ્તુ મશીન પર થી બહાર કાઢવામાં આવે ત્યારે તેનો આકાર થોડો લંબવર્તુળાકાર (ઓવલ) (ચિત્ર ક્ર. 2) અથવા પાંખડી (લોબ) જેવો થઇ જાય છે (ચિત્ર ક્ર. 3) અને ત્યારબાદ મુક્ત સ્થિતિમાં મેલ અને ફીમેલ આંટા એકબીજામાં બંધબેસતા નથી. આવી પરિસ્થિતિમાં આપણે એક વિશેષ ફિક્શ્ચર પ્લેટનો ઉપયોગ કરીને બૉટમ કલૅમ્પિંગ અથવા ટૉપ કલૅમ્પિંગ કરીને આંટાનું અંતિમ યંત્રણ કરવાના વિકલ્પ વિશે વિચાર કરવો પડતો હોય છે. (ચિત્ર ક્ર. 4 અને ચિત્ર ક્ર. 5) ખાસ કરીને બ્રાસ અથવા બ્રૉન્ઝ જેવા નૉન ફેરસ ધાતુની કાર્યવસ્તુ અથવા ઓછી જાડાઈની લોખંડી કાર્યવસ્તુમાં આ અનુભવ ઘણી વખત થતો હોય છે.

ચિત્ર ક્ર. 2

ચિત્ર ક્ર. 3

આ બન્ને પ્રકારના કલૅમ્પિંગમાં તેનો વર્તુળાકાર બગાડી શકે એવું કોઈપણ ત્રિજ્યાત્મક બળ કાર્યવસ્તુ પર હોતું નથી. પરંતુ આ પ્રકારે આંટા પાડતી વખતે કર્તન પૅરામીટરમાં થોડી ઘણી બાંધછોડ કરવી પડતી હોય છે.

ચિત્ર ક્ર. 4 : ફિક્શ્ચર પર કાર્યવસ્તુનું ફેસ ક્લૅમ્પિંગ

ચિત્ર ક્ર. 5 : થ્રેડ કરવા માટે કાર્યવસ્તુનું ઉપરથી કરેલ ક્લૅમ્પિંગ

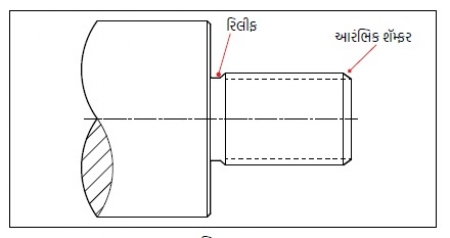

4. આંટાની શરૂઆતમાં પૂરતું શૅમ્ફર અને આંટાના અંતે રિલીફ (ચિત્ર ક્ર. 6)

ચિત્ર ક્ર. 6

આંટાની શરુઆતમાં શૅમ્ફર આપવાના બે કારણ હોય છે. પહેલું કારણ એ કે એનાથી આંટા બનાવનાર ટૂલ પર ધીમે ધીમે ભાર વધે છે અને બીજું એથી પણ વધુ મહત્ત્વનું કારણ એ કે આંટાની શરૂઆતનો ભાગ પાતળો થઇ વાંકો ન વળી જાય અને આંટાનો ઉપયોગ કરતી વખતે કોઈ તકલીફ ન પડે.

પૂરતો શૅમ્ફર હોવા છતાં જાડા આંટાઓમાં શરુઆતના પાતળા ભાગને દૂર કરવા માટે, મિલિંગ અથવા ગ્રાઇન્ડિંગ કરવું જરૂરી બને છે. આંટા બનાવતી વખતે વાપરવામાં આવતું ટૂલ, આંટાની પૂર્ણ લંબાઈમાં સહજતાથી ફરે અને ક્યાંય પણ અધૂરો આંટો ન હોય, એ કારણસર જ આંટાને અંતે રિલીફ આપવામાં આવતી હોય છે.

સાદા લેથ પર આંટા પાડવાના કામમાં પણ ઑપરેટરને આંટા પાડવાની લિવર બહાર કાઢવા માટે થોડો અલાઉન્સ આપવામાં આવે છે. અપવાદરૂપ પરિસ્થિતિમાં જ્યાં રિલીફ બહુ જ ઓછી હોય, ત્યાં થ્રેડ મિલિંગનો વિચાર કરાવો જોઈએ.

સી.એન.સી. ટર્નિંગ મશીન અથવા સી.એન.સી. વર્ટિકલ ટેરટ લેથમાં આંટા પાડવાના કાર્યમાં ચકના અંશાત્મક સ્થાનનો ફીડબૅક આપવાની પ્રણાલી આપવામાં આવી હોય છે. ખાસ કરીને જ્યાં ભારે સી.એન.સી. લેથ અથવા વર્ટિકલ ટરેટ લેથ પર આંટા પાડવાનું કામ કરવામાં આવે છે, ત્યારે બે પિચથી વધુ રિલીફ દેવાની સલાહ આપવામાં આવે છે કેમકે જડત્વને (ઇનર્શિયા) કારણે એકાદ પલ્સ ચૂકી જાય છે અને ટૂલ હજી એક પિચ આગળ આવી શકે છે. બે પિચની રિલીફ દેવાને કારણે એક પ્રકારની સુરક્ષિતતા મળે છે.

5. કાર્યવસ્તુની ધાતુ : યંત્રણક્ષમતા, ચિપ બ્રેકિંગ, ઇન્સર્ટનો ઘસારો, કર્તન પૅરામીટર, ઇન્સર્ટની પસંદગી એની પાર્શ્વભૂમિ પર કાર્યવસ્તુની ધાતુનો અભ્યાસ કરવો મહત્ત્વપૂર્ણ હોય છે. એમાં પણ જો યંત્રણ કરવા માટે જટિલ એવા અમુક વિશિષ્ઠ શ્રેણીના સ્ટેનલેસ સ્ટીલ પર અથવા યંત્રણ કરવા માટે સખત હોય તેવી અન્ય ધાતુઓ પર જો આંટા પડવાના હોય, તો કર્તન પ્રક્રિયાનું આયોજન કરનાર એન્જિનિયરના કર્તન ટૂલ્સ અને તેના કર્તન વિષયક પ્રાત્યક્ષિક જ્ઞાનની કસોટી પણ થઇ જાય છે. આવા વખતે સી.એન.સી. પ્રોગ્રામરને ટૂલ અને કાર્યવસ્તુ, બન્નેનું કોઈપણ પ્રકારનું નુકસાન ટાળી ઓછામાં ઓછા ખર્ચમાં અને ઉત્તમ ઉત્પાદન ક્ષમતા સાથે ઉતમ ગુણવત્તાનું કાર્ય થઇ શકે તેવો પ્રોગ્રામ બનાવવાનો પડકાર એમણે ઝીલવો પડશે. આ મુદ્દા પર પ્રોગ્રામિંગ વિભાગ સાથે વિસ્તૃત ચર્ચા કરવી જરૂરી રહેશે.

6. સપાટી કઠણ કરવામાં આવેલ કાર્યવસ્તુ પરંતુ નરમ આંટા

ક્યારેક કોઈ કાર્યવસ્તુનું હાર્ડનિંગ કરવામાં આવતું હોય છે. પરંતુ, ડિઝાઈનની દૃષ્ટિએ આંટાનું હાર્ડનિંગ કરવાનું નથી હોતું. આવા સમયે હીટ ટ્રીટમેન્ટના (ઉષ્ણતોપચાર) વિશેષજ્ઞોની સલાહ લઈને બે પ્રકારના ઉપાય કરી શકાય છે.

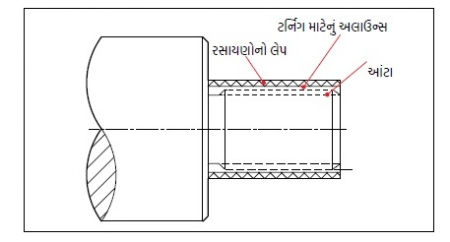

પ્રથમ ઉપાયમાં ફિનિશ ટર્નિંગ માટે થોડો અલાઉન્સ રાખી આંટા હોય તે ભાગોનું યંત્રણ કરવામાં આવે છે. (ચિત્ર ક્ર. 7)

ચિત્ર ક્ર. 7 : માસ્કિંગ

હીટ ટ્રીટમેન્ટમાં યંત્રભાગના આંટાવાળા ભાગપર કોઈ વિશેષ રસાયણનો લેપ ચડાવેલ હોવાથી હીટ ટ્રીટમેન્ટને કારણે તે ભાગનું હાર્ડનિંગ થતું નથી. ત્યારબાદ વ્યાસનું તથા આંટાનું અંતિમ યંત્રણ કરવામાં આવે છે.

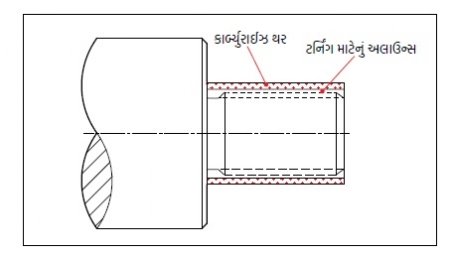

બીજી પદ્ધતિમાં આંટાવાળી સપાટી પર હાર્ડનિંગ કરવા માટેની જાડાઈ કરતા વધુ અલાઉન્સ રાખવામાં આવે છે. (ચિત્ર ક્ર. 8) સપાટીનું કાર્બ્યુરાઈઝિંગ કર્યા બાદ કાર્યવસ્તુ ટર્નિંગ સેન્ટર પર લઇ જવામાં આવે છે અને આંટા પાડવા માટે પૂરતો અલાઉન્સ રાખીને કાર્બ્યુરાઈઝિંગનો થર કાઢી નાખવામાં આવે છે. ત્યાર પછી જ્યારે કાર્યવસ્તુનું સખ્તીકરણ (હાર્ડનિંગ) કરવામાં આવે છે, ત્યારે આંટાવાળા ભાગ પર કાર્બ્યુરાઈઝ થર કરેલ સપાટી ન હોવાને કારણે એ ભાગનું હાર્ડનિંગ થતું નથી. છેલ્લે તેનું અંતિમ ટર્નિંગ અને આંટા પાડવાનું કામ કરવામાં આવે છે.

ચિત્ર ક્ર. 8 : કાર્બ્યુરાઇઝ થર

આ તમામ પ્રક્રિયામાં કાર્યવસ્તુની વધારાની હેરફેર, યંત્રણ અને વિલંબ અંગભૂત હોય જ છે.

7. અન્ય કામો : લોડિંગ/અનલોડિંગ અને હૅન્ડલિંગમાં થનારું નુકસાન ટાળવા માટે આંટા પાડવાનું કામ જેટલું શકય હોય તેટલું અંતે જ કરવું જોઈયે, એવું મને લાગે છે. આંટાને કાટરોધક રસાયણોનો લેપ ચડાવીને અથવા વિશેષ ગમ ટેપ દ્વારા યોગ્ય સુરક્ષા આપવી જરૂરી છે અને યંત્રભાગનું હૅન્ડલિંગ તેમજ સ્ટોઅરેજ વિશેષ કાળજીપૂર્વક કરવું જરૂરી છે.

આગળના લેખમાં આપણે આંટા પાડવા માટેના ટૂલિંગ અને ગેજની ચર્ચા કરીશું.

9881138114