યંત્રણ પ્રક્રિયા

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

આ પ્રક્રિયાનો ઉપયોગ કોઅર્સ પિચ અથવા વર્મના આંટાવાળા યંત્રભાગો પર ચોક્કસ આંટા બનાવવા માટે થાય છે. આ પ્રક્રિયા મુખ્યત્વે એક જ પાસમાં વધુ ઉંડા આંટા કાપવા માટે વપરાય છે. આ લેખમાં, અન્ય ઘણા પ્રકારના યંત્રણ કરવાની ક્ષમતા ધરાવતી, પરંતુ મોટાભાગે થ્રેડિંગ માટે વપરાતી થ્રેડ વ્હર્લિંગ પ્રક્રિયાની વિગતવાર માહિતી મળશે, જે ભારતમાં પ્રમાણમાં અપ્રચલિત છે.

આંટા બનાવવાની કેટલીક પદ્ધતિઓમાંની એક છે થ્રેડ વ્હર્લિંગ. જર્મન એન્જિનિયર બર્ગ્સમ્યુલરે બીજા વિશ્વ યુદ્ધના સમયે આ પદ્ધતિની શોધ કરી હતી. રાયફલની નળીની અંદર એક સર્પાકાર (હેલિકલ) ખાંચો (ગ્રૂવ) હોય છે. નળીમાંથી પસાર થતી ગોળીની ગતિને નિયંત્રિત કરવાના હેતુથી આ ખાંચો બનાવવામાં આવે છે. એ ખાંચો બનાવવા માટે મ્યુલર નામની જર્મન કંપની દ્વારા એક મશીન વિકસાવવામાં આવ્યું હતું. પછી એ કંપનીએ આવા મશીનો મોટા પાયે બનાવવાનું શરૂ કર્યું.

વર્ષો પહેલા, જ્યારે અમે પુણે ખાતે થ્રેડ વ્હર્લિંગનું કામ શરૂ કર્યું, ત્યારે શરૂઆતમાં આ પ્રક્રિયા વડે આંટા બનાવનાર માત્ર અમારી કંપની જ હતી. હજુ પણ થ્રેડ વ્હર્લિંગની પ્રક્રિયા આપણે ત્યાં બહુ પ્રચલિત નથી. જો કે, યુરોપમાં આ પ્રક્રિયાનો વ્યાપકપણે ઉપયોગ થાય છે. વ્હર્લિંગમાં, ટૂલ શાફ્ટની આસપાસ ગોળ ફરે છે, તેથી આ પ્રક્રિયાને વ્હર્લિંગ તરીકે ઓળખવામાં આવે છે. જ્યારે તેનો ઉપયોગ આંટા કાપવા માટે થાય છે, ત્યારે તેને થ્રેડ વ્હર્લિંગની પ્રક્રિયા કહેવામાં આવે છે. થ્રેડ વ્હર્લિંગમાં ઘણા અન્ય પ્રકારનું યંત્રણ પણ કરી શકાય છે, પરંતુ આ પ્રક્રિયા થ્રેડિંગ માટે વધુ પ્રમાણમાં ઉપયોગમાં લેવાય છે.

થ્રેડ વ્હર્લિંગ પ્રક્રિયાનો પરિચય

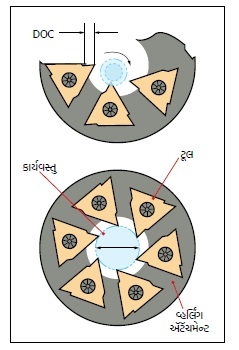

થ્રેડ વ્હર્લિંગ પ્રક્રિયામાં ફરતા (રોટેટિંગ) ટૂલનો ઉપયોગ કરીને આંટા (થ્રેડ) કાપવામાં આવે છે. આપણે તેને પ્લૅનેટરી થ્રેડ મિલિંગ પણ કહી શકીએ છીએ. આમાં, ટૂલ અને યંત્રભાગ બંને એક જ દિશામાં ફરે છે. જેના પર થ્રેડિંગ કરવાનું છે, તે શાફ્ટ અથવા યંત્રભાગની આજુબાજુ ટૂલ ઉચ્ચ ગતિથી (હાય સ્પીડ) ફરે છે. ટૂલ ફરવાની ગતિ યંત્રભાગની પરિભ્રમણ ગતિ કરતા ઘણી વધારે હોય છે. લીડ પેદા કરવા માટે યંત્રભાગને ફેરવવું જરૂરી છે અને તેના સિવાય થ્રેડિંગ થશે જ નહીં. યંત્રભાગ અને ટૂલના પરિભ્રમણની દિશા એક જ હોય છે, કારણ કે અહીં ક્લાઇમ્બ કટિંગ અપેક્ષિત છે, જે પરંપરાગત ટર્નિંગની પ્રક્રિયામાં નથી હોતું. આંટાની પૂરેપૂરી ઊંડાઈ એ જ કાપાની ઊંડાઈ (ડેપ્થ ઑફ કટ) હોય છે, તેથી એક જ પાસમાં થ્રેડ કટિંગ થઈ શકે છે. મેં 16 મિમી. જેટલા મહત્તમ પિચ ધરાવતા ટ્રૅપેઝૉયડલ આંટા બનાવેલા છે. આ થ્રેડને એક બાજુ પર લગભગ 9 મિમી. ઊંડાઈ હતી, જે એક પાસમાં કરી લીધી હતી.

ટૂલ ડિઝાઇન

આ પ્રક્રિયામાં સિંગલ પૉઇન્ટ બ્રેઝ્ડ ટૂલનો ઉપયોગ કરવામાં આવે છે. 2, 3, 4, 6 એટલી સંખ્યામાં ટૂલ્સ હોય છે. યંત્રભાગની આસપાસ 6 ટૂલ્સ ફરતા હોય છે. આંટાના હેલિક્સ કોણ અનુસાર ટૂલની સપાટીને વાળીને તેને કૉમ્પેન્સેટ કરવામાં આવે છે. બધા ટૂલ વ્હર્લિંગ હેડની પ્લેટ પર માઉન્ટ કરેલા હોય છે. બધા ટૂલ પોતપોતાનું અલગ કાર્ય કરે છે. તેમાંથી કેટલાક ટૂલ ફક્ત રૂટ વ્યાસ કાપતા હોય છે, જ્યારે કેટલાક આંટાની બાજૂ (ફલૅન્ક) પર કામ કરે છે. કેટલાક ટૂલ ધાર પર શૅમ્ફર કરતા હોય છે. આવી રીતે ટૂલ્સને વિવિધ કાર્યોમાં વહેંચવામાં આવે છે. આમ સંપૂર્ણ આંટો એક જ કાપામાં બનાવવામાં આવે છે. તેના કારણે, કોઅર્સ પિચના આંટા અથવા વર્મ આંટા હોય, ત્યાં વ્હર્લિંગની પ્રક્રિયા ઉપયોગી છે.

વ્હર્લિંગની પ્રક્રિયામાં ટૂલની નિર્મિતિ એ મુખ્ય પડકાર હોય છે. આ ટૂલ બનાવતી વખતે આગળના પગલા લેવાની જરૂર છે.

1. ટૂલ તૈયાર કરતી વખતે 12 મિમી. જાડાઈ x 18 મિમી. ઊંચાઈના લંબચોરસ બારની જરૂર હોય છે. હાલમાં આ ઉદ્યોગમાં કામ કરતા ઉત્પાદકો આ આકારના શઁકનો ઉપયોગ કરે છે.

2. તે માટે EN9 નું મટિરિયલ લેવું.

3. તેના લંબચોરસ સેક્શન લઈને તેના ટુકડા બનાવો.

4. હાર્ડનિંગ, ટેમ્પરિંગ કરવું.

5. સીટ મિલિંગ કરવું. (સીટ મિલિંગનો અર્થ એ છે કે, જે જગ્યાએ ટિપ ફિટ થાય તે જગ્યા પર મિલિંગ કરવું. આમ કરવાથી

યોગ્ય ઉંચાઇ મળે છે.) વ્હર્લિંગમાં ટૂલની ઉંચાઈ એવી હોવી જોઈએ કે, ટૂલ કાર્યવસ્તુની બરાબર સેંટરમાં ગોઠવાયેલ હોય. ટૂલ હંમેશા રેડિયલ અથવા ઝીરો રેક ઍન્ગલમાં હોય છે. તેમાં પૉજિટિવ અથવા નિગેટિવ રેક અઁગલ ના હોવો જોઈએ. ટૂલ પર ઇન્સર્ટ બ્રેઝ કરી તેને બધી બાજુઓ પર રફ ગ્રાઇન્ડિંગ કરીને પછી ફિનિશ ગ્રાઇન્ડિંગ કરવામાં આવે છે. ઉત્પાદકો આ કામ ટૂલ અઁડ કટર ગ્રાઇન્ડર પર કરવાના બદલે એક સાદા ગ્રાઇન્ડિંગ વ્હીલ પર રફ ગ્રાઇન્ડિંગ કરાવી લે છે. ત્યારબાદ તેઓ ડાયમંડ લૅપિંગ વ્હીલનો ઉપયોગ કરીને કટિંગ ધારનું લૅપિંગ કરે છે. પરિણામે, ફિનિશ વધુ સારું થાય છે, ધાર વધુ સારી મળે છે અને ટૂલની આવરદા પણ વધે છે.

વ્હર્લિંગમાં મુખ્યત્વે કાર્બાઇડ ટિપ બ્રેઝ્ડ ટૂલ્સનો ઉપયોગ થાય છે. પડકાર એ છે કે તે ટૂલનું ફૉર્મ ગ્રાઇન્ડિંગ કરવું, કારણ કે દરેક ટૂલને એક ફૉર્મ ઉપર લાવી, પછી તેને એક બાજુ પર રિલીવ્હ કરીને એ ફૉર્મનું વિતરણ કરવામાં આવે છે. સ્ટેનલેસ સ્ટીલના થ્રેડિંગ માટે કેટલીકવાર સમસ્યાઓ ઊભી થાય છે. સ્ટીલ માટે સામાન્ય રીતે P30 નો ગ્રેડ વપરાય છે. કાસ્ટિંગ માટે K10 નો ઉપયોગ થાય છે. સ્ટેનલેસ સ્ટીલ માટે P40 ગ્રેડ વપરાય છે અથવા નિયમિત કાસ્ટિંગ ગ્રેડ ઉપયોગમાં લેવાય તો પણ વાંધો નથી આવતો. આ બધું ‘ક્લાઇંબ કટિંગ’ હોય છે. અહીં પરંપરાગત યંત્રણ કરવાનું ટાળવું જોઈએ, કારણ કે તેમાં યંત્રભાગ ગરમ થાય છે અને ટિપ પણ ઝડપથી ખરાબ થાય છે.

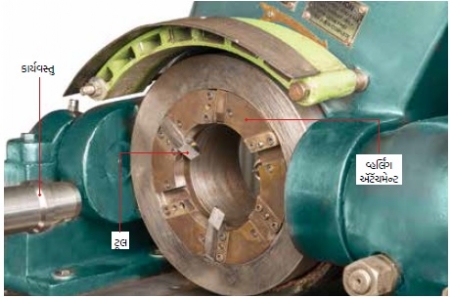

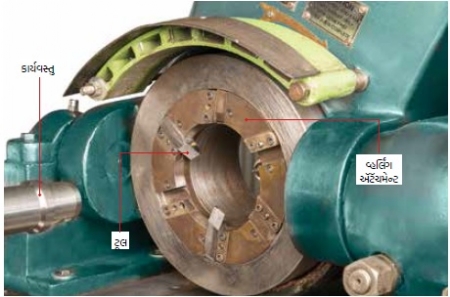

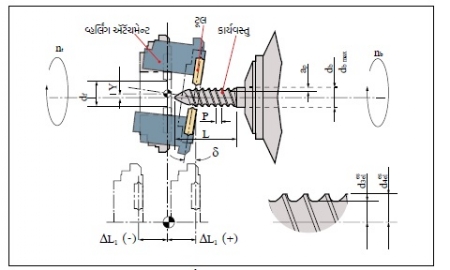

ચિત્ર ક્ર. 1 : વ્હર્લિંગ ઍટૅચમેન્ટમાં ટૂલ રચના

પ્રક્રિયા

લેથ પર વ્હર્લિંગ ઍટૅચમેન્ટ લગાડીને અથવા વ્હર્લિંગ મશીનનો ઉપયોગ કરીને, આ પ્રક્રિયા કરી શકાય છે. વ્હર્લિંગ ઍટૅચમેન્ટ લેથની ક્રૉસ સ્લાઇડ પર માઉન્ટ કરવામાં આવે છે. વ્હર્લિંગ ઍટૅચમેન્ટની બેસથી એક ચોક્કસ સેંટર હાઇટ હોય છે. એ સેંટરનો સંદર્ભ લઈને બધા ટૂલ ફરતા હોય છે. લેથની સેંટર હાઇટ એ શાફ્ટની સેંટર હાઇટ સાથે મેળવેલી હોય છે. તેમાંના હેલિક્સને કૉમ્પેન્સેટ કરવા માટે, એટલે RH હેલિક્સ અથવા LH હેલિક્સ કરવાની વ્યવસ્થા આપેલી હોય છે. તે માટે એક નૉબ આપેલો હોય છે. નૉબ ફેરવવાથી શાફ્ટ ફરે છે, પછી ગિયર ફરે છે. જ્યારે ગિયર ફરે, ત્યારે હેલિક્સ કૉમ્પેન્સેટ થાય છે. આ ઍટૅચમેન્ટ કોઈપણ લેથ પર લગાડીને થ્રેડ વ્હર્લિંગ કરી શકાય છે. આ પ્રક્રિયામાં, યંત્રભાગ ઓછી ગતિએ પરિભ્રમણ કરતો હોવાથી, જે સૅડલ પર, જે ક્રૉસ સ્લાઇડ પર, વ્હર્લિંગ ઍટૅચમેન્ટ બેસાડેલ હોય છે, તેની મૂવમેન્ટ પણ ઓછી ગતિથી થાય છે.

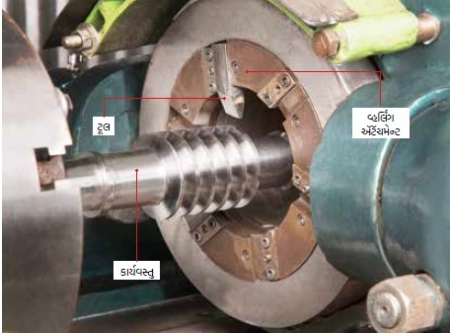

ચિત્ર ક્ર. 2 : ટૂલ સેટિંગ

વ્હર્લિંગ ઍટૅચમેન્ટ ક્રૉસ સ્લાઇડ પર માઉન્ટ કરાય છે. તેના માટે સ્વતંત્ર ડ્રાઇવ હોય છે. યંત્રભાગ ફેરવવા માટે ખૂબ શક્તિની જરૂર હોતી નથી. તે માટે 10 HP ની મોટર પૂરતી છે, પરંતુ ટૂલ ફેરવવા માટે 5 HP થી 7 HP શક્તિની જરૂરિયાત હોય છે. આ બંને હિલચાલ સ્વતંત્ર હોય છે. તેમને એકબીજા સાથે કોઈ લેવાદેવા નથી. તેના કારણે આમાં સેટિંગની કોઈ સમસ્યા હોતી નથી. ફીડ માટે ગણતરી કરીને તેનું મૂલ્ય નક્કી કરવું પડે છે. મૂળભૂત રીતે ચિપની જાડાઈ નક્કી કરવાની હોય છે. ટૂલના એક પાસમાં યંત્રભાગ કપાતો હોય, ત્યારે કેટલી ચિપ્સ નીકળવી જોઈયે, તે નક્કી કરવું જરૂરી છે. સામાન્ય રીતે, 0.2 મિમી. જાડાઈની ચિપ્સ હોવી જોઇએ. એના આધારે ફીડની બધી ગણતરી થાય છે. યંત્રભાગને કેટલો ફીડ આપવો છે, તેનો વ્યાસ શું હશે, કેટલું દબાણ આપવું જોઈએ, આ બધાની ગણતરી કરાય છે.

ટૂલ પ્લૅનેટરી હોવાનો ફાયદો એ છે કે, તેનાથી આર્ક સંપર્ક વધારે મળે છે. વ્હર્લિંગમાં આર્ક સંપર્ક વધુ હોવાથી, કાપાની ઊંડાઈ વધારે મળે છે. વધુ ગતિ અને વધુ ફીડ પ્રાપ્ત કરી શકાય છે. મટિરિયલ રિમૂવ્હલ વધુ અને ઝડપી થાય છે. તેમાં કાચો માલ એક ચોક્કસ સ્તર સુધી ફિનિશ કરી લેવો પડે છે. તે પછી, જરૂરિયાત મુજબ યંત્રભાગ ફિનિશ કરી શકાય છે. જે વ્યાસ પર આંટા બનાવવાના હશે, તે વ્યાસ પર ફિનિશિંગ કર્યા પછી વ્હર્લિંગ કરવામાં આવે છે.

ચિત્ર ક્ર. 3 : વ્હર્લિંગની પ્રક્રિયાનું કલ્પનાત્મક ચિત્ર

વ્હર્લિંગ ચાલૂ હોય તે સમયનો વિડિઓ જોવા માટે મોબાઇલ પર સાથે આપેલ QR કોડ સ્કૅન કરો.

થ્રેડ વ્હર્લિંગની પ્રક્રિયા દ્વારા ટ્રૅપેઝૉયડલ, ઍકમે, પાવર, વર્મ પ્રકારના આંટા બનાવવામાં આવે છે.

થ્રેડ વ્હર્લિંગ માટે કેટલાક મહત્વપૂર્ણ મુદ્દાઓ

થ્રેડ વ્હર્લિંગ એ પ્રક્રિયા સરળ છે, તેમ છતાં યંત્રણ કરતી વખતે આગળ આપેલી કેટલીક વાતો ધ્યાનમાં રાખવી જરૂરી છે.

1. મશીન : દરેક મશીનનો ઉપયોગ વ્હર્લિંગ માટે નથી થઈ શકતો. મશીનમાં મુખ્ય સ્પિન્ડલ પર C અક્ષ હોવો આવશ્યક છે અથવા મુખ્ય સ્પિન્ડલ સર્વો પ્રકારના હોવા જોઈએ. આ પ્રકારના સ્પિન્ડલ હોય, તો પ્રોગ્રામ કરીને 10 અથવા 20 આર.પી.એમ. ની ગતિ મેળવી શકાય છે.

2. થ્રેડિંગ ઇન્સર્ટ : આંટાનો ઇચ્છિત આકાર (શેપ) મેળવવા માટે, તે ઇચ્છિત આંટાના ફૉર્મને મળતો એક વિશેષ ફૉર્મ ઇન્સર્ટ જરૂરી હોય છે.

3. કાપાની ઊંડાઈ : ટૂલ ધારકના સંદર્ભમાં ઇન્સર્ટ કેટલો આગળ ડોકિયું કરે છે (ઓવ્હરહઁગ), તેના પર કાપાની મહત્તમ ઊંડાઈ નક્કી કરવામાં આવે છે.

4. મહત્તમ વ્યાસ : કટરની અણીયોની (ટિપ્સ) વચ્ચેના ઇન્સ્ક્રાઇબ્ડ વર્તુળ દ્વારા મહત્તમ વ્યાસ નક્કી થાય છે. જો ટૂલ ઝડપથી પાછું લેવું હોય (રૅપિડ રિટ્રૅક્શન), તો કટર અને કાર્યવસ્તુની વચ્ચે ક્લિયરન્સ હોવો જરૂરી છે. ક્યારેક કટર રિંગના IC સુધીનો મોટો વ્યાસ મેળવી શકાય છે. આ માટે, વ્હર્લિંગ કટરે (ડાયમાં હોય છે તેમ) સમાન પિચમાં આગળ ખસવું જોઈયે અને પાછળ આવવું જોઈએ. આ કાર્યમાં કાળજી લેવી જ જોઇએ, નહીં તો કટર, કટર રિંગ અને વ્હર્લિંગ સ્પિન્ડલને ભારે નુકસાન થઈ શકે છે.

5. આવશ્યક પાસની સંખ્યા : થોડા અપવાદો બાદ કરતા જો કટિંગ ઊંડાઈની મહત્તમ મર્યાદા ઓળંગી ન હોય, તો ઉપલબ્ધ વ્યાસમાંથી સામાન્ય રીતે એક જ પાસમાં થ્રેડ વ્હર્લિંગ પૂરૂ કરવામાં આવે છે.

6. હેલિક્સ કોણ : થ્રેડિંગ પ્રક્રિયા દરમિયાન, કટરની ધાર પર દબાણ વધવાને કારણે, તેમાંથી નાના ચિપ્સ બહાર આવી શકે છે. તેને અટકાવવા માટે યોગ્ય કટર ક્લિયરન્સ જરૂરી છે. વ્હર્લિંગની પ્રક્રિયામાં, કટરવાળા વ્હર્લિંગ સ્પિન્ડલને આંટાના હેલિક્સ કોણ પર સેટ કરવામાં આવે છે, જેથી વ્હર્લિંગ કટર જેમ જેમ યંત્રભાગ પર આગળ વધે છે, તેમ તેમ કટરની બાજૂથી યંત્રભાગને યોગ્ય ક્લિયરન્સ મળે છે. કટર ખોટા હેલિક્સ કોણમાં સેટ કરવાનો પરિણામ બરની નિર્મિતિ અને અયોગ્ય ફૉર્મ એ હોય છે.

ચિત્ર ક્ર. 4 : થ્રેડ વ્હર્લિંગ ચાલૂ હોય ત્યારે

7. વ્હર્લિંગ કરવા માટે યોગ્ય મટિરિયલ : પ્રી-હાર્ડન કરેલા કેટલાક મટિરિયલ સાથે બધી ધાતુઓ પર વ્હર્લિંગ પ્રક્રિયા કરી શકાય છે.

8. આર.પી.એમ. : વ્હર્લિંગમાં લેવાતા કાપ તૂટક (ઇંટરપ્ટેડ) હોય છે, તેના કારણે આ પ્રક્રિયા ટર્નિંગ કરતા વધુ પડતી મિલિંગ ઑપરેશન જેવી છે. તેથી, આર.પી.એમ. ની ગણતરી કરવા માટે વપરાયેલ સપાટીય વિસ્તાર મિલિંગ પર આધારિત છે.

9. ફીડ : આંટાની લીડ દ્વારા ફીડ નક્કી કરવામાં આવે છે અને G32 અથવા અન્ય પ્રોગ્રામ કરેલા TPI G કોડનો ઉપયોગ કરીને C અક્ષના (મુખ્ય સ્પિન્ડલ) પરિભ્રમણમાં (રેવ્હોલ્યુશન) પ્રોગ્રામ કરવામાં આવે છે. C અક્ષનું આર.પી.એમ. જેમ જેમ તે વધતું અથવા ઘટતું જાય છે, તેમ Z અક્ષની મૂવ્હમેન્ટનું પ્રમાણ આપમેળે વધે છે અથવા ઘટે છે.

10. ચિપ લોડ : C અક્ષના આર.પી.એમ. ની ગણતરી કરવા માટે ચિપ લોડનો ઉપયોગ થાય છે. એ ફિનિશ મિલિંગની યંત્રણ માહિતી પર આધારિત હોય છે. મિલિંગ ફીડ ભારે મિલિંગ સેંટર પર આધારિત હોવાથી, ઓછી પાવરના ટૂલ સ્પિન્ડલ પર કામ કરતી વખતે ચિપ લોડ ઘટાડવામાં આવે છે.

11. ઉચ્ચ દબાણ શીતક : ઉચ્ચ દબાણ (હાય પ્રેશર) ધરાવતા શીતકનો ઉપયોગ કરવો અને તેને કટિંગ ઇન્સર્ટના આગળના ભાગ પર ચોક્કસપણે છોડવું જરૂરી છે. આને લીધે ચિપ સારી રીતે બહાર નીકળી શકે છે. તે ઉપરાન્ત આગના સંભવિત જોખમને ઘટાડે છે, તેમજ ટૂલની શ્રેષ્ઠ આવરદા પણ મળે છે. જો જ્વલનશીલ મટિરિયલનું યંત્રણ કરવામાં આવતું હોય, તો અગ્નિશામક પ્રણાલીનો ઉપયોગ કરવાની સલાહ આપવામાં આવે છે.

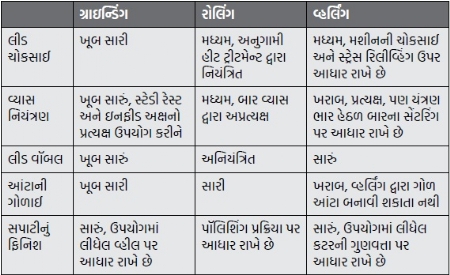

સિંગલ પૉઇન્ટ ટૂલ કટિંગ/થ્રેડિંગ/થ્રેડ વ્હર્લિંગ/થ્રેડ રોલિંગ સરખામણી

સિંગલ પૉઇન્ટ ટૂલ કટિંગ, જો સી.એન.સી. અથવા લેથ પર કરવામાં આવે, તો તે મલ્ટી-પાસ થ્રેડિંગ છે. વ્હર્લિંગમાં એક જ પાસમાં થ્રેડિંગ કરવામાં આવે છે. સિંગલ પૉઇન્ટ થ્રેડ કટિંગ કરતા થ્રેડ વ્હર્લિંગમાં ઉત્પાદન વધુ મળે છે. થ્રેડ વ્હર્લિંગની પ્રક્રિયા સિંગલ પૉઇન્ટ થ્રેડિંગ કરતા વધુ ફાયદાકારક છે.

• ડીપ થ્રેડ : ઍક્મે ફૉર્મ અને અન્ય હાય પિચ આંટાની જેમ, બોન સ્ક્રૂમાં સામાન્ય રીતે ઊંડો આંટો બનાવવામાં આવે છે. વ્હર્લિંગ દ્વારા તેનું યંત્રણ ટૂંકા સમયમાં કરી શકાય છે.

• વ્યાસ કરતા વધુ લંબાઈના આંટા : જ્યારે સ્વિસ સ્પિન્ડલ પ્રકારના મશીન પર થ્રેડ વ્હર્લિંગ કરવામાં આવે છે, ત્યારે તેમાં ગાઇડ બુશિંગની નજીક યંત્રણ થાય છે અને તેથી વ્યાસ કરતા વધુ લાંબા સ્ક્રૂને વધુ ટેકો અને કડકપણું (રિજિડિટી) મળે છે. આ પ્રક્રિયા સામાન્ય રીતે બાહ્ય વ્યાસ પર એક જ પાસમાં કરવામાં આવે છે, જેનાથી મટિરિયલનો સ્થિર આધાર હંમેશા મળતો રહે છે.

• ઝડપી સેટઅપ : થ્રેડ વ્હર્લિંગ પ્રક્રિયામાં રફ અને ફિનિશ્ડ ઇન્સર્ટ ફૉર્મ્સને એક બીજા સાથે અનુકૂળ બનાવવાની જરૂરિયાત હોતી નથી, તે કારણે સેટઅપ અને ડીબગિંગ માટે લાગતો સમય ઓછો થાય છે. તે ઉપરાન્ત વધારાના સપોર્ટ અને મોંઘા સ્ટાર્ટ અપ વિકાસ ખર્ચની જરૂરિયાત પણ હોતી નથી.

• વધુ ઉત્પાદકતા : આવર્તન સમયમાં (સાયકલ ટાઇમ) ઘટાડો અને વધુ ઉત્પાદક સમય, આ બંને વધુ ઉત્પાદકતામાં પરિણમે છે. બાહ્ય વ્યાસ પર થ્રેડ વ્હર્લિંગ સામાન્ય રીતે એક પાસમાં કરવામાં આવે છે. સિંગલ પૉઇન્ટ થ્રેડિંગમાં સંખ્યાબંધ પાસ હોય છે, તે આમાં હોતા નથી. બિનજરૂરી સપોર્ટ ઍક્સેસરીઝ અને મલ્ટીપલ થ્રેડ પાસ ન હોવાને કારણે, એક જ આવર્તનમાં કેટલાક મિનિટોનો ઘટાડો કરી શકાય છે.

• ટૂલ આવરદામાં વધારો : સિંગલ પૉઇન્ટ ટૂલ કરતા વ્હર્લિંગ ઇન્સર્ટમાં વધુ મજબૂત ધાર હોય છે. આનું કારણ છે કે આમાં વ્હર્લિંગ સ્પિન્ડલના પરિભ્રમણના કારણે કટર સાઇડ ક્લિયરન્સ મળે છે, કટરની ધારની નીચેના મટિરિયલને દૂર કરવાથી નહીં.

• કટર ક્લિઅરન્સ : સિંગલ પૉઇન્ટ થ્રેડિંગ ઇન્સર્ટનો ઉપયોગ કરતી વખતે, વધારાના રિલીફના કારણે કટરના ધારની શક્તિ ઘટે છે. જો આંટાનો હેલિક્સ કોણ 7° હશે, તો કટર ક્લિયરન્સ 7° કરતા વધારે હોવો જોઈએ. લે ડાઉન ઇન્સર્ટમાં ઇન્સર્ટની નીચેના ઍન્વિલનો ઉપયોગ થઈ શકે છે, જે ક્લિયરન્સની સમસ્યાને થોડો ઘટાડી શકે છે. જો કે, પ્રમાણભૂત ઍન્વિલ પર સામાન્ય રીતે 6° કરતા વધુ કોણ હોતો નથી અને બાકીનો ક્લિયરન્સ ઇન્સર્ટના રિલીફમાંથી જ મેળવવાનો રહે છે. ટૉપ નૉચ અથવા સાઇડ સ્ક્રૂ ઇન્સર્ટ માટે ખાસ ટૂલ હોલ્ડરની જરૂર હોય છે અથવા કટરમાં જ આખો ક્લિયરન્સ આપવો પડે છે. આ કટરની ધારની શક્તિને મોટા પ્રમાણમાં ઘટાડે છે. વ્હર્લિંગમાં, સિંગલ પોઇંટિંગ કરતા ચિપ લોડ ઘણો ઓછો હોય છે, અને તેમાં કટરની ધાર વધુ શક્તિશાળી હોવાથી, વધારાની ટૂલ આવરદા અને વધુ ઉત્પાદક સમય મેળવી શકાય છે.

રોલિંગમાં પણ એક જ પાસ હોય છે. પરંતુ દબાણની મર્યાદા હોય છે. ફાઇન પિચ સરળતાથી થાય છે. પરંતુ કોઅર્સ પિચ માટે યોગ્ય રોલ બનાવવો અને રોલરની સારી આવરદા મેળવવી, એ પડકાર હોય છે. થ્રેડ રોલિંગમાં પણ મર્યાદાઓ છે. તમે કયા મશીનનો ઉપયોગ કરો છો, તેના પર તેની મર્યાદાઓ નક્કી થાય છે. વ્હર્લિંગમાં આંટા શોલ્ડરની નજીક કાપવામાં આવે છે. જ્યારે શોલ્ડરની નજીક થ્રેડિંગ કરવું પડે એમ હોય છે, ત્યારે વ્હર્લિંગ કરી શકાય છે, પરંતુ રોલિંગ શક્ય નથી. કારણ કે રોલિંગમાં તેના માટે પૂરતી જગ્યા (ગૅપ) મળતી નથી. યંત્રભાગ પણ હલે છે. હેલિક્સની અંદરના તફાવતના કારણે યંત્રભાગ તેની જગ્યા છોડી દે છે. તે કોણ પર નિર્ભર હોય છે. આનાથી શોલ્ડરને અથડાઈને રોલ તૂટી શકે છે. થ્રેડ રોલિંગમાં પિચ વ્યાસની નજીક રોલિંગ કરવામાં આવે છે. તેથી જો વ્યાસ ઓછો હોય અને જો તેને રોલિંગ કરવું શક્ય ન હોય અથવા રોલિંગ દરમિયાન રોલ તૂટી જાય, તો બીજો રોલ આવે ત્યાં સુધી તમારે રાહ જોવી પડશે. પરંતુ વ્હર્લિંગમાં તેવું થતું નથી.

ચિત્ર ક્ર. 5 : વ્હર્લિંગ કરીને તૈયાર થયેલ યંત્રભાગ

ઉપયુક્તતા

ધારો કે 4 મોડ્યુલના વર્મનું યંત્રણ કરવાનું છે. તેની થ્રેડિંગ લંબાઈ લગભગ 4 ઇંચ અથવા 100 મિમી. છે. તેને લેથ અથવા અન્ય કોઈ મશીન પર કરવામાં એક દિવસ લાગે છે. તેની સરખામણીમાં વ્હર્લિંગની પ્રક્રિયા વડે, આ કટ 3-4 મિનિટમાં લઈ શકાય છે. વ્હર્લિંગની પ્રક્રિયાની ગતિ સામાન્ય યંત્રણ પ્રક્રિયા કરતા 90 ગણી વધુ હોય છે.

ફાઇન પિચ માટે, સી.એન.સી. પર કામ કરવામાં આવે છે, કારણ કે બધા વ્યાસ, સ્ટેપ, થ્રેડિંગ એક જ સેટઅપમાં કરવાથી તે સમકેન્દ્રિય (કૉન્સેન્ટ્રિક) થાય છે. આ એક જુદું ઓપરેશન હોવાથી, યંત્રભાગને યોગ્ય રીતે પકડવું પડે છે, રનઆઉટ વ્યવસ્થિત હોવો જોઈએ, તો જ વ્યવસ્થિત આંટા પડે છે. તેમાં ગ્રાઇન્ડિંગ કરેલ ફિનિશ જેવી સપાટી મળે છે. તેની ચોકસાઈ મશીનની ગુણવત્તા પર આધારિત છે.

9890997312

વિનય પૈ એક મેકૅનિકલ એન્જિનિયર છે અને ફ્લોકોડ ઑટોમેશન કંપનીના ડાયરેક્ટર છે. તેમની પાસે યંત્રણ ક્ષેત્રનો 35 વર્ષથી વધુનો અનુભવ છે. તેઓ થ્રેડિંગ પ્રક્રિયાના નિષ્ણાત તરીકે ઓળખાય છે.

@@AUTHORINFO_V1@@