પૉકેટ મિલિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ઊર્જા એટલે વીજ ક્ષેત્ર, અર્થ મૂવિંગ સાધન ઉત્પાદન ક્ષેત્ર જેવા ભારે ઇજનેરી ઉદ્યોગો દિવસેને દિવસે વિકાસ કરતા જોવા મળે છે. આ ક્ષેત્રોના વિકાસ સાથે, તેમાં મોટા પાયે ઉત્પાદન કરવાની જરૂરિયાત પણ વધી રહી છે. ઘણી બહુરાષ્ટ્રીય કંપનીઓ ભારતમાં આવીને પોતાના કારખાના શરૂ કર્યા છે. આ ઉદ્યોગ ક્ષેત્રમાં ઉપયોગમાં લેવાતા ગિયરબૉક્સ હાઉસિંગ, ગિયર જેવા અલગ અલગ યંત્રભાગ ઘણા મોટા અને ભારે હોય છે. આ યંત્રભાગ બૅચમાં બનાવવામાં આવે છે. તેનું ઉત્પાદન મોટા પ્રમાણમાં કરીને તેને સંગ્રહિત કરી શકાતું નથી કારણ કે એની કિંમત ઘણી વધુ હોય છે અને તેનું ઉત્પાદન કરવા માટે તથા સંગ્રહિત કરવા માટે ઘણી બધી જગ્યાની જરૂર પડે છે. આવા યંત્રભાગ કાસ્ટિંગ અને ફોર્જિંગ દ્વારા બનાવવામાં આવે છે, કારણ કે તે આકારમાં મોટા અને અનિયમિત હોય છે, જેથી તેમને ધાતુના એક જ મોટા બ્લૉકમાંથી બનાવવાનું મુશ્કેલ બને છે, અને તે કિફાયતી પણ નથી હોતું. આજકાલ આ યંત્રભાગની વધતી માંગને કારણે સાધનોના મૂળ ઉત્પાદકોની (ઓ.ઈ.એમ) સામે એક મોટો પડકાર ઊભો થયો છે. તેમણે અમુક યંત્રભાગોનું નિર્માણ, ધીમે ધીમે, પ્રથમ અને બીજા સ્તરની ફૅક્ટરીઓ તરફ વાળી દીધું છે. ઓ.ઈ.એમ. ધોરણો અનુસાર, આ નાના અને મધ્યમ ઉદ્યોગસાહસિકને આવા યંત્રભાગ બનાવવા માટે વિશેષ સાધનોની જરૂર હોય છે. ઓ.ઈ.એમ. ધોરણો અનુસાર ટૂંકા સમયમાં ઉત્પાદન કરવું એ નાના ઉદ્યોગસાહસિકો માટે એક મોટો પડકાર છે.

અમારા એક ગ્રાહક અર્થ મૂવિંગ સાધનો માટે મોટા આકારના યંત્રભાગ બનાવે છે. યંત્રભાગનો કાચો માલ વિશાળ આકારનો હોય છે અને યંત્રણ કરીને તેમાંથી ઘણું મટિરિયલ કાઢવું પડે છે. આવા યંત્રભાગના ઉત્પાદનમાં સ્ટાન્ડર્ડ મશીનનો ઉપયોગ કરવામાં આવતો નથી, પરંતુ એના માટે ખાસ મશીનનો ઉપયોગ કરવામાં આવે છે, જે આ યંત્રભાગના ડિઝાઇન પ્રમાણે બનાવવામાં આવેલી હોય છે. મોટી માત્રામાં મટિરિયલ કાઢવું પડે છે, તેથી ગ્રાહક હંમેશા યંત્રણની અવધિ અને દરેક યંત્રભાગ માટે થતા ખર્ચને ઘટાડવાની ચિંતામાં રહેતા હતા. એક યંત્રભાગનું (ચિત્ર ક્ર. 1) ઉદાહરણ જોઈએ. આમાં એક મોટા ધાતુના બ્લૉકમાં 4 પૉકેટનું યંત્રણ કરવું જરૂરી હતું. આ મોટા યંત્રભાગના ઘણા સમાન પ્રકારના સપ્લાય ગ્રાહકને નિયમિત ધોરણે પૂરા પાડવાના હતા. આવા યંત્રભાગ બનાવવા માટે જરૂરી ટૂલિંગ એક જ પ્રકારનું બનાવવું એક પડકાર હતો.

ચિત્ર ક્ર. 1 : ભારે યંત્રભાગ

યંત્રભાગનું યંત્રણ એચ.એમ.સી. ઉપર કરવામાં આવતું હતું. એક પૉકેટની લંબાઈ 104 મિમી., પહોળાઈ 52 મિમી. અને ઊંડાઈ 38 મિમી. હતી. એક યંત્રભાગમાં આ પ્રકારના ચાર એક સરખા પૉકેટ હતા. 2 ખૂણાના ઇન્સર્ટવાળા ટૂલનો ઉપયોગ કરવાથી એક પૉકેટ પૂર્ણ કરવા ધણો સમય લાગતો હતો. 4 પૉકેટ પૂરું કરવા માટે 1 કલાક 45 મિનિટ લાગતા હતા. ટૂલની આવરદા પણ ઓછી, એટલે કે 8 પૉકેટ અથવા 2 યંત્રભાગ જેટલી જ મળતી હતી.

અમે પરિસ્થિતિનો અભ્યાસ કર્યો અને 4 ખૂણાવાળા અને વધુ ફીડ રેટ ઉપર મિલિંગ ક્ષમતા ધરાવતા ઇન્સર્ટનો (ચિત્ર ક્ર. 2) ઉપયોગ કરવાનું સુચવ્યું, કારણ કે પૉકેટની સપાટી પર ખરબચડુ (રફ) ફિનિશિંગ હોય તો ચાલે એમ હતું. વધુ ફીડ પર મિલિંગ પ્રક્રિયા કરવાથી કામનો સમય ઓછો થયો અને ઉત્પાદકતામાં વધારો થયો. તથા યંત્રણ માટે રૅમ્પિંગ પ્રક્રિયાનો ઉપયોગ કર્યો. આમાં ટૂલ (ચિત્ર ક્ર. 3) એક નિશ્ચિત ખૂણામાં યંત્રભાગના અંદર જઈને, વધુ ફીડ રેટથી મિલિંગ કરે છે અને મટિરિયલ બહાર કાઢે છે. સામાન્ય રીતે, પૉકેટના યંત્રણ માટે રૅમ્પિંગ પ્રક્રિયાનો જ ઉપયોગ કરવામાં આવે છે. આ કામનું વર્ણન આગળ આપવામાં આવ્યું છે.

ચિત્ર ક્ર. 2 : 4 ખૂણાવાળો SDMT 1004 DR ઇન્સર્ટ

ચિત્ર ક્ર. 3 100 ઍપ્રોચ ખૂણાવાળો SDMT કટર

• યંત્રભાગ : મૂવિંગ જૉ વેજ

• મટિરિયલ : EN10025 ફોર્જ્ડ સ્ટીલ (કઠણપણું 200-240 BHN)

• પ્રક્રિયા : પૉકેટનું મિલિંગ

• મશીન : એચ.એમ.સી. ડીએમજી મોરી - BT40 ટેપર

• સ્પિન્ડલ પાવર : 18 kW

• મશીનનું મહત્તમ આર.પી.એમ. : 4000

સમસ્યા

અ. યંત્રણ માટે ઘણો સમય લાગતો હતો, એક યંત્રભાગ માટે 1 કલાક 45 મિનિટ.

આ. ઓછી ઉત્પાદન ક્ષમતા.

ઇ. ટૂલની આવરદા ઓછી, ઇન્સર્ટનું ટૂટવું.

ઈ. દરેક યંત્રભાગની કિંમત વધારે.

નવી પદ્ધતિ

નવી પદ્ધતમાં અમે નક્કી કર્યું છે કે 4 ખૂણાના ચોરસ ઇન્સર્ટનો ઉપયોગ કરશું. આમાં ફીડ રેટ વધુ રાખીને યંત્રણ કરવાની ક્ષમતા છે. આ ઇન્સર્ટના ખૂણાની ત્રિજ્યા 1.5 મિમી. હોવાથી ખૂણાઓ ટૂટવાની સમસ્યા દૂર થઈ ગઈ. અમે કાપાની ઊંડાઈ વધારીને (પાસ દીઠ 0.5 મિમી. ની જગ્યાએ પાસ દીઠ 1 મિમી.) પાસની સંખ્યા ઓછી કરી. ઇન્સર્ટની ઉચ્ચ ફીડ ક્ષમતાને કારણે, સંપર્ક સમયગાળો ઓછો થયો. આનાથી અમે કાપાની ઊંડાઈ અને યંત્રણનો ફીડ વધારીને પાસની સંખ્યા ઓછી કરી શક્યા.

SDMT 1004 ઇન્સર્ટની ખાસિયતો

1. 4 કર્તન ધાર

2. ખૂણાઓનું મજબૂત કલૅમ્પિંગ

3. ઉચ્ચ ફીડ પર યંત્રણ કરવાની ક્ષમતા

4. કર્તનનો ભાર સહન કરવા માટે મજબૂત ધારવાળા કટર

SDMT 1004 ઇન્સર્ટના ફાયદા

નવી પદ્ધતિ અપનાવ્યા પછી નીચે આપેલા ફાયદા થયા

1. ટૂલની આવરદા 50% વધી ગઈ.

2. ઉત્પાદન ક્ષમતામાં 33% સુધારો થયો.

3. યંત્રભાગ દીઠ કિંમત (કૉસ્ટ પર કંપોનંટ એટલે સી.પી.સી.) 19% ઓછી થઈ.

4. બીજા યંત્રભાગના યંત્રણ માટે ગ્રાહકને વધુ સમય મળ્યો.

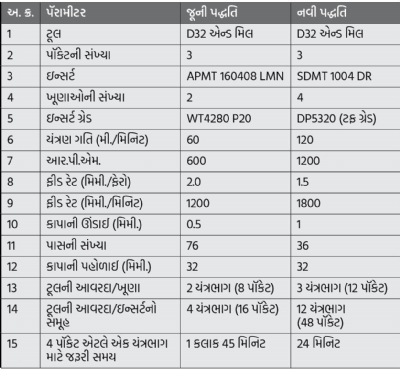

કોષ્ટક ક્ર. 1 જૂની તથા નવી પદ્ધતિમાં ઉપયોગમાં લેવાયેલા ટૂલનું વર્ણન

વિજેન્દ્ર પુરોહિત ટૂલિંગ વિષયના નિષ્ણાત છે.

તેઓ મશીન ટૂલ તથા કટિંગ ટૂલ ડિઝાઇનમાં 20 થી વધુ વર્ષોનો અનુભવ ધરાવે છે.

9579352519

@@AUTHORINFO_V1@@