શિયરિંગ મશીનનું સમારકામ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

મધ્યમ આકારના એક કારખાનામાં, 12 મિમી. સુધીની જાડાઈવાળા ધાતુની શીટ કાપી શકાય તેવું એક જૂનું શિયરિંગ મશીન (ચિત્ર ક્ર. 1) ખરીદવામાં આવ્યું હતું. કારખાનામાં મશીન બેસાડવામાં આવ્યું, તેમાં ઉત્પાદન શરુ થયું, પણ ઉત્પાદનની ગુણવત્તા સંતોષકારક ન હતી અને મશીનમાં આગળ મુજબ સમસ્યા હતી

1. મશીનમાં કંપન ઉદ્ભવતા હતા, તે વાઈબ્રેટ થતું હતું.

2. ડ્રાઈવ મોટર અવારનવાર બળી જતી હતી.

3. ક્લચ અને ચાલિત (ડ્રિવન) શાફ્ટની વચ્ચેના કપલિંગના બોલ્ટ શિયરિંગ થઈને તૂટી રહ્યાં હતા.

4. કાપવામાં આવેલ શીટની ધારની ગુણવત્તા સંતોષકારક ન હતી.

ચિત્ર ક્ર. 1 : મેકૅનિકલ શિયરિંગ મશીન

કપલિંગ બોલ્ટ વારંવાર બદલવા ન પડે તે માટે દેખરેખ રાખનારે કપલિંગ વેલ્ડ કરી દીધા. એથી સમસ્યા વધી ગઈ. ફ્લાયવિલ શાફ્ટ શિયર થવા લાગ્યું. જ્યારે એક અનુભવી મેન્ટેનન્સ એન્જિનિયરે એના પર ધ્યાન આપ્યું, ત્યારે પ્રથમ વાર એ તપાસ કરવાનો નિર્ણય લેવામાં આવ્યો કે આ ઉદ્દભવી રહેલ તમામ સમસ્યાઓનું મૂળ કારણ એક જ છે, કે પછી બીજી પણ કોઈ ખામી છે?

1. કાપવામાં આવેલ શીટની ધારની ગુણવત્તામાં ખરાબી

અનુભવી એન્જિનિયરે પહેલાથી કાપવામાં આવેલ ધાર અંગેની સમસ્યાનું વિશ્લેષણ શરુ કરી દીધું. એ કાપવા માટે ઉપયોગમાં લેવાતા બ્લેડનું સેટઅપ, શીટની જાડાઈને હિસાબે બદલાય છે. આ વિશેષ મશીનમાં, એક યાંત્રિકી લીવરના ઉપયોગ દ્વારા બ્લેડની વચ્ચેના ગૅપને સેટ કરવામાં આવે છે. લીવરની પાછળ એક ડિસ્ક લગાડવામાં આવેલી હોય છે. આ ડિસ્ક, સંબંધિત ગૅપ મિમી. ના ભાગોમાં દર્શાવે છે.

જરૂરી ગૅપ સેટ કરવા માટે, ઑપરેટરે લીવરની દર્શક સોઈ, ડિસ્ક પર ચિહ્નિત યોગ્ય સંખ્યાની સામે લાવવાની હોય છે. શીટની જાડાઈ અનુસાર આ અંતર 0.03 મિમી. થી 0.1 મિમી. સુધી બદલે છે. એ ગૅપને તપાસવાની પદ્ધતિ આગળ સમજાવવામાં આવી છે.

• ઍડજેસ્ટમૅન્ટ લીવરની દર્શક સોઈ, ઈચ્છિત રીડિંગ પર રાખો. ઉદાહરણ તરીકે 0.06 મિમી. (4 મિમી. ના માઈલ્ડ સ્ટીલ (MS) શીટને કાપવા માટે)

• બીમ નીચે લાવો

• કાપવા માટેની બ્લેડ હંમેશા, ત્રાંસા કોણમાં લગાડવામાં આવે છે, જેથી કાતર જેવો પ્રભાવ અને તેના જેવું પરિણામ મળે છે. જે બિંદુ પર ઉપરની બ્લેડ, નીચેના બ્લેડ પાસે આવે છે, ત્યાં ફીલર ગેજ દ્વારા ગૅપની તપાસ કરવામાં આવે છે. આ ઉદાહરણમાં, 0.06 મિમી. અંતર સેટ કરવા માટે, ફિલર ગેજ 0.05 મિમી. જેટલો હોવો જોઈએ, 0.07 મિમી. નહિ.

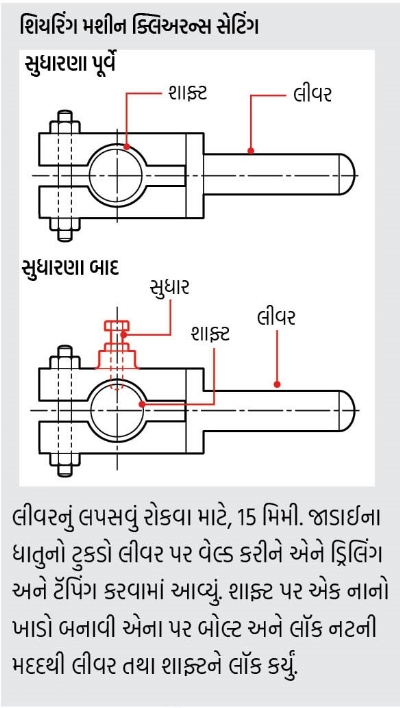

• એના પછી બીમ ધીરે ધીરે નીચે લાવો અને અલગ અલગ બિંદુઓ પર ગૅપની તપાસ કરો. આ ઉદાહરણમાં ઉપર બતાવેલ પદ્ધતિ અનુસાર ગૅપની તપાસ દરમિયાન એ જાણવા મળ્યું કે ડિસ્ક પરના નિશાન અનુસાર લીવરની સ્થિતિ અને વાસ્તવિક ગૅપનું માપ મેળ ખાતું ન હતું. લીવર અને ગૅપ સેટ કરવાની પદ્ધતિમાં ટ્રાન્સમિશન ઘટકોની વધુ ઝીણવટભરી તપાસ કરતા એ જાણવા મળ્યું કે કામ કરતી વખતે લીવર, શાફ્ટ પર ખસી રહ્યું છે. ચિત્ર ક્ર. 2 માં દર્શાવ્યા અનુસાર બદલાવ કરવાથી આ સમસ્યાનું નિવારણ થઈ ગયું.

ચિત્ર ક્ર. 2

2. કંપન, કપલિંગ બોલ્ટનું શિયરિંગ અને મોટરનું બળી જવું

આ તમામ સમસ્યાઓનું મૂળ એક જ હોવાનું જાણવા મળ્યું. કટિંગની ગુણવત્તા સંબંધી સમસ્યાના નિવારણ બાદ એ અનુભવી એન્જિનિયરે હવે પોતાનું ધ્યાન કંપનની સમસ્યા પર કેન્દ્રિત કર્યું. નિરીક્ષણ કરતા એ બાબત સ્પષ્ટ થઈ કે મોટરની ગતિ અત્યંત વધુ હતી. એટલે મશીન મૅન્યુઅલ દ્વારા મોટરનું વર્ણન તપાસવાનો નિર્ણય લેવામાં આવ્યો. પણ મશીનની સાથે કોઈ મૅન્યુઅલ આવ્યું ન હતું. મશીનના ઉત્પાદકનો સંપર્ક કરી મૅન્યુઅલ મંગાવવામાં આવ્યું. એનો અભ્યાસ કરતા એ જાણવા મળ્યું કે એના સ્પેસિફિકેશન મુજબ મશીનમાં 15 HP 960 RPM ડ્રાઈવ મોટર હતી. પણ વાસ્તવિક મશીનમાં 15 HP 1460 RPM વાળી મોટર બેસાડવામાં આવી હતી. જે કંપની પાસેથી એ મશીન ખરીદવામાં આવ્યું હતું એનો સંપર્ક કરવામાં આવ્યો, ત્યારે એમણે તપાસ કરીને એ જાણકારી આપી કે, પ્રતિ મિનિટ સ્ટ્રોક વધારવા માટે એમણે પહેલેથી જ મૂળ મોટરને સ્થાને વધુ RPM વાળી મોટર બેસાડી દીધી હતી. હકીકત એ છે કે વધુ ઉત્પાદન મેળવવા માટે માત્ર મોટરનું RPM વધારવાથી કોઈ લાભ નથી થતો. યોગ્ય ગતિને કાર્યાન્વિત કરવા માટે મશીનનું માળખું અને અન્ય ઘટકોની જરૂરી મજબૂતીનું કામ, એ મશીનના ડિઝાઈન સ્તરેથી જ હોવું જોઈએ. હવે ત્યાં ઉચિત મોટર બેસાડવાનો નિર્ણય લેવામાં આવ્યો.

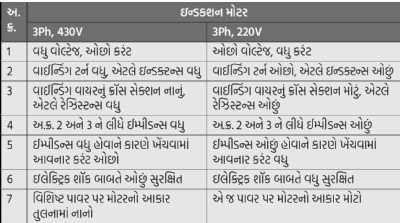

કોષ્ટક ક્ર. 1

મોટર વારંવાર બળી જવાની સમસ્યાને ઝીણવટપૂર્વક સમજવાનો પ્રયત્ન કરવામાં આવ્યો.

સામાન્ય રીતે 3 ફેઝ ઇન્ડકશન મોટરનું વાઈન્ડિંગ બળી જવાના કારણો નીચે વર્ણવ્યા છે.

• ઓવરલોડિંગ

• વધુ અથવા ઓછો વોલ્ટેજ

• સિંગલ ફેઝિંગ

• ઘસાયેલ બેઅરિંગ અથવા બેઅરિંગ હાઉસિંગને કારણે રોટરનું સ્ટેટર પર ઘસવું.

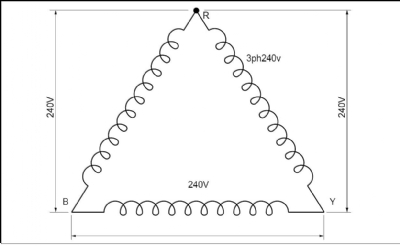

ચિત્ર ક્ર. 3a : ડ્યુઅલ વ્હોલ્ટેજ મોટર કનેક્શન, સ્ટાર પ્રકાર

ચિત્ર ક્ર. 3b : ડ્યુઅલ વ્હોલ્ટેજ મોટર કનેક્શન, ડેલ્ટા પ્રકાર

આ ઉદાહરણમાં ઓવર કરંટ રીલેની તપાસ કરી, એનું ઠીક હોવું સુનિશ્ચિત કરવામાં આવ્યું. આ રીલે રેટેડ કરંટ પર સેટ કરવામાં આવેલ હતું. મોટર લગભગ ફુલ લોડ કરંટ (15 HP મોટર માટે 21A) લઈ રહી હતી, એનાથી વધુ કરંટ ન લેવાને કારણે રીલે ટ્રીપ થઈ રહી ન હતી.

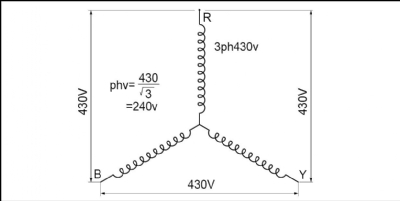

એ પણ જાણવામાં આવ્યું કે જ્યારે મોટર બળતી હતી, ત્યારે સિંગલ ફેઝિંગ થઈ રહ્યું ન હતું. મોટર ટર્મિનલ બૉક્સ સુધી, ત્રણે ફેઝ બરાબર હતા. બેઅરિંગ પણ બરાબર હતા અને મોટર કવરમાં બેઅરિંગ હાઉસિંગ પણ ઘસાયેલ ન હતા. આમાં ફક્ત વોલ્ટેજની તપાસ કરવાનું જ બાકી રહી ગયું હતું. મોટરની નામ પટ્ટી પર રેટેડ વોલ્ટેજ ચકાસતા એ જાણવા મળ્યું કે મશીનનું નિર્માણ ભલે ભારતમાં થયું હતું, પણ એ માટે જરૂરી મોટર આયાત કરવામાં આવી હતી. આ આયાત કરેલી મોટરનો વોલ્ટેજ દ્વીતરફી હતો. અર્થાત, જે દેશોમાં ઇલેક્ટ્રિક સપ્લાય 3ph 220V (જેમકે અમેરિકા) હોય છે, ત્યાં એનો ઉપયોગ કરી શકાશે અને જે દેશોમાં 3ph 430V ઇલેક્ટ્રિક સપ્લાય દેવામાં આવે છે (જેમ કે ભારત), ત્યાં પણ એનો ઉપયોગ કરી શકાય છે. 3ph 220V ઇલેક્ટ્રિક પદ્ધતિ માટે વાઈન્ડિંગ ડેલ્ટા પદ્ધતિમાં જોડવું જરૂરી હોય છે, જ્યારે 3ph 430V માટે એને સ્ટાર પદ્ધતિમાં જોડવું પડે છે (ચિત્ર ક્ર. 3a અને 3b). વાચકોની જાણકારી માટે, 3 ફેઝ 230 વોલ્ટ અને 3 ફેઝ 430 વોલ્ટ મોટરની તુલના કોષ્ટક ક્રમાંક 1 માં આપવામાં આવી છે, એનાથી એ સ્પષ્ટ થાય છે કે 220 વોલ્ટ રેટિંગની મોટર જો 430 વોલ્ટની સપ્લાયમાં (ડેલ્ટા) જોડવામાં આવે તો એ વધુ કરંટ ખેંચે છે. વિશ્લેષણ દરમિયાન એ પણ જાણવા મળ્યું કે મશીનમાં વાઈન્ડિંગને ડેલ્ટા સાથે જોડવામાં આવ્યું છે. આ ખોટા જોડાણને કારણે વાઈન્ડિંગના ભ્રમણોમાં વોલ્ટેજ અત્યંત વધુ હતો અને એના કારણે વાઈન્ડિંગના વાયરનું એનૅમલ ઇન્શુલેશન અવારનવાર ખરાબ થઈ શોર્ટ થઈ રહ્યું હતું.

આ દરમિયાન, જેમની પાસેથી મશીન ખરીદવામાં આવ્યું હતું એમની પાસેથી 3ph 430V રેટિંગ અને 960 RPM વાળી મોટર મળી. એને બેસાડવાથી બાકીની તમામ સમસ્યાઓનું નિવારણ થઈ ગયું.

અનિલ ગુપ્તે ઇલેક્ટ્રિકલ એન્જિનિયર છે અને મેકૅનિકલ એન્જિનિયરિંગ ક્ષેત્રમાં લગભગ 53 વર્ષનો અનુભવ ધરાવે છે.

ટાટા મોટર્સમાં મેન્ટેનન્સ તથા પ્રોજેક્ટ સંબંધિત પ્લાન્ટ એન્જિનિયરિંગમાં તેમને બહોળો અનુભવ છે.

હાલમાં આપ ટેકનિકલ સલાહકાર છો.

9767890284

@@AUTHORINFO_V1@@