આય બોલ્ટ માટે વિશેષ ફિક્શ્ચર

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ઘણીવાર કારખાનાઓમાં માનવ કાર્યક્ષમતાની મર્યાદાઓને કારણે યંત્રભાગની ગુણવત્તામાં ફરક પડી શકે છે. એવી જ એક ઘટના અમારે ત્યાં પણ થઇ. અમારી પ્રોટૉન મેટલક્રાફ્ટ્સ કંપનીમાં ‘આય બોલ્ટ’ બનાવવાનું કામ ચાલુ હતું. પરંતુ અમને ધાર્યા પ્રમાણે આ યંત્રભાગની ગુણવત્તા મળતી ન હતી. તેમજ આ યંત્રણ દરમિયાન કામગારોની સુરક્ષા બાબતે પણ અમે ચિંતિત તો હતા જ.

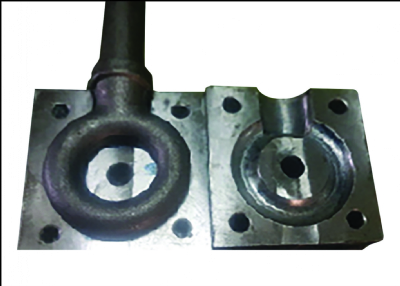

ચિત્ર ક્ર. 1 : યંત્રણ પહેલા અને યંત્રણ પછીનો આય બોલ્ટ

યંત્રણ દરમિયાન ઉદ્ભવનારી સમસ્યાઓ

1. માનવ કાર્યક્ષમતાની મર્યાદાને કારણે આય બોલ્ટ આ યંત્રભાગનું ઉત્પાદન અપેક્ષિત આવર્તન સમયગાળામાં (સાયકલ ટાઈમ) થતું ન હતું. અગાઉની પદ્ધતિમાં દર કલાકે 10 થી 12 યંત્રભાગ બનતા હતા, અને અમારી અપેક્ષા હતી, કલાકના 15 યંત્રભાગનું ઉત્પાદન કરવાની.

2. ચકની બૉડી કાસ્ટિંગમાં બનેલી હોવાથી ફોર્જિંગ ફેસ, ચક ફેસને અડવાથી 4 જૉ ચક ખરાબ થતા હતા.

3. ગુણવત્તામાં સાતત્યતા ન હતી.

જૂની પદ્ધતિમાં ચિત્ર ક્ર. 2 માં દર્શાવ્યા પ્રમાણે 4 જૉ વાળા મૅન્યુઅલ ચકમાં આય બોલ્ટ પકડીને તે પૂર્ણ અસેમ્બ્લી સી.એન.સી. ટર્નિંગ મશીનના 3 જૉ ચકમા પકડવામાં આવતી હતી.

ઉપર વર્ણવેલ દરેક સમસ્યાઓ પર વિચાર કરીને તેનું સમાધાન શોધવા માટે અમે કાયઝેન પદ્ધતિનો ઉપયોગ કરવાનું નક્કી કર્યું.

ચિત્ર ક્ર. 2 : 4 જૉ ચકમાં પકડાયેલ આય બોલ્ટ (જૂની પદ્ધતિ)

કાયઝેનનો ઉદ્દેશ

ઉત્પાદકતામાં સુધારણા, ગુણવત્તામાં સુધારો, સુરક્ષિતતા અને ગ્રાહકને સમયસર યંત્રભાગ મળે તે માટે પ્રક્રિયામાં જરૂરી સુધારા કરવા, એ કાયઝેનનનો મુખ્ય હેતુ છે.

કેમ કેમ વિશ્લેષણ (વ્હાય વ્હાય ઍનાલિસિસ)

જૂની પદ્ધતિનું અમે ‘કેમ કેમ વિશ્લેષણ’ કર્યું. તે કર્યા બાદ અમને નીચેની બાબતો ધ્યાનમાં આવી.

કેમ 1 : ઉત્પાદકતા કેમ ઓછી છે? યંત્રભાગની ગુણવત્તા અપેક્ષા પ્રમાણે ન હતી. કાર્યવસ્તુ લપસવાની (જૉબ સ્લિપેજ) સમસ્યા ઉદ્દભવતી હતી, જેના પરિણામે ઉત્પાદકતા ઓછી મળતી હતી.

કેમ 2 : આ સમસ્યાના ઉકેલ તરીકે સી.એન.સી. ટર્નિંગ મશીન પર યંત્રણ દરમિયાન ઓછા સ્તરના મશીનિંગ પૅરામીટરનો ઉપયોગ કરવામાં આવ્યો.

કેમ 3 : કાર્યવસ્તુ પકડવા માટે કામગારો હાથેથી જૉનું કલૅમ્પિંગ કરતા હતા. તે કારણે ઑપરેટર થાકી જતા હતા અને કામ અસુરક્ષિત રીતે થતું હતું.

કેમ 4 : અકાર્યક્ષમ પકડ . 2 જૉવાળા મૅન્યુઅલ કલૅમ્પિંગ ચકમાં પકડેલ બોલ્ટ, ચક સહિત 3 જૉ ઑટો કલૅમ્પિંગ ચકમાં પકડવામાં આવતા હતા. એ કારણે લેથ પર પકડવા માટે એકત્રિત વજન વધુ થતું હતું.

કેમ 5 : યંત્રભાગનો આકાર અનિયમિત હતો. તે કારણે તેનું વ્યવસ્થિતપણે પકડાવું અત્યંત જરૂરી હતું.

કાર્યઝેનની વિભાવના

કાર્યવસ્તુ પકડવા માટે વિશેષ ફિક્શ્ચર તૈયાર કરવા અને નિશ્ચિત કરેલ આવર્તન સમયગાળામાં ઉત્પાદન કરી, ઉત્પાદકતા અને સુરક્ષિતતામાં વધારો કરવો.

ઉપાય

તબક્કો 1

તબક્કો 2

તબક્કો 3

તબક્કો 4

તબક્કો 5

આ સમસ્યાનો ઉપાય શોધતી વખતે નીચેના મુદ્દા ધ્યાનમાં આવ્યા

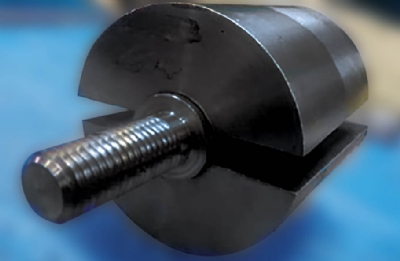

1. ફોર્જ કરવામાં આવેલ કાર્યવસ્તુની સપાટી પર અસમાનતા હોવાને કારણે આય બોલ્ટ મૅન્યુઅલ ચકમાં વ્યવસ્થિત પકડી શકાતો નથી. તે માટે ઘણો સમય અને શ્રમ ખર્ચ થાય છે.

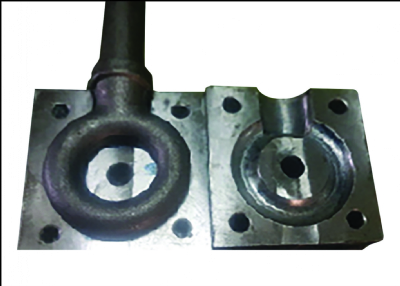

2. આ ટાળવા માટે આય બોલ્ટની મોટાભાગની સપાટી ફિક્શ્ચરના પ્રત્યક્ષ સંપર્કમાં હોય, એવું ફિક્શ્ચર બનાવવું જરૂરી છે.

3. આ હેતુ સર કરવા માટે તબક્કા 1 માં દર્શાવેલ બે ભાગમાં વિભાજીત કરવામાં આવેલ ફિક્શ્ચરની વિભાવનાએ આકાર લીધો.

4. ફિક્શ્ચરની બન્ને બાજૂના અંદરના ભાગમાં આય બોલ્ટ સરળતાથી બેસી શકે એવો ખાંચો બનાવવાથી, આપણને જોઈએ તેવી મજબૂત પકડ મળી શકશે એવો વિચાર કર્યો અને તે પ્રમાણે 3D પ્રોગ્રામિંગ કરીને ફિક્શ્ચરનું યંત્રણ કરવામાં આવ્યું.

5. ઑપરેટરની સુરક્ષિતતા, ઉત્પાદકતા અને ગુણવત્તા આ ત્રણ મહત્ત્વની બાબતો ધ્યાનમાં રાખીને તૈયાર કરાયેલ આ ફિક્શ્ચરને લીધે યંત્રણ દરમિયાન આય બોલ્ટ પકડવામાં સરળતા અને મજબૂતાઈ આવી.

6. કલૅમ્પિંગ કરવામાં માનવીય હસ્તક્ષેપ ઓછો થયો.

ફાયદાઓ

1. યંત્રભાગ ઊપરની પકડમાં (ગ્રિપ) સુધારો થયો. પકડ નિશ્ચિત અને મજબૂત થઇ. તે કારણે ઉપરી સ્તરના યંત્રણ પૅરામીટર વાપરવાનું શક્ય બન્યું.

2. ઉત્પાદકતામાં 25% નો વધારો થયો. દર કલાકે 12 મશીન પાર્ટની જગ્યાએ 15 યંત્રભાગનું ઉત્પાદન થવા લાગ્યું.

3. ઑપરેટરનો શ્રમ ઘણો ઓછો થઇ ગયો.

આ ફિક્શ્ચર અમે મશીન પર બેસાડ્યા પછી 400 યંત્રભાગનો એક બૅચ અમે તેના પર તૈયાર કર્યો. એમાં કાર્યવસ્તુ સરકવાને કારણે થતું રિજેકશન પૂર્ણપણે બંધ થઇ ગયું. સિવાય ગુણવત્તા બાબતે પણ કોઈ સમસ્યા નડી નહિ.

ગજાનન લુપણે, પ્રોટૉન મેટલક્રાફ્ટ્સ પ્રા. લિ. કંપનીનાં વ્યવસ્થાપકીય સંચાલક અને CEO છે અને યંત્રણ ક્ષેત્રમાં એમને 40 થી પણ વધુ વર્ષોનો અનુભવ છે.

9970098331

@@AUTHORINFO_V1@@