મિલિંગ ફિક્શ્ચર

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

જિગ અને ફિક્શ્ચર, લેખમાળાના પાછલા બે અંકોમાં (ધાતુકામ: એપ્રિલ અને મે 2021) આપણે જોયું કે હૉરિઝૉન્ટલ અને વર્ટિકલ મિલિંગ મશીન પર ફિક્શ્ચર કેવી રીતે કાર્ય કરે છે. આ લેખમાં હવે આપણે જોઈશું કે એક અલગ જ પ્રકારની યુનિવર્સલ મિલિંગ મશીન પર ફિક્શ્ચર કેવી રીતે કામ કરે છે.

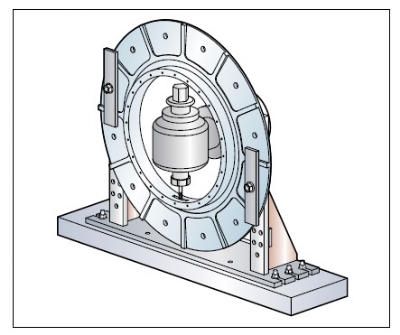

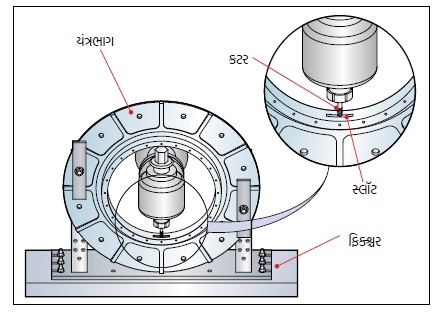

ચિત્ર ક્ર. 1 માં દર્શાવેલ યંત્રભાગ ઍલ્યુમિનિયમ ધાતુનો બનેલો છે. એનું વજન લગભગ 10 કિગ્રા. છે. આ યંત્રભાગની કાર્યપ્રણાલી સમજવા માટે ચિત્ર ક્ર. 2 જુઓ.

ચિત્ર ક્ર. 1 : યંત્રભાગ

ચિત્ર ક્ર. 2

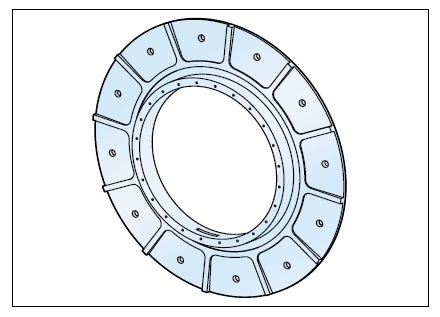

1. સૌ પ્રથમ બોઅરિંગ કરીને 413 મિમી. નો વ્યાસ તૈયાર કર્યો અને એ જ સેટિંગમાં ફેસ A નું યંત્રણ કરવામાં આવ્યું. એમ કરવાથી બોઅર અને ફેસ, બન્ને એકબીજાના લંબકોણે હોવાનું દર્શાયું. એ જ રીતે ફેસ A ની બાજૂમાં રહેલ બધા જ Ø419 મિમી., Ø436 મિમી., Ø476 મિમી. અને ચૅમ્ફરનું યંત્રણ પણ કરી લેવામાં આવ્યું. આ કાર્ય માટે યંત્રભાગને 457.8 મિમી. વ્યાસ પર પકડવામાં આવ્યો. મૂળ કાસ્ટિંગમાં આ વ્યાસ 462 મિમી. નો છે.

2. હવે 413 મિમી. વ્યાસના સંદર્ભ સાથે, એટલે એમાં લોકેટ કરીને યંત્રભાગ 510/530 આ ફેસ પર અડાડીને બીજી બાજૂની યંત્રણ પ્રક્રિયા પૂર્ણ કરવામાં આવી.

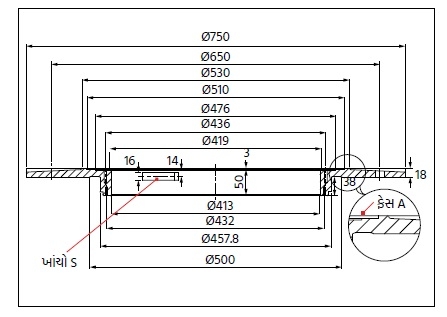

3. આ 413 મિમી. વ્યાસમાં યંત્રભાગ લોકેટ કરીને અને 12 રિબમાંથી એક રિબનું કોણીય સ્થાન (ઍન્ગ્યુલર લોકેશન) (ઓરિએન્ટેશન) લઈને, 18 મિમી. વ્યાસના 12 છિદ્ર બનાવી લીધા.

4. આગળના બધા કાર્યો, 18 મિમી. વ્યાસવાળા બે છિદ્રોમાં લોકેશન નક્કી કરી બનાવવામા આવ્યા જે ચિત્ર ક્ર. 3 માં લાલ રંગે દર્શાવવામાં આવ્યા છે.

ચિત્ર ક્ર. 3

અમે એ બધા કાર્યો, 413 મિમી. વ્યાસમાં લોકેટ કરીને અને 18 મિમી. વ્યાસના 1 છિદ્રનો ઉપયોગ કરીને (ઓરિએન્ટેશન) કરી શકીએ છીએ. પરંતુ, એમ કરવામાં ઉદ્ભવતી અડચણો નીચે મુજબ છે.

અ. 413 મિમી. વ્યાસનું મોટું લોકેટર બનાવવું પડશે, જેમાં વજન અને ખર્ચ, બન્ને વધી જશે.

બ. એનાથી પણ અગત્યની બાબત એ છે કે આ બધા ફિક્શ્ચરમાં, 413 મિમી. વ્યાસ પર યંત્રભાગ વારંવાર લોકેટ કરવાથી એ વ્યાસ બગડી જશે, કેમકે એ યંત્રભાગ ઍલ્યુમિનિયમ જેવી નરમ ધાતુનો બનેલો હોય છે. કેમકે ઑટોમોબાઇલ ક્ષેત્રમાં ઘણાં મહત્ત્વના યંત્રભાગ ઍલ્યુમિનિયમના બનેલા હોય છે, એમનું યંત્રણ કરતી વખતે આ બાબત હંમેશા ધ્યાનમાં રાખવી જોઈએ.

ક. જો લોકેશન, 413 મિમી. વ્યાસ પર લેવામાં આવે તો S ખાંચો (સ્લૉટ) બનાવવો શક્ય જ નથી.

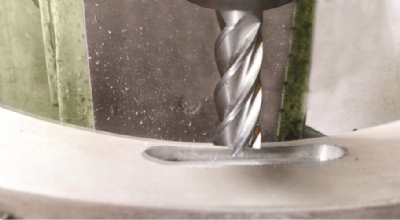

હવે આપણે એ જોઈએ કે S ખાંચો કેવી રીતે બનાવી શકાય. કેમકે આ ખાંચો વ્યાસની અંદર હોય છે, એટલે સામાન્ય હૉરિઝૉન્ટલ અને વર્ટિકલ મિલિંગ મશીન પર એ બનાવવો શક્ય ન હતો. એ જ બાબત આ કાર્યપ્રણાલીની સમસ્યા હતી. અમે એ સમસ્યાના નિવારણ માટે એક ફિક્શ્ચર બનાવ્યું.

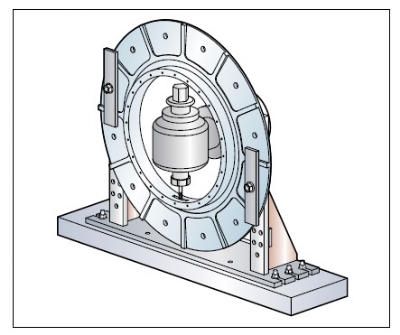

આ કામ કરવા માટે મશીનના હેડને 413 મિમી. વ્યાસના છિદ્રની અંદર લાવવું જરૂરી હતું. આ સુવિધા આપનારું મશીન ઉપલબ્ધ હતું. જો એ ઉપલબ્ધ ન હોત, તો ખાસ મિલિંગ ઍટૅચમેન્ટનો ઉપયોગ કરવો અનિવાર્ય થઈ જાત. આ યંત્રભાગની યંત્રણ પ્રક્રિયા ચિત્ર ક્ર. 4 માં દર્શાવવામાં આવી છે. ચિત્ર ક્ર. 5 માં ખાંચો અને કટરનું મોટું ચિત્ર દર્શાવવામાં આવ્યું છે, જેથી આપ એ બાબત સમજી શકો કે વાસ્તવમાં યંત્રણ કેવી રીતે કરવામાં આવે છે.

ચિત્ર ક્ર. 4 : યંત્રભાગ સાથે ફિક્શ્ચર

ચિત્ર ક્ર. 5 : સ્લૉટમાં કામ કરનાર કટર

ખાંચાની લંબાઈ (62 મિમી.) બનાવવા માટે (X અક્ષ) મશીનના બેડ પર રહેલ સ્ટૉપરનો ઉપયોગ કર્યો. ખાંચાની ઊંડાઈ માટે (Z અક્ષ) ડાયલ પર રીડિંગ સેટ કર્યું. ખાંચાથી ફેસ સુધીના અંતર માટે 14 મિમી. (Y અક્ષ) મશીનની સ્ટૉપરનો ઉપયોગ કર્યો.

ચિત્ર ક્ર. 6 : ફિક્શ્ચરમાં પકડવામાં આવેલ યંત્રભાગ

ચિત્ર ક્ર. 6 થી આપણે એ બાબત જાણી શકીએ છીએ કે ફિક્શ્ચરમાં યંત્રભાગ કેવી રીતે પકડવામાં આવ્યો છે. બે ક્લૅમ્પની મદદથી એને કસીને પકડવામાં આવે છે. ક્લૅમ્પ નટ લોકેટિંગ પિન પર કસીને બેસાડ્યું છે. પિનને જ થ્રેડિંગ કરવામાં આવેલ છે. પ્રથમ જરૂરી કામ એ કર્યું કે ખાંચો X અક્ષને સમાંતર બનાવ્યો. ચિત્ર ક્ર. 3 માં દર્શાવેલ લાલ રંગના છિદ્રોમાં લોકેટિંગ પિન બેસાડી દીધી. પરિપૂર્ણ (સચોટ) માપ માટે ત્રિકોણમિતિની મદદ લેવી પડશે.

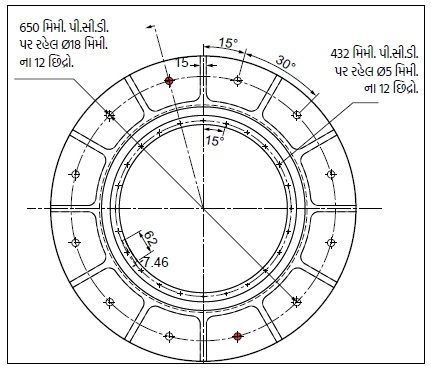

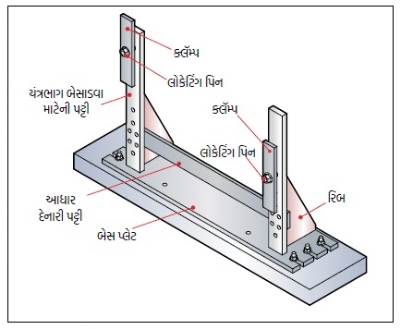

ચિત્ર ક્ર. 7 માં ફિક્શ્ચર દર્શાવેલ છે. હવે એના વિવિધ ઘટકોનું કાર્ય સમજીએ.

ચિત્ર ક્ર. 7 : ફિક્શ્ચર

1. બેસ પ્લેટ : આ પ્લેટ પૂર્ણ ફિક્શ્ચરનો આધાર છે. આ પ્લેટ પર, ફિક્શ્ચર ક્લૅમ્પિંગ માટે U આકારના ખાંચા આપવામાં આવ્યા છે. સાથે જ, ટેનન બેસાડવાથી ખાંચાનું સમાંતર યંત્રણ થાય છે. આ ફિક્શ્ચરની લંબાઈ વધુ હોવાથી એમા ટેનન ન લગાડવામાં આવે, તો પણ યંત્રભાગ પર રહેલ ખાંચો વધુ પડતો ત્રાંસો નહિ થાય. કેમકે ખાંચાની લંબાઈ તો માત્ર 62 મિમી. જ છે અને ફિક્શ્ચરની લંબાઈ 850 મિમી. છે.

2. રેસ્ટિંગ પ્લેટ (યંત્રભાગ બેસાડવાની પટ્ટી) : આ બન્ને ઊભી પટ્ટીઓ એક જ સમતલમાં બેસાડવામાં આવી હોય છે. યંત્રભાગ આ પટ્ટીઓને અડીને જ બેસે છે અને ક્લૅમ્પમાં પકડાય છે. આ સમતલ ટેનન ખાંચા થી સમાનાન્તર હોવું જરૂરી છે.

3. આધાર પટ્ટી (સપોર્ટ પ્લેટ) : આ પટ્ટી, યંત્રભાગને બેસાડવાની પટ્ટીને આધાર આપવા માટે ઉપયોગમાં લેવાય છે, જેને સ્ક્રૂ તથા ડૉવેલની મદદથી લગાડવામાં આવે છે.

4. લોકેટિંગ પિન : 18 મિમી. વ્યાસના બન્ને છિદ્રોમાં સ્થાન નિર્ધારિત (લોકેશન) કરવાથી સ્લૉટના માપમાં સુસંગતતા મળે છે. આ ફિક્શ્ચરમાં લોકેટિંગ પિનના બે કાર્ય છે.

અ. 18 મિમી. વ્યાસ પર યંત્રભાગ લોકેટ થાય છે.

બ. પિનની ઉપરના ભાગમાં થ્રેડિંગ આપેલ હોવાથી યંત્રભાગ ક્લૅમ્પ કરી શકાય છે.

5. ક્લૅમ્પ : બે ક્લૅમ્પની મદદથી યંત્રભાગને કસીને પકડવામાં આવે છે, જેથી યંત્રણ કરતી વખતે તે હલે નહીં.

6. રિબ : યંત્રભાગ જેની સાથે અડીને બેસતો હોય, તે બે ઊભી પટ્ટીઓને આધાર આપવાનું કામ રિબ કરે છે અને સાથે સાથે એની મજબૂતી પણ વધારે છે.

ઉપર વર્ણવેલ ફિક્શ્ચર વેલ્ડિંગ દ્વારા પણ તૈયાર કરી શકાય છે. પણ વેલ્ડિંગ કરતી વખતે ઉદ્ભવતી આંતરિક તાણને (ઇન્ટર્નલ સ્ટ્રેસ) કારણે ફિક્શ્ચરનો આકાર, અમુક સમય પસાર થયા બાદ બગડી જવાની શક્યતા હોય છે. ત્યાર પછી યંત્રભાગની ગુણવત્તાની કોઈ ખાતરી આપી શકાતી નથી. વેલ્ડિંગ દરમિયાન ઉદ્ભવનાર આંતરિક તાણ દૂર કરવા માટે સ્ટ્રેસ રિલીવિંગ પ્રક્રિયા કરવી પડે છે, જેથી ઉપર વર્ણવેલ કોઈપણ ખામી ન ઉદ્દભવે. પણ જો સ્ટ્રેસ રિલીવિંગ બરાબર ન થાય, તો ફિક્શ્ચરની ચોકસાઈમાં દોષ ઉદ્ભવી શકે છે. એટલા માટે, જે ફેક્ટરીમાં સ્ટ્રેસ રિલીવિંગ પ્રક્રિયા ઉપલબ્ધ ન હોય, ત્યાં વેલ્ડિંગ દ્વારા ફિક્ચર બનાવવાનું ટાળવામાં આવે છે.

આ ફિક્શ્ચરની સંરચના તથા તેનું નિર્માણ પુણે સ્થિત નિર્મલ એન્જિનિયરિંગના અવિનાશ દેશપાંડેના (સંપર્ક : 9890622855) સૌજન્યથી પ્રાપ્ત થયું છે. એમણે એક વિખ્યાત સરકારી કંપની માટે આ ફિક્શ્ચર બનાવ્યું છે.

હવે પછીના લેખમાં આપણે ડ્રિલિંગ ફિક્શ્ચર સંબંધી જાણકારી મેળવીશું. આ પ્રકારના ફિક્શ્ચરનો ઉપયોગ ઘણી વધુ માત્રામાં કરવામાં આવે છે અને ઘણા પ્રકારના ફિક્શ્ચર ઉપયોગમાં લેવાતા હોય છે. એટલા માટે આ બધી જાણકારી મેળવવાનો લાભ જરૂર થશે.

અજિત દેશપાંડેને જિગ અને ફિક્શ્ચરના ક્ષેત્રમાં 36 વર્ષનો અનુભવ છે.

આપે કિર્લોસ્કર, ગ્રીવ્ઝ લોમ્બાર્ડિની લિ., ટાટા મોટર્સ જેવી અલગ અલગ કંપનીઓમાં વિવિધ પદો પર કામ કર્યું છે.

ઘણી એન્જિનિયરિંગ કૉલેજોમાં આપ અતિથી પ્રાધ્યાપક છો.

9011018388

@@AUTHORINFO_V1@@