ફેસ મિલિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

કોઈપણ નિર્માતા, પ્રક્રિયા અથવા ઉત્પાદનની કિંમત ઘટાડવાની કોશિશ હંમેશાં કરે છે. કિંમત ઘણા પ્રકારે ઘટાડી શકાય છે, જેમ કે દરેક કાર્યક્ષેત્રમાં ઓછા કારીગરોથી કામ થઈ શકે એવી સુવિધા કરવી અથવા સમાન પ્રકારના યંત્રભાગ માટે યંત્રણ પ્રક્રિયાનું યોગ્ય સંયોજન (ચૅનલાઇઝેશન) કરવું વગેરે. યંત્રણ પ્રક્રિયા દ્વારા કાર્યવસ્તુમાંથી નિકળતાં મટિરિયલની માત્રા ઘટાડવાનું પણ શક્ય છે. તથા કાર્યવસ્તુના યંત્રણ માટે વપરાતા ટૂલિંગની કિંમત નિયમિતપણે ઘટાડવાનો પણ એક માર્ગ ઉપલબ્ધ છે. ઉત્પાદકતામાં વધારો કરવા માટે, પૅરામીટરને બદલવાની રીત અપનાવવાનો વિચાર પણ ઘણી વખત કરવામાં આવે છે. અદ્યતન તકનીકના ઉપયોગથી યંત્રણ ગતિ અને ફીડ વધારી શકાય છે. ઘણા નાના અને મધ્યમ ઉદ્યોગોમાં, વપરાયેલા કાર્બાઇડ ઇન્સર્ટ ફરીથી ગ્રાઇન્ડ કરવામાં આવે છે અને તેનો ઉપયોગ રફિંગ માટે અથવા પરંપરાગત મશીનો પર થાય છે.

સામાન્ય રીતે, વપરાયેલા ઇન્સર્ટને ફરીથી ગ્રાઇન્ડ કરવાની ભલામણ કરવામાં આવતી નથી, કારણ કે આનાથી ટૂલની આવરદામાં સુસંગતતા નથી રહેતી અથવા ટૂલ જલદી ટૂટી જાય છે. વપરાયેલા કાર્બાઇડ ઇન્સર્ટ ફરીથી ગ્રાઇન્ડ કરતી વખતે એને નુકસાન પહોંચી શકે છે અથવા ટૂલ પર અપેક્ષિત ટૉલરન્સ મેળવવું મુશ્કેલ થઈ શકે છે. પરિણામ રૂપે યંત્રણ વખતે યંત્રભાગ ઉપર ખોટી અસર થઈ શકે છે. નાના અને મધ્યમ ઉદ્યોગોમાં, વી.એમ.સી. ઉપર મિલિંગ પ્રક્રિયામાં કિંમત ઓછી કરવા માટે, ટર્નિંગ ઇન્સર્ટનો ઉપયોગ કરવાની એક ખોટી રીત અપનાવવામાં આવે છે. આ ઉત્પાદકતા અને ગુણવત્તાની સાતત્ય પર પ્રતિકૂળ અસર કરે છે.

અમારા એક ગ્રાહક, વાહન ઉદ્યોગ તથા અન્ય એન્જિનિયરિંગ ઉદ્યોગ માટે યંત્રભાગોનું ઉત્પાદન કરે છે, જેમ કે અલગ પ્રકારના બેઅરિંગ કૅપ, શાફ્ટ, હાઉસિંગ. આ ગ્રાહક પાસે સી.એન.સી. લેથ તથા વી.એમ.સી. છે અને તેઓ દર મહિને દરેક પ્રકારના 6,000 થી 10,000 સુધીના યંત્રભાગ બનાવે છે. મોટાભાગના યંત્રભાગ ફોર્જ્ડ સ્ટીલ, SG આયર્ન, કાસ્ટ આયર્ન, કાસ્ટ સ્ટીલ વગેરે ધાતુઓમાંથી બનાવેલાં હોય છે.

કેસ સ્ટડી

એક સાથે 8 બેઅરિંગ કૅપ ફિક્ષ્ચરમાં પકડીને વી.એમ.સી. ઉપર એનું યંત્રણ કરવામાં આવતું હતું. SG આયર્નના આ કૅપ ઉપર મિલિંગ, ડ્રિલિંગ, ચૅમ્ફરિંગ જેવી પ્રક્રિયાઓ કરવામાં આવતી હતી. અમે બેઅરિંગ કૅપ ઉપર થનારી મિલિંગ પ્રક્રિયા વિશે બધી જાણકારી લીધી, જેમાં ગ્રાહક ખાસ મિલિંગ ટૂલ (ચિત્ર ક્ર. 1) નો ઉપયોગ કરી રહ્યા હતા.

ચિત્ર ક્ર. 1 : SNMG 120412 કટર D50

જુની પધ્ધતિ

આ ટૂલ 8 ખૂણાવાળા ટર્નિંગ ઇન્સર્ટના (SNMG 120412) ઉપયોગથી બનાવવામાં આવ્યું છે. કટરમાં 4 પૉકેટ છે અને કટિંગ વ્યાસ 50 મિમી. છે. એનામાં ગ્રાહકને યંત્રભાગ ઉપર સારું ફિનિશ જોઇતું હતું. આ ઇન્સર્ટ અલગ અલગ યંત્રભાગોની (શાફ્ટ, અન્ય એન્જિનિયરિંગ યંત્રભાગ) ટર્નિંગ પ્રક્રિયામાં વપરાતું હતું.

ચિત્ર ક્ર. 2 : યંત્રભાગ

વર્તમાન ટૂલિંગની સમસ્યાઓ

1. યંત્રણ માટે વધુ સમય

2. ઉત્પાદકતા અને ગુણવત્તામાં નિયમિતતા નથી

3. ટૂલની આવરદા ઓછી

4. સપાટીનું ખરાબ ફિનિશ

5. ટૂલ રનઆઉટની સમસ્યા

નવી પધ્ધતિ

અમે આ સમસ્યા પર એક સંપૂર્ણપણે અલગ ઉપાય સૂચવ્યો. ગ્રાહકને 42° થી 45° નો એન્ટ્રી ચૅમ્ફર અને સારી સપાટીનું ફિનિશ અપેક્ષિત હતું. 8 ખૂણાવાળા વર્તમાન ઇન્સર્ટમાં ખૂણાઓની ત્રિજ્યા 1.2 મિમી. છે અને એનો પ્રવેશ કોણ 45° છે. ખૂણાની ત્રિજ્યા વધુ હોવાથી તેમજ તેમાં ઘસારો પડી ગયા પછી, મશીન ઉપર ઘણીવાર વધુ ભાર પડે છે અને સપાટીય ફિનિશ ઉપર તેની અસર થાય છે.

યંત્રભાગ : બેઅરિંગ કૅપ

ધાતુ : S.G. આયર્ન

(કઠણપણું 180 – 220 BHN)

પ્રક્રિયા : ફિનિશ મિલિંગ

મશીન : વી.એમ.સી.

નવી પધ્ધતિમાં , અમે 16 ખૂણાવાળા અષ્ટકોણીય ઇન્સર્ટનો ઉપયોગ કરવાનું નક્કી કર્યું. કેમકે કાપાની પહોળાઈ ફક્ત 26 મિમી. હતી, કટરનો વ્યાસ 50 મિમી. હોવો જરૂરી ન હતો. એટલે 40 મિમી. વ્યાસના કટરનો ઉપયોગ કર્યો. પૉકેટની સંખ્યા ઓછી એટલે કે 3 રાખી. ઇન્સર્ટના ખૂણાની ત્રિજ્યા 0.8 મિમી. રાખવાથી યંત્રણનો ભાર ઓછો થયો અને સપાટીય ફિનિશમાં સાતત્યતા પ્રાપ્ત થઈ.

16 ખૂણાવાળો ઇન્સર્ટ ONMU 050508 M

43° ઍપ્રોચ ONMU કટર

ONMU 050508 ઇન્સર્ટની ખાસિયતો

1. 16 કટિંગ ધાર (એજ)

2. સ્કૂની મદદથી ખૂણાઓનું મજબૂત કલૅમ્પિંગ

3. ઇંડેક્સિંગ અને સામાન્ય ઉપયોગ માટે સરળ

4. ફીડ રેટ વધારે રાખીને યંત્રણ કરવાની ક્ષમતા

5. યંત્રણનો ભાર ઘટાડવામાં ઇન્સર્ટની વિશેષ ભૂમિતિની મદદ મળવાની સંભાવના

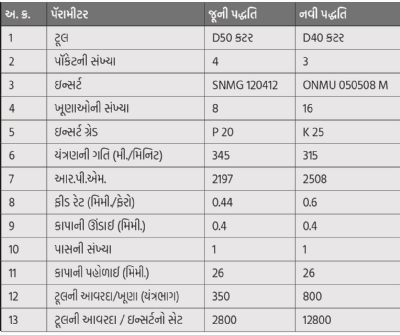

કોષ્ટક ક્ર. 1 : જૂની તથા નવી પધ્ધતિમાં ટૂલના પૅરામીટર

નવી પધ્ધતિથી થયેલા ફાયદા

1. ટૂલની આવરદા વધી ગઈ

2. ઉત્પાદકતામાં 17% નો વધારો થયો

3. યંત્રભાગ દીઠ ખર્ચ (CPC) 19% થી ઘટ્યો

4. સપાટીય ફિનિશમાં સાતત્યતા પ્રાપ્ત થઈ

વિજેન્દ્ર પુરોહિત ટૂલિંગ વિષયના નિષ્ણાત છે.

તેઓ મશીન ટૂલ તથા કટિંગ ટૂલ ડિઝાઇનમાં 20 થી વધુ વર્ષોનો અનુભવ ધરાવે છે.

9579352519

@@AUTHORINFO_V1@@