કૉમ્બિનેશન બોઅરિંગ ટૂલ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ઔરંગાબાદ સ્થિત અમારી ગૌરવ એન્જિનિયર્સ કંપની દ્વારા અમે છેલ્લા 26 વર્ષથી ટૂલિંગ ક્ષેત્રમાં ગ્રાહકોને નિરંતર સેવા આપી રહ્યા છીએ. અહીં કાર્યવસ્તુ પર બનાવવામાં આવેલ છિદ્ર, બોઅરિંગ પ્રક્રિયા દ્વારા ફિનિશ કરવામાં આવે છે. પ્રસ્તુત લેખમાં ટૂલિંગના અલગ અલગ વિકલ્પો અને બોઅરિંગ પ્રક્રિયાની મૂળભૂત જાણકારી આપવામાં આવી છે, જેથી આ પ્રક્રિયા સુલભ તથા કિફાયતી સાબિત થઈ શકે.

બોઅરિંગ

બોઅરિંગમાં પહેલાં સેમી-ફિનિશિંગ અને પછી ફિનિશિંગ કરવામાં આવે છે. સી.એન.સી. ટર્નિંગ પર બોઅરિંગ કરતી વખતે સામાન્ય બોઅરિંગ બાર દ્વારા જ બોઅરિંગ કરવામાં આવે છે, કેમકે સી.એન.સી. ટર્નિંગ સેન્ટરમાં જ સેમી-ફિનિશિંગ ઑપરેશન અર્થાત આંતરિક ટર્નિંગ થવાને કારણે અલગ અલગ વ્યાસ માટે એક જ બોઅરિંગ બાર (ચિત્ર ક્ર. 1) નો ઉપયોગ કરી શકાય છે. અલગ અલગ આકારોના રફ બોઅર માટે એક અને કદાચ સેમીફિનિશિંગ માટે પણ એ જ બોઅરિંગ બારનો ઉપયોગ લેથ પર કરી શકાય છે. પણ એ જ કામ વી.એમ.સી., એચ.એમ.સી. અથવા એસ.પી.એમ. પર કરવામાં આવી રહ્યું હોય, તો સેમિફીનિશિંગ માટે અલગ બોઅરિંગ બારની જરૂર પડે છે. સેમીફિનિશિંગ બોઅરિંગ બારની બે ડિઝાઈન હોય છે, ફિક્સ ટાઈપ પૉકેટ ડિઝાઈન અને કાર્ટ્રિજ ટાઈપ (ચિત્ર ક્ર. 2).

ચિત્ર ક્ર. 1 : બોઅરિંગ બાર

ચિત્ર ક્ર. 2 : કાર્ટ્રિજ

ફિક્સ ટાઈપ પૉકેટ ડિઝાઈનમાં સાઈડ લૉક હોલ્ડર અથવા 7/24, BT40, BT50 ટેપર હોય છે. એના પાછળના પુલ સ્ટડને મશીનમાં બેસાડવામાં આવે છે. આમાં જો 7/24 ટેપરનો ઉપયોગ કરવામાં આવ્યો હોય, તો ઇન્સર્ટ ખરાબ થવાથી આખું ટૂલ ફેંકી દેવું પડે છે. આ કારણે આવી જગ્યાએ બીજા અર્થાત કાર્ટ્રિજ ટાઈપ ડિઝાઈનને પ્રાથમિકતા આપવામાં આવે છે. 10 મિમી. થી 25 મિમી. વ્યાસ સુધી એકલ (સિંગલ) કાર્ટ્રિજ ઉપયોગમાં લઈ શકાય છે. વ્યાસ 26 મિમી. અથવા એનાથી વધુ હોય તો 2 કાર્ટ્રિજ લગાડી શકાય છે. 2 કાર્ટ્રિજ લગાડવાથી ફીડ રેટ વધે છે, એ સાથે યંત્રણ ગતિ પણ બમણી થઈ જાય છે. 2 કાર્ટ્રિજ લગાડવાથી કટિંગ બળ (કટિંગ ફોર્સ) સંતુલિત થઈ જાય છે.

બોઅરિંગ ટૂલની પસંદગી

બોઅરિંગ કરતી વખતે -ve અને +ve ઇન્સર્ટનો ઉપયોગ કરવામાં આવે છે. -ve રેક માટે ન્યૂટ્રલ ઇન્સર્ટ (CNMG, TNMG) નો ઉપયોગ પણ કરવામાં આવે છે. બોઅરિંગ કરતી વખતે શક્ય હોય ત્યાં સુધી +ve ઇન્સર્ટ (CCMT, TCMT, TPMT) નો ઉપયોગ કરવાની સલાહ આપવામાં આવે છે. એનાથી બોઅરિંગ કરવામાં આવેલ સપાટી પર ઉત્તમ ફિનિશ મળી શકે છે. પણ યંત્રણનો ખર્ચ ઘટાડવા માટે ન્યૂટ્રલ ઇન્સર્ટનો ઉપયોગ કરવામાં આવે છે. TNMG ના ઉપયોગથી બન્ને બાજૂથી 6 ખૂણા મળે છે. એનાથી વિપરીત, TCMT ના ઉપયોગ થી 3 ખૂણા જ મળે છે. એટલા માટે સેમિફીનિશિંગ માટે -ve અને પૂર્ણ ફિનિશિંગ માટે +ve ઇન્સર્ટનો ઉપયોગ કરવાની સલાહ આપી વચ્ચેનો માર્ગ કાઢવામાં આવે છે.

બોઅરિંગ માટે ઓછામાં ઓછું મટિરિયલ રાખવાનો આગ્રહ રાખવામાં આવે છે. બોઅરિંગ પ્રક્રિયામાં ફિનિશિંગ માટે ઘણી વાર ડાયમંડ અથવા CBN ઇન્સર્ટ ઉપયોગમાં લેવાય છે. આ ઇન્સર્ટ અત્યંત મોંઘા હોય છે. જેટલું વધારે મટિરિયલ કાઢવામાં આવે, તેટલી ઇન્સર્ટની આયુ ઘટે છે અને સાથે એના ઈન્ડેક્સિંગની સંખ્યા પણ વધે છે. ઈન્ડેક્સિંગ વધવાને કારણે ફરીથી સેટિંગ કરવું પડે છે. એનાથી બચવા માટે ઘણીવાર માત્ર 0.1 મિમી. મટિરિયલ ફિનિશ બોઅરિંગ માટે રાખવામાં આવે છે. કાર્બાઈડ અથવા ડાયમંડ ઇન્સર્ટની ત્રિજ્યા અનુસાર ફિનિશિંગ માટે રાખવાનો સ્ટૉક નક્કી કરવામાં આવે છે. જેમ કે, જો 0.4 મિમી. ત્રિજ્યાનું ઇન્સર્ટ હોય, તો 0.4 મિમી. થી ઓછામાં ઓછી અડધી અર્થાત 0.2 મિમી. ઊંડાઈનો કાપો મળવો જોઈએ. ફિનિશિંગ માટે 50 માઈક્રોન મટિરિયલ રાખવામાં આવેલ હોય તો કટિંગ એજ વધુ ધારદાર હોવી જરૂરી છે, નહીતર માત્ર રબિંગ જ થાય છે. એટલે, જો 50 માઈક્રોન ટૉલરન્સ રાખવું હોય તો 0.2 મિમી. ત્રિજ્યાનો ઉપયોગ કરવો જરૂરી છે. એક મહત્ત્વપૂર્ણ બાબત, આમાં લંબગોળાઈની (ઓવ્હૅલિટી) સંભાવના વધુ હોય છે. અલાઉન્સ જેટલો વધુ એટલો જ લંબગોળાઈમાં ઓછો ફરક પડે છે.

કૉમ્બિનેશન બોઅર

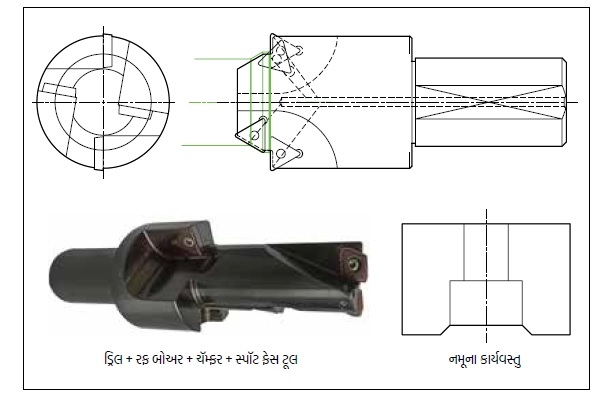

ડિઝાઇનમાં જ્યારે એક જ અક્ષ પર એકથી વધુ વ્યાસનું બોઅરિંગ કરવાનું હોય, ત્યારે જરૂરી ઇન્સર્ટ એક જ બોઅરિંગ ટૂલ પર બેસાડીને કૉમ્બિનેશન બોઅરિંગ ટૂલ (ચિત્ર ક્ર. 3) બનાવવામાં આવે છે. એ સ્થાને ચૅમ્ફરિંગવાળી કાર્ટ્રિજ પણ બેસાડી શકાય છે. કૉમ્બિનેશન યંત્રણ માટે સૌથી પહેલા યંત્રભાગનું ડ્રૉઇંગ તૈયાર કર્યા પછી એનું મૉડલ બનાવવામાં આવે છે. ત્યાર પછી વાસ્તવિક પરીક્ષણ કર્યા બાદ ગોઠવણીનો અંદાજ લઈ યોગ્ય કૉમ્બિનેશન ટૂલ બનાવવામાં આવે છે.

ચિત્ર ક્ર. 3 : કૉમ્બિનેશન બોઅરિંગ બાર ટૂલનું લાક્ષણિક ચિત્ર, ફોટો અને નમૂના કાર્યવસ્તુ

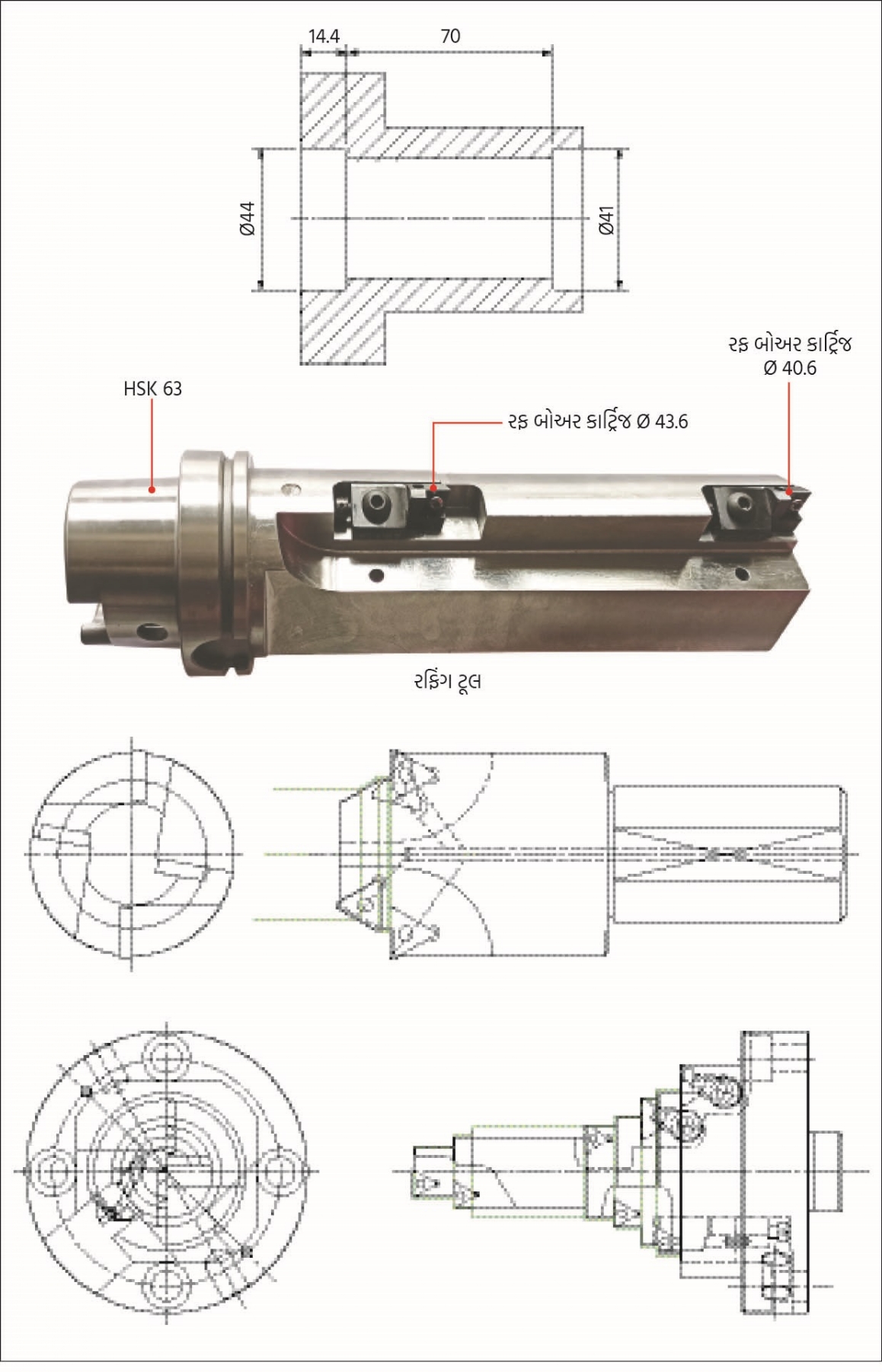

રફ બોઅરિંગ

રફ બોઅરિંગ સૌથી સરળ બોઅરિંગ કહી શકાય છે. એમાં ફિનિશ અથવા માપન ટૉલરન્સના જટિલ નિયમો નથી હોતા. છતાં પણ આ બોઅરિંગ માટે ટૂલનું ડાયનેમિક બૅલન્સિંગ કરવું લાભદાયક સાબિત થાય છે, કેમકે રફ બોઅરિંગની ગુણવત્તા પર ફિનિશ બોઅરની ગુણવત્તા નિર્ભર કરે છે. એક બીજી વાત, બૅલન્સિંગ બરાબર ન હોય તો આકારની સાતત્યતામાં ફરક પડી શકે છે અને સ્પિન્ડલની આવરદામાં સમસ્યા ઉદ્ભવી શકે છે.

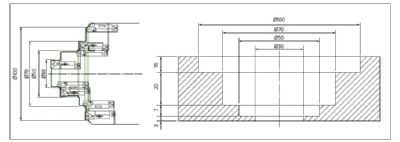

સ્ટેપ બોઅરિંગ

જ્યારે એક જ સમયે અલગ અલગ વ્યાસોનું બોઅરિંગ કરવાનું હોય, ત્યારે એ સવાલ ચોક્કસ ઉદ્દભવે છે કે આવા વખતે એક જ સમયે કેટલા સ્ટેપ કરી શકાય? ઉદાહરણ તરીકે, જો કોઈપણ બોઅરને, એક જ અક્ષ પર 100 મિમી., 70 મિમી., 50 મિમી. અને 30 મિમી. એમ કુલ 4 વ્યાસ છે. એમને ચૅમ્ફર અને એમની 10 મિમી., 20 મિમી., 7 મિમી. અને 3 મિમી. ની જેટલી લંબાઈ (ચિત્ર ક્ર. 4) આપનાર યંત્રણ કરવા માટે, એક જ ટૂલ પર અપેક્ષિત લંબાઈના હિસાબે દર્શાવેલ વ્યાસ સંબંધી સ્થાન પર ઇન્સર્ટ દ્વારા કૉમ્બિનેશન ટૂલ બનાવી શકાય છે. એટલા માટે જેટલા ઇન્સર્ટ એટલા જ કાર્ટ્રિજ લગાડવા માટે, ટૂલ પર તેટલા જ સ્લૉટ બનાવવા પડે છે. જેમકે 50 મિમી. ના વ્યાસ માટે ચૅમ્ફરનો એક, બોઅરનો એક, બીજા વ્યાસના બોઅર તથા ચૅમ્ફર માટે કાર્ટ્રિજ એક બૉડી પર લગાડવામાં આવે છે. કાર્ટિજની સંખ્યા વ્યાસ પર નિર્ભર કરે છે, કેમકે ઓછા વ્યાસ પર વધારે કાર્ટ્રિજ લગાડતી વખતે એ જોવું પડે છે, કે કાર્ટ્રિજ એકબીજાને અડતા તો નથી. બધા વ્યાસનું યંત્રણ એક સાથે કરતી વખતે કટર બૉડીના મટિરિયલમાં કોઈ જાતના બદલાવની જરૂર નથી પડતી. દરેક વ્યાસ માટે યંત્રણ ગતિ અલગ અલગ હોવાને કારણે સરેરાશ ગતિએ જ કાર્ય કરવાનો નિર્ણય ટૂલના વપરાશકર્તા કરે છે.

ચિત્ર ક્ર. 4 : સ્ટેપ બોઅરનું લાક્ષણિક ટૂલ અને નમૂના કાર્યવસ્તુ

ફિનિશ બોઅરિંગ

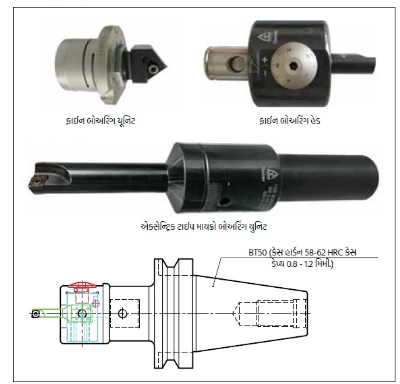

ફિનિશ બોઅરિંગમાં 3 મિમી. થી વધુ વ્યાસનું ફાઈન બોઅરિંગ કરી શકીએ છીએ. એ માટે ફાઈન બોઅરિંગ હેડનો (ચિત્ર ક્ર. 5) ઉપયોગ કરવામાં આવે છે. ફાઈન બોઅરિંગ હેડમાં ટૂલ હેડ અને 7/24 નું ઍડૉપ્ટર, એવી ગોઠવણ હોય છે. હેડમાં નાનું ટૂલ નાખવામાં આવે છે. તેમાં એકબીજામાં બેસે એવા બે સિલિન્ડર હોય છે. બાજૂમાં આપેલ ઍલન સ્ક્રૂ દ્વારા સિલિન્ડર ઉપર નીચે થઈ શકે છે, જે ટૂલની કેન્દ્રરેખા (સેંટર લાઈન) સરકાવવામાં મહત્ત્વની ભૂમિકા ભજવે છે. સેન્ટર લાઈન સરકવાથી વ્યાસ ઓછો-વત્તો થાય છે. એક ડિવિઝન ફેરવવાથી વ્યાસ 2 માઈક્રોન જેટલો ઍડજસ્ટ કરી શકાય છે.

ચિત્ર ક્ર. 5 : ફાઈન બોઅરિંગ યુનિટ સંકલ્પના ચિત્ર

વાહન ઉદ્યોગમાં અથવા માસ પ્રોડક્શનમાં ઇન્સર્ટ ટાઈપ માયક્રો બોઅરિંગ યૂનિટ (ચિત્ર ક્ર. 5) અથવા ફાઈન બોઅરિંગ યુનિટનો ઉપયોગ કરવામાં આવે છે. ફાઈન બોઅરિંગ હેડ, બોઅરિંગ યુનિટમાં બેસાડવામાં આવે છે. એમાં લંબાઈ અને વ્યાસના ઍડજસ્ટમેન્ટ માટે વધારાના રૉડ નાખીને ટૂલને ઍડજસ્ટ કરવામાં આવે છે. યુનિટ પર થનાર ડાયલના ઉપયોગથી 2 માયક્રૉન રેડિયલ એડજસ્ટમેન્ટ મળી શકે છે, પણ એના માટે લઘુત્તમ 19 મિમી. નો વ્યાસ જરૂરી હોય છે. માસ પ્રોડક્શન માટેના ફાઈન બોઅરિંગમાં આ ડિઝાઈનનો સૌથી વધુ ઉપયોગ કરવામાં આવે છે. એમાં જરૂરિયાત અનુસાર એટલે ± 10 માયક્રૉન ફિનિશ ટૉલરન્સ મળી શકે છે. ફાઈન બોઅરિંગ માટે 99.9% +ve ઇન્સર્ટનો ઉપયોગ કરાવો જોઈએ કેમકે કોઈપણ ફાઈન બોઅરિંગ યુનિટમાં ન્યૂટ્રલ ઇન્સર્ટનો ઉપયોગ કરવામાં નથી આવતો. +ve ઇન્સર્ટના ઉપયોગથી ચૅટર તથા કંપન, બન્ને ઘટીને ઉત્તમ ફિનિશ મળી શકે છે. એમાં શીતકનો ઉપયોગ કરવામાં આવે છે.

માયક્રો બોઅરિંગ બાર અને ફાઈન બોઅરિંગ બારમાં કોઈ ફરક નથી. એને FBU એટલે ફાઈન બોઅરિંગ યુનિટ અથવા MBU એટલે માઈક્રો બોઅરિંગ યુનિટના નામે જાણવામાં આવે છે. એમાં ટૂલ પ્રીસેટર ન હોય તો પણ એનું સેટિંગ સરળ હોય છે.

ઉદાહરણ 1

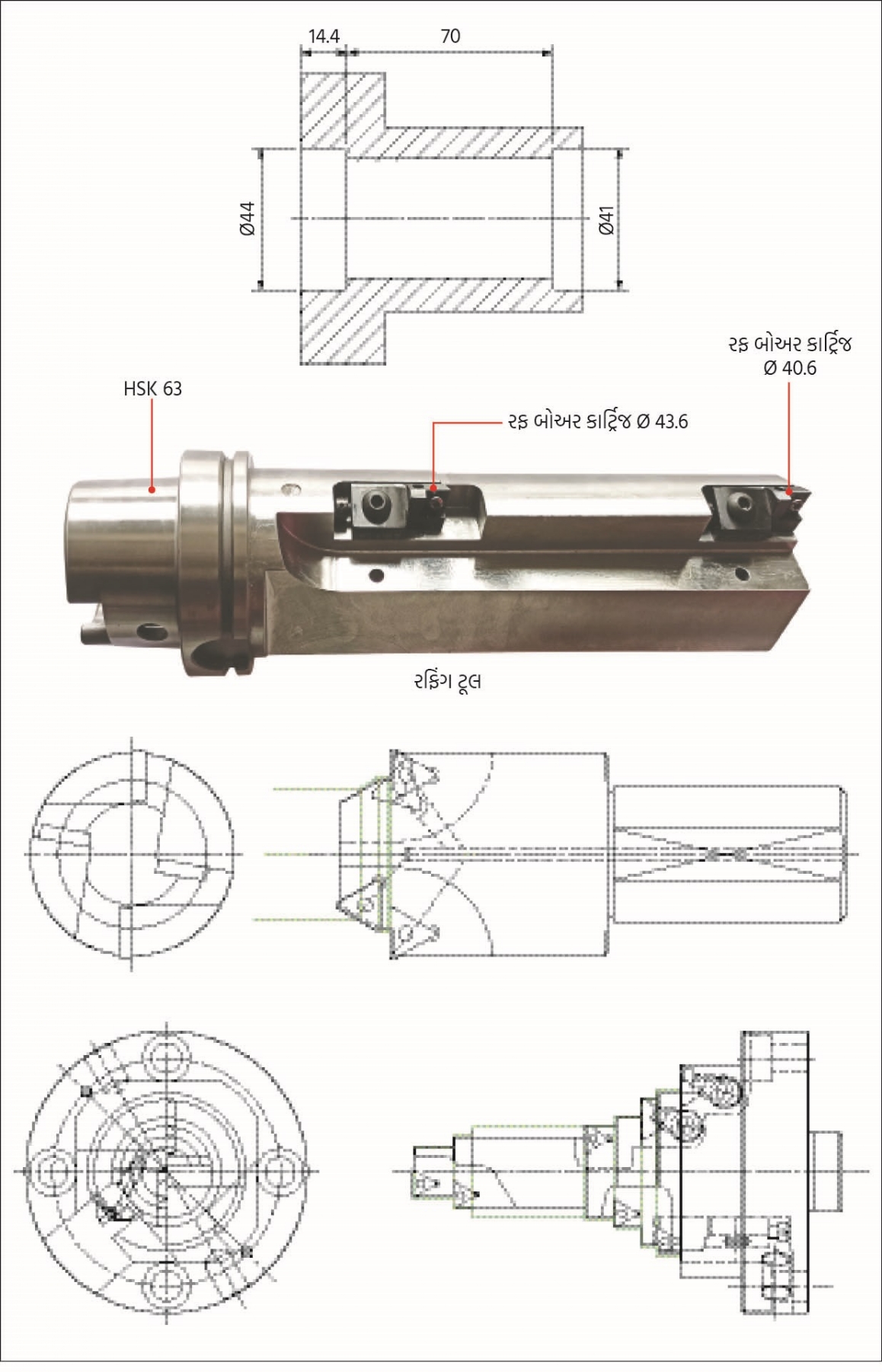

ચિત્ર ક્ર. 6 : સેંટર બ્લૉક સિલિન્ડરનું ઇનલેટ અને એ માટે બનાવવામાં આવેલ કૉમ્બિનેશન ટૂલ

ટૂ વ્હીલરના સેંટર બ્લૉક સિલિન્ડરના ઇનલેટનું (ચિત્ર ક્ર. 6) યંત્રણ કરતી વખતે બોઅરિંગ કરવું જરૂરી હતું. એના બધા પરિમાણોનું યંત્રણ એક જ સમય પર કરવામાં આવે છે. એ કામને સરળ બનાવવા માટે અમે એક રફિંગ ટૂલ (ચિત્ર ક્ર. 6) બનાવીને આપ્યું. એમાં 7 પૉકેટ હોય છે, જેમની લંબાઈમાં 50 થી 20 માઈક્રોનથી પણ ઓછો તફાવત હોય છે. આ ટૂલ પછી ફિનિશિંગ ટૂલનો ઉપયોગ કરવામાં આવે છે. અમારા ગ્રાહકના પ્રથમ મશીનમાં 19 થી 27.4, એમ બે પૉકેટ હતા. એના પછી 80 નો સ્પૉટ ફેસ અલગથી બનાવવામાં આવતો હતો અને 35, 41.4, 62 તથા 55 વ્યાસ માટે અલગ મશીનનો ઉપયોગ કરાતો હતો. એટલે, કુલ 3 મશીનના ઉપયોગ પછી, અંતે 80 ના કટરથી ફેસિંગ કરવામાં આવતું હતું. ત્યાર પછી એમણે એક એસ.પી.એમ. બનાવીને અમને પૂછ્યું કે એના માટે ક્યું કૉમ્બિનેશન થઈ શકે. ત્યારે અમે એમને એક કૉમ્બિનેશન ટૂલ (ચિત્ર ક્ર. 6) બનાવીને આપ્યું. એમના વર્તમાન મશીનની રચના બદલી, એક જ મશીન પર બે સ્પિન્ડલ હેડ બેસાડવાની સુવિધા ઉમેરી આપી. ઑટો સ્પિન્ડલ યંત્રણના ઉપયોગથી, બે હેડ પર બે, એમ કુલ 4 બોઅરિંગ બાર ચાલી શકે તેવી વ્યવસ્થા કરવામાં આવી. એનાથી એક જ મશીન પર એક જ સમયે 4 કાર્યવસ્તુનું બોઅરિંગ કરવું શક્ય બન્યું. એની પાસે જ ફિનિશ બોઅરિંગ મશીન મુકવામાં આવ્યું. પહેલા એમની પાસે બે મશીન હતાં, જેમાં બે બોઅરિંગ અને 19 મિમી. ના વિશેષ રીમર હતા. અમે એ બધા મશીન એક જ જગ્યાએ મૂક્યા. એમાં યંત્રભાગ પર ચૅમ્ફરિંગ પણ કરવામાં આવતું હતું, જેના માટે એક અલગ મશીન હતું. એ કામ પણ કૉમ્બિનેશન ટૂલ દ્વારા થવા લાગ્યું હોવાથી, હવે 6 મશીનને બદલે માત્ર 2 જ મશીનથી બધું કામ થવા લાગ્યું. એ કારણે દરેક યંત્રભાગના નિર્માણમાં ગ્રાહકના દોઢ થી બે કલાક બચવા લાગ્યા. આનાથી સેટિંગના સમયમાં પણ બચત થતી હોવાનું નોંધાયું, ટૉપ કલૅમ્પિંગની જગ્યાએ સ્ક્રૂ કલૅમ્પિંગ કરવામાં આવ્યું.

ઉદાહરણ 2

ચિત્ર ક્ર. 7 : કૉમ્બિનેશન ટૂલ

અમારા એક ગ્રાહક, પ્લેન બોઅરિંગ બારના ઉપયોગથી એસ.પી.એમ. પર કાર્યવસ્તુનું યંત્રણ કરતા હતા. રેગ્યુલર બોઅરિંગ બાર વડે રફિંગ, સેમીફિનિશ તથા ચૅમ્ફર થતું હતું. અમે એક ઇન્સર્ટ એમાં ઉમેર્યું કેમકે, બૅક ચૅમ્ફર માટે એક મશીન પર ત્રણ ઑપરેશન કરવા પડતા હતા. એમની પાસે એવા 6 સેટઅપ હતા. અમે બનાવેલ કૉમ્બિનેશન ટૂલમાં એક બૅક ચૅમ્ફર ઇન્સર્ટ ઉમેરવામાં આવ્યું. આ ટૂલને કારણે અલગથી થનાર ચૅમ્ફરિંગનું કામ બંધ થઈ ગયું. જે આવર્તન સમયમાં અન્ય બોઅરિંગ કામ થતા હતા, એ જ સમયમાં બૅક ચેમ્ફરિંગ પણ થવા લાગ્યું. એ સુધારાને જાણવા માટે આ QR કોડ તમારા મોબાઈલ પર સ્કૅન કરો. ચિત્ર ક્ર. 7 માં દર્શાવેલ ટૂલમાં ઉપયોગ કરેલ ઇન્સર્ટનું વર્ણન આગળ આપવામાં આવ્યું છે.

1. રફિંગ ઇન્સર્ટ

2. ફિનિશિંગ ઇન્સર્ટ

3. સેમી-ફિનિશિંગ ઇન્સર્ટ

4. બૅક ચૅમ્ફરિંગ ઇન્સર્ટ

આમ કરવાથી આવર્તન સમય સાથે સાથે માનવીય શ્રમશક્તિની પણ બચત થઈ ગઈ.

ગિરીશ ફડકે મેકૅનિકલ એન્જિનિયર છે. એમણે 6 વર્ષ ટાટા મોટર્સમાં કામ કર્યું છે. પાછલા 26 વર્ષથી તેઓ ઔરંગાબાદ સ્થિત ગૌરવ એન્જિનિયર્સના ડાયરેક્ટર છે.

9225641450

@@AUTHORINFO_V1@@