ટર્નિંગ સેન્ટર ઉપર ડ્રિલિંગ અને બોઅરિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

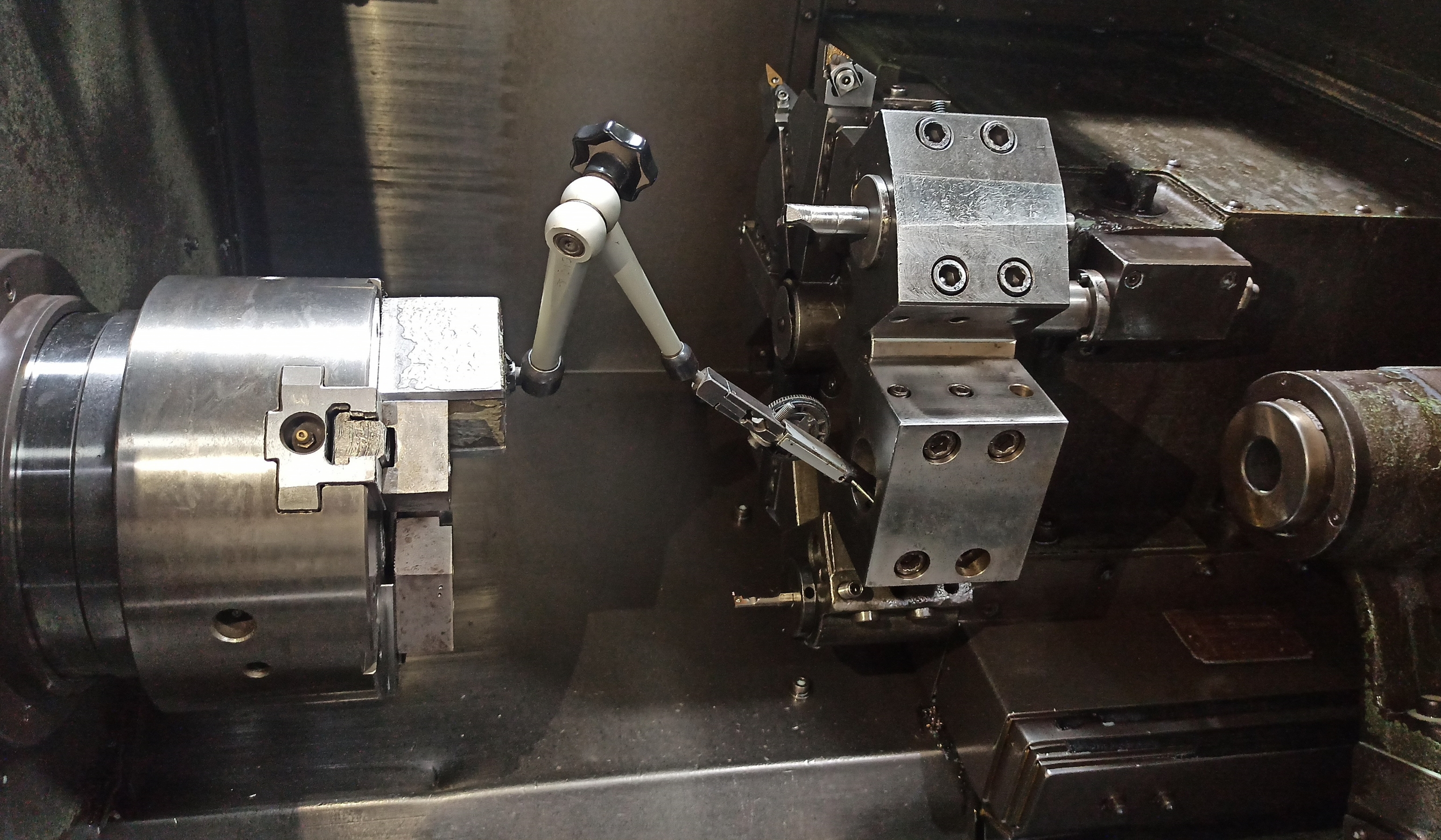

જેમ આપ સૌ જાણતા જ હશો, કે ડ્રિલિંગ અને બોઅરિંગ એ સી.એન.સી. લેથ પર હંમેશા કરવામાં આવતી ક્રિયાઓ છે. આ લેખમાં, અમે આ કાર્યો કરવા માટે વપરાતી વિશિષ્ટ પદ્ધતિઓ અને તેમની પાછળના કારણોની ટૂંકમાં સમીક્ષા કરીશું. ચિત્ર ક્ર. 1 માં ડ્રિલિંગ અને બોઅરિંગનું સામાન્ય સંકલ્પના ચિત્ર આપેલ છે. હવે તે જ કાર્ય એક ટર્નિંગ સેંટર પર કરવા વિશેની કેટલીક મહત્વપૂર્ણ બાબતો પર આપણે ચર્ચા કરીશું.

ચિત્ર ક્ર. 1 : ડ્રિલિંગ + બોઅરિંગનું કલ્પનાત્મક ચિત્ર

1. ટર્નિંગ સેન્ટર દ્વારા અપેક્ષિત ભૌમિતિક ચોકસાઈ

ડ્રિલિંગની સમગ્ર લંબાઈમાં, ડ્રિલનો અક્ષ કાર્યવસ્તુના પરિભ્રમણ (રેવોલ્યુશન) અક્ષને અનુરૂપ હોવો જોઈએ. ડ્રિલિંગ સરળતાથી થવા માટે આ સૌથી મહત્વપૂર્ણ આવશ્યકતા છે. ડ્રિલિંગ મશીનમાં આ આપમેળે થતું હોય છે. પણ ટર્નિંગ સેંટરમાં, સ્પિન્ડલનો અક્ષ એ પરિભ્રમણનો અક્ષ હોય છે, જ્યારે ટરેટના ઓરિએન્ટેશન અને સ્થાન દ્વારા ડ્રિલનો અક્ષ નક્કી થાય છે. તેથી, ડ્રિલિંગ શરૂ કરતા પહેલા આપણે આગલા બે ભૌમિતિક ત્રુટિઓને સુધારવાની જરૂર છે.

1.1. ડ્રિલનો અક્ષ સ્પિન્ડલના અક્ષથી સમાંતર ન હોવો

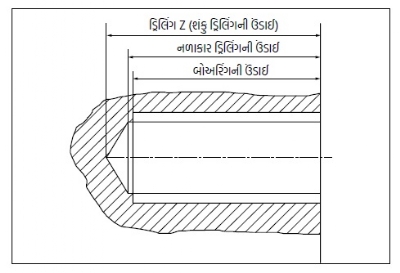

જે મશીનો પર હંમેશા ઉત્પાદન ચાલતું હોય છે, તેના પર આ પ્રકારની સમસ્યા જોવા મળે છે. આ ત્રુટિના કારણે પાતળી, લાંબી કાર્યવસ્તુઓમાં ટેપર આવી જાય છે. જોકે, સી.એન.સી. ના પ્રોગ્રામમાં ઉંધી દિશામાં ટેપર આપીને આ ટેપર સરળતાથી દૂર કરી શકાય છે અને તેથી મશીન આ ભૌમિતિક ત્રુટિ સાથે ચાલતું રહે છે. જો કે, આપણે એ જ મશીન પર ડ્રિલ કરવા માંગતા હોઇયે, તો આ ત્રુટિ સુધારવી જરૂરી છે. સ્પિન્ડલ ટેપર સાથે મેળ ખાતા ટેપરવાળા ‘ટેપર ટેસ્ટ મૅન્ડ્રેલ’ ને સ્પિન્ડલમાં (ચિત્ર ક્ર. 2) પકડીને અને ટેપરને માપવા માટે ટરેટ ડિસ્ક પર ડાયલ મૂકીને આ ત્રુટિ ચકાસી શકાય છે.

ચિત્ર ક્ર. 2 : સ્પિન્ડલનો અક્ષ અને Z અક્ષની વચ્ચે ટેપર ચકાસણીનું કલ્પનાત્મક ચિત્ર

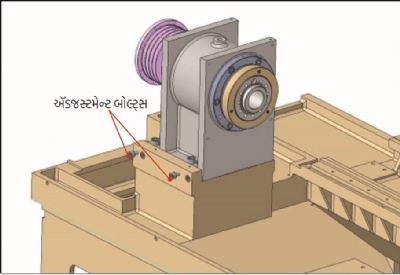

સામાન્ય રીતે, હેડસ્ટૉકને (સ્પિન્ડલ) Z અક્ષ સાથે ફરીથી અલાઇન કરવા માટે, તેની અંદર ઍડજસ્ટમેન્ટ બોલ્ટ્સ આપવામાં આવે છે. આ બોલ્ટ્સને (લૉક નટ સાથે) ઢીલા અથવા ટાઇટ કરીને ટેપરની ચકાસણી કરવામાં આવે છે. યોગ્ય અલાઇનમેન્ટ થયા પછી લૉક નટ કસવામાં આવે છે અને પછી અલાઇનમેન્ટ ફરીથી તપાસવામાં આવે છે. ચિત્ર ક્ર. 3 માં ઍડજસ્ટમેન્ટ બોલ્ટ્સ દર્શાવવામાં આવ્યા છે.

ચિત્ર ક્ર. 3: ચક ઍડજસ્ટમેન્ટ માટેની વ્યવસ્થા

1.2. ડ્રિલના અક્ષ અને સ્પિન્ડલના અક્ષ વચ્ચે સમાંતર શિફ્ટ

ઑફસેટ લેવાની સામાન્ય પદ્ધતિ એ છે કે, કાપો લેવો, વ્યાસને માપવું અને ભૂમિતિ ઑફસેટ ટેબલમાં ઑફસેટ મૂલ્ય X ઇન્સર્ટ કરવું. પરંતુ આપણે આ સામાન્ય પ્રક્રિયા દ્વારા ડ્રિલ્સ માટે X ઑફસેટ લઈ શકતા નથી. જો સ્પિન્ડલ અને ટૂલ અક્ષ વચ્ચે સમાંતર શિફ્ટ હોય, તો ટર્નિંગ સેંટર પર ડ્રિલિંગ કરી શકાશે નહીં. આ મૂલ્ય સામાન્ય રીતે મશીન ટૂલ ઉત્પાદક દ્વારા આપવામાં આવે છે અને આપણે તેનો ઉપયોગ જેમ આપ્યુ છે તેમ (ઍજ ઇટ ઇજ) કરવાનો હોય છે. જો કોઈ કારણોસર કંઇક ખોટું થાય, તો પ્રમાણભૂત ટૂલ માટે ડ્રિલનો અક્ષ અને સ્પિન્ડલનો અક્ષ મેળ ખાતા નથી અને શિફ્ટના મૂલ્ય અનુસાર ડ્રિલિંગ મુશ્કેલ/અશક્ય થાય છે. આ શિફ્ટને શોધીને આપણે ઑફસેટને સુધારી શકીએ છે.

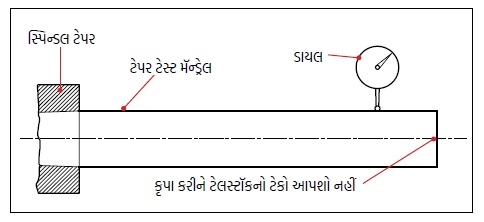

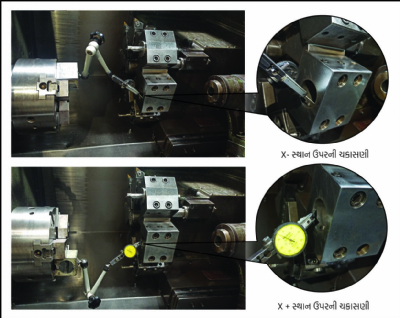

શિફ્ટ દૂર કરવાની પ્રક્રિયા (ચિત્ર ક્ર. 4)

ચિત્ર ક્ર. 4 : સમાંતર શિફ્ટ ચકાસણી

• ડ્રિલિંગ માટે વપરાયેલ ટૂલ સ્ટેશન ટરેટ યોગ્ય રીતે ઇન્ડેક્સ કરીને કાર્યરત સ્થિતિમાં લાવો. મશીન ટૂલ ઉત્પાદક દ્વારા અપાયેલા મૂલ્યનો ઉપયોગ કરીને ટરેટને X0.0 પર લાવો (સમાંતર શિફ્ટના કારણે તે બરાબર X0.0 સ્થાને આવશે નહિ)

• ચક (સ્પિન્ડલ) પર ડાયલ સ્ટૅન્ડ મૂકો.

• બોઅરિંગ બાર હોલ્ડરના આંતરિક વ્યાસ (ID) પર અથવા બોઅરિંગ બાર હોલ્ડરમાં ફિટ કરેલ સ્લીવના આંતરિક વ્યાસ પર, લિવર ડાયલનો બિંદુ શૂન્ય પર ગોઠવી દો. પ્રીલોડનું મૂલ્ય શિફ્ટના મૂલ્ય કરતા વધારે હોવું જોઈએ.

• પછી ધીમે ધીમે સ્પિન્ડલ (ચક) ફેરવો, જેથી ડાયલનો સંપર્ક બિંદુ બોઅરિંગ બાર હોલ્ડર/સ્લીવના આંતરિક વ્યાસ પર ગોળ ફરશે.

• જ્યારે ડાયલનો સંપર્ક બિંદુ XZ પ્લેન સાથે લગભગ ગોઠવાયેલ હોય, ત્યારે ડાયલ રીડિંગની અંદરના ફરકની નોંધ લો. તમને આવા બે સ્થાનો મળશે, જેમાંથી પ્રથમ સ્થાને ડાયલનો સંપર્ક બિંદુ એ X + ની છેલ્લી (એક્સ્ટ્રીમ) સ્થિતિમાં હશે, અને બીજા સ્થાને X- ના એટલે બીજા છેડાની છેલ્લી સ્થિતિમાં ડાયલનો સંપર્ક હશે. ડાયલના બંને રીડિંગ્સ તેના ચિહ્ન સાથે લો. ડાયલ રીડિંગ્સ વચ્ચેનો તફાવત સમાંતર શિફ્ટના મૂલ્ય કરતા બમણો હોય છે. હવે, આપણે મશીન ટૂલ ઉત્પાદક દ્વારા આપવામાં આવેલ મૂળ X0 સ્થાનમાં, હમણાં શોધી કાઢેલ શિફ્ટનું મૂલ્ય બીજગણિત રૂપે મેળવીને સાચી X0.0 સ્થિતિ શોધી શકીએ છીએ.

આ રીતે આપણે સમાંતર શિફ્ટની ત્રુટિને દૂર કરી શકીએ છીએ. હવે આપણે ટર્નિંગ સેન્ટર પર ડ્રિલિંગ કરવા માટે તૈયાર છીયે.

2. ટૂલની પસંદગી

2.1. ડ્રિલની પસંદગી

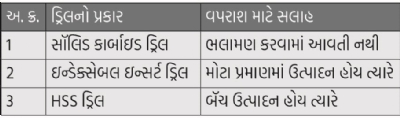

ડ્રિલિંગના કામ માટે આપણે HSS ડ્રિલ, સૉલિડ કાર્બાઈડ ડ્રિલ અને ઇન્ડેક્સેબલ ઇન્સર્ટ ડ્રિલ, એવા ત્રણ પ્રકારના ડ્રિલનો ઉપયોગ કરી શકીયે છે. આપણે તેમની સમીક્ષા કરીશું.

સૉલિડ કાર્બાઇડની સૌથી મોટી મર્યાદા એ છે કે, બેંડિંગ લોડનો સામનો કરવાની તેની ક્ષમતા સીમિત છે. તેથી, જો મશીનની અલાઇનમેન્ટ બરાબર ન હોય (ઉપર જણાવેલ બે ત્રુટિ), તો ખોટી અલાઇનમેન્ટ દ્વારા પેદા થયેલ મોટા બેંડિંગ લોડના કારણે સૉલિડ કાર્બાઇડ ડ્રિલ તૂટી જશે. તેથી જ અમે ટર્નિંગ સેંટરમાં સૉલિડ કાર્બાઇડ ડ્રિલનો ઉપયોગ કરવાની ભલામણ કરતા નથી.

ઇન્ડેક્સેબલ ઇન્સર્ટ ડ્રિલનો ઉપયોગ કરવો અમુક હદ સુધી શક્ય છે. ઉપરોક્ત બે ત્રુટિઓને લીધે, ઇન્ડેક્સેબલ ઇન્સર્ટ યોગ્ય કટિંગ પૉઇન્ટ સિવાય કાર્યવસ્તુની અન્ય જગ્યાઓને પણ સ્પર્શ કરી શકે છે. આવી સ્થિતિમાં, ઇન્ડેક્સેબલ ઇન્સર્ટ ડ્રિલ્સનો ઉપયોગ મુશ્કેલ/અશક્ય હોઈ શકે છે. તેથી, અલાઇનમેન્ટની ત્રુટિ શોધી કાઢવી જોઈએ અને ટૂલ સપ્લાયર પાસેથી ખાતરી કરાવવી જોઈએ કે આવી ત્રુટિ ચાલુ રહે તો ચાલશે કે કેમ (આ કટિંગ ઇન્સર્ટના વ્યાસના બૅક રિલીફ પર આધારિત છે).

બીજી બાબત ધ્યાનમાં લેવી એ છે કે, ઉત્પાદન કેટલા પ્રમાણમાં કરવામાં આવે છે. નાનાથી મધ્યમ બૅચના ઉત્પાદન માટે, ઇન્ડેક્સેબલ ઇન્સર્ટ ડ્રિલનો ઉપયોગ કરવાની કિંમત અને પ્રયત્નો પરવડે એમ હોતા નથી. આવી સ્થિતિમાં, HSS ડ્રિલનો ઉપયોગ કરવો વધુ અનુકૂળ રહેશે. જ્યારે ઉત્પાદન વધુ પ્રમાણમાં હોય, ત્યારે આ વધારાના પ્રયત્નો હંમેશા ન્યાયી ઠેરવવામાં આવશે. અક્ષ અને સ્પિન્ડલની અલાઇનમેન્ટ માટે અને સમાંતર શિફ્ટને દૂર કરવા માટે વધારાનો સમય બગાડીને પણ ટૂલની આ પસંદગી યોગ્ય નીવડશે.

કોષ્ટક ક્ર. 1 : ડ્રિલની પસંદગી

2.2. બોઅરિંગ બારની પસંદગી

2.2.1. ઉપયોગમાં લેવા માટે બોઅરિંગ બારની સંખ્યા

આપણે કેટલા બોઅરિંગ ટૂલ વાપરવાના છીયે, તે પહેલા જ નક્કી કરવું જોઇયે. આયોજિત બોઅરિંગ અલાઉન્સ અને બોઅરના અંતિમ આકાર પર આપવામાં આવેલ ટૉલરન્સ, આ બે પરિબળો પર એ સંખ્યા આધારિત છે. પહેલા બોઅરિંગ અલાઉન્સ, એટલે કે ઉપયોગ કરવાની ડ્રિલનો આકાર નક્કી કરવું આવશ્યક છે. તે બોઅરિંગની (L/D રેશિયો) ઉંડાઈ અને બોઅરના (અંતિમ) આકાર પર આધારિત હોય છે. જો L/D રેશિયો 4 સુધી હોય, તો યંત્રણ ગતિ, ફીડ રેટ અને કાપાની ઉંડાઈના યોગ્ય ગોઠવણ સાથે, કોઈપણ મુશ્કેલી વિના બોઅરિંગ કરી શકાય છે. 0.02 મિમી.સુધીના (કુલ બઁડ વિડ્થ) ટૉલરન્સ માટે, જે ચોક્કસપણે મેળવવા યોગ્ય છે, એક રફ અને એક ફિનિશ બોઅરિંગ ટૂલ સામાન્ય રીતે યોગ્ય રહેશે. સરળતાથી મેળવી શકાય તેવા બોઅરિંગ અલાઉન્સ નીચે મુજબ છે.

રફ બોઅરિંગ: 0.2 થી 0.5 મિમી. રેડિયલ દિશામાં

ફિનિશ બોઅરિંગ: 0.1 થી 0.25 મિમી. રેડિયલ દિશામાં

ઓપન ટૉલરન્સ બોઅર (> 0.05 મિમી.) માટે એક બોઅરિંગ ટૂલ અને એક બોઅરિંગ પાસ પૂરતા હોઈ શકે છે. બોઅરના સાતત્યપૂર્ણ માપો માટે, ફિનિશ બોઅરિંગમાં મટિરીયલ કાઢવાનું પ્રમાણ ઉપર આપેલ રેન્જમાં (0.1 થી 0.25 મિમી.) હોવું જોઈએ. રેડિયલ દિશામાં વધુમાં વધુ 0.4 મિમી. સુધી ચાલશે. જો આપણી પાસે જરૂરી આકારનું ડ્રિલ ન હોય અને આપ ઓછી માત્રામાં ઉત્પાદન કરવા માંગતા હો, તો એક બોઅરિંગ બાર બે પાસમાં વાપરી શકાય છે. જો આપ બોઅરિંગ કરીને ઘણુ બધુ મટિરિયલ દૂર કરવા માંગતા હો, તો બે બોઅરિંગ બારનો ઉપયોગ કરવો પડશે, એક રફિંગ માટે અને બીજો ફિનિશ કરવા માટે.

2.2.2. બોઅરિંગ ટૂલની ભૂમિતિ

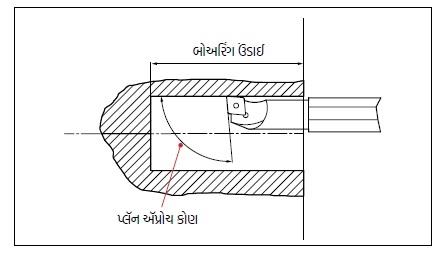

ચિત્ર ક્ર. 5 : પ્લૅન ઍપ્રોચ કોણ

બોઅરિંગનો સૌથી મહત્વનો પાસો એ છે કે, ભારને સ્પર્શરેખીય (ટૅન્જેન્શિયલ) અને અક્ષીય ઘટકોમાં વહેંચવો. એ બોઅરિંગમાં થતાં ચૅટરિંગને નિયંત્રિત કરવા માટે જરૂરી છે. ચૅટરિંગને નિયંત્રિત કરવા માટે, મહત્તમ ભાર અક્ષીય દિશામાં હોવો આવશ્યક છે. તે માટે, પ્લૅન ઍપ્રોચ કોણ 90° ની આસપાસ (ચિત્ર ક્ર. 5), શક્ય હોય તો 90° થી સહેજ વધારે (91° થી 93°) વાપરવો હિતાવહ હોય છે. પ્લૅન ઍપ્રોચ કોણ એટલે કટિંગ ધાર અને Z દિશા વચ્ચેનો કોણ.

• બોઅરિંગ ટૂલ સામાન્ય રીતે નબળા હોય છે. તેથી, શક્ય તેટલા ઓછા ઘસાય એવા ઇન્સર્ટ વાપરવા જોઇયે. જેથી આકાર ઍડજસ્ટ કરવાની જરૂરિયાત ઓછામાં ઓછી પડે. તેથી બોઅરિંગ માટે સામાન્ય રીતે CCMT ઇન્સર્ટનો ઉપયોગ કરવાનું પસંદ કરવામાં આવે છે, ખાસ કરીને નાના બોઅરિંગ બાર માટે.

• વ્યવહારુ હોય તેવી, નાનામાં નાની ટૂલ નોઝ ત્રિજ્યા વાપરવાથી કટિંગ લોડનો રેડિયલ ઘટક ઓછો થાય છે અને ચૅટરિંગ પણ ઘટે છે, પરંતુ કૉર્નર ત્રિજ્યા નાની હોય, તો ટૂલની આવરદા ટૂંકી થાય છે. તેથી શક્ય હોય ત્યાં સુધી વધુમાં વધુ ઘસારા પ્રતિકારક ગ્રેડ ધરાવતા ઇન્સર્ટની પસંદગી કરો.

• કટિંગ લોડના રેડિયલ ઘટકને ઘટાડવામાં ચિપ બ્રેકર મુખ્ય ભૂમિકા ભજવે છે. તેથી, પૉઝિટિવ ચિપ બ્રેકર ભૂમિતિવાળા ઇન્સર્ટ પસંદ કરવામાં આવે છે.

3. પ્રક્રિયાના મહત્વપૂર્ણ પાસા

• એક બાજૂથી બંધ હોય એવા (બ્લાઇંડ) છિદ્રને ધ્યાનમાં લેતા, જો ગ્રાહક મંજૂરી આપે, તો આપણે ડ્રિલિંગ અને બોઅરિંગની ઉંડાઈ વચ્ચે પૂરતો તફાવત રાખી શકીએ છીએ, જેથી બોઅરિંગ દરમિયાન તૈયાર થતા સ્વાર્ફને સમાવવા માટે પૂરતી જગ્યા મળી શકે.

• છિદ્રની અંદર જગ્યાની મર્યાદાને ધ્યાનમાં લેતા, જેમાં શીતકનો પ્રવાહ આરપાર હોય (થ્રૂ કૂલંટ), તેવા ટૂલનો ઉપયોગ કરવાનો પ્રયાસ કરો. થ્રૂ કૂલંટ સુવિધા ધરાવતા HSS ડ્રિલ પણ ઉપલબ્ધ છે અને શક્ય હોય ત્યાં તેનો ઉપયોગ થવો જોઈએ. ટર્નિંગમાં થ્રૂ કૂલંટનો ઉપયોગ કરવો ખૂબ જ સરળ છે, કેમ કે ત્યાં ટૂલ ફરતું ન હોવાથી મશીન સ્પિન્ડલ / ટૂલ હોલ્ડરમાં ખાસ જોગવાઈ કરવાની જરૂર પડતી નથી.

• જો બોઅરિંગ ટૉલરન્સ ઓછો હોય અને / અથવા રફ બોઅરિંગમાં ઘણુ બધુ મટિરિયલ દૂર કરવાની જરૂર હોય, તો ફિનિશ બોઅરિંગ ટૂલના બે પાસ પણ યોગ્ય રહેશે.

• સામાન્ય રીતે અમે ફિનિશિંગ બોઅરિંગ ટૂલ દ્વારા જ ફિનિશ ચૅમ્ફરિંગ કરવાની ભલામણ કરીએ છીએ. ચોક્કસ ચૅમ્ફરિંગ મેળવવા માટે, બોઅરિંગ ટૂલના Z ઑફસેટને યોગ્ય રીતે સેટ કરવા અને ટૂલ નોજ ત્રિજ્યાના કૉમ્પેન્સેશનનો યોગ્ય ઉપયોગ કરવા તરફ ધ્યાન આપવું આવશ્યક છે.

• જો આપ એક બાજુથી બંધ હોય એવા છિદ્રનું બોઅરિંગ કરતા હશો, તો તે છિદ્રના બંધ છેડા પર, ઇન્સર્ટના ખૂણાની ત્રિજ્યા + 0.1 મિમી. જેટલી ત્રિજ્યા આપવાનું વધુ સારું રહે છે, આમ કરવાથી ફીડની દિશા સરળતાથી બદલી શકાય છે.

• ચિપના ઉત્પાદનના પ્રમાણના આધારે, આપને M00 કમાંડની જરૂર પડી શકે છે, જે ડ્રિલિંગ અને / અથવા રફ બોઅરિંગ પછી સ્પિન્ડલ અને ફીડને રોકી દે છે, ખાસ કરીને જ્યાં આકારનો ટૉલરન્સ ખૂબ કડક હોય છે એવા ફિનિશ બોઅરિંગ માટે, પહેલા ડ્રિલ કરેલા બોઅરમાં કોઈ બર તો નથી, એની ખાતરી કરવી જરૂરી હોય છે. બોઅરિંગ ટૂલ્સ સામાન્ય રીતે ખૂબ પાતળા અને લાંબા હોય છે, તેથી ફીડ રેટનું મૂલ્ય ઓછું રાખવું પડે છે. પરંતુ આ ચિપને તોડવા માટે વધુ મુશ્કેલ બનાવે છે. જો ચિપ છિદ્રમાં અટવાઈ જાય, તો ફિનિશ બોઅરિંગ પહેલાં હવાના સ્પ્રેનો ઉપયોગ કરીને તેને દૂર કરવા જોઈએ.

• જો આ કાર્ય સતત ચાલતું હોય, તો ઉચ્ચ પ્રવાહ દર અને ઉચ્ચ દબાણવાળા પંપનો ઉપયોગ કરીને શીતન પ્રણાલી વધુ અસરકારક કરવી લાભદાયક હોય છે. એવી પરિસ્થિતિમાં, થ્રૂ કૂલંટવાળા ટૂલ પસંદ કરવાનું શ્રેષ્ઠ છે. જો આપ થ્રૂ કૂલંટવાળા ટૂલનો ઉપયોગ કરી રહ્યાં છો, તો શીતકનું વધુ સારું ફિલ્ટરેશન જરૂરી છે. તેના માટે નાના છિદ્ર વાળા ફિલ્ટર્સનો ઉપયોગ કરી શકાય છે. ભારે પરિસ્થિતિઓમાં, એટલે જે મટિરિયલમાંથી બહુ જ સૂક્ષ્મ આકારના ચિપ્સ બનતા હોય, જેમ કે કાસ્ટ આયર્ન, તો તેના માટે પેપર બૅન્ડ ફિલ્ટરેશન અને / અથવા ચુંબકીય કણ વિભાજકની (મૅગ્નેટિક પાર્ટિકલ સેપરેટર) જરૂર પડી શકે છે.

4. પ્રોગ્રામિંગ

4.1 ડ્રિલિંગ

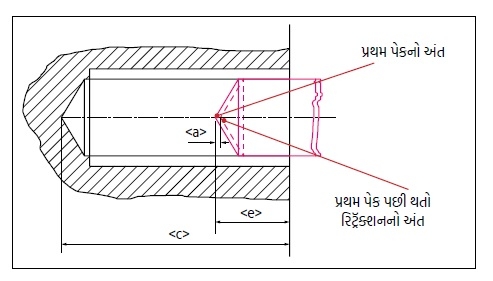

ડીપ હોલ ડ્રિલિંગનો પ્રોગ્રામ બનાવવા માટે, પેક સાયકલ (G74) નો ઉપયોગ કરવાની સલાહ આપવામાં આવે છે. આ સિસ્ટમની અંદરના અક્ષીય થ્રસ્ટને ઘટાડે છે અને શીતકને યંત્રણ બિંદુ (કટિંગ પૉઇંટ) પર જવા માટે વધુ સમય આપે છે. આપના સંદર્ભ માટે, G74 સાયકલનો ઉપયોગ કરવા માટેનો કોડ (ચિત્ર ક્ર. 6 જુઓ) આગળ આપેલ છે.

ચિત્ર ક્ર. 6 : પેકિંગ ક્રિયાનું કલ્પનાત્મક ચિત્ર

પેક ડ્રિલિંગ અને ફેસ ગ્રૂવિંગ બંને માટે સમાન કમાંડનો ઉપયોગ થાય છે. પેક ડ્રિલિંગના કેટલાક પૅરામીટરમાં કેટલાક વધારાના

પ્રતિબંધ છે.

સામાન્ય ફૉરમૅટ નીચે મુજબ છે.

G74 R<a>

G74 X<b> Z<c> P<d> Q<e> R<g> F<f>

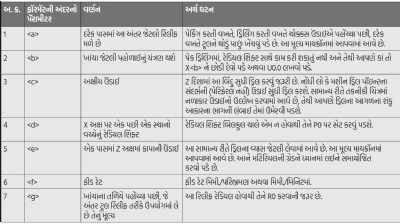

કોષ્ટક નં. 2 માં આ અક્ષરોનો અર્થ આપવામાં આવેલ છે.

તેથી, આ કમાંડ આ રીતે ફરીથી લખી શકાય છે.

G74 R<a>

G74 U0.0 Z<c> P0 Q<e> R0 F<f>

કોષ્ટક ક્ર. 2 : G74 પ્રોગ્રામમાં વપરાતા અક્ષરોનું અર્થ ઘટન

4.2 બોઅરિંગ

• જો કોઈ કારણોસર, રફ બોઅરિંગ અલાઉન્સ વધારે જોઇતો હોય, તો આપણે G90 અથવા તેથી સારી એટલે કે G71 જેવી રફિંગ સાયકલનો ઉપયોગ કરવો પડશે. ફિનિશ બોઅરિંગ કરવા માટે એન્ટ્રી ચૅમ્ફર રાખવાની ભલામણ કરવામાં આવે છે.

• ફિનિશ બોઅરિંગ એ સામાન્ય G01, G02 અને G03 કમાંડનો ઉપયોગ કરીને સરળતાથી પ્રોગ્રામ કરી શકાય છે.

• જો બોઅરિંગમાં કેટલાક પગથિયા (સ્ટેપ્સ) હોય અને જો આપ રફિંગ અને ફિનિશિંગ માટે અલગ બોઅરિંગ બારનો ઉપયોગ કરી રહ્યા છો, તો દરેક કંકનાકૃતિ ફેસ પર લગભગ 0.1 મિમી. જેટલો અલાઉન્સ રાખવો જોઈએ.

• દરેક કંકનાકૃતિ ફેસ પર 0.1 મિમી. જેટલો અલાઉન્સ બોઅરિંગ પાસ માટે થોડું વધુ પડતું હોય છે. અલબત, કટિંગ ધારનો સંપર્ક વધુ થતો હોવાથી, તે ત્રિજ્યાના તફાવતો પર પણ આધારિત હોય છે. તેથી ફિનિશ બોઅરિંગ કરવા માટે ટૂલ તેના સ્થાને આવ્યા પછી આપણે લગભગ 0.08 મિમી. જેટલું મટિરિયલ તેના ફૉરવર્ડ પાસમાં દૂર કરવું જોઈએ. આમ કરવાથી બોઅરિંગ પાસમાં ઇન્સર્ટનો સંપર્ક ઘટી જશે. આ ખૂબ જ મહત્વપૂર્ણ છે કારણ કે, જો આમ ન કરવામાં આવે તો, કંકનાકૃતિ ફેસ પાસે વધુ પડતો ભાર આવી જાય છે, જેનાથી ઇન્સર્ટ થોડુંક વિચલિત થઈ શકે છે અને આકાર ઉપરનો નિયંત્રણ ગુમાવી શકે છે. ખાસ કરીને નાના આકારના બોઅરિંગ બારમાં સ્ક્રૂ ક્લૅમ્પિંગ હોય છે, અને તેનાથી ઇન્સર્ટ વિચલિત થવાની શક્યતા વધી જાય છે. આવી વધુ લોડની પરિસ્થિતિમાં કટિંગ પૉઇંટ તૂટી પણ શકે છે.

સી.એન.સી. ટર્નિંગ સેંટર પર ડ્રિલિંગ અને બોઅરિંગની વારંવારની સમસ્યાઓ વિશે આ લેખમાં ચર્ચા કરી છે. કામ કરતી વખતે આ મૂળ બાબતોની કાળજી લેવાય, તો તૈયાર થતા યંત્રભાગો વધુ ચોક્કસ બનશે.

વિવેક મરાઠે મેકૅનિકલ એન્જિનિયર છે અને તેઓ વૈભવ મૅન્યુફૅક્ચરિંગ સોલ્યુશન્સ પ્રા. લિ. ના મૅનેજિંગ ડાયરેક્ટર છે. વિવિધ યંત્રભાગોનું ઉત્પાદન કરવાની સાથે, તેઓ નવા તાલીમાર્થી ઉમેદવારોને મેકૅનિક્સમાં તાલીમ આપવા પર વધુ ભાર મૂકે છે.

9922945410

@@AUTHORINFO_V1@@