દાતની કૅપ સચોટ રીતે બનાવનાર ટ્રૂપ્રિંટ 1000

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

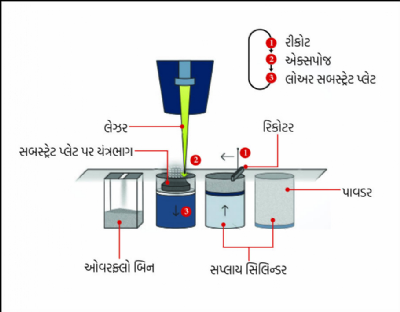

લેઝર દ્વારા મેટલ એકત્રીકરણ (ફ્યુઝન) એ એક ઍડિટિવ ઉત્પાદન પદ્ધતિ છે, જેમાં એક પ્લેટફોર્મ પર પાવડરના એક પછી એક સ્તર પાથરીને પદાર્થો બનાવવામાં આવે છે. ધાતુના પાવડરના સ્તરોની અંદરનો પાવડર, વસ્તુની રચનાના CAD દ્વારા નિર્દિષ્ટ બિંદુઓ પર ચોક્કસપણે પડતા લેઝર કિરણોના બીમ દ્વારા, ચોક્કસ જગ્યા પર ઓગાળવામાં આવે છે. તેથી આ પ્રક્રિયાને 3D પ્રિન્ટિંગ તરીકે પણ ઓળખવામાં આવે છે. આ ઉપરાંત, આ પ્રક્રિયા લેઝર સિન્ટરિંગ અને લેઝર મેટલ ફ્યુઝન (LMF) એવા નામથી પણ ઓળખાય છે (ચિત્ર ક્ર. 1). નાજુક આંતરિક નલિકાઓ અને પોલાણવાળા ભૌમિતિક જટિલ ભાગોનું ઉત્પાદન, ટર્નિંગ અથવા મિલિંગ જેવી પરંપરાગત પ્રક્રિયાઓનો ઉપયોગ કરીને કરી શકાય નહીં, અને કરીયે તો તે અસરકારક રીતે થતું નથી. આવા યંત્રભાગોના મોટા પાયે ઉત્પાદન માટે આ પ્રક્રિયા ખૂબ જ યોગ્ય છે. જે યંત્રભાગોમાં ઉચ્ચ સ્થિરતા અને ઓછા વજન, બંનેની જરૂર હોય છે, તેના નિર્માણ માટે ઔદ્યોગિક 3D પ્રિન્ટિંગનો ઉપયોગ થાય છે. આ તકનીક ખાસ કરીને ઓછા વજનની ડિઝાઇન અથવા કસ્ટમાઇઝ્ડ ઇમ્પ્લાન્ટ અને કૃત્રિમ અંગ (પ્રોસ્થેસિસ) માટે ફાયદાકારક છે. લેઝર મેટલ ફ્યુઝન એક ટકાઉ ઉત્પાદન પદ્ધતિ છે. ધાતુ કાપીને વસ્તુ બનાવાની પ્રક્રિયામાં જેમ ચિપ્સ નિર્માણ થાય છે અને થોડા વધારે મટિરિયલનો ઉપયોગ કરવો પડે છે, તેવું કંઈ આમાં કરવાની જરૂર હોતી નથી. ઍડિટિવ ટેકનોલોજીમાં લગભગ બે દાયકાના અનુભવ ધરાવતી, TRUMPF કંપની તેમના ગ્રાહકોને પાવડર બેડ પ્રોસેસિંગ માટે એક સંપૂર્ણ મશીન પ્રદાન કરે છે.

ચિત્ર ક્ર. 1 : LMF પ્રક્રિયા ચિત્રનું પ્રાથમિક કલ્પનાત્મક ચિત્ર (સૌજન્ય: TRUMPF ગ્રૂપ)

મશીનની માહિતી

ચિત્ર ક્ર. 2 : ટ્રૂપ્રિન્ટ 1000 (સૌજન્ય: TRUMPF ગ્રૂપ)

ટ્રૂપ્રિન્ટ 1000 (ચિત્ર ક્ર. 2) એ એક કૉમ્પૅક્ટ છતાં ખૂબ ઉત્પાદક મશીન છે અને ઍડિટિવ ઉત્પાદનના તમામ લાભ આપણને આપે છે. આ મશીનમાં બનતી વસ્તુનો આકાર (બિલ્ડિંગ વોલ્યુમ) 100 મિમી. વ્યાસ અને 100 મિમી. ઉંચાઇ સુધી હોઈ શકે છે. તેનો ઉપયોગ લગભગ કોઈપણ ભૌમિતિક આકારની વસ્તુ બનાવવા માટે કરી શકાય છે. પ્રમાણમાં જટિલ આકારો પણ, CAD ડિઝાઇનમાંથી ઝડપથી અને સરળતાથી, ઉચ્ચ ગુણવત્તા સાથે, ધાતુથી બનેલ 3D વસ્તુમાં રૂપાંતરિત થઈ શકે છે. નાના કદના, એક જ વાર બનાવવાના હોય એવા તેમજ મોટા પાયે ઉત્પાદન કરવું હોય એવા, બંને પ્રકારના ઔદ્યોગિક યંત્રભાગોના ઉત્પાદન માટે આપણે ટ્રૂપ્રિન્ટ 1000 નો ઉપયોગ કરી શકીયે છે. મલ્ટી-લેઝર વિકલ્પનો ઉપયોગ કરવાથી, ઉત્પાદકતામાં 80% સુધી વધારો થઈ શકે છે અને ગ્રાહકના ઑર્ડરને ખૂબ જ સારી રીતે પૂરો કરી શકાય છે. મલ્ટી-લેઝર વિકલ્પમાં બે લેઝર સ્રોત હોય છે, જે ધાતુને ઓગાળવાની અને પ્રિન્ટિંગ કરવાની પ્રક્રિયાને વેગ આપે છે. ગ્રાહકો તેમના યંત્રભાગનું ઉત્પાદન ઝડપી કરી શકે છે. ઉદાહરણ તરીકે, એક જ લેઝરનો ઉપયોગ કરીને 100 કૅપ્સ અથવા ક્રાઉન બનાવવા માટે 5.8 કલાકનો સમય લાગતો હોય, જ્યારે મલ્ટી-લેઝર વાપરીને તે જ કામ માટે 2.8 કલાકનો સમય લાગશે.

મુખ્ય વિશેષતાઓ

1. મલ્ટી લેઝર વિકલ્પ

2. IMES આયકોઅર મિલિંગ મશીન સાથેની હાયબ્રીડ ઉત્પાદન સિસ્ટમ

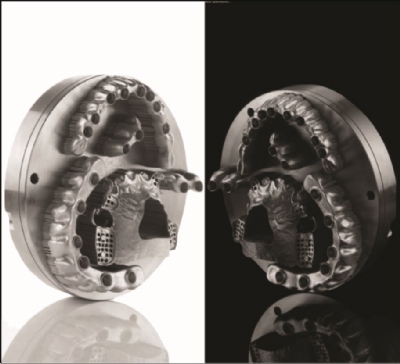

3. મલ્ટી પ્લેટ વિકલ્પ (ચિત્ર ક્ર. 3)

ચિત્ર ક્ર. 3 : મલ્ટી પ્લેટ વિકલ્પ (સૌજન્ય TRUMPF ગ્રૂપ)

માંગમાં અચાનક વધારો થવાની સ્થિતિમાં, આપણા મશીનની ઉત્પાદકતામાં વધારો કરવા માટે, મલ્ટી-પ્લેટ વિકલ્પનો ઉપયોગ કરવો એ શ્રેષ્ઠ ઉપાય છે. આમાં ઑપરેટર તરફથી કોઈપણ દખલ વિના વ્યવસ્થિત રીતે કામનો પ્રબંધ થઈ જાય છે. આ વિકલ્પમાં જ્યાં વસ્તુ નિર્મિતી થાય છે (બિલ્ડ સિલિન્ડર), ત્યાં બે સબસ્ટ્રેટ પ્લેટ ફિટ કરી શકાય છે. તેથી, LMF પ્રક્રિયા બંધ કર્યા વિના સબસ્ટ્રેટ પ્લેટ સ્વચાલિત રીતે બદલી શકાય છે. એક વસ્તુનું નિર્માણ પૂરૂં થયા પછી બીજી વસ્તુનું નિર્માણ શરૂ કરતી વખતે, મશીન સૉફ્ટવેઅર દ્વારા આપવામાં આવતી સંપૂર્ણ સ્વચાલિત સહાયથી આપણને મોટો લાભ થાય છે. પ્રથમ પૂર્ણ કરેલી વસ્તુ ઓવરફ્લો કન્ટેનરમાં મૂકવામાં આવે છે.

ઉદાહરણ

ઍડવાન્સ ડેન્ટલ એક્સ્પોર્ટ, આ અમારા સુરત ખાતેના ગ્રાહકે તાજેતરમાં અમારી ટ્રૂપ્રિન્ટ 1000 મશીન ખરીદી છે. તે ડેન્ટલ કૅપ્સ બનાવવાનો વ્યવસાય કરે છે અને ડૉક્ટર દ્વારા આપવામાં આવેલા દાંતના માપ (ઇમ્પ્રેશન) અનુસાર મેટલ અથવા સિરામિક કૅપ્સ બનાવી આપે છે. કંપનીના માલિક હરીશ સવાનીએ જણાવ્યું હતું કે, “અમે ટ્રૂપ્રિન્ટ 1000 મશીન ખરીદતા પહેલા યંત્રણ કરીને કૅપ્સ બનાવતા હતાં. આમાં અમે દાંતના આકારના ડાય બનાવતા અને તેમાં મીણ/ POP ના મૉડેલ બનાવતા. ત્યાર પછી ધાતુનું કાસ્ટિંગ કરી, તેને ફિનિશ કરી આપતા હતા. 3D પ્રિન્ટિંગ ટેકનોલૉજીના આગમન સાથે, ડાય, મૉડેલ અને યંત્રણને બદલે પ્રિન્ટિંગ પ્રક્રિયા દ્વારા કૅપ્સ બનાવવાનું શરૂ થયું, જેથી હાથ દ્વારા કૅપ્સ બનાવવામાં આવતી તકનીકી મુશ્કેલીઓને ઘટાડવામાં મદદ થઈ. આ મશીન ખરીદતા પહેલા, આશરે 3 વર્ષ સુધી અમે જેની પાસે 3D પ્રિન્ટર હતું એવા ઉત્પાદક પાસેથી ઘણું કામ કરાવી લેતા હતા. હવે જ્યારે આપણું પોતાનું મશીન છે, તો બધાં કામ એક જગ્યાએ થાય છે.” તેમણે કહ્યું કે આ મશીન ખરીદવા પાછળનો મુખ્ય હેતુ ઉત્પાદન વધારવાનો અને ગુણવત્તા જાળવવાનો છે.

ચિત્ર ક્ર. 4 : કસ્ટમાઇઝ્ડ ડેન્ટલ ઇમ્પ્લાન્ટ

“દાંતના કૅપ્સ બે પ્રકારના હોય છે, એક માત્ર ધાતુની અને બીજી સિરામિકની હોય છે. જો ધાતુના કૅપની માંગ હોય, તો તેને કાસ્ટિંગ પછી પૉલિશ કરીને તે સંબંધિત ડૉક્ટરને મોકલવામાં આવે છે. સિરામિક કૅપ બનાવતી વખતે કાસ્ટિંગ પછી તેના પર દાંતના રંગના હિસાબે સિરામિકનો થર ચડાવામાં આવે છે. કૅપ પર સિરામિક ચડાવાનું કામ હાથ વડે જ થાય છે. હવે આમાં CAD/CAM તકનીકી આવી ગયી છે. એનાથી ઉત્પાદનની ચોકસાઈની સાથે સાથે ઉત્પાદન વધારવામાં પણ મદદ થાય છે. આ પ્રક્રિયા હાથ વડે કરો કે મશીન વડે, તેના માટે લાગતા સમયમાં બહુ તફાવત નથી. પણ હાથનો ઉપયોગ કરવામાં ચૂકી જવાની શક્યતા હતી, મશીનનો ઉપયોગ કરવાથી તે ઘટી ગયી. એટલે, ચોકસાઈ વધારવામાં મદદ થઈ. હાથ દ્વારા કૅપ બનાવવા માટે પહેલા આમારી પાસે લગભગ 100 કામદારો હતાં. એ જ કામ હવે મશીન આવ્યા પછી 60 કામદારો પૂરું કરે છે.”

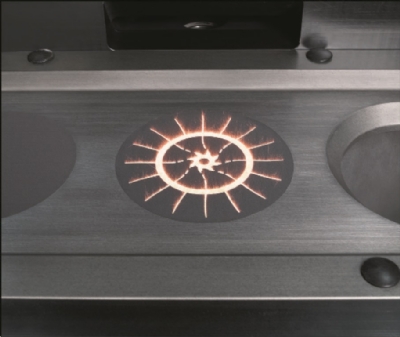

ચિત્ર ક્ર. 5 : મશીનમાં CAD ડેટા અનુસાર લેઝર દ્વારા ધાતુને ઓગાળવું (સૌજન્ય TRUMPF ગ્રૂપ)

“કાસ્ટિંગમાં ઉપયોગમાં લેવાતા ધાતુની કિંમત અને 3D પ્રિન્ટિંગમાં વપરાતા મેટલ પાવડરના ભાવ વચ્ચે મોટો તફાવત છે. અમારી કંપની દર મહિને લગભગ 9,000 થી 10,000 કૅપ્સનું ઉત્પાદન કરે છે.”

તેમણે કહ્યું કે વધેલી ચોકસાઈને લીધે, ગુણવત્તાને કારણે નામંજૂર થયેલ ઉત્પાદનનું પ્રમાણ શૂન્ય થઈ ગયું છે અને આપેલા સમયમાં કૅપ બનાવવામાં આવે છે, એ આ તકનીકના મુખ્ય ફાયદા છે.

સચિન શેષેરાવ ગંભિરે TRUMPF (ઇંડિયા ) પ્રા. લિ. તે કંપનીના બિઝિનેસ ડેવલપમેન્ટ અને માર્કેટિંગ વિભાગના અસોસિએટ ડિરેક્ટર છે.

શીટ મેટલ અને ધાતુ યંત્રણથી સંબંધિત વિવિધ મલ્ટિનેશનલ કંપનીઓમાં વરિષ્ઠ હોદ્દા પર કામ કરવાનો તેમને 20 વર્ષનો અનુભવ છે.

020 66759800

@@AUTHORINFO_V1@@