ટર્નિંગ માટે યોગ્ય ટૂલની પસંદગી

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

નાના કારખાનાઓથી માંડીને મોટા ઉદ્યોગો સુધી મશીનિંગમાં ટર્નિંગ પ્રક્રિયાઓનો વ્યાપકપણે ઉપયોગ થાય છે. આટલા મોટા પ્રમાણમાં ટર્નિંગ થતું હોય છે, છતાં તેના માટે ટૂલ પસંદ કરવા માટે ઉદ્યોગસાહસિક મોટેભાગે પોતાના અનુભવ પર અથવા ટૂલ ઉત્પાદકના કૅટલૉગ પર આધાર રાખે છે. ટૂલની પસંદગી કરવા પાછળની વૈજ્ઞાનિક વિચારણા અને ઉપલબ્ધ વિકલ્પો આ લેખ દ્વારા વાચકોની સામે મૂકવામાં આવ્યા છે.

ધાતુનું યંત્રણ એક જટિલ પ્રક્રિયા હોય છે. ટર્નિંગ પ્રક્રિયામાં એક જ કર્તન ધારનો (કટિંગ એજ) ઉપયોગ કરવામાં આવે છે. એટલા માટે મિલિંગ તથા ડ્રિલિંગ પ્રક્રિયાની સરખામણીમાં ટર્નિંગ સમજવામાં સરળ હોય છે. છતા પણ ટર્નિંગ ઘણા ઘટકો પર નિર્ભર હોય છે. એમાં યોગ્ય ટૂલની પસંદગી અત્યંત મહત્વપૂર્ણ માનવામાં આવે છે. ટૂલની પસંદગીના સંદર્ભે કેટલીક મહત્ત્વની બાબતો નીચે આપી છે.

1. કાર્યવસ્તુના મટિરિયલ તથા સ્વરૂપની તપાસ કરો, દા.ત. મટિરિયલ ફોર્જ્ડ છે, શું એ નળાકાર છે, કેટલું મટિરિયલ (બાર સ્ટૉક) કાપીને કાઢવાનું છે, એની હાર્ડનેસ કેટલી છે, કાર્યવસ્તુ અખંડિત છે કે ટૂકડાઓમાં છે, સપ્રમાણ (સિમેટ્રિકલ) છે કે અસમપ્રમાણ વગેરે.

2. મશીનનો આકાર, ટૂલ હોલ્ડરના શૅન્કનો આકાર, શીતકનો પ્રવાહ તથા દબાણ, કાર્યવસ્તુ પકડવાનો પ્રકાર, હાયડ્રૉલિક અથવા યાંત્રિક (મેકૅનિકલ) વગેરે.

સામાન્ય રીતે, ટર્નિંગ પ્રક્રિયામાં કરાતું 65% કામ ટર્નિંગ સેન્ટર તથા યાંત્રિકી અવરોધોવાળા (ઇંટરપ્શન) સપ્રમાણ ભાગો સંબંધિત હોય છે. એટલા માટે આજના લેખમાં આપણે આવા સેટઅપમાં કરાતી ટર્નિંગ પ્રક્રિયા માટે યોગ્ય ટૂલની પસંદગી વિશે જાણકારી મેળવીશું.

સામાન્ય રીતે ઈન્ડેક્સેબલ ટૂલ હોલ્ડરનો ઉપયોગ કરતી વખતે, એના શૅન્કનો આકાર સંબંધિત મશીન મુજબ નક્કી કરવામાં આવે છે. ટર્નિંગ પ્રક્રિયાની પદ્ધતિ અને કાર્યવસ્તુના સ્વરૂપ પર ઇન્સર્ટની ભૂમિતિ તથા આકાર નિર્ભર હોય છે. કાર્યવસ્તુના મટિરિયલ અનુસાર ઇન્સર્ટનો ગ્રેડ નક્કી કરવામાં આવે છે.

1. ISO ની નિયમાવલી અનુસાર મટિરિયલના 6 મુખ્ય પ્રકારો માટે 6 અલગ અલગ મૂળાક્ષર નિશ્ચિત કરવામાં આવ્યા છે.

• સ્ટીલ માટે P : યંત્રણ કરવામાં આવનાર મટિરિયલમાં એનો ઉપયોગ સૌથી વધુ થાય છે. આ પ્રકારમાં અમિશ્રિત ધાતુથી લઈને ઉચ્ચ ગ્રેડની મિશ્રધાતુ (ઍલૉય) તથા કાસ્ટ સ્ટીલની વસ્તુઓનો સમાવેશ હોય છે. એને ‘લૉન્ગ ચિપિંગ’ મટિરિયલ કહી શકાય છે.

• સ્ટેનલેસ સ્ટીલ માટે M : આ પ્રકારની મિશ્રધાતુઓમાં ઓછામાં ઓછું 12% ક્રોમિયમ હોય છે, સાથે જ નિકેલ તથા મૉલિબ્ડેનમ ભેળવવામાં આવે છે. આ મટિરિયલમાં ફેરિટિક, માર્ટેન્સિટિક, ઑસ્ટેનિટિક તથા ઑસ્ટેનિટિક–ફેરિટિક (ડ્યુપ્લેક્સ) ઘટકો હોય છે. મોટાભાગે યંત્રણ કરવામાં આવતા મટિરિયલમાં આ પ્રકારનું મટિરિયલ વધુ પ્રમાણમાં હોય છે. આ બધાની એક વિશેષતા એ છે કે એનું યંત્રણ કરતી વખતે વધુ માત્રામાં ઉષ્મા ઉત્પન્ન થાય છે. એનાથી ટૂલના ખાંચાનો (નૉચ) ઘસારો થાય છે તથા બિલ્ટઅપ ધાર તૈયાર કરે છે.

• કાસ્ટ આર્યન માટે K: આ મટિરિયલ સ્ટીલ કરતા તદ્દન ઉલટું હોય છે અર્થાત એનાથી ઓછી લંબાઈની ચિપ નીકળે છે. GCI અને મૅલિએબલ પ્રકારના લોખંડનું યંત્રણ સરળ હોય છે. પણ NCI તથા CGI/ADI વગેરેનું યંત્રણ કરવું મુશ્કેલ હોય છે. બધા જ કાસ્ટ આર્યનમાં SiC હોય છે, જે કટિંગ ધારમાં તિરાડ ઉત્પન્ન કરે (અબ્રેજિવ) છે.

• અલોહ (નૉન ફેરસ) ધાતુ માટે N : આ ધાતુ અત્યંત નરમ હોય છે, જેમકે ઍલ્યુમિનિયમ, તાંબુ, પિતળ વગેરે. 13% સિલિકૉન (Si) ઘટકવાળું ઍલ્યુમિનિયમ અત્યંત એબ્રેસિવ હોય છે. એમાં યંત્રણની ઝડપ તથા ટૂલની વધુ આવરદા મેળવવાની અપેક્ષા રાખી શકાય છે. CMC જૂથમાં ઍલ્યુમિનિયમનો પ્રભાવ વધુ

હોય છે.

• હીટ રેઝિસ્ટન્ટ સુપર એલૉય (HRSA) માટે S : આમાં લોખંડ, નિકેલ, કોબાલ્ટ અને ટાયટૅનિયમ આ બધા મિશ્રધાતુઓ શામેલ હોય છે. આ સખ્ત હોય છે, યંત્રણ પછી વધુ કઠણ બની જાય છે અને ઉષ્મા તૈયાર કરે છે. આ M પ્રકારના ધાતુ જેવા જ હોય છે, પણ આનું યંત્રણ મુશ્કેલ હોય છે.

• હાર્ડન્ડ સ્ટીલ માટે H : આમાં કઠણ કરવામાં આવેલ, ટેમ્પરિંગ કરવામાં આવેલ તથા અત્યંત કઠણ સ્ટીલનો સમાવેશ હોય છે. એનું કઠણપણું 45-65 HRC હોય છે અને લગભગ 400 BHN કઠણપણું ધરાવતા ચિલ્ડ કાસ્ટ આયર્ન હોય છે. એટલા માટે આનું યંત્રણ મુશ્કેલ હોય છે. યંત્રણ વખતે આ મટિરિયલ વધુ માત્રામાં ઉષ્મા તૈયાર કરે છે, તથા એ અત્યંત એબ્રેસિવ હોય છે.

પ્રત્યેક પ્રકારના મટિરિયલના યંત્રણ માટેની અલગ અલગ જરૂરિયાતોને કારણે ટૂલની વિભિન્ન શ્રેણીઓ તથા ભૂમિતિ વિકસિત કરવામાં આવે છે. સાથે જ એમાં મટિરિયલના દરેક પ્રકારને અનુરૂપ ફેરફાર કરવામાં આવ્યા છે.

2. ટૂલનું મટિરિયલ તથા યંત્રણ ભૂમિતિ અનુસાર ઈન્ડેકસેબલ ઇન્સર્ટ બનાવવામાં આવે છે. કટિંગ ટૂલ મટિરિયલના મુખ્ય પ્રકાર આગળ આપવામાં આવ્યા છે.

• કોટિંગ વગરનું સિમેન્ટેડ કાર્બાઈડ (HW)

• કોટિંગ કરેલ સિમેન્ટેડ કાર્બાઈડ (HC)

• સેરમેટ (HT, HC)

• સિરેમિક (CA, CN, CC)

• ક્યુબિક બોરૉન નાઈટ્રાઈડ (CBN)

• પૉલિક્રિસ્ટલાઈન ડાયમંડ (DP, HC)

2.1 કોટિંગ વગરનું સિમેન્ટેડ કાર્બાઈડ (HW)

• સ્ટીલ, HRSA, ટાયટૅનિયમ, કાસ્ટ આર્યન તથા ઍલ્યુમિનિયમના ટર્નિંગ, મિલિંગ અને ડ્રિલિંગના મધ્યમથી મુશ્કેલ યંત્રણ માટે ઉપયોગમાં લેવાય છે.

• એબ્રેસિવથી થનાર ઘસારો પ્રતિરોધકતા અને સખ્તાઈનું ઉત્તમ મિશ્રણ.

• અત્યંત ધારદાર કટિંગ ધાર મળે છે.

• ધાર સુરક્ષિત રહે છે, પણ વધુ ગતિ પર યંત્રણ કરવામાં આવે ત્યારે ધસારાનો પ્રતિકાર સીમિત હોય છે.

વધુ ઉત્પાદકતા અને એના માટે જરૂરી યંત્રણ ગતિ તથા ફીડ રેટ, હાલમાં વધુ મહત્ત્વની થઈ હોવાને કારણે આ ઇન્સર્ટનો ઉપયોગ ઓછો કરવામાં આવે છે.

2.2 કોટિંગ કરેલ સિમેન્ટેડ કાર્બાઈડ (HC)

• આનો ઉપયોગ લગભગ તમામ પ્રકારની કાર્યવસ્તુઓ અને મટિરિયલના યંત્રણ માટે કરવામાં આવે છે.

• ઘસારાનો પ્રતિકાર તથા સખ્તપણાનું ઉત્તમ મિશ્રણ હોવાને કારણે ઘણા પાર્ટ પર એનો ઉપયોગ કરવામાં આવે છે. એની ઘણી શ્રેણી છે તથા કઠણ અથવા સખ્ત હોવાને કારણે, મૂળભૂત મટિરિયલ પર ‘ગ્રેડિયંટ સિંટરિંગ’ કરીને ઉપયોગમાં લેવાય છે. એના પર CVD અને PVD પ્રકારના ઘણા કોટિંગ લગાડવામાં આવે છે.

• ઘસારો પ્રતિરોધકતાના ગુણને કારણે ટૂલની આવરદા વધારવામાં મદદ મળે છે.

બધા ટૂલ ઉત્પાદકોના ઇન્સર્ટમાં કોટિંગ કરવામાં આવેલ કાર્બાઈડનો મોટો ભાગ હોય છે. સાથે જ ઇન્સર્ટની પસંદગી સમયે એ અલગ અલગ શ્રેણી તથા ભૂમિતિય આકાર પર આધારિત વિસ્તૃત જાણકારી આપે છે.

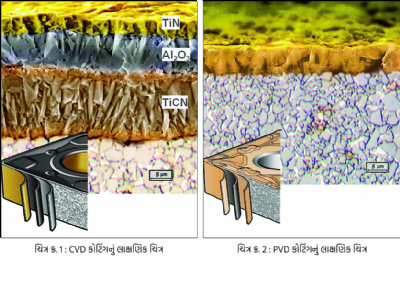

CVD એટલે કેમિકલ વેપર ડિપૉઝિશન અને PVD એટલે ફિઝિકલ વેપર ડિપૉઝિશન, આ કોટિંગ પ્રક્રિયાની બે મુખ્ય પદ્ધતિ છે.

CVD ના અલગ અલગ કોટિંગના કાર્ય

CVD પદ્ધતિથી કોટિંગ પ્રક્રિયા કરતી વખતે ઉપયોગમાં લેવાતા સંયોજનોમાં (કેમિકલ કમ્પાઉંડ) ટાયટૅનિયમ કાર્બન નાઈટ્રાઈડ (TiCN), ઍલ્યુમિનિયમ ઑક્સાઈડ (Al203) તથા ટાયટૅનિયમ નાઈટ્રાઈડ (TiN) નો સમાવેશ હોય છે.

• આમાં મૂળ મટિરિયલ પર પ્રથમ સ્તર ટાયટૅનિયમ કાર્બન નાઈટ્રાઈડનો (TiCN) હોય છે. એબ્રેસિવ ઘર્ષણથી થતા ઘસારાને અટકાવી દેવામાં એ ઉપયોગી હોય છે.

• એના પછી ઍલ્યુમિનિયમ ઑક્સાઈડ (Al203) નો સ્તર હોય છે, જે ઉષ્મા તથા રસાયણોથી થનાર ઘસારાનો પ્રતિકાર કરે છે, સાથે જ સ્થાયી વિરૂપતા (પ્લાસ્ટિક ડિફોર્મેશન) અને ક્રેટર પ્રકારના ઘસારાથી બચાવ કરે છે. યંત્રણ પ્રક્રિયામાં જેટલી વધુ ઉષ્માનું નિર્માણ થતું હોય છે, એટલો જ વધુ ઍલ્યુમિનિયમ ઑક્સાઈડ (Al203) નો સ્તર ચડાવવો પડતો હોય છે. આ કોટિંગ ઘણો જ કઠણ હોય છે, જેનાથી વધુ યાંત્રિકી અવરોધોનો સામનો કરવો સંભવ થાય છે. કોટિંગની જાડાઈ બહુ ઓછી હોય છે, કેમકે વધુ માત્રામાં લેપ, ધારોને બરડ બનાવીને નુકસાન કરી શકે છે. ઘણીવાર સ્તર ચડાવ્યા પછી બ્લાસ્ટિંગ કરવામાં આવે છે. એના માટે એક વિશેષ ગ્રાઇન્ડિંગ મટિરિયલનો ઉપયોગ કરવામાં આવે છે. એનાથી ઇન્સર્ટની સખ્તાઈ વધે છે અને સપાટી વધુ લીસી બને છે.

• TiN દ્વારા ઘસારા વિશે જાણકારી મેળવવી સરળ બને છે અને ઇન્સર્ટની સપાટી લીસી થાય છે.

CVD પદ્ધતિથી કોટિંગ (ચિત્ર ક્ર. 1) ચડાવવામાં આવેલ ઇન્સર્ટનું મૂળ મટિરિયલ નરમ, મધ્યમ કઠણ અથવા વધુ કઠણ હોય છે. એનો ઉપયોગ બધા પ્રકારના સ્ટીલ તથા કાસ્ટ આયર્નના યંત્રણ માટે કરવામાં આવે છે. યંત્રણ ગતિ 150 મી./મિનિટ થી 350 મી./મિનિટ સુધી રાખીને યંત્રણ કરી શકાય છે.

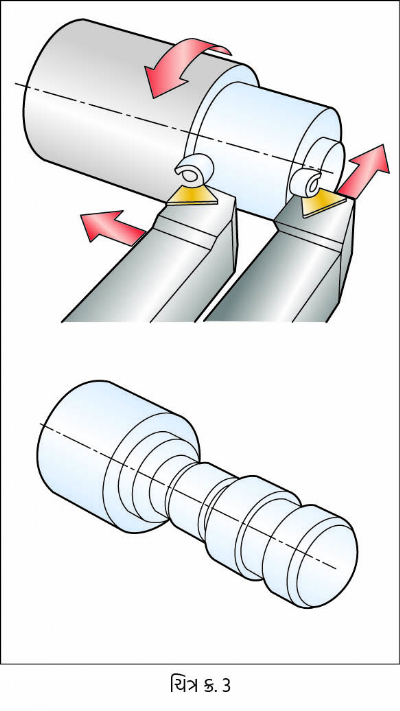

PVD ના અલગ અલગ કોટિંગના કાર્ય

PVD નો સ્તર (ચિત્ર ક્ર. 2) 500°C થી વધુ તાપમાને કરવામાં આવે છે. PVD માં સૉલિડ ઇલેક્ટ્રોડનો ઉયોગ કરવામાં આવે છે. અર્થાત કોટિંગના કણ બાષ્પીકરણ કરવામાં આવેલ ધાતુથી ઉદ્દભવે છે. PVD કક્ષમાં રહેતા યોગ્ય દબાણ તથા તાપમાન દ્વારા, કઠણ ધાતુના કણ ઇન્સર્ટના મૂળ મટિરિયલની સપાટી પર ચોંટી જાય છે.

લેપના કણ માત્ર મુક્ત સપાટી પર જ ચોંટી શકે છે. આ કારણે PVD કરવામાં આવેલ ઇન્સર્ટ પર થનાર છિદ્રનો રંગ કાળો દેખાય છે, એનો અર્થ એ કે એના પર કોટિંગ કરવામાં આવેલ નથી.

PVD કોટિંગથી નૅનો જાડાઈનો લેપ આપીને અત્યંત ધારદાર કટિંગ ધાર તૈયાર કરી શકાય છે. કેમકે ઇન્સર્ટમાં તિરાડ પડવાનો પ્રતિકાર કરી શકાય છે, મુશ્કેલ યંત્રણ માટે આ ગ્રેડનો ઉપયોગ યોગ્ય માનવામાં આવે છે. ફિનિશ અથવા સેમીફિનિશ યંત્રણ માટે જ્યારે ધારદાર કટિંગ ધારની જરૂર હોય ત્યારે PVD ઇન્સર્ટનો ઉપયોગ કરવામાં આવે છે.

2.3 સેરેમેટ ઇન્સર્ટ

• ક્લોજ ટૉલરન્સ અને સપાટીનું ઉત્તમ ફિનિશ મેળવવા માટે ફિનિશ અથવા સેમીફિનિશ તબક્કામાં આ ઇન્સર્ટનો ઉપયોગ કરવામાં આવે છે.

• મૂળભૂત મટિરિયલ કઠણ, ઘસારો પ્રતિરોધક તથા રાસાયણિક દૃષ્ટિએ સ્થિર હોય છે.

• એમાં ટાયટૅનિયમ પર આધારિત (TiC, TiCN) સિમેન્ટેડ કાર્બાઈડનો સમાવેશ થાય છે તથા બાઈન્ડર ઘટક કોબાલ્ટ હોય છે.

• PVD કોટિંગથી ટૂલની ઘસારા પ્રતિરોધક શક્તિની સાથે આવરદા પણ વધે છે. સેલ્ફ શાર્પનિંગની વિશેષતા હોય છે તથા સખ્તાઈ ઓછી થાય છે.

બજારમાં ઉપલબ્ધ ઇન્સર્ટની કુલ સંખ્યામાં સેરેમેટ ઇન્સર્ટની ભૂમિકા ઓછી હોય છે. સેરેમેટ ઇન્સર્ટનો ઉપયોગ વિશેષ રૂપે જ્યાં ઓછાં ટૉલરન્સમાં યંત્રણ કરવું હોય, ત્યાં અંતિમ તબક્કામાં ફિનિશિંગ યંત્રણ માટે કરવામાં આવે છે.

2.4 સિરેમિક ઇન્સર્ટ

• સિરેમિકના ગ્રેડ અનુસાર, આ ઇન્સર્ટનો ઉપયોગ કાસ્ટ આયર્ન તથા સ્ટીલ, કઠણ મટિરિયલ તથા HRSA ના યંત્રણ માટે કરવામાં આવે છે.

• સિરેમિકની ગ્રેડ અગાઉથી જ ઘસારો પ્રતિરોધક હોય છે. ઉષ્મા વધે તો પણ એની હાર્ડનેસ જાળવી રાખે છે. અલગ અલગ પ્રકારના મટિરિયલ અને પાર્ટ માટે એનો ઉપયોગ કરવામાં આવે છે.

• સિરેમિક સામાન્ય રીતે બરડ હોય છે તથા આના ઉપયોગ વખતે સ્થિર યંત્રણ સ્થિતિ જરૂરી હોય છે. તેમાં મિશ્ર તથા વિસ્કર રીએન્ફોર્સ્ડ સિરેમિક મેળવીને મજબૂતાઈ વધારી શકાય છે. ઇન્સર્ટની માર્કેટમાં એનું યોગદાન 20% જેટલું છે. સિરેમિક ઇન્સર્ટનો ઉપયોગ મુખ્ય રૂપે વિમાન ઉદ્યોગમાં જરૂરી પાર્ટ (ખાસ કરીને એન્જીનના પાર્ટ) તથા કઠણ સ્ટીલ, કાસ્ટ આયર્નમાં રોલ ટર્નિંગ કરવા તેમજ ઝડપી ગતિએ બોઅરિંગ કરવા માટે કરવામાં આવે છે.

2.5 ક્યુબિક બોરૉન નાઈટ્રાઈડ (CBN)

• કઠણ સ્ટીલના અંતિમ તબક્કામાં યંત્રણ માટે

• ગ્રે કાસ્ટ સ્ટીલમાં ઝડપથી કરવામાં આવતા પ્રાથમિક યંત્રણ માટે

• સફેદ/ચિલ્ડ કાસ્ટ આયર્નના રફ ટર્નિંગ માટે

• વધુ ઘસારો પ્રતિરોધકતા અને કઠણપણાની જરૂરત હોય, તો આનો ઉપયોગ કરવામાં આવે છે.

• CBN માં બોરૉન નાઈટ્રાઈડ સહિત સિરેમિક અથવા ટાયટૅનિયમ નાઈટ્રાઈડનું બાઇન્ડર હોય છે.

• ઝડપી ગતિએ યંત્રણ કરતી વખતે ઉચ્ચ તાપમાનનો વિરોધ કરે છે.

ક્યુબિક બોરૉન નાઈટ્રાઈડનો ઉપયોગ વિશેષ કામોમાં કરવામાં આવે છે. એમાં યોગ્ય નાણાકીય ગણતરી, અપેક્ષિત ટૉલરન્સ તથા ગ્રાઇન્ડિંગ સમાન ફિનિશ મેળવવા માટે મજબૂત ટર્નિંગ સેન્ટર તથા સંતુલિત પકડની જરૂરત હોય છે.

યંત્રભાગોનું કઠણપણું 55 HRC થી વધુ હોય ત્યારે સિરેમિકને બદલે ક્યુબિક બોરૉન નાઈટ્રાઈડ વધુ અસરકારક ગણવામાં આવે છે. આજે ઘણી જગ્યાએ કઠણ પાર્ટના ગ્રાઇન્ડિંગને બદલે ટર્નિંગ પર ભાર આપવામાં આવે છે. કઠણ કરવામાં આવેલ ગિઅર બ્લઁક, ડ્રાઈવ શાફ્ટ વગેરે માટે તેનો ઉપયોગ કરવામાં આવે છે. આના માટે હાર્ડ પાર્ટ ટર્નિંગ કરવાની ક્ષમતા રાખનાર હાર્ડિંજ જેવા મશીન જરૂરી હોય છે.

2.6 પૉલિક્રિસ્ટલાઈન ડાયમંડ (PCD)

• ઍલ્યુમિનિયમનું ટર્નિંગ ઓછા તાપમાને કરતી વખતે તથા વધુ એબ્રેસિવ હોવાવાળા હાઈપરયુટેક્ટિક ઍલ્યુમિનિયમના (10% સિલિકૉન) ટર્નિંગ માટે અને નૉન મેટલ, નૉન ફેરસ મટિરિયલ માટે ઉપયોગમાં લેવાય છે.

• ઉત્તમ ઘસારો પ્રતિરોધક ગ્રેડ, ચિપ માટે સંવેદનશીલ હોય છે.

• ઇન્સર્ટના ખૂણાઓ પર પૉલિક્રિસ્ટલાઈન ડાયમંડનું બ્રેજિંગ કરવામાં આવેલ હોય છે અથવા તો મૂળ મટિરિયલ પર ડાયમંડનું પાતળું સ્તર આપવામાં આવેલ હોય છે.

• આ ટૂલની આવરદા લાંબી અને ઘસારો પ્રતિરોધકતા શક્તિ ઉચ્ચ હોય છે. તાપમાન વધવાથી વિઘટન થાય છે અને લોખંડમાં તે સહેલાઈથી ઓગળે છે.

આનો ઉપયોગ બે પૈડા અને ચાર પૈડાના વાહનોના ઍલ્યુમિનિયમના પાર્ટના બોઅરિંગમાં કરવામાં આવે છે, કેમકે ઓછા ટૉલરન્સમાં ઉત્તમ સપાટી ફિનિશ મેળવવા માટે કાર્બાઈડની સરખામણીમાં લાંબી આવરદા મળે છે.

3. ટર્નિંગ પર અસર કરનાર ઘટકો

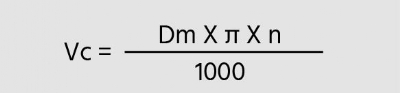

ટર્નિંગ એ બે પ્રકારની કામગીરીનું એકત્રિત પરિણામ હોય છે, જેમકે ગોળ ફરવાવાળી કાર્યવસ્તુઓ તથા આગળ હલનાર ટૂલ (ચિત્ર ક્ર. 3). ઘણીવાર કાર્યવસ્તુ સ્થિર હોય છે અને કાપવા માટે ટૂલ એની આસપાસ ફરે છે. પણ મૂળ તત્વ એ જ હોય છે.

ટૂલ કાર્યવસ્તુના અક્ષની દિશામાં આગળ વધે છે. એટલે ટર્નિંગ કર્યા પછી કાર્યવસ્તુનો વ્યાસ ઓછો થઈ જાય છે. ઘણીવાર ટૂલ કાર્યવસ્તુના અંત સુધી, કેન્દ્રરેખામાં ખસેડવામાં આવે છે. આ બન્ને સંચલન એક સાથે કરીને ટેપર અથવા વળાંક (પ્રોફાઈલ) પ્રાપ્ત થઈ શકે છે. હાલમાં ઉપયોગમાં લેવાતા ટર્નિંગ સેન્ટરમાં ઉપલબ્ધ પ્રોગ્રામના ઉપયોગથી આ કામ સહજતાથી કરવામાં આવે છે. કટિંગ ગતિનું સૂત્ર છે :

VC : યંત્રણ ગતિ (મી./મિનિટ)

Dm: યંત્રણ કરવામાં આવેલ વ્યાસ

n : પ્રતિ મિનિટ ફેરા (RPM)

કાપાની ઊંડાઈ, ટૂલનો પ્રવેશ કોણ, ફીડ રેટ, મટિરિયલનો પ્રકાર તથા ટૂલની ભૂમિતિ, એ બધાના આધારે ચિપમાં ફેરફાર થાય છે.

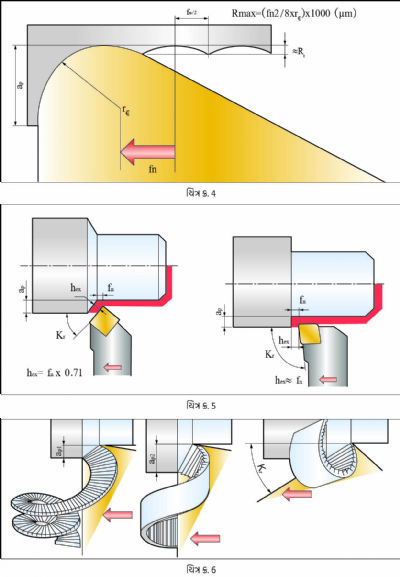

ટૂલનો પ્રવેશ કોણ અને નોઝ ત્રીજ્યાની અસર, ચિપના ક્રૉસ સેક્શન પર પડે છે. ટૂલ નોઝ ત્રિજ્યા (ચિત્ર ક્ર. 4) થી પ્રતિ ફેરા ફીડ રેટ પ્રભાવિત થાય છે. ટૂલના પ્રવેશ કોણની અસર મશીનમાં તૈયાર થનાર બળની દિશાઓ પર, કાપો લેતી વખતે ઉપયોગમાં લેવાતા કટિંગ ધારની લંબાઈ પર, કટિંગ ધાર તથા કાર્યવસ્તુની વચ્ચેના સંપર્ક પર અને કાપો લેવાના પ્રકાર પર હોય છે.

પ્રવેશ કોણ (ચિત્ર ક્ર. 5) સામાન્ય રીતે 45° અને 90° ની વચ્ચે રાખવામાં આવે છે. પણ પ્રોફાઈલ યંત્રણ સમયે એનાથી મોટા કોણ ઉપયોગી નીવડે છે. જો પ્રવેશ કોણ નાનો હોય, તો ચિપની જાડાઈ ઓછી થાય છે અને પહોળાઈ વધે છે. સ્પાયરલ પિચ યોગ્ય રીતે વધારવાથી, ચિપના પ્રવાહની દિશા વધુ યોગ્ય પદ્ધતિમાં બદલી શકાય છે.

કાપાની ઊંડાઈનો ચિપ નિર્માણ પર થનાર પ્રભાવ :

કાપાની ઊંડાઈ (ap) એટલે કાર્યવસ્તુમાં દાખલ થનારી કટિંગ ધારની લંબાઈ. કાપાની ઊંડાઈ તથા કટિંગ ધારની નોઝ ત્રિજ્યા અનુસાર ચિપનો આકાર અને દિશામાં બદલાવ થાય છે. ટૂલની નોઝની ત્રિજ્યા, કટિંગ ધારનો મહત્ત્વપૂર્ણ ભાગ હોય છે. જ્યારે ખાંચાની ઊંડાઈની તુલનામાં નોઝની ત્રિજ્યા ઓછી હોય, ત્યારે સ્પાયરલ ચિપ (ચિત્ર ક્ર. 6) તૈયાર થાય છે.

કાપાની ઊંડાઈ વધવાથી ત્રિજ્યાની અસર ઓછી થાય છે અને કટિંગ ધારના પ્રવેશ કોણનો પ્રભાવ વધે છે. બાહ્ય દિશામાં પ્રવાહિત થનારી સ્પાયરલ ચિપ તૈયાર થાય છે. ફીડ રેટનો પ્રભાવ, ચિપની પહોળાઈ તથા એના પ્રવાહની દિશા પર પણ થાય છે.

4. હવે એ જોઈએ કે ઉપરની જાણકારીના આધારે, ટર્નિંગ પ્રક્રિયાના ટૂલની પસંદગી કેવી રીતે કરી શકાય છે.

4.1 પાર્ટ તથા કાર્યવસ્તુનું મટિરિયલ પાર્ટ

• સૌથી પહેલા પાર્ટનો આકાર તથા યંત્રણ કરવાનું હોય તેની સપાટીના ગ્રેડનો અભ્યાસ કરો.

• યંત્રણનો પ્રકાર (લૉન્જીટ્યુડિનલ, કૉપિઈંગ)

• યંત્રણ અંદરથી કરવામાં આવશે કે બહારથી

• રફિંગ, મધ્યમ અથવા ફિનિશિંગ

• ટૂલનો માર્ગ (પાથ)

• ટૂલના પાસની સંખ્યા

• ટૉલરન્સ

મટિરિયલ

• યંત્રણ ક્ષમતા

• કાસ્ટ, ફોર્જ્ડ અથવા પ્રાથમિક યંત્રણ કરેલ

• ચિપ બ્રેકિંગની વિશેષતાઓ

• P/M/K/S/H પ્રકાર

• કઠણપણું

• મિશ્રધાતુની ઘટક ધાતુ

4.2 મશીનની પસંદગીમાં મુખ્ય મુદ્દા

• ખાસ કરીને મોટા વ્યાસ માટે સ્થિરતા, શક્તિ તથા ટોર્ક

• કાર્યવસ્તુ પકડવાની પદ્ધતિ

• ટૂલનું સ્થાન (પોઝિશન)

• ટૂલ બદલવા માટે લાગતો સમય/ટરેટમાં ટૂલની સંખ્યા

• આર.પી.એમ. ની મર્યાદા, બાર ફીડ મૅગેઝિન

• સબસ્પિન્ડલ અથવા ટેલસ્ટૉકની ઉપલબ્ધતા

• તમામ સંભવ આધાર

• પ્રોગ્રામિંગ સરળતાથી કરવાની સુવિધા

• કટિંગ ફ્લુઇડ અને શીતક

4.3 ટૂલ હોલ્ડરની પસંદગી

પસંદ કરેલ ઇન્સર્ટના આકાર અનુસાર ટૂલ હોલ્ડરની પસંદગી કરવાની હોય છે. ઇન્સર્ટના આકાર તથા પૉઈન્ટ કોણમાં ઘણા ફેરફાર થતા રહેતા હોય છે. સૌથી ઓછો એટલે 35° થી, ગોળ ઇન્સર્ટ સુધી કોણ બદલાય છે. આ કોણ 55°, 60°, 80°, 90° નો હોય છે અને દરેક કોણની પોતાની વિશેષતાઓ હોય છે. અમુક રફ (ખરબચડા) યંત્રણ માટે બળ આપે છે, તો કેટલાક પ્રોફાઈલ આકારથી સંપર્ક માટે ઉપયોગી હોય છે. સાથે જ દરેકની એક વિશેષ મર્યાદા હોય છે. જેમકે યંત્રણ વખતે કટિંગ ધારની વધુ લંબાઈ કાર્યવસ્તુના સંપર્કમાં લાવવાનું સંભવ કરતી વખતે કટિંગ ધાર નબળી પડી શકે છે.

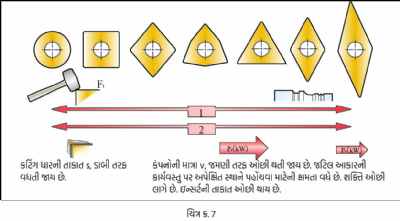

ચિત્ર ક્ર. 7 જૂઓ. આમાં જમણી તરફ દેખાડવામાં આવેલ આકારના ઇન્સર્ટની કટિંગ ધાર, યંત્રણ કરવામાં આવી રહેલ આકાર અનુસાર સહેલાઈથી પહોંચી શકે છે. પણ આ કટિંગ ધાર નબળી હોય છે. એનાથી વિપરીત ડાબી તરફ દર્શાવવામાં આવેલ આકારના ઇન્સર્ટ મજબૂત હોય છે, પણ એમાં કંપનની સંભવાના વધુ હોય છે. સાથે સાથે આ ઉર્જાનો વધુ ઉપયોગ કરે છે. સેટઅપની મજબૂતી અનુસાર એની પસંદગી કરો. ખાડો થવાથી થનાર ઘસારાના (નૉચ વેઅર) પ્રતિરોધક ઇન્કોનેલ તથા એના સમરૂપ HRSA મટિરિયલના યંત્રણ માટે માત્ર મજબૂત જ નહિ, પણ ગોળ ઇન્સર્ટના ઉપયોગને પ્રાથમિકતા આપવામાં આવે છે. એટલા માટે અપેક્ષિત ઉપલબ્ધતા (ઍકસેસિબિલિટી) માટે જરૂરી ટૂલ પ્રવેશ કોણની જરૂરિયાત મુજબ ઇન્સર્ટના આકારની પસંદગી કરવામાં આવે છે.

ઇન્સર્ટને વધુ શક્તિ પ્રદાન કરવા તેમજ વિશ્વસનીય બનાવવા, પૉઈન્ટ કોણ જેટલો હોઈ શકે એટલો વધુ હોવો જોઈએ. પરંતુ આ પસંદગી કાપામાં થનારા બદલાવ પર પણ આધારિત હોય છે. મોટા પૉઈન્ટ કોણથી ઇન્સર્ટ મજબૂત બને છે, પણ યંત્રણ કરતી વખતે મશીન વધુ બળનો ઉપયોગ કરે છે. એનાથી વધુ કંપન સંભવ છે. એનાથી ઉલટું, પૉઈન્ટ કોણ નાનો હોય ત્યારે ઇન્સર્ટ નબળું થાય છે. સાથે જ, યંત્રણના સમયે કટિંગ ધારની ઓછી લંબાઈ કાર્યવસ્તુના સંપર્કમાં આવવાથી તૈયાર થનાર ઉષ્માની અસર ઇન્સર્ટ પર થઈ શકે છે.

4.4 ઇન્સર્ટની નોઝ ત્રિજ્યાની પસંદગી

ટર્નિંગ પ્રક્રિયામાં નોઝ ત્રિજ્યા એક મહત્ત્વપૂર્ણ ઘટક છે. અલગ અલગ નોઝ ત્રિજ્યાવાળા ઇન્સર્ટ ઉપલબ્ધ છે.

• મોટી નોઝ ત્રિજ્યાની સરખામણીમાં, નાની નોઝ ત્રિજ્યાના ઇન્સર્ટ નબળા હોય છે, પણ નાના નાના કાપા માટે એ વધુ ઉપયોગી હોય છે.

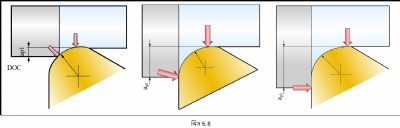

• મોટી નોઝ ત્રિજ્યાથી મજબૂત ધાર મળે છે, પણ મટિરિયલ હટાવવા માટે ફીડ રેટ વધુ રાખવી પડે છે. (ચિત્ર ક્ર. 8)

સામાન્ય સંકેત પ્રમાણે, નોઝ ત્રિજ્યા ખાંચાની ઊંડાઈથી થોડી ઓછી હોવી જોઈએ. એનાથી રેડિયલ કટિંગ બળ ઓછામાં ઓછું રાખી શકાય છે. સાથે જ વધુ નોઝ ત્રિજ્યાથી મળનારી મજબૂત કટિંગ ધાર, ઉત્તમ સપાટી અને કટિંગ ધારના બધા ભાગો પર એક સરખુ દબાણ વગેરે લાભ મળી શકે છે. રફ યંત્રણ માટે બીજો નિયમ એ છે કે ફીડરેટ, નોઝ ત્રિજ્યાથી અડધી હોવી જોઈએ.

4.5 ટૂલ માર્ગનું ચયન

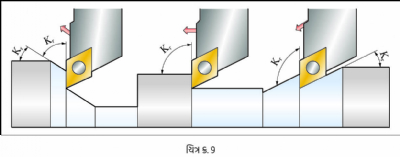

યંત્રણ પ્રક્રિયા તથા ટૂલની પસંદગી પર થતો ટૂલ માર્ગનો (ચિત્ર ક્ર. 9) પ્રભાવ નીચે મુજબ છે

• ચિપ પર નિયંત્રણ

• ઇન્સર્ટનો ઘસારો

• સપાટીની ગુણવત્તા

• ટૂલની આવરદા

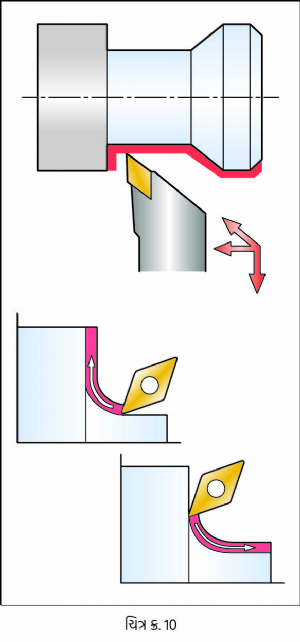

જ્યારે યંત્રણ દ્વારા કોઈ પ્રોફાઇલ (ચિત્ર ક્ર. 10) તૈયાર કરવી હોય, ત્યારે ઇષ્ટતમ યંત્રણ માટે યોગ્ય પ્રવેશ કોણની પસંદગી કરવી જરૂરી છે.

પ્લન્જિંગને બદલે પ્રોફાઈલ તૈયાર કરનાર ટર્નિંગ ટૂલ માર્ગ, પ્રક્રિયા માટે વધુ સુરક્ષિત અને સાતત્યતાવાળા સાબિત થાય છે. કેમકે આ પાર્ટમાં ઓછો તણાવ (સ્ટ્રેસ) નિર્માણ કરે છે, HRSA જેવા યંત્રણ માટે મુશ્કેલ મટિરિયલનું યંત્રણ કરવા માટે મુખ્ય રૂપે ઉપયોગમાં લેવાય છે.

સારાંશ

ટર્નિંગ પ્રક્રિયા માટે યોગ્ય ટૂલની પસંદગી કરવા માટે આગળ આપવામાં આવેલ અનુક્રમની ભલામણ કરવામાં આવે છે.

• ટૂલ હોલ્ડર

• ઈન્ડેક્સેબલ ઇન્સર્ટ

• આકાર

• પરિમાણ

• નોઝની ત્રિજ્યા

• ભૂમિતિ

• ગ્રેડ

• યંત્રણનું વર્ણન

આ લેખનો મુખ્ય ઉદ્દેશ્ય ટૂલ ઉત્પાદકોની ભલામણોનો ઉલ્લેખ કરવાનો જ નહિ, પણ ટૂલ વપરાશકર્તાની દ્રષ્ટિએ સામાન્ય વિચારસરણી રજૂ કરવાનો છે.

@@AUTHORINFO_V1@@