હાર્ડ પાર્ટ ટર્નિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

કારખાનામાં કાર્ય કરતી વખતે ઘણા કાર્યવસ્તુઓ પર હાર્ડનિંગ કરવું જરૂરી હોય છે. પરંપરાગત પદ્ધતિથી કામ કરતી વખતે, હાર્ડનિંગ કર્યા પછી અપેક્ષિત આકાર તથા ફિનિશ મેળવવા માટે ગ્રાઇન્ડિંગ પ્રક્રિયા કરવામાં આવે છે. આ એક પ્રચલિત પદ્ધતિ હોવા છતાં, ઘણા કારણોથી ગ્રાઇન્ડિંગનો વિકલ્પ શોધવાનો પ્રયત્ન હંમેશા કરવામાં આવે છે. દરેક ઉત્પાદક ન્યૂનતમ માનવ શક્તિ અને ખર્ચ સાથે કામ કરવાનો પ્રયત્ન કરે છે. હાર્ડ પાર્ટ ટર્નિંગ એ ગ્રાઇન્ડિંગનો ઉત્તમ વિકલ્પ છે.

એ બાબત ધ્યાનમાં રાખો કે હાર્ડ પાર્ટ ટર્નિંગ દ્વારા ગ્રાઇન્ડિંગ પ્રક્રિયા પૂર્ણ રૂપે ટાળી શકાતી નથી, પરંતુ કામનો સમય અને ખર્ચ બચાવવા માટે આ એક સક્ષમ વિકલ્પ જરૂર છે. એટલા માટે એ વિશે જાણવું જરૂરી છે.

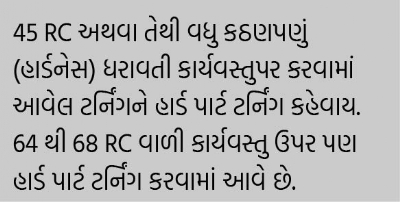

યોગ્ય આયોજન હેઠળ હાર્ડ પાર્ટ ટર્નિંગ પ્રક્રિયા અપનાવવાથી, કોષ્ટક ક્ર. 1 માં દર્શાવવામાં આવેલ ફાયદા મેળવી શકાય છે.

હાર્ડ પાર્ટ ટર્નિંગ ક્યાં ઉપયોગી છે?

1. હાર્ડ પાર્ટ ટર્નિંગનો ઉપયોગ વાહન ઉદ્યોગ, એઅરોસ્પેસ, બેઅરિંગ, પંપ તથા વાલ્વ, ભારે કાર્યવસ્તુ, જટિલ પ્રોફાઇલ વાળા યંત્રભાગ, ડાય તથા મોલ્ડ જેવા કામોમાં તથા એના માટે જરૂરી મટિરિયલ માટે પણ ઉપયોગી છે.

2. ગ્રાઇન્ડિંગની તુલનામાં, એક જ સેટઅપમાં ઘણા કાર્યો પૂરા કરવાની શકયતાઓ લાભદાયક સાબિત થઈ શકે છે. ખાસ કરીને, આંતરિક બોઅર અને બાહ્ય વ્યાસ, બન્નેનું ગ્રાઇન્ડિંગ એક સાથે કરતી વખતે વધુ ઉપયોગી સાબિત થાય છે.

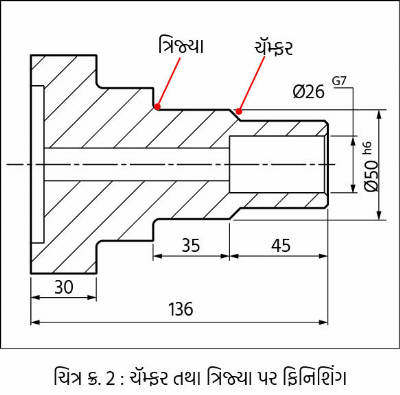

3. ઑઈલ સીલ જેવા ભાગો બેસાડવા માટે જ્યાં ત્રિજ્યા પર તથા મોટા ચૅમ્ફર પર ઉત્તમ ફિનિશની અપેક્ષા હોય છે, એ સ્થાને (ચિત્ર ક્ર. 2) ગ્રાઇન્ડિંગની કેટલીક મર્યાદાઓ ઉદ્ભવે છે. આવા સમયે અલગ અલગ મશીનો પર કામ કરવું પડે છે. સાથે જ ગ્રાઇન્ડિંગ વીલને એ પ્રકારનો આકાર દેવો પડે છે. એનાથી ખર્ચો વધે છે, અથવા તો દર વખતે આવું કરવું સંભવ નથી હોતું. એ વખતે આ કામ કોઈ સારા લેથ મશીન પર કરવું સરળ હોય છે તથા વગર કારણ ઉદ્ભવતો ખર્ચો પણ ટાળી શકાય છે.

4. કોઈપણ કાર્યવસ્તુ પર અથવા કોઈપણ વિશેષ સ્લૉટ પર ઉત્તમ ફિનિશ તથા સચોટ માપ માટે હાર્ડનિંગ કર્યા પછી ત્યાં ગ્રાઇન્ડિંગ કરવું મુશ્કેલ હોય છે. કેમકે સ્લૉટના આકાર પ્રમાણે ગ્રાઇન્ડિંગ વીલનો આકાર બનાવવો પડે છે, જે સાધારણ મશીન પર સંભવ નથી હોતું. આવે સમયે હાર્ડ પાર્ટ ટર્નિંગનો ઉપયોગ અનિવાર્ય હોય છે.

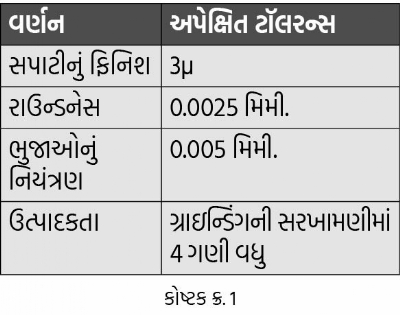

5. મોટી કાર્યવસ્તુના (ચિત્ર ક્ર. 1) સીધા વ્યાસના ભાગ ઉપર હાર્ડનિંગ કર્યા પછી ગ્રાઇન્ડિંગ કરવું હોય, ત્યારે એટલું જ મોટું ગ્રાઇન્ડિંગ મશીન જરૂરી હોય છે. આવા મશીનની કિંમત વધુ હોવાને કારણે આ કિસ્સામાં પણ હાર્ડ પાર્ટ ટર્નિંગનો ઉપયોગ કરવામાં આવે છે.

6. હાર્ડનિંગ કર્યા પછી કાર્યવસ્તુ પર બનાવવામાં આવેલ થ્રેડ સચોટ હોવા જરૂરી હોય, તો થ્રેડ ગ્રાઇન્ડિંગને બદલે હાર્ડ ટર્નિંગ વધુ વ્યાજબી હોય છે.

7. ઉપર વર્ણવેલ સ્થિતિ ન હોય તો પણ આજે ઉત્પાદકતા વધારવા માટે સામાન્ય તથા સરળ કાર્યવસ્તુઓ પર હાર્ડ પાર્ટ ટર્નિંગ કરવાનો આગ્રહ રાખવામાં આવે છે. કેમકે ગ્રાઇન્ડિંગની તુલનામાં હાર્ડ પાર્ટ ટર્નિંગ સસ્તા મશીન પર થાય છે, એનો ખર્ચો પણ ઓછો હોય છે. કારખાનામાં ઉપલબ્ધ માનવીય કુશળતાનો ઉપયોગ આ કામ માટે કરવામાં આવે છે. કારખાનાનો સામાન્ય કારીગર પણ, ત્યાં ઉપલબ્ધ ટર્નિંગ સેન્ટર, સી.એન.સી. લેથ પર અધિક સાવધાની રાખીને આ કામ કરી શકે છે. સી.એન.સી. ગ્રાઇન્ડિંગ મશીનની તુલનામાં ટર્નિંગ સેન્ટર ઓછી કિંમતે મળે છે. આના માટે જરૂરી ટૂલ પણ સસ્તા હોય છે. એનો મહત્ત્વપૂર્ણ ફાયદો એ છે, કે ઉત્પાદન અનેક ગણી ઝડપી ગતિએ થાય છે.

હાર્ડ પાર્ટ ટર્નિંગની મર્યાદાઓ

હાર્ડ પાર્ટ ટર્નિંગ દરેક ગ્રાઇન્ડિંગ કામનો વિકલ્પ નથી બની શકતું. ટર્નિંગ એક ટૂલથી કરવામાં આવે છે, એટલા માટે ટૂલની કટિંગ નોઝ ત્રિજ્યા નિશ્ચિત રૂપે પોતાનો પ્રભાવ કાર્યવસ્તુ પર છોડે છે. જો ટૂલની ત્રિજ્યા તથા ફીડ બન્નેના યોગ્ય ઉપયોગથી ઊંચા-નીચા ભાગની તીવ્રતા ઓછી પણ કરીએ તો ગ્રાઇન્ડિંગથી પ્રાપ્ત થનાર ફિનિશ જેવી સપાટી આ પ્રક્રિયાથી મળવી અપેક્ષિત નથી હોતી. જો હજી વધુ સારું ફિનિશ જોઇતું હોય, તો સુપર ફિનિશિંગ કરવું પડે છે.

હાર્ડ પાર્ટ ટર્નિંગ માટે મશીન

કાર્યવસ્તુનું હાર્ડનિંગ કર્યા પછી એનું યંત્રણ કરતી વખતે વધુ પ્રયાસ કરવા પડે છે. પરિણામે વધુ યંત્રણ બળ લગાડવું પડે છે. એટલા માટે મશીનમાં જરૂરી મક્કમતા હોવી જોઈએ. હાર્ડ પાર્ટ ટર્નિંગ માટે ખાસ બનાવવામાં આવેલ સી.એન.સી. લેથ મશીનમાં લિનિયર બેઅરિંગને બદલે રોલર બેઅરિંગ ઉપયોગમાં લેવાય છે અથવા ક્યારેક ક્યારેક બૉક્સ ગાઈડવેનો ઉપયોગ કરવામાં આવે છે. ઓછી પિચવાળું બૉલ સ્ક્રૂ પણ અમુક મશીનોમાં જોવા મળે છે. આ પ્રકારના મશીનનો બેઝ વધુ મજબૂત બનાવવામાં આવે છે, કેમકે કોઈપણ પ્રકારના કંપન, ટૂલ માટે જીવલેણ સાબિત થાય છે. એટલા માટે આવા મશીન ડાયનૅમિક સ્ટિફનેસ માટે ચકાસવામાં આવતા હોય છે.

આ બધું વિશેષ યંત્રભાગ બનાવવા માટે કરવામાં આવે છે, તેમ છતાં કારખાનામાં ટર્નિંગ સેન્ટર પર સામાન્ય કાર્યવસ્તુ માટે હાર્ડ પાર્ટ ટર્નિંગ નિશ્ચિત રૂપે કરી શકાય છે. સામાન્ય રીતે ટર્નિંગ સેન્ટર કંપન વિના યોગ્ય રીતે કામ કરવા માટે બનાવવામાં આવે છે. પણ અમુક સમય પછી તથા સતત ઉપયોગમાં લીધા પછી થનારા ઘસારા પર યોગ્ય સમયે ધ્યાન આપવું જોઈએ. સાથે જ, યોગ્ય દેખભાળ રાખેલ જૂના મશીનનો ઉપયોગ પણ આ કામ માટે કરવામાં આવી શકે છે.

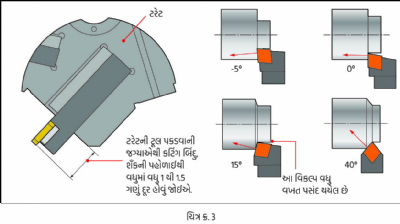

કોઈપણ મશીન પર હાર્ડ પાર્ટ ટર્નિંગ કરતી વખતે, કાર્યવસ્તુના જે ભાગનું યંત્રણ કરવાનું હોય, તે ભાગ મૂળ પકડથી જેટલો શકય હોય, તેટલો નજીક રાખો. સાથે સાથે એ બાબતની તકેદારી પણ રાખો કે ટરેટથી ટૂલ વધુ લંબાઈમાં બહાર ન આવે. (ચિત્ર ક્ર. 3) ટૂલનું કટિંગ પૉઈન્ટ કાર્યવસ્તુના મધ્યબિંદુ પર હોવું જોઈએ. હાર્ડ પાર્ટ ટર્નિંગ માટે વાપરવામાં આવતા ટૂલ મોટાભાગે નેગેટિવ રેકના જ હોય છે. ટૂલની સેન્ટર હાઈટ, કાર્યવસ્તુના મધ્યબિંદુથી ઉપર રાખવામાં આવી હોય તો રેક વધુ નેગેટિવ બને છે. યંત્રણ બળ પહેલાથી જ વધુ માત્રામાં હોય છે, તે હજી વધવાથી કંપનો પણ વધશે. સાથે જ ટૂલનો ઘસારો પણ વધુ થશે.

હાર્ડ પાર્ટ ટર્નિંગ દરમિયાન જો શાફ્ટ પર કામ કરવું હોય, તો એને વચ્ચે આધાર આપવો સારો, પણ જો શાફ્ટની લંબાઈ એના વ્યાસ કરતા ચાર ગણી હોય, તો વચ્ચે આધાર આપવો ફરજીયાત હોય છે.

હાર્ડ પાર્ટ ટર્નિંગ માટે ટૂલનો ઉપયોગ

હાર્ડ પાર્ટ ટર્નિંગ સફળ થવામાં ટૂલનું સ્થાન મહત્ત્વપૂર્ણ હોય છે. આ કામ માટે ક્યુબિક બોરૉન નાઈટ્રાઈડ (CBN) અથવા સિરેમિક મટિરિયલનો ઉપયોગ યોગ્ય સાબિત થયો છે. જો કાર્યવસ્તુનું કઠણપણું 50 Rc થી વધુ હોય તો CBN વધુ ઉપયોગી નીવડે છે. CBN વિભિન્ન ઇન્સર્ટના રૂપમાં મળે છે. સાથે એની પટ્ટીના ટૂકડા કાપીને કાર્બાઈડ પર બ્રેજ કરીને એમનો ઉપયોગ કરવામાં આવે છે. જ્યાં વિશેષ આકારના ટૂલની જરૂરિયાત હોય, ત્યાં બીજો વિકલ્પ પસંદ કરવામાં આવે છે. ક્યુબિક બોરૉન નાઈટ્રાઈડનો (CBN) ઉપયોગ નેગેટિવ રેકમાં વધુ સરળતાથી કરી શકાય છે.

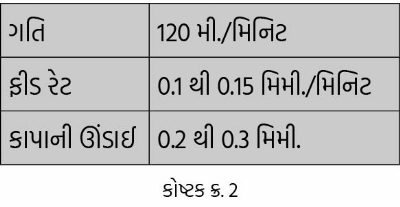

ક્યુબિક બોરૉન નાઈટ્રાઈડ (CBN) માટે યોગ્ય પૅરામીટર (કોષ્ટક ક્ર. 2 )

ફિનિશ ટૂલની ત્રિજ્યા પર કાર્યવસ્તુનું ફિનિશ નિર્ભર હોય છે. CBN ના છેડાઓને ચોકસાઈથી હોનિંગ કરવામાં આવે છે. કાર્યવસ્તુ તથા મશીન મુજબ હોનિંગ નક્કી કરવામાં આવે છે.

હાર્ડ પાર્ટ ટર્નિંગ માટે સિરેમિક ઇન્સર્ટનો વિકલ્પ, CBN ની સરખામણીમાં વ્યાજબી છે. સિરેમિક ઇન્સર્ટ પણ વિભિન્ન આકારમાં મળે છે. પણ જ્યાં અવરોધ (ઇંટરપ્શન) ઉદ્દભવે છે, ત્યાં સિરેમિક ઇન્સર્ટ ઉપયોગી નથી હોતા.

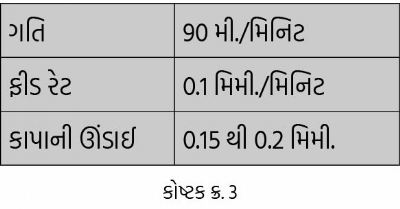

સિરેમિક માટે જરૂરી પૅરામીટર (કોષ્ટક ક્ર. 3)

સિરેમિક તથા ક્યુબિક બોરૉન નાઈટ્રાઈડ જેમાં બેસાડવામાં આવે છે, એ ટૂલ હોલ્ડર ઇન્સર્ટને મજબૂત આધાર આપનાર હોવા જોઈએ તથા એના માટે એટલા જ મજબૂત કલૅમ્પ ઉપયોગમાં લેવા જોઇયે. એની અવગણના કરવાથી ઇન્સર્ટ તૂટવાનો ડર રહેતો હોય છે. હાર્ડ પાર્ટ ટર્નિંગ કરતી વખતે વધારાની ગરમી ઉત્પન્ન થાય છે અને એ માટે સિરેમિક અને CBN બન્ને પણ યોગ્ય છે.

સિરમૅટ (સૉલિડ ટાયટૅનિયમ કાર્બાઈડ)

જ્યારે કાર્યવસ્તુની સપાટીનો ઉપરનો ભાગ વધુ કઠણ હોય અને અંદર નરમ કોર હોય, ત્યારે સિરમૅટનો ઉપયોગ કરવામાં આવે છે. આ સિરેમિક અને CBN થી વધુ પ્રભાવી રીતે કામ કરે છે. એનાથી ટૂલનો ખર્ચો ઘણો ઘટી જતો હોય છે, કેમકે સિરમૅટ ઇન્સર્ટ કાર્બાઈડની કિંમતે મળે છે.

ઉદાહરણ

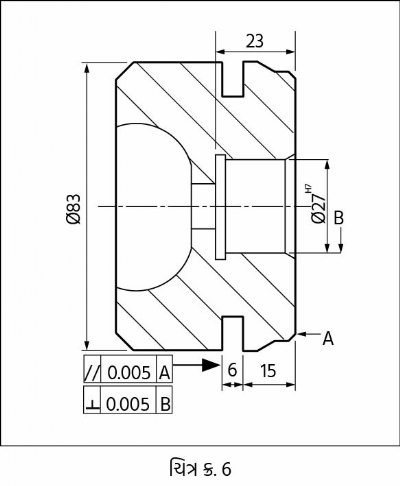

ચિત્ર ક્ર. 6 માં દર્શાવવામાં આવેલ કાર્યવસ્તુ 56 Rc સુધી હાર્ડનિંગ કર્યા પછી Ø27 H7 બોઅરના બધા બહારના વ્યાસ, બોઅરના લંબકોણમાં આવતો ફેસ તથા 6 મિમી. નો સ્લૉટ, આ તમામ લંબકોણમાં તથા નિયત આકારના જ બનાવવાના હતા. બોઅર તથા ફેસ, બાહ્ય વ્યાસ, સ્લૉટ તથા ચૅમ્ફરનું ગ્રાઇન્ડિંગ આ કામ અલગ અલગ મશીન પર કરવાથી, એક શિફ્ટમાં 11 કાર્યવસ્તુ બનતી હતી. આ બધા કામો ટર્નિંગ સેન્ટર પર કર્યા પછી, એક શિફ્ટમાં 70 કાર્યવસ્તુ બનાવવામાં આવી. સાથે જ એક મશીન પર કોઈ કામ ન કરવામાં આવેલ હોવાથી ખર્ચમાં પણ બચત થઈ હતી.

@@AUTHORINFO_V1@@